Способ переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом

Иллюстрации

Показать всеИзобретение относится к способу переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом, и может быть использовано для получения высокодисперсного резинового порошка, металла, текстиля в целях их повторного использования. Способ переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом, включает их разделение на фрагменты размером не более 10-25 мм, грубое измельчение фрагментов воздействием сдвиговых деформаций при напряжении сдвига, достаточном для образования грубой резиновой крошки и отслоения резины от корда преимущественно без измельчения корда, и последующее выделение корда из образовавшейся смеси корда и грубой резиновой крошки. Грубое измельчение фрагментов осуществляют при температуре от 70 до 220°С. После отделения корда осуществляют тонкое измельчение образовавшейся грубой резиновой крошки при температуре на 5-50°С выше, чем при грубом измельчении, и при напряжения сдвига, достаточном для образования преимущественно высокодисперсного резинового порошка. Грубое измельчение и тонкое измельчение осуществляют в установке роторного типа для высокотемпературного сдвигового измельчения, в котором рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 0,3-6 мм. Изобретение позволяет получить порошок резины с развитой удельной поверхностью и снизить энергозатраты. 7 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к регенерации или переработке пластиков, а именно к переработке отработанных автопокрышек, а также резинотехнических отходов с текстильным и/или металлическим кордом, и может быть использовано для получения из них высокодисперсного резинового порошка, металла и текстиля в целях их вторичного использования.

Известен способ переработки армированных металлом резинотехнических изделий, при котором на изделие осуществляют механическое воздействие, разрушающее материал и отслаивающее резину от металлической арматуры. При этом механическое воздействие осуществляют в газовой среде, содержащей 0.1-10% озона, путем приложения деформирующих резину нагрузок, поддерживая уровень деформации резины не менее 1% (Патент РФ № 2060882, В29В 17/02, опубликован 27.05.96).

Известный способ позволяет отслоить резину от корда и разрушить резину на отдельные частицы размером 1,0-10 мм. Однако полученная этим способом резиновая крошка имеет слишком гладкую окисленную поверхность, что существенно снижает область ее применения. В частности, полученные из такой резиновой крошки вторичные резины отличаются невысокими деформационно-прочностными свойствами и подвержены очень быстрому старению при хранении и эксплуатации.

Известен способ переработки изношенных металлокордных покрышек путем вращения автопокрышки и одновременного индукционного нагрева металлокорда и бортовых колец с последующим измельчением резины и металла в устройстве ударно-режущего типа (Патент РФ № 2053118, В29В 17/02, опубликован 27.01.96).

Известный способ приводит к частичному отслоению металла от резины. Однако при этом выделяются токсичные, серосодержащие продукты обугливания резины, а связанная с этим необходимость очистки газовых выбросов существенно усложняет процесс переработки. Кроме того, переработка приводит к образованию только грубой крошки с гладкой поверхностью частиц и к заметному изменению химического состава резины (к снижению молекулярной массы), что затрудняет ее последующее использование.

Известен способ разрушения изношенных автопокрышек воздействием взрыва твердого заряда на предварительно деформированную и охлажденную до температуры ниже температуры охрупчивания резины автопокрышку. При этом воздействие взрывом осуществляют в замкнутой кольцевой камере с образованием направленного циркулирующего потока (см. Патент РФ № 2057014, В29В 17/00, опубликован 27.03.96).

Известный способ позволяет при сравнительно небольших удельных энергозатратах полностью отслоить корд от резины и превратить резину в достаточно мелкую крошку размером 0,5-3 мм, которая в дальнейшем может быть легко отделена от корда магнитной и вибровоздушной сепарацией. Недостатками способа следует считать гладкую и частично обугленную из-за слишком высокой температуры взрывной волны поверхность образовавшейся резиновой крошки и значительное количество токсичных газов, возникающих при взрыве твердого заряда. Необходимость очистки газовых выбросов существенно усложняет процесс и увеличивает себестоимость резинового порошка.

Как отмечалось выше, все перечисленные выше способы обеспечивают получение резиновой крошки, характеризующейся наличием гладкой поверхности - удельная поверхность полученной крошки не превышает 0,001-0,03 м2/г. Такая резиновая крошка имеет крайне ограниченную область применения, в частности она не может быть использована в качестве порошковых сорбентов и модификаторов битума, а ее введение в качестве наполнителя в сырые резины на основе изопренового или какого-либо другого каучука приводит к заметному ухудшению прочностных и деформационных свойств получаемых резин. Резиновая крошка со столь низкой удельной поверхностью не обладает свойством самовулканизоваться: помещение ее в горячий пресс (давление Р=4-20 МПа, температура Т=150-200°С) не приводит к образованию монолитной вторичной резины. Поэтому для получения вторичных резин такую крошку необходимо модифицировать, то есть обрабатывать поверхность частиц различного рода модификаторами, в качестве которых используют, например, вулканизующие агенты, девулканизующие агенты, пластификаторы, активаторы и ускорители вулканизации, а также комбинации перечисленных веществ.

Известно также большое число многостадийных способов переработки отходов автопокрышек путем ударного механического воздействия на охлажденные до низких (криогенных) температур автопокрышки в молотковых, штифтовых и других дробилках (Патент РФ № 2043924, В29В 17/02, опубликован 20.09.95, Сборник научных трудов «Переработка изношенных шин», Москва, ЦНИИТЭ, 1992, сс.88-93).

Перечисленные известные способы обеспечивают разрушение покрышек, отслоение резины от корда и превращение резины в крошку или мелкий порошок, которые могут быть отделены от корда путем магнитной сепарации и аспирации. Однако общими недостатками всех способов криогенного измельчения также является гладкая поверхность образующихся резиновых частиц, что, как уже отмечалось выше, существенно ограничивает область их применения, и, кроме того, высокие удельные энергозатраты. Конечно, энергозатраты на механическое разрушение автопокрышек при криогенных температурах в 1,5-2,5 раза ниже, чем энергозатраты на разрушение при нормальных температурах. Однако в этом случае приходится дополнительно затрачивать значительное количество энергии на получение жидкого азота, необходимого для предварительного охлаждения покрышек и поддержания низкой температуры в процессе их измельчения. Поэтому в сумме удельные энергозатраты при криогенном измельчении шинной резины достигают 1500-2000 кВт·ч на тонну получаемого порошка

Наиболее близким к предлагаемому способу является способ переработки изношенных автопокрышек, при котором покрышки разрезают с помощью фрез, отделяют фракционированием куски 10-40 мм и подвергают измельчению при нормальных условиях в аппарате экструзионного типа путем воздействия деформаций сдвига, достаточных для отслоения корда от резины без его дополнительного измельчения. Затем отделяют резину от корда путем сепарации, резиновую крошку фракционируют, смешивают с вулканизующим агентом и пластификатором. Полученную композицию перерабатывают путем прессования (Патент РФ № 2128115, В29В 17/00, опубликован 27.03.99).

Известный способ позволяет осуществить отслоение и отделение корда от резины, обеспечивая превращение резины, в основном, в грубую резиновую крошку, а частично в резиновый порошок. Полученная резиновая крошка характеризуется низким содержанием текстильного корда (3-5 вес.%) и металлокорда (0,01-0,08 вес.%).

Недостатком известного способа является большой размер получаемых частиц резины (0,3-10 мм), а также то, что доля высокодисперсного резинового порошка (с размером менее 1 мм), который пользуется основным спросом в промышленности, не превышает 5-15 вес.% от общего количества измельченной резины. Кроме того, получаемая известным способом крошка имеет низкую удельную поверхность и не обладает свойством самовулканизации (то есть не обладает способностью к вулканизации при определенных температуре и давлении в отсутствие вулканизующих агентов, пластификаторов и подобных им веществ). Поэтому в соответствии с известным способом в полученную резиновую крошку вводят пластификатор и вулканизующий агент. Но даже после этого резиновая крошка, состоящая из столь крупных частиц, имеет очень ограниченную область применения. В основном ее используют только при изготовлении массивных изделий - резиновых плит, толстых покрытий и т.д. Также недостатком способа являются высокие удельные энергозатраты (300-500 кВт·ч на тонну переработанных покрышек, учитывая, что одна тонна переработанных этим методом покрышек содержит 250-300 кг корда и всего 40-70 кг высокодисперсного резинового порошка - наиболее ценного продукта переработки, пользующегося основным спросом в промышленности и строительстве).

В соответствии с результатами наших исследований, основными причинами возникновения указанных выше недостатков является то обстоятельство, что переработку материала в аппарате экструзионного типа осуществляют при нормальной температуре и в условиях невысоких сдвиговых деформаций, то есть деформаций, достаточных для отслоения корда от резины без его дополнительного измельчения. В этих условиях происходит образование преимущественно грубой резиновой крошки с низкой удельной поверхностью, т.е. крошки, не обладающей свойством самовулканизации. Если же измельчение фрагментов, армированных кордом, осуществлять в условиях более высоких напряжений сдвига и при более высокой температуре, то произойдет измельчение как резины, так и корда, причем мелкие частички корда будут перемешаны с резиновым порошком и даже окажутся вдавленными в частицы резины. Разделить такую смесь путем сепарации практически невозможно, а наличие мелких металлических частиц в порошки резины резко снизит его потребительские свойства.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в увеличении доли высокодисперсного порошка резины при переработке отработанных автопокрышек и армированных кордом резинотехнических изделий, в получении активного высокодисперсного порошка резины, то есть порошка, способного к самовулканизации, характеризующегося наличием развитой удельной поверхности, а также в одновременном снижении удельных энергозатрат.

Технический результат достигается способом переработки отработанных автопокрышек, а также резинотехнических отходов, армированных кордом, включающим их разделение на фрагменты размером не более 10-25 мм, грубое измельчение фрагментов воздействием сдвиговых деформаций при напряжении сдвига, достаточном для образования грубой резиновой крошки и отслоения резины от корда преимущественно без измельчения корда, и последующее выделение корда из образовавшейся смеси корда и грубой резиновой крошки.

Согласно изобретению грубое измельчение фрагментов осуществляют при температуре от 70 до 220°С, а после отделения корда осуществляют тонкое измельчение образовавшейся грубой резиновой крошки при температуре на 5-50°С выше, чем при грубом измельчении, и при напряжения сдвига, достаточном для образования преимущественно высокодисперсного резинового порошка. При этом грубое измельчение и тонкое измельчение осуществляют в установке роторного типа для высокотемпературного сдвигового измельчения, в котором рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 0,3-6 мм.

В установке роторного типа для высокотемпературного сдвигового измельчения (Техника машиностроения. 1998. № 4 (18), с.94-101) процесс измельчения резин и других материалов осуществляется в непрерывном режиме. Для этого материал равномерно загружают в корпус камеры измельчения, в которой расположен рабочий орган измельчения (в частности, ротор), установленный по отношению к корпусу с кольцевым зазором. Во время вращения ротора материал подвергается в указанном кольцевом зазоре сжатию, деформированию сдвигом и нагреву. Когда величины давления, напряжения сдвига и температуры достигают оптимальных критических значений, происходит множественное растрескивание материала, его разрушение и превращение материала в высокодисперсный порошок.

В частности, в способе величина напряжения сдвига при грубом измельчения может составлять от 0,1 до 3 Н/мм2, а величина напряжения сдвига при тонком измельчении может составлять от 0,3 до 15 Н/мм2.

В частности, величина напряжения сдвига при тонком измельчении может превышать величину напряжения сдвига при грубом измельчении в 1,3-30 раз.

В частности, в способе после отделения корда грубую резиновую крошку можно подвергнуть фракционированию на виброситах для отделения фракции с размером частиц более 0,8-1,2 мм и тонкому измельчению можно повергнуть фракцию с размером частиц более 0,8-1,2 мм.

В частности, в способе при грубом измельчении в качестве установки роторного типа для высокотемпературного сдвигового измельчения может быть использовано устройство по Патенту РФ № 2167056 или по Патенту РФ № 2167057, или по Патенту РФ № 2173634, а в качестве такой установки при тонком измельчении может быть использовано устройство по патентам РФ № 2173634, № 2173635, № 2198788.

В частности, в способе выделение корда из образовавшейся смеси корда и грубой резиновой крошки может быть осуществлено путем магнитной сепарации и аспирации.

Сущность предлагаемого способа заключается в том, что измельчение отработанных автопокрышек и резинотехнических отходов осуществляют в установке роторного типа для высокотемпературного сдвигового измельчения, в котором рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 0,3-6 мм. Измельчение осуществляют в две стадии - сначала при сравнительно небольшом напряжении сдвига и при повышенной температуре, а затем при более высоком напряжении сдвига и при более высокой температуре. Это позволяет эффективно разделить два процесса - процесс сдвигового отслоения и отделения резины от корда и получения грубой резиновой крошки - от процесса получения высокодисперсного резинового порошка. В результате процесс получения высокодисперсного резинового порошка осуществляют при оптимально высоких температурах, когда прочность резины существенно снижается и реализуется возможность получения активного самовулканизующегося резинового порошка, что исключает необходимость дополнительной модификации резинового порошка. При этом в переработанной резине содержание высокодисперсного порошка с размером частиц менее одного мм увеличивается до 55-85%. При этом снижаются общие энергозатраты на переработку отработанных автопокрышек и резинотехнических отходов и, наконец, до 450-900 кВт·ч/т снижаются удельные энергозатраты на получение высокодисперсного резинового порошка, что почти в 6-10 раз меньше удельных энергозатрат на получение высокодисперсных неактивных резиновых порошков, получаемых известным методом по патенту РФ № 2128115.

Таким образом, предлагаемый способ переработки отработанных автопокрышек, а также резинотехнических отходов, армированных кордом, обеспечивает увеличение содержания высокодисперсного (активного) резинового порошка с размером частиц менее 1 мм, характеризующегося способностью к самовулканизации и наличием развитой поверхности, а также снижение удельных энергозатрат.

Следует отметить, что предлагаемый способ обеспечивает отделение металлического корда от грубой резиновой крошки в количестве 95-99,5% от начального количества металлокорда в автопокрышках и резинотехнических отходах, а также обеспечивает отделение синтетического корда от грубой резиновой крошки в количестве 85-95% от начального количества синтетического корда в автопокрышках и резинотехнических изделиях.

Предлагаемый способ переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом, может быть проиллюстрирован, но не исчерпан, следующими примерами.

Пример 1

Отработанные покрышки грузовых автомобилей с металлическим и текстильным кордом, изготовленные на Нижнекамском шинном заводе (г.Нижнекамск, Россия), разрезают на несколько частей и затем подвергают дроблению в ножевой дробилке до стадии образования фрагментов (кусков) размером 10-15 мм. Полученные куски равномерно загружают в установку для высокотемпературного сдвигового измельчения, выполненную в соответствии с Патентом РФ № 2167056 "Устройство для переработки полимерного материала" и имеющую кольцевой зазор 3 мм. В этой установке при температуре 140°С и при напряжении сдвига 0,3 Н/мм2 осуществляют грубое измельчение резины и отслоение резины от корда практически без измельчения корда. В результате из выгрузного отверстия установки высыпается смесь, состоящая из частиц резины с размером 0,2-10 мм (грубая резиновая крошка), волокон синтетического корда и кусков металлической проволоки. При этом средние размеры волокон синтетического корда и средние размеры кусков проволоки лишь незначительно отличаются от средних размеров волокон и кусков проволоки, которые они имели на стадии загрузки кусков автопокрышек в устройство. Полученную смесь подвергают последовательно магнитной сепарации и аспирации, отделяя корд от резины. Удельные энергозатраты на стадии грубого измельчения составляют 150 кВт·ч на тонну переработанных покрышек, т.е. приблизительно 200 кВт·ч на тонну переработанной резины.

Затем полученную грубую резиновую крошку подвергают тонкому измельчению при температуре 160°С и напряжении сдвига 5,0 Н/мм2 в устройстве для высокотемпературного сдвигового измельчения по Патенту РФ № 2173634, кольцевой зазор в котором составляет 0,8 мм. Полученный резиновый порошок, состоящий из частиц размером от 0,05 до 3 мм, подвергают магнитной сепарации, после чего содержание в нем металлического корда составляет 0,03 вес.%, а содержание синтетического корда составляет 0,4 вес.%. После фракционирования этого порошка с помощью вибросита с размером ячеек 1 мм содержание высокодисперсного резинового порошка (размер частиц резины менее 1 мм) составляет 58% от всей переработанной резины, то есть резины, высыпающейся из выгрузного отверстия устройства для высокотемпературного сдвигового измельчения. Остальная резина остается на вибросите в виде более крупных частиц преимущественно с гладкой поверхностью. Удельные энергозатраты на стадии тонкого измельчения составляют 220 кВт·ч на тонну переработанной грубой резиновой крошки.

Таким образом, общие удельные энергозатраты на получение одной тонны переработанной резины приближенно составляют 420 кВт·ч и, соответственно, удельные энергозатраты в пересчете на одну тонну полученного высокодисперсного порошка резины (с размером частиц менее 1 мм) составляют 720 кВт·ч на тонну. (Следует отметить, при определении удельных энергозатрат на получение высокодисперсного резинового порошка принимается во внимание то, что грубая крошка (размер частиц более 1 мм) не является конечным продуктом - в дальнейшем ее используют для получения дополнительного количества высокодисперсного резинового порошка. Поэтому в данном случае при определении величины энергозатрат все энергозатраты относятся не на всю массу переработанной резины, а только на массу полученного высокодисперсного порошка.)

Удельная поверхность высокодисперсного порошка, определенная с помощью весов Мак-Бена по сорбции аргона при 20°С, составляет 0,4 м2/г. Результаты исследования высокодисперсного резинового порошка методами оптической и электронной микроскопии свидетельствуют о том, что его частицы имеет развитую поверхность.

Затем на основе полученного высокодисперсного резинового порошка (с размером частиц менее 1 мм) изготавливают вторичные резины по трем следующим вариантам:

Вариант 1. Резиновый порошок засыпают в пресс-форму в виде слоя равномерной толщины (около 5 мм) и подвергают сжатию при Р=10 МПа, Т=180°С в течение 10 минут.

Вариант 2. Резиновый порошок модифицируют путем его механического смешения с мелкодисперсной серой (2 вес.%), а затем засыпают эту смесь в пресс-форму в виде слоя равномерной толщины (около 5 мм) и подвергают сжатию при Р=10 МПа, Т=180°С в течение 10 минут.

Вариант 3. Резиновый порошок смешивают с сырой резиновой смесью на основе изопренового каучука, используемой при изготовлении протекторов грузовых автопокрышек и содержащей необходимые агенты вулканизации, и затем осуществляют вулканизацию полученной смеси. Смешение резинового порошка с сырой резиновой смесью осуществляют на вальцах при температуре 20°С в течение 5 минут, получая однородные композиты с содержанием резинового порошка 10 вес.%, а вулканизацию этих композитов осуществляют в пресс-форме при Р=10 МПа, Т=180°С в течение 10 минут.

Отметим, что прочность резины, изготовленной из указанной сырой резиновой смеси на основе изопренового каучука, используемой при изготовлении протекторов грузовых автопокрышек, без введения в нее высокодисперсного резинового порошка, составляет 18 МПа.

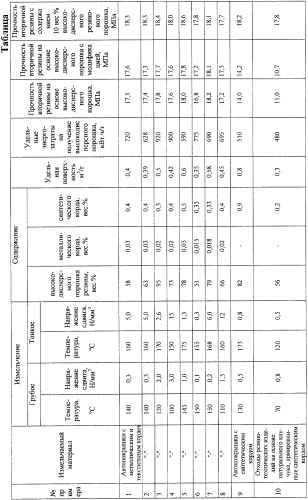

Данные, характеризующие прочность вторичных резин на основе этого порошка, приведены в Таблице.

Как показывают результаты исследования, все полученные вторичные резины лишь незначительно отличаются по прочности от первичной изопреновой резины, а вторичные резины с содержанием 10 вес.% высокодисперсного резинового порошка обладают большей прочностью, чем первичная резина.

Результаты испытаний вторичной резины, изготовленной по первому варианту, подтверждают способность полученного высокодисперсного резинового порошка создавать прочную вторичную резину в режиме самовулканизации, т.е. без использования пластификаторов и каких-либо агентов вулканизации. Как видно из приведенных в Таблице данных, введение высокодисперсной серы в высокодисперсный резиновый порошок лишь незначительно влияет на прочность получаемой вторичной резины. Таким образом, при вторичном использовании высокодисперсного резинового порошка, полученного предлагаемым способом, не требуется проведения его модификации в силу того, что этот порошок является активным порошком и обладает способностью к самовулканизации.

Пример 2

Переработку материала осуществляют аналогично примеру 1, за исключением того, что после грубого измельчения и сепарации корда грубую резиновую крошку фракционируют на вибросите с размером ячеек 1 мм, отделяя резиновый порошок с размером частиц менее 1 мм, количество которого составляет 11 вес.%. По данным микроскопических исследований этот резиновый порошок обладают развитой поверхностью. И, кроме того, при тонком измельчении подвергают воздействию сдвиговых деформации при повышенной температуре только резиновую крошку с размером частиц более 1 мм (грубую крошку), после чего фракционируют, выделяя порошок с размером частиц менее 1 мм, и этот т.н. высокодисперсный порошок смешивают с резиновым порошком с размером частиц менее 1 мм, полученным при грубом измельчении. В результате этого приема получают более высокий выход высокодисперсного резинового порошка, чем в Примере 1 (данные приведены в Таблице), а также снижение удельных энергозатраты на получение этого порошка по сравнению с Примером 1.

Измельчаемый материал, условия осуществления грубого и тонкого сдвигового измельчения (температура, напряжение сдвига), характеристики получаемого высокодисперсного резинового порошка (его содержание, содержание в нем металлического и синтетического корда, удельная поверхность) приведены в Таблице.

Получение вторичных резин на основе полученного высокодисперсного резинового порошка осуществляют аналогично Примеру 1, а прочностные характеристики вторичной резины, полученной на основе этого порошка, приведены в Таблице.

Пример 3

Переработку материала выполняют аналогично Примеру 1, за исключением того, что грубом измельчении переработку фрагментов автопокрышек осуществляют в установке для высокотемпературного измельчения, имеющей кольцевой зазор 6 мм, а полученную грубую резиновую крошку подвергают тонкому измельчению в устройстве для высокотемпературного сдвигового измельчения, кольцевой зазор в котором составляет 0,3 мм.

Примеры 4-13

Переработку материала осуществляют аналогично Примеру 1.

Измельчаемый материал, условия осуществления грубого и тонкого сдвигового измельчения (температура, напряжение сдвига), характеристики получаемого высокодисперсного резинового порошка (выход, содержание металлического и синтетического корда, удельная поверхность) приведены в Таблице.

Получение вторичных резин на основе полученного высокодисперсного резинового порошка осуществляют аналогично Примеру 1, а прочностные характеристики вторичной резины, полученной на основе этого порошка, приведены в Таблице.

Резиновые порошки, полученные в Примерах 1-13, характеризуются содержанием синтетического корда не выше 5% от его весового содержания в автопокрышке и содержанием металлического корда не выше 0,5% от его весового содержания в автопокрышке.

Пример 14

Переработку отработанных покрышек осуществляют в соответствии со способом по Патенту РФ № 2128115.

Отработанные покрышки грузовых автомобилей с металлическим и синтетическим кордом, изготовленные на Нижнекамском шинной заводе (г.Нижнекамск), разрезают на несколько полос и затем подвергают дроблению в ножевой дробилке до получения кусков со средним размером 10-15 мм. Полученные куски равномерно загружают в аппарат экструзионного типа, снабженный напорным шнеком, и подвергают воздействию сдвиговых деформаций, достаточных для вскрытия текстильного и металлического корда без его дополнительного измельчения. Измельчение осуществляют при нормальных условиях, поддерживая температуру в интервале 20-25°С. В таких условиях наряду с отслоением корда происходит, в основном, грубое измельчение резины. В результате из выгрузного отверстия аппарата экструзионного типа высыпается смесь из частиц резины размером 0,3-10 мм, волокон синтетического корда и кусков металлической проволоки, причем средние размеры волокон синтетического корда и кусков проволоки лишь незначительно отличаются от средних размеров волокон корда и кусков проволоки, которые они имели на стадии загрузки кусков автопокрышек в аппарат экструзионного типа. Полученную смесь подвергают последовательно магнитной и аспирации, отделяя корд от резиновой крошки. Полученную резиновую крошку фракционируют с помощью вибросита с размером ячеек 1 мм. Выход высокодисперсного резинового порошка с размером частиц менее 1 мм составляет 7,5 вес.% от всей переработанной резины.

Удельные энергозатраты на переработку в аппарате экструзионного типа составляют 380 кВт·ч на тонну переработанных покрышек. Таким образом, удельные энергозатраты в пересчете на получение тонны высокодисперсного резинового порошка (с размером частиц менее 1 мм) оказываются неоправданно высокими - 6740 кВт·ч/т. (Примечание: при определении удельных энергозатрат на получение высокодисперсного резинового порошка принимается во внимание то, что грубая резиновая крошка пользуется небольшим потребительским спросом на рынке. При этом стоимость на рынке 1 кг высокодисперсного резинового порошка (размером 0,3-1,0 мм) почти в 8 раз превышает стоимость 1 кг грубой резиновой крошки с размером частиц 5-10 мм.)

Микроскопическое исследование высокодисперсного резинового порошка, полученного способом по Патенту РФ № 2128115, показывает, что абсолютное большинство частиц этого порошка характеризуется гладкой поверхностью. Удельная поверхность высокодисперсного порошка, определенная с помощью весов Мак-Бена по сорбции аргона при 20°С, составляет всего 0,05 м2/г.

Изготовление вторичных резин на основе выделенного путем рассева высокодисперсного резинового порошка (т.е. менее 1 мм) осуществляют аналогично Примеру 1 (по трем указанным вариантам). При этом для получения вторичных резин по второму варианту этот порошок модифицируют путем его смешения с высокодисперсной серой (2 вес.%) и с пластификатором масло И-3А (2 вес.%). Смешение осуществляют в цилиндрической емкости со смесительным ротором лопастного типа при частоте вращения ротора 500 об/мин. Время смешения составляет 30 с.

Характеристики высокодисперсного резинового порошка и прочностные характеристики вторичной резины приведены в Таблице.

Как следует из приведенных в Таблице данных, предлагаемый способ переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом, позволяет существенно увеличить количество высокодисперсного резинового порошка, характеризующегося размером частиц менее 1 мм. При этом полученный высокодисперсный резиновый порошок обладает развитой поверхностью и способен создавать прочную вторичную резину в режиме самовулканизации, т.е. без предварительного смешения с агентами вулканизации и пластификаторами и без какой-либо иной модификации. Важным достоинством способа является то, что введение в сырую резиновую высокодисперсного резинового порошка, полученного предлагаемым способом, позволяет изготавливать вторичные резины, прочность которых в ряде случаев даже превышает прочность первичной резины. Существенно, что для получения предлагаемым способом высокодисперсного резинового порошка требуются удельные энергозатраты в несколько раз меньше удельных энергозатрат на получение высокодисперсных неактивных резиновых порошков известным способом по Патенту РФ № 2128115.

1. Способ переработки отработанных автопокрышек и резинотехнических отходов, армированных кордом, включающий их разделение на фрагменты размером не более 10-25 мм, грубое измельчение фрагментов воздействием сдвиговых деформаций при напряжении сдвига, достаточном для образования грубой резиновой крошки и отслоения резины от корда преимущественно без измельчения корда, и последующее выделение корда из образовавшейся смеси корда и грубой резиновой крошки, отличающийся тем, что грубое измельчение фрагментов осуществляют при температуре от 70 до 220°С, а после отделения корда осуществляют тонкое измельчение образовавшейся грубой резиновой крошки при температуре на 5-50°С выше, чем при грубом измельчении, и при напряжения сдвига, достаточном для образования преимущественно высокодисперсного резинового порошка, при этом грубое измельчение и тонкое измельчение осуществляют в установке роторного типа для высокотемпературного сдвигового измельчения, в котором рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 0,3-6 мм.

2. Способ по п.1, отличающийся тем, что величина напряжения сдвига при грубом измельчении составляет от 0,1 до 3 н/мм2.

3. Способ по п.1, отличающийся тем, что величина напряжения сдвига при тонком измельчении превышает в 1,3-30 раз величину напряжения сдвига при грубом измельчении.

4. Способ по п.1, отличающийся тем, что величина напряжения сдвига при тонком измельчении составляет от 0,3 до 15 н/мм2.

5. Способ по п.1, отличающийся тем, что после отделения корда грубую резиновую крошку подвергают фракционированию на виброситах для отделения фракции с размером частиц более 0,8-1,2 мм и подвергают эту фракцию тонкому измельчению.

6. Способ по п.1, отличающийся тем, что в качестве установки роторного типа для высокотемпературного сдвигового измельчения на стадии грубого измельчения используют установку, в которой рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 2-6 мм.

7. Способ по п.1, отличающийся тем, что в качестве установки роторного типа для высокотемпературного сдвигового измельчения на стадии тонкого измельчения используют установку, в которой рабочий орган измельчения установлен по отношению к внутренней поверхности корпуса установки с кольцевым зазором 0,3-3 мм.

8. Способ по п.1, отличающийся тем, что выделение корда из образовавшейся смеси корда и грубой резиновой крошки осуществляют путем магнитной сепарации и аспирации.