Железнодорожное транспортное средство

Иллюстрации

Показать всеРама (1) железнодорожного транспортного средства имеет установленную в центральной части под подвижной хребтовой балкой опору для размещения амортизирующего устройства (5), установленного внутри хребтовой балки. Амортизирующее устройство выполнено в виде двух поглощающих аппаратов с обеспечением возможности последовательного воздействия друг на друга. Повышается удобство ремонта и эксплуатации устройства, снижаются динамические воздействия. 4 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается конструкции железнодорожных транспортных средств с подвижной хребтовой балкой, в том числе грузовых вагонов, платформ.

Известен грузовой вагон фирмы Pullman Standard, состоящий из ходовых тележек, тормозного оборудования и кузова, рама которого имеет неподвижную центральную балку, проходящую по всей длине вагона, и подвижную хребтовую балку, установленную внутри неподвижной балки. Подвижная хребтовая балка снабжена стандартными тяговыми устройствами на концах и гидравлическим продольным амортизатором «Гидрофрейм», расположенным в центре балки (The Car and Locomotive Cyclopedia, - USA; 1980. - раздел Box Саг. Крытые вагоны. - С.90).

Недостатком данного технического решения является то, что возвращающее устройство амортизатора, выполненное в виде цилиндрической пружины, расположенной снаружи гидравлической камеры, при ограничении поперечного сечения подвижной хребтовой балки приводит к необходимости уменьшения поперечного сечения гидравлической камеры и увеличения рабочего давления, снижая надежность работы уплотнений демпфера амортизирующего устройства, а также ухудшает ремонтопригодность.

Наиболее близким к заявляемому по совокупности существенных признаков является грузовой вагон, состоящий из ходовых тележек, тормозного оборудования, кузова, рамы, подвижной хребтовой балки с автосцепными устройствами на концах и амортизирующего устройства с опорными плитами, взаимодействующего с упорами на раме и упорами на подвижной хребтовой балке (Патент РФ №2244648, МПК 6 В61D 3/00, 2004). Амортизирующее устройство состоит из демпфера и упругого возвращающего устройства. Каждая опорная плита объединена с корпусом демпфера упругими соединительными элементами, состоящими из болта, пружины, сферической шайбы, гайки, шайбы, при этом сопрягаемые поверхности опорной плиты и корпуса демпфера имеют соответственно форму конуса и сферы.

Несмотря на существенные достоинства этой конструкции в настоящее время изготовление амортизирующего устройства с применением гидравлических аппаратов ограничено из-за сложности конструкции, необходимости точной механической обработки элементов, трудностей, связанных с обеспечением надежных уплотнений против утечки жидкости в процессе длительной эксплуатации.

Изобретением решается задача создания железнодорожного транспортного средства с повышенным уровнем защиты груза от динамических и инерционных нагрузок, возникающих при соударении со сверхнормативными скоростями, с разработкой оптимизированной конструкции амортизирующего устройства. Кроме того, уровень динамических воздействий на грузы при нормативных соударениях (эксплуатационные режимы) снижается в несколько раз.

Технический результат - оптимизация конструкции амортизирующего устройства, удобство ремонта и эксплуатации в процессе работы, а также снижение динамических воздействий на транспортируемые грузы при соударении со сверхнормативными скоростями.

Указанный технический результат достигается тем, что в железнодорожном транспортном средстве, содержащем раму, подвижную хребтовую балку, амортизирующее устройство, установленное внутри подвижной хребтовой балки с возможностью взаимодействия с ее упорами и упорными элементами рамы, рама имеет установленную в центральной части под подвижной хребтовой балкой опору, на которой установлено амортизирующее устройство, а амортизирующее устройство выполнено в виде, по крайней мере, двух поглощающих аппаратов с обеспечением возможности последовательного воздействия друг на друга. Опора выполнена в виде набора поперечных ребер, соединенных между собой продольными полосами, причем на контактирующих с корпусами поглощающих аппаратов поверхностях двух внутренних полос выполнены фаски. Амортизирующее устройство выполнено с обеспечением возможности взаимодействия днища корпуса одного крайнего поглощающего аппарата с упорным элементом рамы посредством вставки и упором подвижной хребтовой балки посредством компенсирующих элементов, при этом плита упорная другого крайнего поглощающего аппарата взаимодействует с упорным элементом рамы и упором подвижной хребтовой балки. Вставка установлена на расстоянии технологического зазора от днища корпуса поглощающего аппарата. Нижняя часть компенсирующих элементов установлена на съемные фиксаторы, размещенные на подвижной хребтовой балке, а их верхняя часть выполнена подпружиненной.

Изобретение поясняется описанием конкретного примера его выполнения и прилагаемыми чертежами, где на:

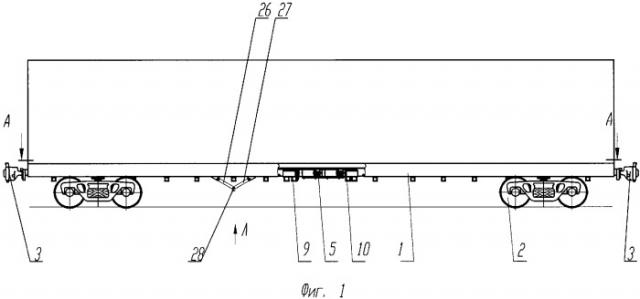

фиг.1 изображен общий вид железнодорожного транспортного средства;

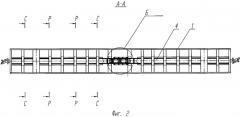

фиг.2 - сечение А-А фиг.1 (общий вид рамы и расположения амортизирующего устройства);

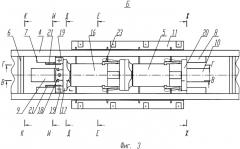

фиг.3 - выносной элемент Б фиг.2 (взаимное расположение поглощающих аппаратов, подвижной хребтовой балки и ее упоров, вставки, компенсирующих элементов, опоры и упорных элементов рамы);

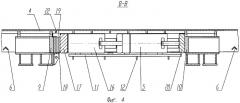

фиг.4 - сечение В-В фиг.3 (взаимное расположение поглощающих аппаратов, подвижной хребтовой балки, упорных элементов рамы, вставки, компенсирующего элемента);

фиг.5 - сечение Г-Г фиг.3 (взаимное расположение поглощающих аппаратов, подвижной хребтовой балки и ее упоров, опоры, компенсирующего элемента, пружины, фиксатора);

фиг.6 - сечение Д-Д фиг.3 (взаимное расположение рамы, подвижной хребтовой балки, вставки, компенсирующих элементов, пружин, днища корпуса);

фиг.7 - разрез Е-Е фиг.3 (взаимное расположение рамы, подвижной хребтовой балки, поперечных ребер и продольных полос опоры, поглощающего аппарата);

фиг.8 - сечение Ж-Ж фиг.3 (взаимное расположение рамы, подвижной хребтовой балки с ее упором и упорного элемента рамы);

фиг.9 - сечение И-И фиг.3 (взаимное расположение рамы, подвижной хребтовой балки с ее упором, фиксаторов, упорного элемента рамы);

фиг.10 - сечение К-К фиг.3 (взаимное расположение рамы, подвижной хребтовой балки и ее поперечных связей);

фиг.11 - вид Л фиг.1 (взаимное расположение рамы, подвижной хребтовой балки, кронштейнов и съемных рычагов);

фиг.12 - сечение М-М фиг.11 (взаимное расположение рамы, подвижной хребтовой балки, кронштейнов на подвижной хребтовой балке);

фиг.13 - сечение Н-Н фиг.11 (взаимное расположение рамы, подвижной хребтовой балки, кронштейнов на раме);

фиг.14 - сечение П-П фиг.11 (профиль навесного элемента);

фиг.15 - сечение Р-Р фиг.2 (взаимное расположение рамы, подвижной хребтовой балки, пластин и поперечной связи рамы);

фиг.16 - сечение С-С фиг.2 (взаимное расположение рамы, подвижной хребтовой балки и поперечной связи рамы);

фиг.17 - сечение Т-Т фиг.15 (расположение канавок в зоне нанесения износостойкого покрытия).

Заявляемое железнодорожное транспортное средство содержит раму 1, установленную на ходовые тележки 2, и оборудовано автосцепными устройствами 3 (фиг.1) для сцепления с другими железнодорожными транспортными средствами.

Для снижения нагрузок, передаваемых на раму 1 при соударении со сверхнормативными скоростями, имеется подвижная хребтовая балка 4, которая установлена в раме 1 и перемещается вдоль железнодорожного транспортного средства, с амортизирующим устройством 5 (фиг.1 и 2). Подвижная хребтовая балка 4 выполнена -образной в поперечном сечении сварной, например, из двух -образных профилей, соединенных между собой набором и пошагово установленных поперечных связей 6 (фиг.3-5, 10), выполненных, например, в виде уголков.

Для передачи продольных усилий подвижная хребтовая балка 4 оборудована упором 7 (фиг.3, 5, 9), взаимодействующим с установленным на раме 1 упорным элементом 9 (фиг.1, 3, 4) и упором 8 (фиг.3, 5, 8), взаимодействующим с установленным на раме 1 упорным элементом 10 (фиг.1, 3, 4, 8).

Упоры 7, 8 подвижной хребтовой балки 4 установлены внутри -образного профиля и могут быть изготовлены из толстолистового металла -образными (фиг.8, 9).

Упорные элементы 9, 10 рамы 1 могут быть выполнены сварными в виде пространственной конструкции коробчатого сечения, входящими внутрь -образного профиля подвижной хребтовой балки 4 (фиг.1, 3, 4, 6, 8).

В центральной части рамы 1 под подвижной хребтовой балкой 4, вдоль железнодорожного транспортного средства установлена опора 1 11 (фиг.3-5), соединенная с рамой 1 при помощи болтовых соединений, для размещения амортизирующего устройства 5. Опора 11 может быть выполнена в виде набора поперечных ребер 12, соединенных между собой продольными полосами 13, 14. На полосах 14 выполнены продольные фаски 15, контактирующие с корпусами поглощающих аппаратов 16 (фиг.4, 7).

Амортизирующее устройство 5 днищем корпуса 17 одного крайнего поглощающего аппарата 16 взаимодействует с упорным элементом 9 рамы 1 посредством вставки 18 и упором 7 подвижной хребтовой балки 4 посредством компенсирующих элементов 19 (фиг.3-6), а плита упорная 20 другого крайнего поглощающего аппарата - упорным элементом 10 рамы 1 и упором 8 подвижной хребтовой балки 4 (фиг.3-5).

Нижние части компенсирующих элементов 19 установлены на съемные фиксаторы 21, размещенные на подвижной хребтовой балке 4, а в их верхних частях установлены пружины 22 (фиг.3-5).

Амортизирующее устройство 5 может быть выполнено в виде набора по крайней мере двух поглощающих аппаратов 16, например, известных традиционной конструкции энергоемких эластомерных поглощающих аппаратов 73ZW12, размещенных последовательно внутри подвижной хребтовой балки 4 на опоре 11. Перед сборкой амортизирующего устройства 5 торец днища корпуса 17 одного крайнего поглощающего аппарата 16 обрабатывается до плоскости, при этом плита упорная 20 другого крайнего поглощающего аппарата 16 взаимодействует с упорным элементом 10 рамы 1 и упором 8 подвижной хребтовой балки 5. Устанавливают поглощающие аппараты 16 друг за другом, при этом их зацепы 23 (фиг.3) находятся в зацепленном положении. В собранном состоянии при небольшом продольном ударе любого направления, возникающем в подвижной хребтовой балке 4, зацепы 23 выходят из зацепления и поглощающие аппараты 16 приводятся в рабочее положение, при этом между торцом днища корпуса 17 и вставкой 18 образуется технологический зазор, наличие которого обеспечивает демонтаж вставки 18 перед началом снятия амортизирующего устройства 5 (фиг.3-6).

Такое конструктивное решение позволяет повысить удобство ремонта и производить демонтаж амортизирующего устройства 5, с этой целью для сжатия амортизирующего устройства 5 на подвижной хребтовой балке 4 и на раме 1 установлены кронштейны 24, 25 (фиг.11-13), на которые устанавливаются съемные рычаги 26, 27 с навесным элементом 28 (фиг.1, 11).

Каждый из съемных рычагов 26, 27 может быть выполнен сварным в виде пространственной конструкции двутаврового профиля, а соединяющий их элемент 28 может быть выполнен, например, сварным в виде стакана (фиг.14).

Воздействуя, например, домкратом на элемент 28 посредством съемных рычагов 26, 27 обеспечивается перемещение подвижной хребтовой балки 4 в сторону упорного элемента 9 рамы 1 на 5-10 мм, при этом на эту же величину сжимается амортизирующее устройство 5. Между днищем корпуса 17 поглощающего аппарата 16 и компенсирующими элементами 19 образуются зазоры, которые позволяют производить их демонтаж. Для этого поочередно каждый компенсирующий элемент 19 перемещают вверх, сжимая при этом пружину 22, снимают съемные фиксаторы 21 с подвижной хребтовой балки 4, а затем демонтируют компенсирующие элементы 19. Обратным ходом домкрата переводят подвижную хребтовую балку 4 в первоначальное положение, при этом между днищем корпуса 17 поглощающего аппарата 16, упорным элементом 9 рамы 1 и упором 7 подвижной хребтовой балки 4 образуется зазор, необходимый для демонтажа амортизирующего устройства 5. Демонтаж амортизирующего устройства 5 производят после с демонтажа опоры 11.

Для обеспечения требуемой износостойкости сопрягаемых поверхностей подвижной хребтовой балки 4 и поверхностей поперечных связей 29 рамы 1 (фиг.2, 15, 16), работающих в условиях сухого трения, в местах соприкосновения подвижной хребтовой балки 4 с поперечными связями 29 рамы 1 на ней установлены пластины 30 с нанесенным износостойким покрытием, например, газотермической композиции ТСЗП-ВС-008.53 (WC Со Cr).

На ответных поверхностях поперечных связей 29 рамы 1 также нанесено износостойкое покрытие, например композиция ТСЗП-ВС-003.45 (Ni Cr В Si), а в зоне нанесения износостойкого покрытия для локализации продуктов трения выполнены канавки 31 традиционного профиля (фиг.17).

В железнодорожном транспортном средстве, с подвижной хребтовой балкой 4 работа амортизирующего устройства 5 осуществляется следующим образом. При соударении железнодорожного транспортного средства под действием продольной силы, например со стороны упорного элемента 9 со вставкой 18 рамы 1, подвижная хребтовая балка 4, перемещаясь, передает усилие посредством упора 7 с компенсирующим элементом 19 амортизирующему устройству 5, т.е. воздействует на днище корпуса 17 одного крайнего поглощающего аппарата 16, сжимая при этом все амортизирующее устройство 5 и поглощая энергию удара, при этом плита упорная 20 другого крайнего поглощающего аппарата 16 передает усилие упорному элементу 10 рамы 1 железнодорожного транспортного средства.

При соударении со стороны упорного элемента 10 рамы 1 подвижная хребтовая балка 4, перемещаясь, передает усилие посредством упора 8 амортизирующему устройству 5, т.е. воздействует на плиту упорную 20 другого крайнего поглощающего аппарата 16, сжимая при этом все амортизирующее устройство 5 и поглощая энергию удара, при этом днище корпуса 17 одного крайнего поглощающего аппарата 16 передает усилие упорному элементу 9 со вставкой 18 рамы 1 железнодорожного транспортного средства.

Использование заявляемого железнодорожного транспортного средства, позволяет:

- обеспечить сохранность перевозимого груза за счет снижения динамических продольных воздействий при эксплуатационных режимах и при соударении железнодорожного транспортного средства со сверхнормативными скоростями;

- оптимизировать конструкцию амортизирующего устройства;

- обеспечить снижение повреждаемости железнодорожных транспортных средств при соударении со сверхнормативными скоростями;

- увеличить срок эксплуатации железнодорожных транспортных средств;

- снизить ремонтные расходы подвижного состава по сравнению с прототипом.

1. Железнодорожное транспортное средство, содержащее раму, подвижную хребтовую балку, амортизирующее устройство, установленное внутри подвижной хребтовой балки с возможностью взаимодействия с ее упорами и упорными элементами рамы, отличающееся тем, что рама имеет установленную в центральной части под подвижной хребтовой балкой опору, на которой установлено амортизирующее устройство, а амортизирующее устройство выполнено в виде, по крайней мере, двух поглощающих аппаратов с обеспечением возможности последовательного воздействия друг на друга.

2. Железнодорожное транспортное средство по п.1, отличающееся тем, что опора выполнена в виде набора поперечных ребер, соединенных между собой продольными полосами, причем на контактирующих с корпусами поглощающих аппаратов поверхностях двух внутренних полос выполнены фаски.

3. Железнодорожное транспортное средство по п.1, отличающееся тем, что амортизирующее устройство выполнено с обеспечением возможности взаимодействия днища корпуса одного крайнего поглощающего аппарата с упорным элементом рамы посредством вставки и упором подвижной хребтовой балки посредством компенсирующих элементов, при этом плита упорная другого крайнего поглощающего аппарата взаимодействует с упорным элементом рамы и упором подвижной хребтовой балки.

4. Железнодорожное транспортное средство по п.3, отличающееся тем, что вставка установлена на расстоянии технологического зазора от днища корпуса поглощающего аппарата.

5. Железнодорожное транспортное средство по п.3, отличающееся тем, что нижняя часть компенсирующих элементов установлена на съемные фиксаторы, размещенные на подвижной хребтовой балке, а их верхняя часть выполнена подпружиненной.