Устройство для запечатывания бутылок и аналогичных сосудов, способы изготовления упомянутого устройства и установки для осуществления упомянутых способов

Иллюстрации

Показать всеУстройство для запечатывания или плотного закрывания бутылок или подобных сосудов содержит по меньшей мере два элемента, жесткий чашевидный элемент и растягивающуюся пластиковую мембрану, которые постоянно удерживаются вместе. Жесткий чашевидный элемент, выполненный из металла, пластика или другого материала, имеет форму полого тела вращения, образованную полым цилиндром или усеченным конусом с закрытым дном. Мембрана неподвижно натянута поверх ободка открытого торца жесткого чашевидного элемента, или же предпочтительно перпендикулярно оси к плоскости, расположенной между закрытым дном и открытым торцом жесткого чашевидного элемента, любым пригодным способом. При установке устройства на горлышко сосуда мембрана растягивается, что вызывает ее плотное сцепление с краем горлышка. Жесткий чашевидный элемент соединен с внешней частью горлышка сосуда посредством деформации или винтового соединения. Уплотнительное средство расположено между закрытым дном жесткого чашевидного элемента и краем горлышка сосуда. Предусмотрены варианты способов изготовления устройства для запечатывания и установка для осуществления упомянутых способов. Изобретение направлено на повышение защитных свойств устройства и обеспечивает создание средства для выявления несанкционированного вскрытия сосуда. 5 н. и 36 з.п. ф-лы, 31 ил.

Реферат

Предпосылки для создания изобретения и предшествующий уровень техники

Изобретение имеет отношение к устройству для запечатывания бутылок или сосудов, которое содержит жесткий чашевидный элемент, который имеет форму стакана с закрытым дном, и включает в себя мембрану, расположенную перпендикулярно оси устройства на соответствующем расстоянии от закрытого дна, и выполненную в виде цилиндра или усеченного конуса боковую стенку, предназначенную для закрытия горлышка данного сосуда; эта боковая стенка имеет средство для соединения посредством деформации или винтового соединения с взаимодействующими с ней круговыми гребнями или поверхностью наружной резьбы внешней части горлышка данного сосуда, кроме того это устройство дополнительно содержит уплотнительное средство, расположенное между жестким чашевидным элементом и краем горлышка сосуда.

Известны несколько типов таких устройств для запечатывания, или крышек, которые устанавливаются на сосудах несколькими различными способами.

В соответствии с отдельными известными способами сосуды для жидкостей и/или пищевых продуктов запечатываются или при помощи навинчивающихся крышек, или металлических крончатых крышек, или же различных металлических или пластиковых дисков, устанавливаемых на краях горлышек, или же глухих уплотнений, которые удерживаются в нужном положении другими механическими устройствами, подобными упомянутым выше.

Другие типы крышек, такие как навинчивающиеся металлические крышки, выполняются в виде цилиндрических колпачков, устанавливаемых на горлышке таким образом, что они охватывают внешнюю поверхность оконечной части сосуда у упомянутого горлышка, причем эта оконечная часть имеет выполненную на ней наружную резьбу, тогда как на колпачке выполняется внутренняя резьба путем накатки по упомянутой наружной резьбовой оконечной части.

Для банок или им подобных сосудов известны другие типы цилиндрических чашевидных крышек, которые имеют внутренние круговые гребни на свободной кромке их боковых стенок, выступы которых образуют элементы внутренней резьбы, взаимодействующие с витками наружной резьбы, образованными на внешней поверхности оконечной части стенки банки, соответствующей горлышку данной банки.

Пластиковые крышки уже имеют внутреннюю резьбу для взаимодействия с наружной резьбой, образованной на оконечной части сосуда у его горлышка.

Во всех этих вариантах осуществления уплотнение достигается за счет самого материала крышки, или же уплотнительных дисков или колец, устанавливаемых на внутренней поверхности стенки крышки, которая расположена перпендикулярно оси горлышка.

Кроме того, известные крышки обычно имеют средства защиты для обеспечения надежности сохранения закрытого состояния такого сосуда, которые служат в качестве защитного уплотнения для обнаружения любой попытки вскрытия упаковки.

Такие средства обычно состоят из оконечных колец, простирающихся из открытого торца колпачка, которые выполняются как единое целое с ним в процессе изготовления такой крышки. На металлических крышках выполняются перемычки для соединения с чашевидным элементом, то есть с его боковой стенкой для образования ослабленной линии разрыва, требующей предусмотренного разрушающего усилия.

Эти оконечные кольца обычно имеют внутренние круговые гребни, которые могут иметь кольцевую или прерывистую форму для зацепления за внешние круговые гребни, такие как кольцевые заплечики или им подобные, образованные на оконечных частях горлышек сосудов, в частности бутылок.

Оба функциональных аспекта известных крышек могут иметь недостатки. Во-первых, использование уплотнительных дисков или колец требует определенного количества ручных операций для установки такого уплотнительного диска или кольца на крышку, что является относительно дорогим и сложным процессом. Кроме того, использование уплотнений между чашевидным элементом и горлышком контейнера не обеспечивает стерильность внутри крышки, а также вызывает проблемы при стерилизации как уплотнений, так и чашевидных элементов.

Во-вторых, защита уплотнения производится путем выполнения на кольцевой оконечной части боковой стенки крышки, имеющей форму юбки, разрывающейся части, имеющей предусмотренное разрушающее усилие. Она выполнена как единое целое с крышкой, и путем упругой или неупругой деформации сцепляется с расширенной в радиальном направлении оконечной частью внешней стенки горлышка контейнера, расположенной выше резьбовой части упомянутой оконечной части.

Целью изобретения является создание устройства для запечатывания, или крышки, которая, благодаря простой и недорогой конструкции, позволяет улучшить уплотняющий эффект между крышкой и сосудом, упростить операции, необходимые для изготовления этой крышки и установки ее на сосуд, и снизить затраты, связанные с выполнением операций закрывания сосуда этими крышками при улучшении гигиенических свойств изделия.

Кроме того, целью изобретения является улучшение защитных свойств путем эффективного предотвращения любой попытки нарушения защитных средств или скрытия недобросовестного вскрытия контейнера.

Все вышеизложенное имеет целью снижение себестоимости изготовления крышек по сравнению с известными крышками без необходимости каких-либо изменений в технологическом процессе установки крышек, используемом в линиях расфасовки в бутылки и упаковки.

Описание сущности изобретения

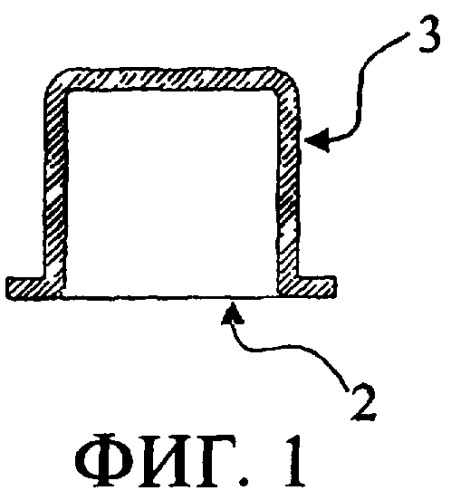

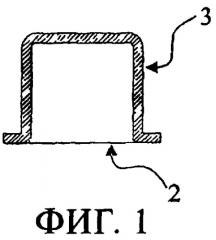

Указанные цели изобретения достигаются путем создания устройства для запечатывания, т.е. крышки, описанной выше, в которой уплотнительное средство состоит из мембраны 2, которая натягивается перпендикулярно оси жесткого чашевидного элемента 3, также называемого колпачком 3, и полностью закрывает открытый торец упомянутого жесткого чашевидного элемента, причем упомянутая мембрана 2 выполнена из растягивающейся пластиковой пленки.

Такая растягивающаяся мембрана 2 может непосредственно закрепляться на краю открытого торца жесткого чашевидного элемента 3 или устанавливаться внутри жесткого чашевидного элемента 3 в утопленном положении относительно упомянутого края отверстия, т.е. в промежуточном положении между последним и закрытым торцом.

Мембрана может закрепляться несколькими различными способами, т.е. как при помощи клеевого соединения, так и при помощи использования другого вида сцепления химической и/или физической природы.

В соответствии с первым вариантом осуществления, как показано на Фиг.1, мембрана непосредственно присоединена к кромке, которая окружает отверстие жесткого чашевидного элемента 3. Эта кромка может преимущественно быть расширена для образования расширенной части или буртика, имеющего более широкую поверхность для сцепления с мембраной.

Вариант, приведенный на Фиг.3, предусматривает вместо или в сочетании с непосредственным присоединением к кольцевой кромке отверстия жесткого чашевидного элемента 3, также и то, что мембрана 2 простирается в радиальном направлении за упомянутый край и образует периферийную кольцевую окантовку для присоединения к оконечной части боковой цилиндрической стенки жесткого чашевидного элемента 3 у его открытого торца. При этом мембрана также может быть закреплена как при помощи клеевого соединения, так и при помощи использования другого вида сцепления химической и/или физической природы.

Также в соответствии с этим вариантом сцепление периферийной кольцевой окантовки мембраны 2 с внешней поверхностью жесткого чашевидного элемента осуществляется за счет естественной упругости предварительно растянутой мембраны 2, т.е. за счет ее способности стягиваться на нем. Фактически поскольку эластомер растягивающейся мембраны 2 имеет свойства пластичности, т.е. взаимно скользящие макромолекулы, он также имеет способность к частичному восстановлению своей исходной структуры после того, как был растянут. В частности, когда мембрана 2 вышеописанного типа наложена поверх отверстия жесткого чашевидного элемента 3, и при этом растянута вдоль его оси, объем ее материала уменьшается в сечении, соосном с этим отверстием по мере того, как эти сечения приближаются к упомянутому горлышку сосуда. При этом образуется поверхность вращения, образующей которой является параболоид. Поскольку в пластичном материале возникают продольные напряжения, векторы упругих сил, значения которых выше вдоль оси, перпендикулярной к вертикальному растяжению, в силу причин геометрической и механической природы вызывают эффект кольцевого стягивания параллельно-концентрическим поперечным сечениям поверхности вращения, таким образом создавая периферийную кольцевую окантовку мембраны, обжимающую этот внешний край. Этот эффект стягивания или обжатия может вызывать очень высокие значения давления, зависящие от толщины мембраны. Он всегда эффективен для обеспечения плотного запечатывания.

Также мембрана 2 может удобно закрепляться на жестком чашевидном элементе 3 при помощи нагревания как этой мембраны, так и этого жесткого чашевидного элемента.

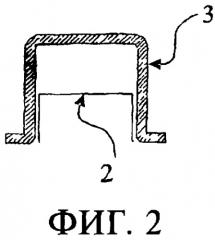

В одном из вариантов осуществления, как показано на Фиг.2, мембрана может располагаться в промежуточной плоскости между закрытым торцом и открытым торцом жесткого чашевидного элемента 3, и также имеет периферийную окантовку на цилиндрической боковой стенке жесткого чашевидного элемента 3, на этот раз с его внутренней стороны.

При этом мембрана 2, то есть ее периферийная окантовка, также может присоединяться к внутренней стенке жесткого чашевидного элемента 3 при помощи приклеивания, приваривания и/или любого другого химического и/или физического процесса.

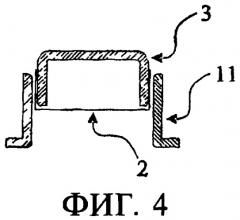

В соответствии с альтернативным вариантом осуществления пластичная мембрана 2 из эластомера закреплена на втулке 13 или цилиндрической кольцевой гайке 11, открытых с обоих торцов, причем кольцевая гайка 11 в соответствии с первым вариантом осуществления, показанным на Фиг.4, имеет такой внутренний диаметр, что когда мембрана 2 натянута поверх открытого торца жесткого чашевидного элемента 3, а кольцевая периферийная окантовка упомянутой мембраны 2 перекрывает на определенную величину внешнюю поверхность цилиндрической стенки жесткого чашевидного элемента 3, то кольцевая гайка 11 устанавливается благодаря своей упругости и/или форме поверх жесткого чашевидного элемента 3 вдоль части его длины в осевом направлении у открытого торца этого жесткого чашевидного элемента 3, прижимая таким образом периферийную окантовку мембраны 2 к внешней поверхности цилиндрической стенки жесткого чашевидного элемента 3.

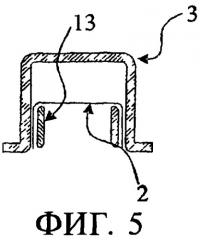

В другом подобном варианте, как показано на Фиг.5, отношение диаметра жесткого чашевидного элемента 3 к диаметру втулки 13 является таким, что втулка 13 заходит вдоль внутренней поверхности боковой стенки жесткого чашевидного элемента 3 на определенную глубину в осевом направлении, прижимая при этом своей внешней поверхностью кольцевую периферийную окантовку мембраны 2, которая перекрывает внешнюю поверхность втулки 13 к внутренней поверхности цилиндрической стенки жесткого чашевидного элемента 3.

Очевидно, что мембрана может также впоследствии быть приварена или одновременно приклеена.

Втулка 13 или кольцевая гайка 11 может иметь направляющие поверхности, которые могут представлять собой, если такая втулка или кольцевая гайка предназначена для посадки с натягом в жестком чашевидном элементе, коническое или закругленное сужение заходного конца.

В обоих случаях завернутая мембрана 2 преимущественно утоплена в сборный узел, состоящий из жесткого чашевидного элемента 3 и втулки 13 или кольцевой гайки 11.

В соответствии с другим вариантом осуществления втулка 13 или кольцевая гайка 11 и жесткий чашевидный элемент 3 соединены при помощи круговых гребней одного из этих двух элементов, взаимодействующих с круговыми углублениями другого элемента, причем эти круговые углубления могут быть выполнены изначально или образованы деформацией круговых гребней другого элемента при их соединении.

Другой простой и недорогой вариант осуществления, как показано на Фиг.17 и 18, предусматривает в сочетании с жестким чашевидным элементом 3 вместо мембраны 2, которая просто закрепляется на жестком чашевидном элементе 3 при помощи кольцевой гайки 11 или втулки 13 или без них, использование эластомерного чашевидного элемента 82, имеющего соответствующие утолщения вдоль своих боковых стенок для соприкосновения с внутренней поверхностью боковых стенок жесткого чашевидного элемента 3, причем этот жесткий чашевидный элемент 3 имеет в осевом направлении большую глубину, чем эластомерный чашевидный элемент 82.

Этот растягивающийся эластомерный чашевидный элемент 82, который предпочтительно изготовлен литьем под давлением и имеет форму чаши с периферийным ободком, т.е. утолщенным и более жестким кольцом.

Подобно варианту, описанному в отношении втулки 13 или кольцевой гайки 11 для прикрепления мембраны 2 к жесткому чашевидному элементу 3, открытый торец растягивающегося эластомерного чашевидного элемента 82 имеет придающий жесткость буртик, или кольцевой расширенный ободок, 83 любой пригодной формы из того же материала с внутренним диаметром, предпочтительно соответствующим внутреннему диаметру жесткого чашевидного элемента 3 минус удвоенная толщина цилиндрической части эластомерного чашевидного элемента 82, тогда как внешний диаметр равен или больше, чем внешний диаметр жесткого чашевидного элемента 3, а толщина является достаточной, чтобы придавать жесткость торцу.

Вышеприведенные варианты осуществления описаны в отношении как цилиндрических или по существу цилиндрических, так и конических или по существу конических жестких чашевидных элементов 3.

Вышеприведенные варианты осуществления также предусмотрены как для пластиковых, так и металлических жестких чашевидных элементов 3.

Как станет более понятно в дальнейшем, одни варианты осуществления находят более подходящее применение для выполненных в виде усеченного конуса жестких чашевидных элементов 3, а другие - для цилиндрических жестких чашевидных элементов 3.

В отношении первого варианта осуществления, когда устройства для запечатывания выполнены с использованием жестких чашевидных элементов 3, то есть жестких металлических колпачков, в данном изобретении предлагается способ изготовления таких сочетаний жестких чашевидных элементов и мембран 2, содержащий следующие операции:

1) захват и жесткая фиксация жесткого чашевидного элемента 3 со стороны, противоположной его открытому торцу, закрываемому мембраной 2, предпочтительно с использованием электромагнита 37, который вступает в контакт с этим жестким чашевидным элементом 3 с внешней стороны его закрытого торца;

2) подача этого жесткого чашевидного элемента 3 в цилиндрическое отверстие соответствующего диаметра вдоль оси упомянутого жесткого чашевидного элемента 3 и/или цилиндрического отверстия, с растягивающейся пластиковой мембраной 2, предварительно натянутой поверх входа в упомянутое отверстие любым пригодным способом;

3) растягивание мембраны путем воздействия жесткого чашевидного элемента 3 при подаче его в цилиндрическое отверстие или перемещении сквозь это цилиндрическое отверстие таким образом, что поверхность мембраны в силу возникающих в ней внутренних изгибных напряжений принимает форму параболоида вращения относительно соответствующим образом установленного кольцевого ножа 38, причем этот кольцевой нож 38 расположен на определенном расстоянии от входа в отверстие позади него относительно направления, в котором жесткий чашевидный элемент 3 подается на мембрану 2, а также этот кольцевой нож 38 вынесен в виде консоли и соединен с внутренней поверхностью отверстия, диаметр которого больше, чем внешний диаметр жесткого чашевидного элемента 3 и, разумеется, меньше, чем диаметр цилиндрического отверстия.

Таким образом, мембрана 2 вырезается по кольцевой линии, образуя периферийную окантовку, оборачивающую выполненную в виде усеченного конуса внешнюю стенку жесткого чашевидного элемента 3 за счет стягивания на ней.

Таким образом, периферийная окантовка мембраны 2 стягивается вокруг выполненной в виде усеченного конуса стенки жесткого чашевидного элемента 3. Его диаметр становится меньше, чем наибольший диаметр упомянутого жесткого чашевидного элемента 3 за счет внутренних упругих изгибных напряжений, вызванных продольным растяжением растягивающегося пластичного полимера.

Это также может быть достигнуто в сочетании с выполненным в виде цилиндра или усеченного конуса жестким чашевидным элементом 3.

Способы изготовления сборного узла, состоящего из мембраны 2 и жесткого чашевидного элемента 3, составляют предмет дополнительных пунктов формулы изобретения. Они подробно описаны в последующем описании предпочтительных вариантов осуществления изобретения.

Что касается способов установки устройства для запечатывания по данному изобретению, то после присоединения растягивающейся мембраны 2, или в виде мембраны 2, предварительно закрепленной на жестком чашевидном элементе 3 или же в виде растягивающегося эластомерного чашевидного элемента 82 такое устройство по данному изобретению закрепляется на горлышке сосуда 1 обычным известным способом.

В навинчивающихся устройствах для запечатывания, в частности, для пластиковых бутылок, жесткий чашевидный элемент устанавливается закреплением жесткого чашевидного элемента на сосуде с натягом за счет упругих сил с осевым смещением относительно оси устройства для запечатывания и/или горлышка сосуда, вследствие чего мембрана 2 не может быть разрушена перед или в течение установки такого устройства для запечатывания. При выполнении этой операции установки в осевом направлении с натягом естественная упругость растягивающегося эластомерного чашевидного элемента 82, а также сосуда 1 делает возможным соединение друг с другом взаимодействующих частей резьбы упомянутых двух частей и средств прикрепления защитного кольца благодаря воздействию средств прижатия.

Когда такое устройство для запечатывания устанавливается на сосуд 1 (известными способами, используемыми для несоставных устройств для запечатывания, в отличие от устройства для запечатывания по данному изобретению), то горлышко бутылки или любого другого сосуда создает усилие, воздействующее на мембрану 2 или же растягивающийся эластомерный чашевидный элемент 82, тем самым вызывая их растягивание на нем таким образом, что мембрана сцепляется с краем горлышка сосуда 1, за счет чего создается уплотнение, эффективность которого является независимой от усилия прижатия устройства для запечатывания. Когда устройство для запечатывания сосуда 1 открывается, например, отвинчивается, то мембрана подвергается напряжениям среза и разрушается, тем самым безвозвратно показывая открытое состояние. Таким образом, устройство для запечатывания по данному изобретению предоставляет возможность легкой проверки, был ли данный сосуд недобросовестно вскрыт. Фактически хотя использование известных способов для отсоединения защитного кольца от гребней 35, которые удерживают его на горлышке бутылки 1, обеспечивает предотвращение отделения от устройства для запечатывания, полное открытие сосуда не может произойти без повреждения мембраны, натянутой поверх горлышка сосуда, например, с целью осуществления недобросовестных попыток замены продукта, содержащегося внутри него.

Прочие усовершенствования и варианты осуществления данного изобретения составляют предмет зависимых пунктов формулы изобретения.

На Фиг.1 устройство для запечатывания представляет собой сборный колпачок, состоящий из цилиндрического жесткого чашевидного элемента 3 и растягивающейся пластичной мембраны 2, натянутой поверх всего горлышка жесткого чашевидного элемента 3, т.е. закрепляется на краю открытого торца.

Преимущественно с целью обеспечения большей поверхности сцепления упомянутый край боковой стенки жесткого чашевидного элемента 3, охватывающего горлышко, выполнен расширенным в радиальном направлении в виде буртика. Мембрана 2 может закрепляться на жестком чашевидном элементе 3 любым способом, например, при помощи клеевого соединения, сварки или использования другого вида сцепления химической и/или физической природы.

На Фиг.3 показан вариант осуществления согласно Фиг.1, на котором боковой буртик для присоединения мембраны 2 имеет расходящийся наружу конический профиль с незначительно дугообразными поверхностями для обеспечения сцепления с мембраной.

Такой вариант осуществления является преимущественным для конструкции соединения с натягом благодаря упругим силам, которое является возможным за счет естественной упругости мембраны 2, когда упомянутая мембрана присоединяется к открытой стороне жесткого чашевидного элемента 3 путем прижатия последнего к этой мембране и последующего вырезания мембраны 2 по кольцевой линии вокруг жесткого чашевидного элемента 3 на определенном расстоянии от этого элемента в радиальном направлении, как указано для способа, описанного в пункте 32 формулы изобретения.

Благодаря использованию растягивающегося материала, после этой операции вырезания периферийная окантовка мембраны 2 подвергается стягиванию за счет упругих сил, что приводит к стягиванию этой периферийной окантовки на коническом буртике. Если эта окантовка имеет достаточную ширину, крайняя ее часть может приобретать вид кольцевой канавки и образовывать вследствие стягивания подобие ободка вокруг жесткого чашевидного элемента 3.

Однако в варианте осуществления, показанном на Фиг.2, мембрана является утопленной внутри жесткого чашевидного элемента 3. Этот вариант осуществления имеет преимущество в том, что такая растянутая утопленная мембрана менее подвержена прямому контакту и, следовательно, загрязнению и механическим повреждениям.

Также эта растягивающаяся мембрана имеет боковой буртик, однако последний выполнен таким образом, чтобы закрепляться в таком положении, в котором он перекрывает внутреннюю сторону боковых стенок цилиндрического жесткого чашевидного элемента 3.

Подобно предшествующему примеру, показанному на Фиг.1, эта мембрана может быть прикреплена при помощи клеевого соединения, сварки или использования другого известного вида сцепления химической и/или физической природы.

На Фиг.4 и 5 показаны два альтернативных варианта осуществления данного изобретения, в которых мембрана 2 закреплена в определенном положении между открытым торцом и закрытым торцом жесткого чашевидного элемента 3.

В обоих случаях жесткий чашевидный элемент 3 выполнен в сочетании с кольцевой гайкой 11 или втулкой 13, которые предназначены для соединения с жестким чашевидным элементом 3, например, путем установки с обжатием или с натягом за счет упругих сил.

В примере, показанном на Фиг.4, кольцевая гайка 11 имеет внутренний диаметр, который по существу равен или немного больше, чем внешний диаметр жесткого чашевидного элемента 3, и предназначена для установки соосно на его цилиндрической стенке, по меньшей мере на ее части, имеющей определенную длину в осевом направлении, то есть на части или на всей длине цилиндрической стенки жесткого чашевидного элемента 3. Мембрана 2 натянута поверх открытой стороны жесткого чашевидного элемента 3, а ее боковой буртик перекрывает внешнюю сторону боковой цилиндрической стенки упомянутого жесткого чашевидного элемента 3. Таким образом, мембрана механически удерживается между внешней стороной цилиндрической стенки жесткого чашевидного элемента 3 и кольцевой гайкой 11, внутри которой установлен упомянутый жесткий чашевидный элемент 3. Если жесткий чашевидный элемент 3 и кольцевая гайка 11 изготовлены из металла, то эти две части могут прикрепляться друг к другу путем обжатия или прижатия в радиальном направлении кольцевой гайки 11 к цилиндрической поверхности стенки жесткого чашевидного элемента 3. Это может выполняться перед или в процессе установки такого устройства для запечатывания на сосуде. Такой вариант использования включает в себя обкатку устройства для запечатывания на горлышке сосуда с целью образования, например, наружной резьбы и взаимно сцепленных язычков между устройством для запечатывания и гребнями, кольцевыми заплечиками и/или углублениями, имеющимися на горлышке сосуда, аналогично тому, как в настоящее время выполняется установка металлических колпачков для закупоривания сосудов, таких как бутылки или им подобные.

Если жесткий чашевидный элемент 3 и кольцевая гайка 11 изготовлены из пластмассы, то такие две части могут соединяться с использованием упругих сил и/или защелок и/или сварки и/или при помощи клеевого соединения, и/или при помощи использования другого вида сцепления химической и/или физической природы, возможно, в сочетании с упомянутой защелкой или соединением с натягом за счет упругих сил. Край открытого торца жесткого чашевидного элемента 3 может быть немного закруглен или может немного сужаться в виде конуса для облегчения его введения в кольцевую гайку 11.

Вариант осуществления изобретения, показанный на Фиг.5, раскрывает обратную ситуацию, когда эта втулка 13 предназначена для того, чтобы вставляться внутрь жесткого чашевидного элемента 3, причем диаметры указанных двух частей имеют соответствующие размеры для этого. В этом случае мембрана 2 натягивается поверх торца втулки 13 и должна располагаться внутри жесткого чашевидного элемента 3. Мембрана присоединяется к втулке 13, а эта втулка 13 прикрепляется к жесткому чашевидному элементу 3 по существу так же, как описано в отношении предшествующего варианта осуществления, показанного на Фиг.4.

Фиг.6 показывает вариант осуществления, в котором предусмотрено уплотнительное средство 4 в форме диска или ему подобное в дополнение к мембране 2, имеющейся в варианте осуществления, показанном на Фиг.2.

На Фиг.7 закрытая стенка жесткого чашевидного элемента 3 имеет отверстие 9, которое от внешней среды отделено прозрачной стенкой 8, герметично закрепленной в упомянутом отверстии 9, например, приклеенной к внутренней стороне соответствующей стенки жесткого чашевидного элемента 3. Стенка может даже иметь уплотнительное кольцо.

На Фиг.3bis показан вариант осуществления, показанного на Фиг.2, в котором в осевом направлении вдоль определенной части цилиндрической боковой стенки жесткого чашевидного элемента 3, или, возможно, внутри кольцевой гайки 11, цилиндрическая внешняя стенка жесткого чашевидного элемента 3 не является цельной, то есть образована частями этой стенки, которые отделены друг от друга прорезями 12. Тем не менее, изобретение не ограничивается этой особенностью, которая представляет собой только лишь средство для облегчения установки мембраны 2.

На Фиг.14, 15 или 16 показаны примеры осуществления способа установки устройства для запечатывания на бутылке 1. Принцип использования мембраны для уплотнения горлышка сосудов 1 является по существу тем же, что и для любого описанного варианта осуществления данного изобретения.

Когда устройство для запечатывания устанавливается на горлышке сосуда 1, оно перемещается на горлышко этого сосуда 1, что создает давление на мембрану и растягивает ее. В этих условиях происходит вытягивание мембраны. Фактически поскольку эластомер растягивающейся мембраны 2 имеет свойства пластичности, то есть взаимно скользящие макромолекулы, он также имеет способность к частичному восстановлению своей исходной структуры после того, как был растянут. В частности, когда мембрана 2, выполненная из такого полимера, накладывается поверх горлышка сосуда 1 и одновременно растягивается в осевом направлении по этому горлышку, например, путем установки на нем сборного устройства для запечатывания, то объем этого материала уменьшается в сечениях, соосных с горлышком, по мере приближения к горлышку этого сосуда 1. Таким образом образуется поверхность вращения, образующей которой является параболоид.

В то время как в пластичном материале возникают продольные напряжения, составляющие упругих сил, величины которых выше вдоль оси, перпендикулярной к вертикальному растяжению, в силу причин геометрической и механической природы вызывают эффект кольцевого стягивания параллельно концентрическим поперечным сечениям поверхности вращения, таким образом создавая периферийный кольцевой поясок мембраны 2, обжимающий этот внешний край горлышка. Этот эффект стягивания или обжатия может вызывать очень высокие значения давления, зависящие от толщины мембраны 2. Он всегда эффективен для обеспечения плотного запечатывания.

В то же самое время мембрана 2 может преимущественно устанавливаться в жестком чашевидном элементе 3 при помощи нагревания мембраны 2 и жесткого чашевидного элемента 3, а также горлышка сосуда 1. На практике нагрев вызывает изменения в технических характеристиках пластичных материалов для улучшения их сцепления.

Сборное устройство для запечатывания по данному изобретению может также использоваться с упругим уплотнительным средством 4. Такое уплотнительное средство 4 из соображений гигиены уплотнения обычно устанавливается между жестким чашевидным элементом 3 и мембраной 2. Оно также обычно предварительно устанавливается непосредственно внутри, например, изнутри дна, жесткого чашевидного элемента 3.

На Фиг.14, 15 и, в частности, Фиг.16, жесткий чашевидный элемент 3 состоит из навинчивающейся крышки, содержащей защитное кольцо, которое отделяется от остальной части жесткого чашевидного элемента 3, то есть собственно винтовой крышки, линией разрыва, требующей определенного разрушающего усилия.

Если чашевидный элемент изготовлен из металла, то его резьба, предусмотренная линия разрыва уплотнительного кольца 36 и все другие изменения формы жесткого чашевидного элемента 3, которые требуются для обеспечения его прикрепления к горлышку бутылки 1, выполняются известным способом при помощи процесса деформации, который заключается во внешней обкатке жесткого чашевидного элемента 3 на горлышке бутылки 1, причем последнее имеет гребни, которые образуют наружную резьбу 101 и кольцевые заплечики 35 для удерживания в осевом направлении уплотнительного кольца, обозначенного позицией 36.

Затем устройство для запечатывания устанавливается на горлышко и продвигается на нем до тех пор, пока край горлышка сосуда 1 не упрется в соответствующую стенку жесткого чашевидного элемента 3, что приведет к деформации мембраны 2 для получения описанных выше эффектов.

На Фиг.14а, 15а и 16а показано состояние перед подачей такого устройства на горлышко бутылки 1, тогда как на Фиг.14b, 15b и 16b снятие винтовой части собственно крышки показано утрированно, чтобы были видны предусмотренная линия разрыва 33 и перемычки, удерживающие защитное кольцо.

Мембрана 2 показана в ненарушенном состоянии, хотя она должна разрушаться при выполнении операции отвинчивания. Таким образом, любая попытка отвинтить такое устройство для запечатывания, не нарушая защитное кольцо 32, например, при помощи использования инструментов для предоставления возможности прохода кольца 32 над гребнями 101, вызывает принудительное нарушение мембраны 2, натянутой поверх горлышка бутылки 1, что безошибочно указывает на то, что бутылка уже открывалась.

В связи с этим может оказаться полезным выполнение прозрачной стенки 8, подобно варианту, показанному на Фиг.7. В такой конструкции любое повреждение мембраны 2 является легко видимым без открывания сосуда.

На Фиг.16а и 16b показано то же в отношении вариантов, показанных на Фиг.4 и 5.

В этом случае мембрана 2 работает точно таким же образом, только изменяются некоторые части защитного кольца 32 без влияния на ее характеристики и способы эксплуатации.

Предложены несколько различных способов изготовления устройства, показанного на Фиг.2. Первый способ показан на Фиг.25 и может быть также применен для жесткого чашевидного элемента 3, изготовленного из пластика. Данный способ предусматривает, что диск мембраны 2, диаметр которого больше, чем внутренний диаметр жесткого чашевидного элемента 3, сначала сцепляется в осевом направлении под воздействием вакуума 20 с закрытым дном полого цилиндра 21, имеющим соответствующие отверстия, внутренний диаметр которого меньше, чем внутренний диаметр жесткого чашевидного элемента 3, для дальнейшей подачи в этот жесткий чашевидный элемент 3 и сцепления с ним за счет отогнутой на 90° части диска мембраны 2, диаметр которой превышает диаметр цилиндра 21, вдоль цилиндрической части жесткого чашевидного элемента 3, прилегающей к его открытому торцу. Вместо цилиндрической может быть выбрана форма усеченного конуса с дном, имеющим меньший диаметр.

Другая установка для осуществления вышеуказанного способа, как показано на Фиг.26, состоит из составного цилиндра, то есть состоящего из нескольких частей, внешний диаметр которого меньше, чем внутренний диаметр жесткого чашевидного элемента 3, причем упомянутый составной цилиндр в продольном направлении разделен по меньшей мере на два сегмента 27, которые имеют угловую ширину раствора 180°, одинаковы и имеют отверстия, а также закрытое дно и могут в поперечном направлении разводиться в стороны при помощи пневматических кулачковых приводов, например, при помощи поршней 28 и цилиндров 28bis, соответствующим образом расположенных между сегментами 27, или же при помощи пневматических камер, причем они могут сводиться друг к другу соответствующими пружинами 29, например, кольцевыми пружинами, которые снаружи и изнутри охватывают сегменты 27 этого составного цилиндра. Каждый полый сегмент 27 этого цилиндра находится под воздействием вакуума 20 и имеет по меньшей мере одно отверстие в своем закрытом дне. Элементы механического привода выполняют операции захвата диска мембраны 2, внесения его в жесткий чашевидный элемент 3, а затем прижатия его части, диаметр которой превышает диаметр цилиндра 21, к внутренней поверхности цилиндрической части жесткого чашевидного элемента 3 для сцепления с ней.

Вариант способа установки мембраны 2 показан на Фиг.8-13. В этом случае открытый торец жесткого чашевидного элемента 3 сначала расширяется при помощи конического клина 14, а затем ему придается плоская форма при помощи цилиндра 15 с плоским торцом, в то время как жесткий чашевидный элемент 3 размещается в полости 16 соответствующей формы, а диск мембраны 2 располагается на плоской поверхности той части этого элемента, которая отогнута на 90° относительно оси цилиндра любым пригодным для этого способом. Затем этот край с мембраной 2, установленной на нем, приводится обратно в первоначальное положение выполнением сначала операции обратного отгибания и последующего выравнивания до исходной формы путем обкатки его соответствующими роликами 17 с опорными роликами 18 и/или радиальным сжатием конических сегментов 19, которые соединены таким образом, что образуют подобие оправки, тогда как жесткий чашевидный элемент 3 жестко удерживается на своем посадочном месте или держателе 16 под воздействием вакуума.

Операции расширения, придания плоской формы, установки диска мембраны 2 и последующего восстановления положения отогнутой части могут также выполняться на перпендикулярных или трапециевидных поверхностях, ограниченных разрезами 12, как показано на Фиг.3bis, с которыми сцеплена мембрана 2.

Также расширение или придание плоской формы с отгибанием на 90° свободного края жесткого чашевидного элемента 3 может достигаться путем формования раскаткой этого жесткого чашевидного элемента 3 из пластичного металла. В этом случае металлическая заготовка подается в соответствующую открывающуюся форму и под воздействием раскатки раздается по всему объему формы, а вышеупомянутые операции выравнивания до исходной формы выполняются впоследствии.

На Фиг.17 и 18 последняя показывает вариант осуществления, связанный с п.12 и другими пунктами формулы изобретения, связанными с ним. Мембрана 2 в нем заменена растягивающимся эластомерным чашевидным элементом 82, который имеет расширенный периферийный край с открытого торца. Этот эластомерный чашевидны