Способ формирования рулонов тонколистового материала и перемоточное устройство, реализующее данный способ

Иллюстрации

Показать всеГруппа изобретений относится к способу формирования рулонов тонколистового материала и к перемоточным устройствам, реализующим данный способ. Группа изобретений направлена на возможность наносить клей на свободный край рулонов без использования блока наклеивания и позволяет получить высокий уровень точности при нанесении клея на тонколистовой материал с целью закрепления следующего. При формировании рулонов тонколистового материала, намотанного на цилиндрические трубки, на последние нанесен клей, необходимый для крепления начального края тонколистового материала и начала процесса наматывания. Часть клея, нанесенного на цилиндрическую трубку, передается тонколистовому материалу до того, как он разорвется после завершения наматывания рулона, при этом клей закрепляет свободный конечный край сформированного рулона. 2 н. и 24 з.п. ф-лы, 8 ил.

Реферат

Область, к которой относится изобретение

Настоящее изобретение касается способа формирования рулонов тонколистового материала, например небольших рулонов туалетной бумаги, кухонных полотенец или чего-то подобного.

Также изобретение описывает перемоточное или намоточное устройство, использующееся для формирования рулонов, из которых в дальнейшем будут изготовлены небольшие рулоны смотанного тонколистового материала.

Существующий уровень техники

В настоящее время при изготовлении туалетной бумаги, рулонов кухонных полотенец и подобных товаров тонколистовой материал разматывается с одного или более исходных рулонов большого диаметра, которые поступают непосредственно с бумажной фабрики, заранее определенное количество тонколистового материала наматывается на цилиндрические намоточные трубки, и получаются рулоны меньшего диаметра по сравнению с исходными рулонами, но диаметр которых равен диаметру конечного продукта, при этом длина намотанного материала равна длине материала, смотанного с исходного рулона. Затем полученные рулоны разрезаются в направлении, поперечном по отношению к их оси, и таким образом получаются рулоны или небольшие рулоны тонколистового материала, которые далее упаковываются и распространяются. Перед тем как разрезать рулоны на небольшие части с меньшими размерами по оси, свободный начальный край тонколистового материала должен быть приклеен к внешней поверхности рулона для того, чтобы при дальнейших действиях с рулоном не было риска случайного разматывания тонколистового материала.

Перемоточные устройства, используемые в настоящее время, наматывают рулоны, которые затем переправляются к блоку приклеивания, в котором осуществляется приклеивание свободного конечного края тонколистового материала. Для этого каждый рулон частично разматывается и располагается так, чтобы можно было нанести клей либо на размотанный свободный край рулона, либо на часть цилиндрической поверхности рулона, которая затем, при наматывании тонколистового материала, накрывается свободным концом данного материала.

Примеры реализации блоков приклеивания, предназначенных для крепления конца тонколистового материала при изготовлении рулона, описаны в документах US-A-5242525, ЕР-А-0481929, US-A-3393105, US-A-3553055, ЕР-А-0699168.

Для изготовления рулонов тонколистового материала предпочтительно использовать перемоточные устройства так называемого периферийного типа, в которых формируемый рулон получается с помощью вращения, имеющего место благодаря контакту либо с несколькими намоточными валиками, приводимыми в движение двигателями, либо с несколькими приводными ремнями, либо благодаря комбинированной системе из приводных ремней и валиков. Примеры перемоточных устройств такого типа описаны в документах WO-A-9421545, US-A-4487377, GB-B-2150536 и других.

В таких традиционных устройствах, по крайней мере, необходимыми частями являются перемоточное устройство и блок наклеивания. Данные устройства необходимы для получения намотанного и склеенного рулона, готового для последующего разрезания на более мелкие рулоны. Документ US-A-4487377 описывает способ, при котором становится ненужным использование блока наклеивания после перемоточного устройства. Согласно данному способу при завершении наматывания рулона тонколистовой материал разрезается, и концевая часть тонколистового материала законченного рулона приклеивается после разрезания. Приклеивание происходит следующим образом: на край переносится клей, предварительно нанесенный кольцеобразными полосками на цилиндрические намоточные трубки, которые поступают в область наматывания. Клей, нанесенный на цилиндрические трубки, также помогает начать наматывание нового рулона.

Подобная система позволяет исключить использование клеенаносящего устройства, хотя требуется определенная конструкция наматывающего устройства, при которой разрезающее лезвие должно располагаться так, чтобы циклически взаимодействовать с наматывающим валиком. С такой компоновкой не представляется возможным достичь необходимой в настоящее время эффективности подобных устройств в условиях производительности и гибкости производства.

Патент WO-A-9732804 описывает перемоточное устройство, в которое встроен блок наклеивания. Тем не менее по причине конструкции и компоновки блока наклеивания такое перематывающее устройство способно добиться только сравнительно низкой скорости наматывания. Более того, даже в случае, когда наматывающие и наклеивающие элементы встроены в одно и то же устройство, все же существует блок наклеивания, отделенный от элементов, служащих для наматывания тонколистового материала на заранее смазанные клеем цилиндрические трубки.

Патент WO-0164563 описывает перемоточное устройство, в котором после завершения наматывания рулона первый слой клея наносится на тонколистовой материал для того, чтобы закрепить свободный конец формируемого рулона. Второй слой клея наносится на новую трубку для наматывания до того, как эта трубка поступает в наматывающее устройство.

Задачи и существо изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ производства рулонов смотанного тонколистового материала, при котором становится возможным наносить клей на свободный край рулонов без использования блока наклеивания, расположенного после перематывающего устройства или встроенного в данное устройство, и который позволяет получить высокий уровень точности при нанесении клея на тонколистовой материал с целью закрепления последнего.

В соответствии с конкретным аспектом данного изобретения еще одна задача данного изобретения состоит в том, чтобы предложить способ, при котором становится возможным добиться высокой эффективности в условиях гибкости производства.

Еще одной задачей настоящего изобретения является производство перематывающего устройства, способного достичь требуемой производительности, избежать использования блока наклеивания, который расположен после перематывающего устройства и выполняет операции по нанесению клея на свободный край формируемого рулона внутри перематывающего устройства, при этом отсутствуют специфические элементы, отвечающие за нанесение клея.

В основе данного изобретения лежит, по существу, известный способ, который описан в US-A-4487377. Известный способ включает следующие этапы:

- наматывание некоторого количества тонколистового материала на первую трубку для наматывания для формирования первого рулона в области наматывания;

- после завершения наматывания первого рулона подача второй трубки для наматывания, на поверхность которой нанесен клей, причем данная трубка касается тонколистового материала;

- разделение тонколистового материала, в результате которого появляются конечный край первого рулона и начальный край, который наматывается на вторую намоточную трубку для формирования второго рулона;

- перемещение части клея со второй трубки для наматывания на часть тонколистового материала, предназначенную для наматывания на первый рулон и находящуюся в непосредственной близости от свободного конечного края, который приклеивается к первому рулону, и удаление рулона из области наматывания.

Отличительным свойством, соответствующим данному изобретению, является то, что клей передается от трубки для наматывания к тонколистовому материалу до разделения тонколистового материала, в результате которого образуются свободный конечный край сформированного рулона и свободный начальный край нового рулона, который будет наматываться в дальнейшем.

Как станет ясно специалистам в данной области из дальнейшего описания предпочтительного примера реализации изобретения, возможно реализовать указанный способ чрезвычайно простым образом, и в результате получается универсальное перематывающее устройство, работающее с высокой производительностью.

В соответствии с преимущественным и предпочтительным вариантом реализации данного изобретения указанный способ отличается следующими этапами:

- подача тонколистового материала вокруг первого элемента, предназначенного для наматывания;

- расположение поверхности качения на некотором расстоянии от первого элемента, предназначенного для наматывания, таким образом, что поверхность и намоточный элемент образуют канал, предназначенный для подачи трубок для наматывания;

- подача второй намоточной трубки в канал и инициализация его вращения, при этом трубка касается поверхности качения и тонколистового материала, подаваемого вокруг первого элемента, предназначенного для наматывания;

- после того как вторая трубка передаст часть клея тонколистовому материалу, разрыв тонколистового материала на участке между второй трубкой и первым рулоном;

- поддержание вращения второй трубки для наматывания вдоль канала для последующего начала наматывания на нее второго рулона.

Клей может наноситься на цилиндрические трубки для наматывания в виде кольцеобразных полосок. Тем не менее в соответствии с предпочтительным вариантом реализации данного изобретения клей наносится вдоль, по крайней мере, одной продольной полоски, то есть параллельно оси цилиндрической трубки для наматывания. Данная продольная полоска может подходящим образом прерываться для того, чтобы нанесенный клей не пачкал механических элементов перемоточного устройства. В частности, поверхность качения, предназначенная для подачи трубки в область наматывания, может быть выполнена в виде гребенки, то есть в виде элементов, расположенных параллельно друг другу и отстоящих друг от друга на некотором расстоянии. Продольная полоска клея, нанесенная на трубку, будет прерываться в местах, в которых трубка касается данных поддерживающих элементов, вместе образующих поверхность качения.

В улучшенном варианте реализации данного изобретения на трубку наносятся две продольные полоски клея; одна полоска предназначается для передачи клея на свободный концевой участок сформированного рулона для приклеивания этого участка, а вторая - для крепления свободного начального края тонколистового материала к новой трубке. Две полоски могут формироваться из клеев с различными характеристиками, оптимизированными для двух различных выполняемых функций.

Предпочтительно, чтобы цилиндрическая трубка подавалась в канал, образованный элементом для наматывания и поверхностью качения, в таком угловом положении, чтобы продольная полоска клея, нанесенная на цилиндрическую трубку, находилась далеко от области контакта трубки и тонколистового материала, подаваемого вокруг элемента, служащего для наматывания. Таким образом, цилиндрическая трубка начинает катиться в канале, и она касается тонколистового материала, подаваемого вокруг элемента, предназначенного для наматывания, и поверхности качения под довольно большим углом до того, как полоска клея коснется тонколистового материала. Во время данного короткого интервала времени тонколистовой материал может натягиваться посредством ускорения наматывающего элемента, расположенного ниже той области, в которую подается трубка. Натяжение нужно для подготовки к последующему разрыву тонколистового материала. Разрыв происходит тогда, когда натяжение материала превышает предел прочности на разрыв тонколистового материала. Разрыв происходит вдоль перфорационной линии, имеющейся на тонколистовом материале. Данный разрыв имеет место тогда, когда трубка прокатилась на угол, больший, чем угол, необходимый для того, чтобы продольная полоска клея коснулась в первый раз тонколистового материала и передала часть клея на тонколистовой материал. Разрыв происходит вдоль линии перфорации, расположенной между полоской клея, переданной на тонколистовой материал, и трубкой, до того как полоска клея коснется тонколистового материала во второй раз. Таким образом, клей, переданный на тонколистовой материал, находится очень близко к линии, вдоль которой рвется тонколистовой материал. Ускорение наматывающего валика, необходимое для натяжения, также может начинаться после того, как клей уже передан тонколистовому материалу. Момент, в который начинается процесс натяжения, зависит от величины ускорения и от характеристик прочности и упругости тонколистового материала.

Благодаря нанесению клея вдоль продольной линии, разрывной при необходимости, становится возможным наносить на тонколистовой материал, в непосредственной близости от области, где образуется свободный конечный край тонколистового материала сформированного рулона, продольную полоску клея, параллельную краю свободного концевого участка.

Продолжая катиться между поверхностью качения и элементом, служащим для наматывания, трубка сделает еще один полный оборот до того, как продольная полоска клея опять коснется тонколистового материала, зажатого между трубкой и наматывающим элементом. Данное новое касание случается после того, как тонколистовой материал разрывается, и, следовательно, свободный начальный край, полученный после разрыва, останется приклеенным к цилиндрической трубке вдоль продольной полоски посредством остатка клея на трубке и начинается наматывание следующего рулона.

Другие преимущественные характеристики и варианты реализации способа, соответствующего настоящему изобретению, изложены далее в пунктах формулы изобретения.

Также изобретение касается периферийного наматывающего устройства автоматического и непрерывного типа, то есть в котором тонколистовой материал подается непрерывно и, по существу, с постоянной скоростью и сформированные рулоны автоматически выгружаются и заменяются новыми цилиндрическими трубками для наматывания. Более конкретно, изобретение касается периферийного наматывающего устройства указанного типа, которое содержит:

- полость, служащую для наматывания, с, по крайней мере, первым наматывающим элементом, вокруг которого подается тонколистовой материал;

- средства подачи, предназначенные для подачи цилиндрических намоточных трубок по направлению к намоточной полости;

- средства, предназначенные для разрыва тонколистового материала после завершения наматывания каждого рулона;

- блок распределения клея, служащий для нанесения клея на трубки, которое происходит до подачи трубок в полость, предназначенную для наматывания;

- средства подачи и средства, предназначенные для разрыва тонколистового материала, синхронизированы с возможностью касания намоточными трубками тонколистового материала, подаваемого вокруг первого элемента для наматывания, до разрыва тонколистового материала.

Отличительным свойством, соответствующим данному изобретению, является то, что подача трубки для наматывания и функционирование средств, предназначенных для разрыва тонколистового материала, согласовываются так, чтобы тонколистовой материал имел возможность разрываться в области, находящейся выше по отношенною к направлению подачи тонколистового материала области, в которой намоточная трубка служит для передачи части клея, на нее нанесенного, тонколистовому материалу.

Другие преимущественные характеристики и варианты реализации намоточного устройства, соответствующего настоящему изобретению, изложены далее в пунктах формулы изобретения.

Перечень фигур

Описание настоящего изобретения будет понятно лучше со ссылками на чертежи, на которых:

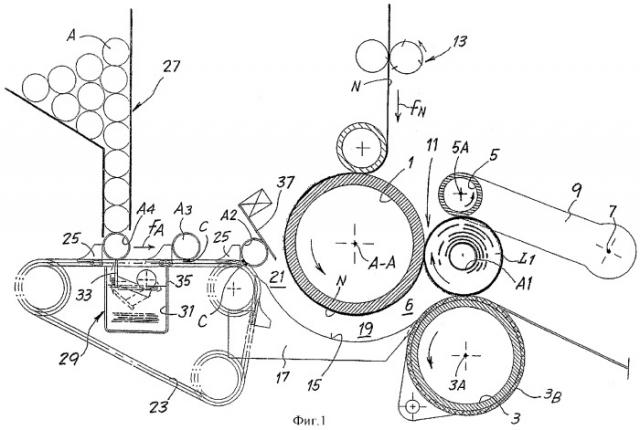

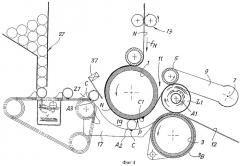

фиг.1-6 схематически изображают основные элементы перематывающего устройства в процессе функционирования устройства на этапе обмена, когда законченный рулон выгружается и подается новая трубка и начинается наматывание нового рулона; и

фиг.7 и 8 показывают два альтернативных варианта реализации изобретения.

Подробное описание предпочтительных вариантов реализации изобретения

На фиг.1 изображены основные элементы перематывающего устройства, описание которого сужено лишь теми моментами, которые необходимы для понимания настоящего изобретения.

Устройство для наматывания 1 содержит первый намоточный валик 1, вращающийся относительно оси 1А, второй валик 3 для наматывания, вращающийся относительно оси 3А, которая параллельна оси 1А, и третий намоточный валик 5, вращающийся относительно оси 5А, которая параллельна осям 1А и 3А, и перемещающийся вокруг оси 7 колебания, вокруг данной оси перемещаются качающиеся рычаги 9, предназначенные для поддержки намоточного валика 5. Три намоточных валика 1, 3 и 5 определяют границы полости 11, где происходит наматывание и внутри которой в положении, показанном на фиг.1, находится первый рулон L1 тонколистового материала в конце этапа наматывания.

Зазор 6 имеется между намоточными валиками 1 и 3, через данный зазор проходит тонколистовой материал N и потом наматывается при формировании рулона L1. Тонколистовой материал N подается вокруг намоточного валика 1 и до того, как доходит до данного валика, проходит через блок 13 перфорации, в котором вдоль линий перфорации продавливаются отверстия в тонколистовом материале N. Данные линии перфорации находятся на равном расстоянии друг от друга и расположены перпендикулярно направлению подачи тонколистового материала. Таким образом, тонколистовой материал N, наматываемый на рулон L1, разделяется на части, которые пользователь продукции может отделить друг от друга.

Поверхность качения 15, по существу представляющая собой вогнутую цилиндрическую поверхность, соосную с намоточным валиком 1, тянется вокруг некоторой части намоточного валика 1. Поверхность качения 15 сформирована несколькими пластинами, расположенными параллельно друг другу и отстоящими друг от друга на определенном расстоянии. Одна из таких пластинок показана на чертеже и обозначена числом 17, другие налагаются на нее. Пластины 17 заканчиваются узкой частью, которая входит в кольцеобразные каналы 3В второго намоточного валика 3. Указанная компоновка аналогична компоновке, описанной в патенте WO-A-9421545, который содержит более детальное описание конструкции указанных поверхностей качения.

Поверхность качения 15 совместно с внешней цилиндрической поверхностью намоточного валика 1 образует канал 19, через который подаются цилиндрические трубки, предназначенные для наматывания. Канал 19 тянется от входной области 21 до зазора 6 между валиками 1 и 3, служащими для наматывания. Размер канала по высоте равен или немного меньше, чем диаметр цилиндрических трубок для наматывания, которые последовательно поступают в область для наматывания так, как описано ниже.

Цилиндрические трубки для наматывания подаются во входную область 21 канала 19 транспортером 23, состоящим из двух или более гибких элементов, расположенных параллельно друг другу и снабженных толкателями 25, каждый из которых забирает по одной цилиндрической трубке А для наматывания (А1, А2, A3, А4) из загрузочной емкости 27. Под загрузочной емкостью 27 имеется устройство, распределяющее клей, обозначенное позицией 29 и состоящее из бачка 31 с клеем, в который погружен подвижный клеящий элемент 33, перемещающийся вокруг оси 35, перпендикулярной к плоскости чертежа. Также клеящий элемент 33 может находиться в первом положении (показанном пунктирной линией на фиг.1), когда он погружен в клей в бачке 31, и в поднятом положении, показанном сплошной линией на фиг.1; в данном положении клеящий элемент 31 касается цилиндрической трубки для наматывания, когда она находится в самом нижнем положении в канале подачи трубок под загрузочной емкостью 27. В этой позиции находится трубка А4 на фиг.1. Клеящий элемент 33 имеет ободок, снабженный при необходимости направленной вверх канавкой, в которой собирается клей, который впоследствии будет наноситься вдоль соответствующей продольно расположенной полоски на каждую трубку, извлекаемую из загрузочной емкости 27 на транспортер 23, расположенный ниже. Клей наносится до того, как трубка перемещается к области наматывания по направлению стрелки FA. Необходимо понимать, что могут применяться другие системы транспортирования и нанесения клея, предназначенные для перемещения цилиндрических трубок для наматывания и для нанесения клея на данные трубки, предпочтительно вдоль продольных линий, которые располагаются параллельно осям трубок.

В положении, изображенном на фиг.1, на цилиндрические трубки А2 и A3 для наматывания уже нанесены продольные полоски клея, обозначаемые буквой С. Эта полоска может прерываться в местах, соответствующих расположению пластинок 17, соответственно, продольный край клеящего элемента 33 имеет ряд разрывов, расположенных соответственно вдоль его протяженной части.

Цилиндрическая трубка А2 для наматывания находится близко к входной области 21 канала 19 и удерживается с помощью упругой полоски 37. Трубка будет подаваться в канал 19 в подходящий момент и начнет катиться по поверхности 15 качения благодаря контакту с тонколистовым материалом N, подаваемым вокруг намоточного валика 1. Подача трубки осуществляется благодаря неожиданному движению транспортера 23 и благодаря нажиму толкателя 25 посредством дополнительных средств подачи известного типа (смотри, например, WO-A-9421545) или с помощью любого другого подходящего способа.

Перемоточное устройство, кратко описанное выше, функционирует следующим образом.

Как упомянуто выше, фиг.1 показывает рулон L1 на конечном этапе наматывания на цилиндрическую трубку А1, предназначенную для наматывания. Цилиндрическая трубка А2, снабженная полоской клея С, находится во входной части 21 канала, и она готова к подаче в область наматывания. Тонколистовой материал N продвигается в направлении, которое показано стрелкой FN, от перфоратора 13 к намоточному валику 1 до тех пор, пока материал не достигает полости 11, где он наматывается на рулон L1.

Фиг.2 показывает этап подачи цилиндрической трубки А2 в канал 19. Трубка вталкивается в канал и контактирует с тонколистовым материалом N, при этом трубка прижимает материал к цилиндрической поверхности первого намоточного валика 1 и прижимается к поверхности качения 15. Выше точки контакта между тонколистовым материалом и цилиндрической трубкой А2 показано место расположения линии перфорации Р, вдоль которой разрывается тонколистовой материал так, как описано ниже. Рулон L1 продолжает наматываться в полости 11, служащей для наматывания. Подача трубки соответствующим образом синхронизирована с расположением перфорационной линии, вдоль которой впоследствии разрывается тонколистовой материал.

Благодаря вращательному движению намоточного валика 1 цилиндрическая трубка А2 для наматывания катится по поверхности 15, продвигаясь по каналу 19. В процессе данного движения продольная полоска клея С перемещается от положения, изображенного на фиг.2 (когда она находится в области трубки А2, диаметрально противоположной области контакта с тонколистовым материалом N), до положения, показанного на фиг.3, когда полоска клея С располагается в области контакта цилиндрической трубки А2 для наматывания и тонколистового материала N, подаваемого вокруг первого намоточного валика 1. В данный момент часть клея С от полоски передается тонколистовому материалу N. Данная полоска располагается немного ниже линии перфорации, вдоль которой разрывается тонколистовой материал.

При продолжении качения цилиндрической намоточной трубки А2 вдоль канала 19 достигается положение, изображенное на фиг.4. Продольная полоска клея С снова находится в положении, более или менее диаметрально противоположном по отношению к области контакта между цилиндрической трубкой А2 и тонколистовым материалом N, подаваемым вокруг намоточного валика 1. Часть клея, передаваемая от цилиндрической трубки А2 области тонколистового материала N, обозначается С1.

Одновременно ускоряется движение третьего намоточного валика 5 и при необходимости замедляется движение второго намоточного валика 3. В результате этого рулон L1 на этапе завершения наматывания начинает двигаться от первого намоточного валика 1 и готовиться к перемещению на поверхность 12 для выгрузки. Ускорение движения верхнего намоточного валика 5 также приводит к натягиванию тонколистового материала N в области между рулоном L1 и точкой, в которой материал сжат между намоточным валиком 1 и цилиндрической трубкой А2 для наматывания. Это происходит из-за того, что скорость, с которой тонколистовой материал N подается к намоточному валику 1, и периферийная скорость валика 1 остаются постоянными, в то время как скорость в точке контакта между рулоном L1 и намоточным валиком 5 возрастает. В определенный момент данное повышение натяжения превысит точку разрыва тонколистового материала вдоль перфорационной линии, определенной заранее для разрыва. Данная линия перфорации располагается между рулоном L1 и точкой, в которой тонколистовой материал зажат между цилиндрической трубкой А2 для наматывания и первым намоточным валиком 1. Местом расположения данной перфорационной линии можно адекватно и точно управлять известными в настоящий момент способами.

На фиг.5 показан момент, следующий за разрывом тонколистового материала N. В результате данного разрыва образуется свободный конечный участок Lf, которым заканчивается наматывание рулона L1, и свободный ведущий край Li, которым начинается наматывание на новую цилиндрическую трубку А2. Свободный конечный участок Lf образуется близко к полоске С1 клея, который цилиндрическая трубка А2 передала тонколистовому материалу N, наматываемому на рулон L1. Свободным ведущим краем Li будет начинаться наматывание цилиндрической трубки А2, при этом тонколистовой материал крепится к цилиндрической трубке с помощью клея, оставшегося в продольной полоске клея С.

На фиг.6 показан последующий этап цикла наматывания, во время которого завершенный рулон L1 выгружается на поверхность 12, служащую для выгрузки, а цилиндрическая намоточная трубка А2 располагается в полости 11 для наматывания, и некоторое количество тонколистового материала начинает наматываться на эту трубку, и так образуется начальная часть нового рулона, обозначаемого L2. После перемещения вверх (чтобы обеспечить выгрузку сформированного рулона L1) намоточный валик 5 с перемещаемой осью возвращается в нижнее положение и снова касается формируемого нового рулона L2. Транспортер 23 передвигается на один шаг вперед с целью переместить цилиндрическую трубку A3 для наматывания в положение, которое ранее занимала цилиндрическая трубка А2 (фиг.1). Периферийная скорость намоточных валиков 3 и 5 возвращается к номинальному значению, более или менее совпадающему с периферийной скоростью намоточного валика 1. В данном положении все устройство готово к новому циклу работы, когда завершается наматывание рулона L2, и цилиндрическая трубка A3 подается в канал 19 так, как описано выше.

Из предложенного выше описания становится ясно, что рулоны L1, L2 и т.д. снабжаются продольными полосами С1 клея, которые нужны для прилипания свободного концевого участка Lf к внешней поверхности рулона, когда он катится на поверхность 12 выгрузки. Таким образом, отпадает необходимость в наличии клеящего устройства, расположенного после наматывающего устройства. Отсутствие лезвий или других режущих элементов позволяет достигать высокого уровня гибкости производства, так как возможно наматывание любого количества тонколистового материала.

Представленные выше фигуры иллюстрируют пример реализации настоящего изобретения, в котором на цилиндрическую трубку наносится одна продольная полоса клея. Количество клея С должно быть достаточным для смачивания свободного концевого участка сформированного рулона и свободного начального края, который крепится к новой цилиндрической трубке. Тем не менее на одну и ту же трубку можно наносить две продольные полоски клея в двух местах, которые отстоят друг от друга на некоторый угол. Одна полоска предназначается для приклеивания свободного концевого участка сформированного рулона, а вторая - для крепления свободного ведущего края к новой трубке. В данном случае можно использовать два различных клея для нанесения двух полосок, принимая во внимание различные требования к двум различным полоскам. Приклеивание свободного конечного края рулона может быть некрепким, в то время как свободный начальный край должен эффективно и быстро приклеиваться к новой трубке.

На фиг.7 изображен первый вариант реализации устройства, в котором наносятся две различные полоски клея на два различных места, расположенные на некотором расстоянии друг от друга, при этом используются два различных клея. В данном случае имеются два клеящих элемента 33А и 33В, которые погружены в два различных резервуара с двумя различными клеями. Когда трубка находится в положении, предназначенном для нанесения клея, на нее наносятся две полоски Сс и Ст клеев, в которых содержится разное количество двух различных клеев. Полоски наносятся в места трубки, находящиеся под некоторым углом друг к другу. Клей Сс предназначен для приклеивания свободного концевого участка или края сформированного рулона, а клей Ст предназначен для приклеивания свободного ведущего края к новой трубке.

Перед тем как каждая трубка подается в канал 19, сформированный между валиком 1 и поверхностью качения 15, трубка разворачивается на примерно 180°, например, с помощью ремня 34, расположенного в подходящем месте вдоль пути подачи трубок. Таким образом, как схематично показано на фиг.7, трубка подается в канал в таком угловом положении, что она касается тонколистового материала в таком месте своей цилиндрической поверхности, которое расположено между полосками Сс и Ст клея. Когда цилиндрическая трубка начинает катиться по каналу 19, полоска Сс клея первая касается тонколистового материала N и клей передается области, смежной с линией, вдоль которой будет разрываться материал, однако ниже данной линии. Трубка продолжает катиться, и материал разрывается так, как описано выше, но свободный ведущий край, который должен быть прикреплен к трубке А, смазывается клеем посредством полоски Ст клея, которая касается тонколистового материала после разрыва и после того, как трубка повернется немного меньше, чем на один полный оборот.

Вместо того чтобы наносить клей снизу и поворачивать трубку на 180, также возможно наносить клей сверху, опять двумя полосами и из резервуара, находящегося примерно над трубкой.

На фиг.8 показан некоторый вариант реализации, модифицированный по сравнению с тем, который показан на фиг.7 и в котором цилиндрическая трубка не поворачивается на 180° после нанесения клея. В данном случае взаимное положение полосок Сс и Ст инвертируется так, что первой полоской, касающейся тонколистового материала, опять является полоска Сс. В данном случае для осуществления операции разрыва тонколистового материала имеется меньший период времени по сравнению с предыдущим случаем, так как вторая полоска клея Ст касается тонколистового материала после сравнительно маленького поворота цилиндрической трубки.

Понятно, что чертежи только показывают некоторый вариант практической реализации изобретения, который ничто не ограничивает. Формы и компоновка данной реализации могут изменяться, однако данные модификации не выходят за рамки существа, лежащего в основе настоящего изобретения. Любые числа для ссылок в пунктах формулы изобретения служат только для облегчения чтения пунктов формулы изобретения в свете данного выше описания и прилагаемых чертежей и совсем не ограничивают рамки изобретения.

1. Способ формирования рулонов смотанного тонколистового материала, содержащий следующие этапы:

наматывание некоторого количества тонколистового материала (N) на первую трубку (А1) для наматывания для формирования первого рулона (L1) в области наматывания;

после завершения наматывания первого рулона подается вторая трубка (А2) для наматывания, на поверхность которой нанесен клей (С; Сс, Ст), причем данная трубка касается тонколистового материала;

разделение тонколистового материала, в результате которого появляются конечный край (Lf) первого рулона и начальный край (Li), который наматывается на вторую трубку для формирования второго рулона;

перемещение части клея со второй трубки для наматывания на часть тонколистового материала, предназначенную для наматывания на первый рулон и находящуюся в непосредственной близости от свободного конечного края, который приклеивается к первому рулону, и удаление рулона из области наматывания, отличающийся тем, что часть 6 клея передается от второй трубки для наматывания тонколистовому материалу до разделения тонколистового материала.

2. Способ по п.1, отличающийся тем, что содержит следующие этапы:

подачу тонколистового материала вокруг первого элемента (1), предназначенного для наматывания;

расположение поверхности качения (15) на некотором расстоянии от первого элемента, предназначенного для наматывания, таким образом, что поверхность и намоточный элемент образуют канал (19), предназначенный для подачи трубок для наматывания;

подачу второй намоточной трубки (А1-А4) в канал и инициализацию его вращения, при этом трубка касается поверхности качения и тонколистового материала, подаваемого вокруг первого элемента, предназначенного для наматывания;

после того как вторая трубка передаст часть клея тонколистовому материалу, разрыв тонколистового материала на участке между второй трубкой (А2) и первым рулоном (L1);

поддерживание вращения второй трубки для наматывания вдоль канала для последующего начала наматывания на нее второго рулона (L2).

3. Способ по п.1, отличающийся тем, что тонколистовой материал разрывается посредством натяжения тонколистового материала ниже второй трубки для наматывания до тех пор, пока не превышен предел прочности материала на разрыв.

4. Способ по п.2, отличающийся тем, что тонколистовой материал разрывается посредством натяжения тонколистового материала ниже второй трубки для наматывания до тех пор, пока не превышен предел прочности материала на разрыв.

5. Способ по п.1, отличающийся тем, что клей (С; Сс, Ст) наносится на трубки (А1, А2, A3, А4) для наматывания продольными полосками.

6. Способ по п.2, отличающийся тем, что клей (С; Сс, Ст) наносится на трубки (А1, А2, A3, А4) для наматывания продольными полосками.

7. Способ по п.3, отличающийся тем, что клей (С; Сс, Ст) наносится на трубки (А1, А2, A3, А4) для наматывания продольными полосками.

8. Способ по п.5, отличающийся тем, что на каждую трубку наносится единственная продольная полоска клея (С).

9. Способ по любому из п.2 или 8, отличающийся тем, что вторая трубка (А2) для наматывания вставляется в канал (19) так, что продольная полоска клея (С) обращена в сторону, приблизительно противоположную по отношению к области контакта трубки и тонколистового материала.

10. Способ по п.5, отличающийся тем, что на каждую трубку наносятся две продольные полоски (Сс, Ст), предназначенные для приклеивания свободного концевого участка первого сформированного рулона и для крепления свободного ведущего края ко второй трубке для наматывания.

11. Способ по п.10, отличающийся тем, что две полоски представляют собой две полоски клеев с различными характеристиками.

12. Способ по п.3, отличающийся тем, что тонколистовой материал подвергается натяжению после того, как вторая трубка подается в канал.

13. Способ по п.3, отличающийся тем, что трубка катится вдоль канала до разрыва тонколистового материала примерно один полный оборот.

14. Способ по одному или более из пп.5-8, отличающийся тем, что продольная полоска клея является прерывистой.

15. Способ по п.2, отличающийся тем, что первый элемент, служащий для наматывания, представляет собой валик для наматывания.

16. Способ по п.15, отличающийся тем, что, по крайней мере, часть процесса наматывания происходит в полости (11) для наматывания, образованной первым валиком для наматывания и вторым и третьим валиками (3, 5) для наматывания.

17. Способ по п.16, отличающийся тем, что тонколистовой материал разрывается благодаря ускорению третьего валика (5) для наматывания.

18. Намоточное устройс