Способ получения ароматического поликарбоната

Иллюстрации

Показать всеИзобретение относится к способу получения ароматического поликарбоната. Описан способ получения ароматического поликарбоната, который включает стадию получения дифенилкарбоната, на которой фенол и, по меньшей мере, одно карбонильное соединение используют в качестве исходных материалов при получении дифенилкарбоната, и/или стадию получения бисфенола А, на которой фенол и ацетон используют в качестве исходных материалов при получении бисфенола А, и стадию получения ароматического поликарбоната, на которой дифенилкарбонат и бисфенол А используют в качестве исходных материалов при получении ароматического поликарбоната в результате проведения стадии полимеризации ароматического карбоната, а побочный продукт фенол извлекают, отличающийся тем, что количество воды, содержащейся в побочном продукте феноле, извлеченном на стадии получения ароматического поликарбоната, устанавливают на уровне 0,2% мас.% либо менее, а данный фенол используют в качестве исходного материала на стадии получения дифенилкарбоната и/или стадии получения бисфенола А, и карбонильное соединение представляет собой фосген, окись углерода или диалкилкарбонат. Технический результат - решение проблемы побочного продукта фенола, полученного на стадии получения поликарбоната, на которой уровень воды ограничивают величиной в заданном диапазоне, а также эффективность получения ароматического поликарбоната. 42 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к способу получения ароматического поликарбоната.

Уровень техники

Ароматические поликарбонаты (здесь и далее в настоящем документе сокращенно обозначаемые как РС) в общем случае получают в результате проведения реакции полимеризации между дифенилкарбонатом (здесь и далее в настоящем документе сокращенно обозначаемым как DPC) и бисфенолом А (здесь и далее в настоящем документе сокращенно обозначаемом как ВРА).

Переработка являющегося побочным продуктом фенола

При проведении реакции полимеризации в качестве побочного продукта образуется фенол (здесь и далее в настоящем документе сокращенно обозначаемый как "PL"). Данный являющийся побочным продуктом PL в качестве примесей содержит DPC, BPA, олигомеры, полученные в результате прохождения реакции с участием от одной до семи молекул DPC и от одной до семи молекул ВРА, и тому подобное. Способ, по которому данный являющийся побочным продуктом PL возвращают на стадию получения ВРА либо на стадию получения DPC, известен.

А именно, способ, по которому являющийся побочным продуктом PL возвращают на стадию получения ВРА как таковой либо после проведения очистки до низкой степени чистоты, описывается в патентном документе 1. Причина того, почему полученный в качестве побочного продукта PL может характеризоваться низкой степенью чистоты, заключается в том, что даже если DPC и олигомеры будут гидролизованы до получения PL и ВРА, и данные соединения поступят на стадию получения ВРА, это не будет составлять какой-либо проблемы.

Кроме того, способ, по которому являющийся побочным продуктом PL очищают до высокой степени чистоты, а после этого возвращают на стадию получения DPC, описывается в патентном документе 2, патентном документе 3 и последующих. Причина того, почему полученный в качестве побочного продукта PL должен характеризоваться высокой степенью чистоты, заключается в том, что необходимо предотвратить попадание ВРА и тому подобного на стадию получения DPC и возникновение засорения.

Соединение стадий получения

Обычно используют твердый ВРА, который получают в результате охлаждения ВРА в расплавленном состоянии после проведения очистки. Однако в случае, если аппарат для получения ВРА устанавливают поблизости от аппарата для получения РС, ВРА в расплавленном состоянии как таковой либо в виде раствора, образованного смесью BPA/PL, характеризующегося определенным составом, можно подавать в аппарат для получения РС и полимеризовать. Данный способ устраняет необходимость проведения повторного нагревания либо очистки и приводит к достижению улучшенного термического коэффициента полезного действия.

Переработка отработанного раствора

Кроме того, каждая из стадий получения DPC и ВРА и стадии получения РС в результате приводят к получению отработанного раствора, содержащего большое количество органических соединений.

Говоря конкретно, во-первых, на стадии получения РС образование отработанного раствора происходит следующим образом. На основной стадии, на которой DPC и ВРА используют в качестве исходных материалов при получении РС в результате проведения стадии полимеризации, ингредиенты, превращенные в пар на стадии полимеризации, ожижают и подвергают воздействию стадии перегонки для извлечения PL, а получающийся в результате остаток после перегонки представляет собой отработанный раствор. Данный остаток после перегонки содержит PL, DPC, BPA, олигомеры, полученные из нескольких молекул, скомбинированных из DPC и ВРА, и тому подобное, и извлечение данных ингредиентов оказывает значительное влияние на выход РС.

В данной связи способ, по которому остаток после перегонки возвращают на стадию полимеризации, описывается в патентном документе 3 и патентном документе 4, а способ, по которому остаток после перегонки подвергают перегонке еще раз для извлечения ингредиентов, а получающийся в результате остаток после извлечения/перегонки используют в качестве топлива, описывается в патентном документе 1.

На стадии получения DPC на основной стадии, на которой PL и карбонильное соединение используют в качестве исходных материалов при получении DPC, в результате проведения стадии реакции и стадии перегонки остаток после перегонки, получающийся в результате проведения стадии перегонки, представляет собой отработанный раствор. Данный остаток после перегонки содержит DPC, и его извлечение оказывает значительное влияние на выход DPC.

В данной связи способ, по которому остаток после перегонки подвергают перегонке еще раз для извлечения DPC, а данный DPC возвращают в жидкую реакционную смесь, получающуюся в результате проведения стадии реакции, описывается в патентном документе 5.

Кроме того, на стадии получения ВРА основная стадия, на которой PL и ацетон используют в качестве исходных материалов при получении ВРА в результате проведения стадии реакции синтеза, стадии кристаллизации и стадии разделения твердой/жидкой фаз, приводит к получению маточной жидкости, получающейся в результате проведения стадии разделения твердой/жидкой фаз. Как описывается в патентном документе 6, данная маточная жидкость помимо большого количества PL и ВРА содержит побочные продукты, такие как 2,4-изомер, трисфенолы и производные хромана, а, кроме того, в небольшом количестве содержит окрашенные примеси и окрашивающие примеси. Поскольку данная маточная жидкость содержит PL и ВРА, которые являются исходными материалами при получении ВРА, организуют ее циркуляцию по всем стадиям и повторное использование. Однако в том случае, если все количество маточной жидкости будет циркулировать без переработки, то тогда будут накапливаться побочные продукты и окрашенные примеси и окрашивающие примеси. Поэтому данные побочные продукты и примеси необходимо удалять.

Вакуумное устройство

На стадии получения DPC подвергают очистке в результате проведения перегонки при кипячении в условиях флегмообразования. На стадии получения РС PL удаляют, проводя его отделение от DPC в результате перегонки. Данные операции по перегонке проводят при пониженном давлении при использовании вакуумного устройства для того, чтобы уменьшить температуру перегонки (см. патентный документ 7).

[Патентный документ 1] JP-A-2000-53759

[Патентный документ 2] JP-A-10-60106

[Патентный документ 3] JP-A-9-255772

[Патентный документ 4] JP-A-9-165443

[Патентный документ 5] JP-A-2002-322130

[Патентный документ 6] JP-A-5-331088

[Патентный документ 7] JP-A-9-38402

Описание изобретения

[Переработка являющегося побочным продуктом фенола; проблема интеграции трех стадий получения]

Однако в каждом из случаев, описанных выше, не проводили никаких исследований в отношении уровня содержания воды, несмотря на то, что на уровни содержания примесей, отличных от воды, таких как, например, ВРА и DPC, внимание обращали. Являющемуся побочным продуктом фенолу сопутствуют вода, содержащаяся в DPC и ВРА, используемых в качестве исходных материалов при полимеризации, в особенности в тех веществах, которые были отверждены и, таким образом, содержат воду, и вода, подаваемая совместно с катализатором полимеризации. На стадии получения ВРА присутствие воды приводит к уменьшению каталитической активности, что уменьшает конверсию. На стадии получении DPC присутствие воды приводит не только к уменьшению каталитической активности, но также и к гидролизу получаемого DPC.

Кроме того, являющийся побочным продуктом фенол, полученный на стадии полимеризации при получении РС, содержит указанные выше примеси. Данные побочные продукты включают примеси, которые не являются проблематичными даже в случае их подачи на стадию получения DPC, но приводят к возникновению проблемы в случае их подачи на стадию получения ВРА. Побочные продукты, кроме того, включают примеси, которые действуют обратным образом.

Кроме того, как указывается выше, необходимо проводить стадию удаления воды из ингредиентов, выделенных в виде дистиллята на стадии полимеризации при получении РС и включающих в качестве основного компонента фенол. Однако в том случае, если стадию получения DPC, стадию получения ВРА и стадию получения РС интегрируют таким образом, чтобы проводить их в одном месте, то тогда организуют две либо более чем две стадии для удаления воды, потому что стадия получения ВРА также включает точно такую же стадию.

Соединение стадий получения

На стадии кристаллизации полученного ВРА на стадии получения ВРА твердая фаза склонна образовывать отложения на тех частях кристаллизатора и других элементах, которые попадают в контакт с жидкостью. Таким образом, необходимо будет прекращать проведение данной стадии и выполнять чистку с интервалами в несколько месяцев. По этой причине данные стадии на стадии получения ВРА, которая заключена в пределах между стадией реакции синтеза и стадией кристаллизации, проводят поочередно.

В противоположность этому стадии получения DPC несвойственна проблема, описанная выше, и DPC можно получать непрерывно. По этой причине в случае хранения ВРА в необходимом количестве при одновременном выдерживании ВРА в расплавленном состоянии полимеризацию при получении РС можно проводить непрерывно.

Однако, если ВРА выдерживать в расплавленном состоянии, он склонен подвергаться пожелтению, разложению и тому подобному, а это оказывает влияние на качество получаемого РС.

Переработка отработанного раствора

Кроме того, поскольку остаток после перегонки, получающийся в результате проведения стадии получения РС, содержит PL, возврат всего количества остатка на стадию полимеризации будет оказывать влияние на скорость начальной полимеризации, поскольку PL присутствует там от начала полимеризации. Кроме того, поскольку остаток после перегонки, получающийся в результате проведения стадии получения РС, в общем случае является окрашенным, отправление данного остатка на рецикл без проведения какой-либо переработки приводит к получению окрашенного продукта РС. Даже, несмотря на то, что остаток после перегонки подвергают перегонке еще раз, получающийся в результате остаток после извлечения/перегонки также содержит данные ингредиенты в небольших количествах. Следовательно, отбрасывание данного остатка без проведения какой-либо переработки не только оказывает влияние на эффективность получения, но и становится источником проблемы, связанной с появлением нагрузки для окружающей среды.

В дополнение к этому остаток после перегонки, получающийся в результате проведения стадии получения DPC, обычно как таковой отбрасывают. Поскольку данный остаток после перегонки все еще содержит DPC, отбрасывание остатка без проведения какой-либо переработки не только оказывает влияние на эффективность получения, но также может стать и источником проблемы, связанной с появлением нагрузки для окружающей среды.

Вакуумное устройство

Кроме того, если перегонку проводят при пониженном давлении, то тогда бывают случаи, когда ингредиенты дистиллята, такие как PL и DPC, отводят при использовании вакуумного устройства с получением жидкой массы, отчасти остающейся в трубопроводе, ведущем к вакуумному устройству, либо также остающиеся ингредиенты дистиллята будут затвердевать, что сделает невозможным поддержание состояния вакуума. В дополнение к этому в случае, когда ингредиенты, которые выделяют в виде дистиллята, такие как PL и DPC, подаются в виде рефлюкса насосом, появляется вероятность того, что трубопровод для рефлюкса может быть засорен, например, потому что такие ингредиенты дистиллята в трубопроводе затвердевают.

В соответствии с этим цель изобретения заключается в предложении способа того, как справляться с являющимся побочным продуктом фенолом, по которому уровень содержания воды в являющемся побочным продуктом PL, полученном на стадии получения PC, ограничивают величиной в заданном диапазоне, обеспечивая, таким образом, эффективность получения на стадии получения ВРА и стадии получения DPC, куда подают являющийся побочным продуктом PL, в результате чего поддерживается совокупная эффективность получения РС.

Еще одна цель заключается в обеспечении экономии трудовых затрат на проведение переработки в виде очистки в отношении являющегося побочным продуктом фенола, полученного на стадии полимеризации при получении ароматического поликарбоната, в результате подачи являющегося побочным продуктом фенола на стадию получения дифенилкарбоната либо стадию получения бисфенола А в соответствии с примесями, содержащимися в феноле.

И еще одна цель относится к проблеме интеграции трех стадий получения и заключается в обеспечении экономии трудовых затрат на проведение переработки в виде очистки ингредиентов дистиллята, которые в качестве основного ингредиента содержат фенол и образуются на стадии полимеризации при получении ароматического поликарбоната, в результате использования существующих стадий, используемых для получения дифенилкарбоната и бисфенола А.

Дополнительная цель относится к соединению стадий получения и заключается в предложении способа соединения стадий получения, который способен обеспечить создание способа получения РС, обладающего достаточным качеством.

Еще одна дополнительная цель относится к способу переработки отработанного раствора и заключается в улучшении совокупной эффективности и уменьшении нагрузки для окружающей среды в результате возврата остатка после перегонки, получающегося в результате проведения стадии получения DPC, и остатка после перегонки, получающегося в результате проведения стадии получения РС, на специальные участки стадий получения РС.

И еще одна дополнительная цель относится к стадиям перегонки и заключается в подавлении образования жидкой массы либо затвердевания в трубопроводах в аппарате, в котором PL либо DPC выделяют в виде дистиллята.

В качестве способа того, как справляться с являющимся побочным продуктом фенолом, изобретение предлагает способ получения ароматического поликарбоната (РС), который включает стадию получения дифенилкарбоната (DPC), на которой фенол (PL) и, по меньшей мере, одно карбонильное соединение используют в качестве исходных материалов при получении дифенилкарбоната (DPC), и/или стадию получения бисфенола А (ВРА), на которой фенол (PL) и ацетон используют в качестве исходных материалов при получении бисфенола А (ВРА), и стадию получения ароматического поликарбоната (РС), на которой дифенилкарбонат (DPC) и бисфенол А (ВРА) используют в качестве исходных материалов при получении ароматического поликарбоната (РС) в результате проведения стадии полимеризации при получении РС, а являющийся побочным продуктом фенол извлекают, отличающийся тем, что количество воды, содержащейся в являющемся побочным продуктом феноле, извлеченном на стадии получения ароматического поликарбоната (РС), выдерживают на уровне 0,2 мас.% либо менее, а данный фенол используют в качестве части исходного материала на стадии получения дифенилкарбоната (DPC) и/или стадии получения бисфенола А (ВРА).

Фенол, используемый в качестве исходного материала на стадии получения дифенилкарбоната (DPC), может являться фенолом (PL), содержащим крезол и/или ксиленол в количестве 20-1000 ч/млн (мас.), а фенол (PL), получаемый на стадии полимеризации на стадии получения ароматического поликарбоната (РС), можно использовать в качестве, по меньшей мере, части фенола, используемого в качестве исходного материала на стадии получения бисфенола А (ВРА).

Кроме того, способ может отличаться тем, что 50-95 мас.% фенола, полученного в качестве побочного продукта на стадии получения ароматического поликарбоната, используют в качестве, по меньшей мере, части фенола, используемого на стадии получения дифенилкарбоната, а 50-5 мас.% его используют в качестве, по меньшей мере, части исходного материала для стадии получения бисфенола А.

Что касается соединения стадий, то способ можно охарактеризовать тем, что до и/или после проведения стадии перегонки PL проводят стадию хранения при получении РС, на которой хранят ожиженные, превращенные в пар ингредиенты при получении РС, предназначенные для проведения стадии перегонки PL, и/или являющийся побочным продуктом фенол, извлеченный на стадии перегонки PL, тем, что после проведения стадии перегонки при получении DPC проводят стадию хранения DPC, на которой хранят дифенилкарбонат, полученный на стадии перегонки при получении DPC, и/или тем, что стадию хранения ВРА, на которой хранят смесь бисфенола А и фенола, проводят в промежутке между стадией кристаллизации/выделения ВРА и стадией полимеризации при получении РС. Данный способ отличается тем, что резервуары для хранения, используемые на соответствующих стадиях хранения, в соответствии с потребностью характеризуются удельными вместимостями, продемонстрированными далее.

10(Vc/Fc)(1)

(В выражении (1) Vc обозначает вместимость (м3) резервуара для хранения при получении РС, а Fc обозначает расход (м3/час) ожиженных, превращенных в пар ингредиентов при получении РС либо являющегося побочным продуктом фенола)

10(Vd/Fd)(2)

(В выражении (2) Vd обозначает вместимость (м3) резервуара для хранения при получении DPC, а Fd обозначает расход (м3/час) дифенилкарбоната)

10(Vb/Fb)(3)

(В выражении (3) Vb обозначает вместимость (м3) резервуара для хранения при получении BPA, а Fb обозначает расход (м3/час) бисфенола А, подаваемого на стадию полимеризации при получении РС)

Что касается способов переработки отработанных вод, то способ можно охарактеризовать тем, что остаток после перегонки PL подают на стадию перегонки при получении DPC и/или стадию извлечения/перегонки при получении DPC, тем, что остаток после перегонки PL и/или, по меньшей мере, любого представителя, выбираемого из остатка после перегонки при получении DPC и остатка после извлечения/перегонки при получении DPC, подают на стадию переработки маточной жидкости при получении ВРА, либо тем, что остаток после перегонки PL подают на стадию перегонки при получении DPC и/или стадию извлечения/перегонки при получении DPC, а впоследствии остаток после перегонки при получении DPC и/или остаток после извлечения/перегонки при получении DPC подают на стадию переработки маточной жидкости при получении ВРА.

Кроме того, что касается стадий перегонки, то способ можно охарактеризовать тем, что перегонную колонну на стадии перегонки при получении DPC либо стадии перегонки PL снабжают конденсатором для конденсации дистиллята, вакуумным устройством для уменьшения давления в системе и вакуумным трубопроводом, который соединяет конденсатор с вакуумным устройством, и тем, что вакуумный трубопровод наклонен книзу от стороны конденсатора к стороне вакуумного устройства, а совокупная высота частей, поднимающихся кверху от стороны конденсатора к стороне вакуумного устройства, составляет 1 м либо менее.

Краткое описание чертежей

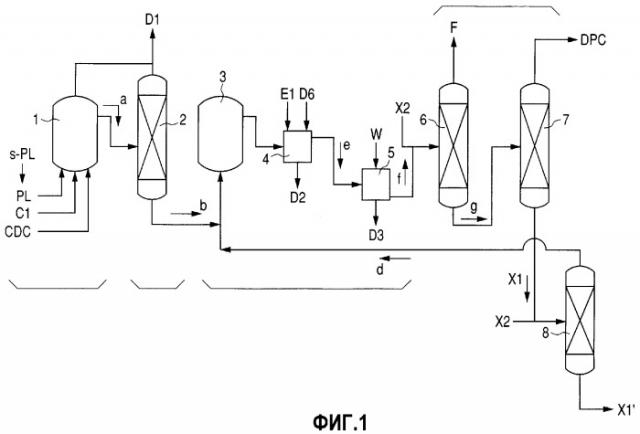

Фиг.1 представляет собой схему технологического процесса, демонстрирующую пример стадии получения DPC, соответствующей изобретению.

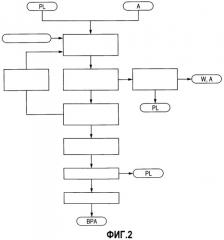

Фиг.2 представляет собой схему технологического процесса, демонстрирующую пример стадии получения ВРА, соответствующей изобретению.

Фиг.3 представляет собой схему технологического процесса, демонстрирующую пример стадии выделения воды (стадии (b-2)) на стадии получения ВРА, соответствующей изобретению.

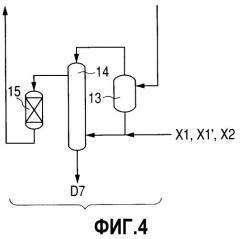

Фиг.4 представляет собой схему технологического процесса, демонстрирующую пример стадии переработки маточной жидкости (стадии (g)) на стадии получения ВРА, соответствующей изобретению.

Фиг.5 представляет собой схему технологического процесса, демонстрирующую пример стадии получения РС, соответствующей изобретению.

Фиг.6 представляет собой схему технологического процесса, демонстрирующую еще один пример стадии получения РС, соответствующей изобретению.

Фиг.7 представляет собой схему технологического процесса, демонстрирующую пример случая, в котором стадия получения DPC, стадия получения ВРА и стадия получения РС, соответствующие изобретению, включают стадию хранения при получении DPC, стадию хранения при получении ВРА и стадию хранения при получении РС.

Фиг.8 представляет собой схему технологического процесса, демонстрирующую пример варианта реализации, в котором на стадии получения DPC, стадии получения ВРА и стадии получения РС, соответствующих изобретению, на указанную стадию подают остаток после перегонки PL (X2), остаток после перегонки при получении DPC (Х1) и остаток после извлечения/перегонки при получении DPC (Х1').

Фиг.9 представляет собой изображение, иллюстрирующее рефлюксный аппарат в соответствии с изобретением.

Номера позиций и символы на чертежах имеют нижеследующие значения: 1 обозначает реактор получения DPC, 2 - колонну дегидрохлорирования, 3 - смесительную емкость, 4 - емкость щелочной нейтрализации, 5 - емкость водной промывки, 6 - колонну первой перегонки при получении DPC, 7 - колонну второй перегонки при получении DPC, 8 - колонну извлечения/перегонки при получении DPC, 11 - резервуар для извлеченного PL при получении ВРА, 12 - колонну выделения PL, 13 - испаритель фенола, 14 - реактор переработки остатка, 15 - регенерирующий реактор, 21 - смесительную емкость, 22 - первый реактор полимеризации, 23 - второй реактор полимеризации, 24 - третий реактор полимеризации, 25 - четвертый полимеризатор, 26 - теплообменник, 27 - теплообменник, 28 - конденсатор, 29 - резервуар для извлеченного PL при получении РС, 29а - первый резервуар для извлеченного PL при получении РС, 29b - второй резервуар для извлеченного PL при получении РС, 30 - колонну первой перегонки PL, 31 -колонну второй перегонки PL, 32 - экструдер, 33а и 33b - рефлюксный аппарат, 41 - перегонную колонну, 42 - конденсатор, 43 - вакуумное устройство, 44 - вакуумный трубопровод, 45 - резервуар для конденсата, 46 - насос для подачи жидкости, 47 - рефлюксный трубопровод, 48 - туманоуловитель, 49 - дренажное отверстие, 50 - питающее отверстие, 51 - клапан, 52 - клапан, 53 - дренажное отверстие, 54 - дренажное отверстие, 55 - питающее отверстие, 56 - клапан, 57 - выпускное отверстие, А - ацетон, ВРА - бисфенол А, C1 - щелочной катализатор, С2 - основный катализатор, CDC - фосген, D1 - газообразная хлористоводородная кислота, D2 - нейтрализованные отработанные воды, D3 - отработанные воды, D4 - низкокипящий дистиллят при получении ВРА, D5 - выпускаемый газ, D6 - низкокипящий дистиллят при получении РС, D7 - отработанный раствор, AW - смесь вода/ацетон, DPC - дифенилкарбонат, Е1 - щелочной водный раствор, F - смешанный газ, I - кислоту, J - добавку, р - превращенные в пар ингредиенты при получении РС, р1 - первые превращенные в пар ингредиенты при получении РС, р2 - вторые превращенные в пар ингредиенты при получении РС, PL - фенол, s-PL - фенол, являющийся побочным продуктом, W - воду, Х1 - остаток после перегонки при получении DPC, Х1' - остаток после выделения/перегонки, Х2 - остаток после перегонки PL, символ а - жидкую реакционную смесь, содержащую DPC, b - дегидрохлорированную жидкость, d - извлеченную жидкость, содержащую DPC, е - нейтрализованную жидкость, f - жидкость, подвергнутую водной промывке, g - остаток после первой перегонки, k - извлеченный жидкий PL, р - превращенные в пар ингредиенты при получении РС, а q - остаток первой стадии.

Наилучший способ реализации изобретения

Далее подробно будут описываться варианты осуществления изобретения.

Способ получения ароматического поликарбоната (РС), соответствующий изобретению, представляет собой способ, по которому для получения полимера полимеризуют дифенилкарбонат (DPC) и бисфенол А (ВРА).

Стадия получения DPC

DPC получают из PL и, по меньшей мере, одного карбонильного соединения в качестве исходных материалов. На данное используемое карбонильное соединение ограничений не накладывается до тех пор, пока оно может образовывать карбонильную группу DPC. Примеры данного карбонильного соединения включают фосген (здесь и далее в настоящем документе сокращенно обозначаемый как "CDC"), монооксид углерода, диалкилкарбонаты и тому подобное. Далее приводятся пояснения в отношении стадии, на которой в качестве карбонильного соединения при получении DPC в результате проведения стадии промывки DPC и стадии перегонки при получении DPC после прохождения реакции используют CDC.

Стадию получения DPC составляет способ, продемонстрированный на фиг.1. А именно, проводят стадию реакции при получении DPC, на которой PL и CDC используют в качестве исходных материалов и вводят в реактор получения DPC 1 совместно с щелочным катализатором (С1), например пиридином. Несмотря на то, что на условия проведения реакции на данной стадии особенных ограничений не накладывается, реакцию предпочитается проводить в условиях при 50-180°С и обычном давлении, когда PL находится в расплавленном состоянии. Соотношение между количествами PL и CDC в смеси (молярное соотношение) предпочтительно является таким, что количество CDC составляет 0,40-0,49 моль на один моль PL с точки зрения полного расходования CDC.

Жидкую реакционную смесь, содержащую DPC, а, полученную в результате проведения стадии реакции при получении DPC, подают в колонну дегидрохлорирования 2, где проводят стадию дегидрохлорирования. Газообразную хлористоводородную кислоту (D1), полученную в реакторе получения DPC 1 и колонне дегидрохлорирования 2, извлекают и подают на стадию переработки хлористоводородной кислоты (не показана).

После этого полученную дегидрохлорированную жидкость b подвергают воздействию стадии промывки DPC. Данную стадию промывки DPC составляют стадия нейтрализации и стадия водной промывки, описанные далее. А именно, проводят стадию нейтрализации, на которой дегидрохлорированную жидкость b подают в смесительную емкость 3, а после этого в емкость щелочной нейтрализации 4 для проведения нейтрализации под действием щелочного водного раствора (Е1) хлористоводородной кислоты, остающейся не удаленной в колонне дегидрохлорирования. Выпускаемые здесь нейтрализованные отработанные воды (D2) подают на стадию переработки отработанных вод (не показана) для извлечения эффективных органических ингредиентов, содержащихся в них, а после этого подвергают переработке активированного осадка.

После этого проводят стадию водной промывки DPC, на которой полученную нейтрализованную жидкость, е, подают в емкость водной промывки 5 и промывают, используя воду (W). Отработанные воды (D3), выпускаемые на данной стадии водной промывки DPC, можно повторно использовать в качестве щелочного разбавителя при получении щелочного водного раствора (Е1), предназначенного для использования на стадии нейтрализации.

Жидкость, подвергнутую водной промывке, f, полученную на стадии водной промывки DPC, подают в перегонную колонну, где проводят стадию перегонки при получении DPC. Несмотря на то, что на фиг.1 используют три перегонные колонны, стадия данным режимом не ограничивается. В случае использования трех перегонных колонн колонну первой перегонки при получении DPC 6 используют для извлечения смешанного газа (F), содержащего воду, PL и щелочной катализатор. Данный смешанный газ (F) можно разделить на данные ингредиенты, которые можно повторно использовать в реакционной системе.

Остаток после первой перегонки g, выпускаемый из колонны первой перегонки при получении DPC 6, еще раз подвергают перегонке в колонне второй перегонки при получении DPC 7 для извлечения в качестве дистиллята очищенного DPC, который является продуктом.

На условия проведения перегонки для колонны первой перегонки при получении DPC 6 особенных ограничений не накладывается до тех пор, пока вода, щелочной катализатор и PL будут отгоняться, а DPC - оставаться. Предпочтительным является давление 1,3-13 кПа. Используемой температурой является температура кипения при данном давлении. С другой стороны, на условия проведения перегонки для колонны второй перегонки при получении DPC 7 особенных ограничений не накладывается до тех пор, пока DPC будет отгоняться, а примеси, характеризующиеся температурами кипения, более высокими по сравнению с температурой кипения DPC, - оставаться. Предпочтительными являются давление 1,3-6,5 кПа и температура 150-220°С.

Между прочим, остаток после перегонки при получении DPC Х1, выпускаемый из колонны второй перегонки при получении DPC 7, содержит примеси, в основном содержащие метилзамещенные производные DPC, полученные в результате прохождения реакции с метилфенолом, который является фенолсодержащей примесью, и бромзамещенные производные DPC, полученные в результате прохождения реакции с бромом, остающимся в CDC. Однако данный остаток после перегонки Х1, кроме того, содержит и сам DPC. Следовательно, данный остаток после перегонки при получении DPC X1 можно еще раз перегнать для извлечения дифенилкарбоната (DPC). В данном случае остаток после перегонки при получении DPC X1 подвергают воздействию стадии извлечения/перегонки при использовании колонны извлечения/перегонки при получении DPC 8, как это продемонстрировано на фиг.1. Таким образом, в результате проведения перегонки можно извлекать извлеченную жидкость, содержащую DPC, d. Из кубового остатка в перегонной колонне извлекают остаток после извлечения/перегонки при получении DPC (X1'), в котором сконцентрированы метилзамещенные и бромзамещенные производные DPC.

На условия проведения перегонки для колонны извлечения/перегонки при получении DPC 8 особенных ограничений не накладывается до тех пор, пока DPC будет отгоняться, а примеси, характеризующиеся температурой кипения, более высокой по сравнению с температурой кипения DPC, - оставаться. Предпочтительными являются давление 1,3-6,5 кПа и температура 150-220°C.

Поскольку извлеченная жидкость, содержащая DPC, d, которая представляет собой дистиллят из колонны извлечения/перегонки при получении DPC, представляет собой ингредиент, в большом количестве содержащий DPC, ее подают в смесительную емкость 3. Таким образом, DPC можно отправить на рецикл на стадию промывки/перегонки, а эффективность извлечения дифенилкарбоната (DPC) можно дополнительно улучшить.

Стадия получения ВРА

Стадию получения ВРА составляет способ, продемонстрированный на фиг.2. А именно, PL и ацетон (А) в качестве исходных материалов при получении ВРА в результате проведения стадии реакции при получении ВРА (стадии (а)), стадии удаления низкокипящих соединений при получении ВРА (стадии (b)), стадии кристаллизации/выделения ВРА (стадии (с)), стадии нагревания/плавления (стадии (d)), стадии удаления PL (стадии (е)) и стадии гранулирования (стадии (f)).

Далее по раздельности будут разъяснены индивидуальные стадии.

Стадия (а) представляет собой стадию, на которой PL и ацетон (А) подвергают реакции конденсации в присутствии кислотного катализатора с получением ВРА. PL и ацетон (А), используемые в данном случае в качестве исходных материалов, вводят в реакцию при таких условиях, когда количество PL будет превышать стехиометрическое количество. Молярное соотношение между PL и ацетоном (А), выраженное через соотношение количеств PL/ацетон (А), находится в диапазоне 3-30, предпочтительно 5-20. Реакцию проводят при температуре в общем случае в диапазоне 30-100°С, предпочтительно 50-90°С, а давление в общем случае находится в диапазоне от обычного давления до 5 кг/см2 избыточного давления.

В качестве кислотного катализатора возможно использование неорганической кислоты, например хлористоводородной кислоты, органической кислоты, ионообменной смолы и тому подобного. В том случае, если в качестве кислотного катализатора будут использовать ионообменную смолу, то тогда подходящей будет являться катионообменная смола в форме сульфоновой кислоты, относящаяся к типу геля, которая характеризуется степенью сшивания 1-8%, предпочтительно 2-6%. Однако на ионообменную смолу особенных ограничений не накладывается. В качестве кислотного катализатора также возможно использование и хлористоводородной кислоты.

Несмотря на то, что катионообменную смолу в форме сульфоновой кислоты можно использовать как таковую, возможно использование и катионообменной смолы с сульфоновой кислотой, которую подвергли модифицированию в соответствии с потребностью. Примеры соединений, используемых для модифицирования, включают соединения, имеющие меркаптогруппу.

В качестве такого соединения, имеющего меркаптогруппу, возможно использование любого из соединений, которые известны своей применимостью в данном приложении, таких как аминоалкантиолы, например 2-аминоэтантиол, ω-пиридилалкантиолы, например 2-(4-пиридил)этантиол, и тиазолидиновые соединения, которые легко приобретают меркаптогруппу при проведении гидролиза и тому подобного, например 2,2-диметилтиазолидин.

Реакционная смесь, получающаяся в результате проведения стадии реакции (а), в дополнение к ВРА в общем случае содержит не вступивший в реакцию PL, не вступивший в реакцию ацетон (А), катализатор и воду (W), полученную в ходе реакции, а кроме того, содержит побочные продукты, включающие окрашенные вещества.

Стадия (b) представляет собой стадию, на которой из жидкой реакционной смеси, полученной на стадии (а), удаляют низкокипящие ингредиенты при получении ВРА и катализатор, например хлористоводородную кислоту. Низкокипящие ингредиенты при получении ВРА включают воду W, полученную в результате проведения реакции, не вступивший в реакцию ацетон (А) и вещества, характеризующиеся температурой кипения, близкой к их температурам кипения. На данной стадии данные низкокипящие ингредиенты удаляют из реакционной смеси в результате проведения, например, вакуумной перегонки, а твердые ингредиенты, например катализатор, удаляют, например, в результате проведения фильтрования. В случае использования реактора, включающего неподвижный слой катализатора, удаление катализатора не является особенно необходимым. При проведении вакуумной перегонки предпочитается использовать давление и температуру в диапазонах 50-300 мм ртутного столба и 70-130°С соответственно. Существуют случаи, в которых не вступивший в реакцию PL образует азеотроп, и часть его удаляется из системы.

Низкокипящий дистиллят при получении ВРА (D4), превращенный в пар на стадии (b), содержит воду и небольшое количество ацетона (А) и фенола (PL). Как продемонстрировано на фиг.3, данный низкокипящий дистиллят при получении ВРА (D4) подают в колонну выделения PL 12, где необязательно при использовании экстрагента проводят стадию выделения воды (стадию (b-2)), на которой через куб колонны извлекают PL. Извлеченный жидкий PL k, полученный на данной стадии выделения воды, хранят в резервуаре для извлеченного PL 11 при получении ВРА. Переработку смеси вода/ацетон AW, извлеченной через верх колонны выделения PL 12, проводят отдельно.

Стадия (с) представляет собой стадию, на которой жидкую смесь, полученную на стадии (b), охлаждают до выпадения в осадок смеси BPA и PL и, таким образом, выделения смеси. Перед проведением данной стадии (с) концентрацию ВРА в жидкой смеси, полученной на стадии (b), в результате отгонки либо добавления PL можно выдерживать на уровне 10-50 мас.%, предпочтительно 20-40 мас.%. Данная операция является предпочтительной, поскольку она увеличивает выход аддукта, и эффективной при регулировании кажущейся вязкости смеси суспензии для улучшения перерабатываемости. Примеры смеси BPA и PL включают кристаллы аддукта ВРА и PL и простые смеси между кристаллами ВРА и кристаллами PL.

Охлаждение на стадии (с) в общем случае проводят до температуры 45-60°С, в результате чего происходит выделение кристаллов аддукта ВРА/PL либо кристаллов каждого соединения, и система становится суспензией. Данное охлаждение проводят при использовании теплообменника, расположенного вне системы, либо в результате теплоотвода с использованием скрытой теплоты парообразования воды, добавляемой в кристаллизатор. После этого данную жидкую суспензию подвергают фильтрованию, разделению по способу центрифугирования и тому подобному для ее разделения на кристаллы и маточную жидкость, содержащую побочные продукты. Кристаллы подвергают воздействию следующей стадии. Для обеспечения дополнительного улучшения выхода часть либо все количество выделенной маточной жидкости отправляют на рецикл на стадию (а) через стадию переработки маточной жидкости при получении ВРА (g), которая будет описываться далее, и используют в качестве части либо всего количества PL, используемого в качестве исходного материала.

С