Способ прямого восстановления металлов из дисперсного рудного сырья и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к бескоксовой металлургии, в частности к производству металла посредством его восстановления из дисперсного металлсодержащего оксидного сырья газообразными и дисперсными восстановителями в термохимических реакторах. Исходную шихту предварительно восстанавливают, осуществляют подачу предвосстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление шихты, вывод готового продукта и отходящего газа. При этом исходную шихту вводят в поток отходящего после финишного восстановления газа, образовавшуюся смесь подают в реактор предварительного восстановления, а предварительное восстановление исходной шихты осуществляют путем формирования упомянутой смеси в виде вертикально восходящего расширяющегося вдоль направления движения потока и обеспечения рециркуляции частиц шихты в этом потоке, после чего смесь газа и частиц разделяют на газ и предвосстановленную шихту, которую подают в питатель электропечи. Причем твердофазный реактор предварительного восстановления выполнен в виде вертикально расположенного конусообразного корпуса, обращенного вниз вершиной конуса, с крышкой, к вершине конуса подведен трубопровод отходящего от жидкофазного реактора газа, к этому трубопроводу подсоединен питатель исходной шихты. Изобретение позволяет снизить расход энергии и восстановителя, использовать газообразные и дисперсные восстановители, снизить выбросы вредных веществ в атмосферу, упростить технологическую схему производства металла. 2 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к бескоксовой металлургии, в частности к производству железа посредством восстановления дисперсного металлсодержащего оксидного сырья, не обязательно только железа, такого как дисперсные руды, частично восстановленные руды, рудные концентраты и металлсодержащие оксидные отходы, газообразными и дисперсными восстановителями в электродуговых реакторах, основная доля энергии в которые вводится посредством электричества.

Как известно, способ, в котором железо производится путем восстановления железосодержащей руды, минуя доменное производство, классифицируется как "способ прямого восстановления". Способы прямого восстановления металлов и соответствующие устройства на основе дуговых разрядов описаны в известной технической литературе («Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981 г., с 251, 247). Обычно устройство содержит ванну расплава со средствами сбора металла и шлака, средства подачи исходного сырья и плазмообразующего газа, соленоид и расположенный на центральной оси рабочий электрод, выполненный из графита или вольфрама. В ряде случаев через рабочий электрод, установленный обычно в верхней части устройства, подают исходный материал и плазмообразующий газ и он является катодом дугового плазмотрона, роль анода выполняет ванна расплава металла, находящаяся на поде печи.

Общими недостатками этих способов и устройств являются высокий расход энергии, которая теряется с отходящими газами и хладагентами системы охлаждения печи, высокая материалоемкость восстановительного комплекса, сложность его технологической структуры, а также высокий расход электрода и высокий расход материала футеровки печи. Поэтому в этих способах и устройствах предусматривают аппараты для предварительного восстановления оксидного сырья и утилизации энергии отходящих печных газов, например, для выработки электроэнергии, что позволяет снизить энергоемкость процесса, а за счет уменьшения времени финишного восстановления шихты в печи и снижения ее мощности сократить расход электродов и материала футеровки («Развитие бескоксовой металлургии», под. ред. Тулина Н.А., Майера К., М., Металлургия, 1987 г., пат России №2037524). Однако эти меры из-за малой производительности устройств предвосстановления, а также низкой эффективности утилизации вторичных энергоресурсов не нашли промышленного применения.

Ближайшим прототипом предлагаемого изобретения является способ прямого восстановления металлов из дисперсного рудного сырья, включающий предварительное восстановление исходной шихты, подачу предвосстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление шихты, вывод готового продукта и отходящего газа. («Развитие бескоксовой металлургии». Под ред. Тулина Н.А., Майера К. Металлургия, М., 1987 г., с 77). Согласно этому способу для предварительного восстановления исходной шихты используют реактор с кипящим слоем, а отходящий из печи газ, обладающий значительной тепловой энергией и имеющий высокий восстановительный потенциал, применяется для выработки электроэнергии и не используется непосредственно в процессе восстановления рудного сырья.

Ближайшим прототипом предлагаемого изобретения является также описанное в том же источнике устройство для прямого восстановления рудного сырья, содержащее питатель исходной шихты, твердофазный реактор предварительного восстановления исходной шихты, средства подачи предвосстановленной шихты и восстановительных реагентов в дуговую электропечь, включающую питатель печи предвосстановленной шихтой, смеситель, расположенный на центральной оси рабочий электрод с внутренней полостью, жидкофазный реактор, устройство сбора готового продукта с ванной расплава и систему отвода отходящего от печи газа. В этом устройстве рабочим электродом является полый графитовый катод, а устройство сбора готового продукта - анодом дуговой электропечи, подключенной к источнику электропитания постоянного тока.

Главным недостатком известного устройства является то, что в технологическом процессе для предварительного восстановления оксидного сырья до требуемого уровня по степени восстановления применена батарея реакторов с кипящим слоем, имеющих низкую удельную производительность вследствие значительных ограничений как по температуре рабочего газа, так и по его скорости, что приводит к большому расходу восстановителя, усложнению конструктивно-технологической схемы, увеличению капитальных затрат при создании восстановительного производства и усложнению его эксплуатации («Общая металлургия», В.Г.Воскобойников, В.А.Кудрин, A.M.Якушев, М., «Металлургия», 1985 г. и др.). Для создания необходимой рабочей температуры и восстановительной среды в таких реакторах использованы устройства воздушной газификации угля, основанные на низкоэкономичном процессе горения топлива, а использование тепловой и химической энергии отходящего из печи газа, обладающего значительной тепловой энергией и восстановительным потенциалом, опосредованно - через котлы-утилизаторы, электростанции - приводит к неизбежным значительным потерям энергии и, как следствие, к большой энергоемкости производства металла и низким экологическим показателям процесса в целом.

Предлагаемым изобретением решаются технические задачи снижения энергоемкости, материалоемкости, повышения экономичности и экологических показателей процесса.

Технический результат использования предлагаемого изобретения заключается в уменьшении расхода электроэнергии и восстановителя, в возможности использования любого газообразного восстановителя и снижении выброса в атмосферу вредных веществ.

Дополнительно решается задача упрощения технологической схемы производства металла из дисперсного рудного или иного металлсодержащего оксидного сырья.

Указанный результат достигается в настоящем изобретении тем, что в способе прямого восстановления металлов из дисперсного рудного сырья, включающем предварительное восстановление исходной шихты, подачу предвосстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление шихты, вывод готового продукта и отходящего газа, исходную шихту вводят в поток отходящего после финишного восстановления газа, образовавшуюся смесь подают в реактор предварительного восстановления, а предварительное восстановление исходной шихты осуществляют путем формирования смеси в виде вертикально восходящего расширяющегося вдоль направления движения потока и обеспечения рециркуляции частиц шихты в этом потоке, затем разделяют смесь газа и частиц на газ и предвосстановленную шихту, которую подают в питатель электропечи.

Предусмотрена возможность регулирования рабочей температуры в реакторе предварительного восстановления путем подмешивания холодного газа к отходящему от печи газу. Величины температуры и скорости газа в зоне предвосстановления могут изменяться в широких пределах, что позволяет обеспечить высокую удельную производительность, предотвратить слипание частиц обрабатываемой шихты и интенсифицировать процессы тепло- и массообмена, а отделение предвосстановленного оксидного сырья от отработанного восстановительного газа осуществляются или газодинамическими средствами - посредством обеспечения требуемого соотношения газодинамических и гравитационных сил, действующих на частицы шихты в твердофазном реакторе, или посредством обеспечения требуемого соотношения газодинамических, инерционных, гравитационных и магнитных сил, действующих на частицы в магнитном сепараторе.

Поставленная задача решается также посредством устройства, в котором в качестве твердофазного реактора используется конический высокотемпературный реактор, к которому подключена магистраль, содержащая смесь горячего газа, отходящего от восстановительной печи, с исходной шихтой. Конический реактор обеспечивает турбулентное движением смеси отходящего от печи газа и исходной шихты и не требует отдельных предварительных операций по созданию газа-восстановителя для предвосстановления исходной шихты.

Средство подачи предвосстановленной шихты содержит либо трубопровод с вентилем, подключенный к нижней части корпуса твердофазного реактора, либо магнитный сепаратор, подключенный к крышке этого реактора.

Средство подвода восстановительного газа разделено на две ветви и содержит два вентиля. Одна ветвь газовой магистрали подведена к трубопроводу отходящего из печи газа, другая - к смесителю дуговой электропечи, обеспечивающему смешение предвосстановленной шихты и восстановительного газа и подачу этой смеси в печь. При использовании в качестве терморегулирующего агента инертного газа этот газ подается в трубопровод отходящего из печи газа; в этом случае восстановительный газ подается только в смеситель восстановительной печи.

Способ и устройство предназначены для восстановления дисперсного оксидного сырья, размер частиц которого должен составлять 0,1-3 мм. Использование сырья с более мелкими частицами приводит к существенному увеличению высоты твердофазного реактора, при более крупных частицах замедляются скорости тепломассообменых процессов как в твердофазном реакторе, так и в жидкофазном реакторе финишного восстановления. Поэтому такое сырье необходимо измельчать.

Способ и устройство предусматривают работу в двух режимах.

Первый режим используют при предварительном восстановлении железорудного сырья до степени его восстановления, при которой доля магнетита невелика 10-20%, или при восстановлении немагнитных и слабомагнитных не содержащих железа оксидных минералов и немагнитных легирующих добавок. Второй режим используют для предварительного восстановления железорудного сырья до магнетита.

Используемые термины и определения

Твердофазный реактор - контейнер, в котором восстановление газообразным восстановителем оксидного сырья производят без его плавления.

Реактор с кипящим слоем - печь для магнетизирующего обжига в восстановительной среде тонкоизмельченного оксидного сырья в подвижном псевдоожиженном слое. Реактор содержит питатель шихты, подовые устройства с соплами, на которые подается рудное сырье, а через сопла продувается горячий ожижающий восстановительный газ, источник теплоты для создания необходимой температуры и восстановительной среды в рабочем объеме, и разгрузочное устройство.

Жидкофазный реактор - емкость, в которой восстановление оксидного сырья производят в жидком состоянии. Реактор содержит охлаждаемый корпус, к которому снизу пристыкованы устройства сбора продукта и подвода к расплаву электрического тока.

Питатель - устройство, обычно содержащее бункер с сырьем и средство его подачи с заданной скоростью.

Магнитный сепаратор - устройство для извлечения железорудного сырья с высокой магнитной восприимчивостью из многокомпонентной смеси и транспортирующей среды. Принцип действия магнитного сепаратора основан на различии магнитной восприимчивости компонент смеси.

Рудное, железорудное сырье - минеральное или техногенное сырье, содержащее один или более окислов, например железа различной валентности.

Магнетит - сильномагнитное железорудное сырье, магнитная восприимчивость которого не менее 3·10+6 м3/кг.

Исходная шихта - исходная смесь компонентов, предназначенная для получения металла.

Предвосстановленная шихта - частично восстановленная исходная шихта.

Описание чертежей

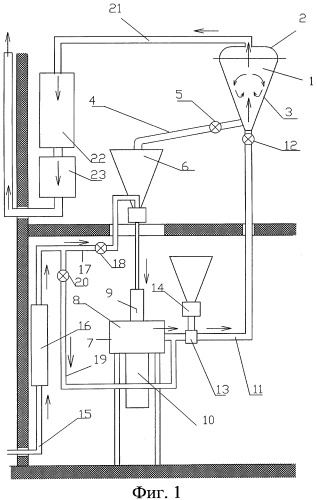

На фиг.1 схематически представлено устройство, работающее в первом режиме.

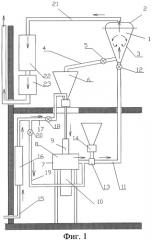

На фиг.2 схематически представлено устройство с магнитным сепаратором, работающее во втором режиме.

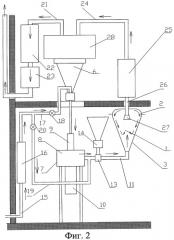

На фиг.3 приведен продольный разрез твердофазного конического реактора для работы в первом режиме и эпюры скоростей газового потока (а), а также показано изменение концентрации частиц обрабатываемой шихты в сечениях на различной высоте реактора (б).

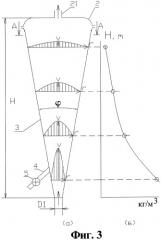

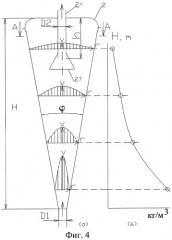

На фиг.4 приведен продольный разрез твердофазного конического реактора для работы во втором режиме и эпюры скоростей газового потока (а), а также показано изменение концентрации частиц обрабатываемой шихты в сечениях на различной высоте реактора (б).

На фиг.5 показан поперечный разрез твердофазного конического реактора в сечении А-А (фиг.3,4).

Устройство для реализации первого режима восстановления исходной шихты (фиг.1) содержит твердофазный реактор предварительного восстановления 1 с крышкой 2 и коническим корпусом 3, подсоединенную к его нижней части магистраль 4 с вентилем 5, через которую предвосстановленная шихта подается в бункер питателя 6 дуговой электропечи 7, включающей также жидкофазный реактор 8, рабочий электрод 9, устройство сбора готового продукта 10 и трубопровод 11 отходящего от печи 7 газа с вентилем 12. Конический корпус 3 реактора 1 имеет угол раскрытия ϕ° (фиг.1, 3), обеспечивающий ссыпание частиц шихты со стенок реактора 1 вниз к входному отверстию реактора 1. Питатель печи 6 включает смеситель восстановительного газа и предвосстановленной шихты, снабженный газовым затвором (на чертежах не показаны). К трубопроводу 11 посредством смесителя газа и шихты 13 подсоединен питатель исходной шихты 14.

Диаметры трубопровода 11 и входного отверстия реактора 1 - D1 (фиг.3) выполняют, возможно, большими при условии сохранения отходящим газом свойств транспортирующей среды, в соответствии с которым газодинамическая сила, действующая на частицы транспортируемой шихты, находящихся в газе, намного превышает силу тяжести частиц.

Трубопровод восстановительного газа 15 содержит механохимический фильтр 16 и разделен на две ветви: одна ветвь 17 с вентилем 18 подсоединена к смесителю питателя 6 предвосстановленной шихтой, а другая ветвь 19 с вентилем 20 подсоединена к трубопроводу 11 между реактором 8 и смесителем 13.

К крышке 2 реактора 1 подсоединен трубопровод 21 отработанного газа с теплообменником 22 и фильтром 23.

В устройстве для реализации второго режима (фиг.2) трубопровод 4 и вентили 5 и 12 исключены и в сравнении с устройством фиг.1 введены дополнительно магистраль 24 отвода смеси шихты и газа из реактора 1 со вторым теплообменником 25, заборным устройством 26 с отражательной пластиной 27, установленной на крышке 2 реактора 1, и магнитный сепаратор 28, к входному трубопроводу которого подсоединена магистраль 24, а к выходному - трубопровод 21. Сепаратор 28 установлен на бункере питателя 6 и обращен в него выходным патрубком (не показан).

Устройство функционирует следующим образом. В обоих режимах сначала на устройство сбора 10 конечного продукта печи 7 загружают металлическую "затравку". Между «затравкой» и полым рабочим электродом 9 возбуждают дуговой разряд. Устанавливают рабочие параметры установки: величину тока дуги, величину дугового промежутка, расход восстановительного газа через реакторы: жидкофазного реактора 8 финишного восстановления печи 7 посредством вентиля 18 и твердофазного конического реактора 1 предварительного восстановления посредством вентиля 20.

После наведения ванны расплава в жидкофазном реакторе 8 питателем 14 в смеситель 13 подают исходную шихту, которую смешивают с восстановительным газом и по трубопроводу 11 подают в твердофазный реактор 1, после которого в смесителе питателя печи 6 предвосстановленную шихту смешивают с газом-восстановителем и подают на зеркало ванны расплава через полость электрода 9.

В стационарном режиме отходящий от печи 7 газ подают в трубопровод 11, в который также вводят исходную шихту от питателя 14, а смесь подают к вершине конуса реактора 1.

Рассмотрим стационарный процесс в коническом реакторе 1. В активной фазе первого режима (фиг.1 и 3) потоком газа частицы шихты выносятся в верхнюю, более широкую часть реактора 1, где поток естественным образом расширяется, при удалении от оси реактора 1 поднимающая газодинамическая сила потока газа уменьшается (фиг.3а) и, когда она становится меньше силы тяжести частиц шихты, последние опускаются вдоль стенок 3 реактора 1 к его вершине. Поскольку поступающий через вершину конуса поток смеси вовлекает в свое движение вверх смесь из прилегающего к нему пространства реактора 1, опустившиеся частицы шихты вновь движутся вверх, но, находясь уже на некотором удалении от центра потока, находятся под действием меньшей подъемной силы и поднимаются на меньшую высоту. Высота реактора 1 превышает высоту подъема шихты (фиг.1, 3). Поэтому отходящий от печи 7 газ, отдав свою энергию на частичное восстановление шихты, выходит из реактора 1 с той же скоростью, с которой был введен, а частично восстановленная шихта накапливается в реакторе 1, постоянно находясь в процессе рециркуляции, и длина пути, определяющая степень восстановления вновь поступающих частиц шихты, становится все меньше. При этом частицы шихты продолжительное время циркулируют в рабочем объеме и в отработанном газе отсутствуют. Время нахождения частиц в реакторе 1 определяется опытным путем для каждого вида шихты по заданной степени восстановления оксидов шихты, верхнее значение которой определяется предельным значением концентрации частиц в реакторе 1, при которой скорость восстановления оксида начинает сильно замедляться и существенно развивается процесс слипания и окомкования частиц.

Затем при закрытых вентилях 18, 20, 12 и открытом вентиле 5 предвосстановленную шихту подают в бункер питателя печи 6 (пассивная фаза работы реактора 1). После опорожнения реактора 1 вентили 18, 20 и 12 вновь открывают, а вентиль 5 закрывают. На этом заканчивается пассивная фаза работы реактора 1 и снова начинается активная ее фаза. Все это время процесс горения дуги не прекращается и ванна расплава поддерживается в жидком состоянии.

Газ из реактора 1 посредством трубопровода 21 подают в теплообменник 22, после которого через фильтр 23 газ поступает на утилизацию его тепловой и химической энергии или выбрасывается в атмосферу.

Во втором режиме работы устройства (фиг.2, 4,) процесс предварительного восстановления и отбор частично восстановленной шихты с отработанным в реакторе 1 газом ведут непрерывно. В начале его работы концентрация частиц в восстановительном газе в рабочем объеме твердофазного реактора 1 меньше, чем в области его входного отверстия - в области D1 (фиг.4), и массовые скорости газа на входе и выходе реактора 1 равны, а массовые скорости шихты различны: массовая скорость шихты на входе превышает массовую скорость на выходе реактора 1. Это приводит к накоплению шихты в реакторе 1 и, следовательно, к повышению его концентрации в газе. При достижении концентрации сырья в газе в области заборного отверстия D2 величины, обеспечивающей равенство массовых скоростей вывода и ввода в реактор 1 шихты, рост концентрации шихты в реакторе 1 прекращается и процесс переходит в стационарный режим. Скорость восходящего движения смеси (и подъемная сила) достаточно велика, чтобы транспортировать шихту вплоть до сепаратора 28, поэтому в верхней части реактора 1 на пути потока установлен отражатель 27, после встречи с которым движение газа приобретает турбулентный характер, частицы шихты движутся к стенкам 3 реактора 1, где подъемная сила потока газа существенно меньше (фиг.4а) и часть газового потока даже меняет направление движения, увлекая за собой шихту к основанию конуса. Там частицы шихты вновь подхватываются восходящим потоком. Конусная форма реактора 1 гарантирует, что опустившиеся вниз вдоль стенок 3 реактора 1 частицы шихты будут непременно захвачены восходящим потоком газа и образования неподвижной массы шихты не произойдет. Такое вихревое движение частица шихты совершает многократно, пока не попадет в заборное устройство 26. Это дает возможность варьировать в широких пределах время пребывания частиц шихты в реакторе и, следовательно, изменять в широких пределах степень их восстановления. Предвосстановленная шихта в виде магнетита поступает в теплообменник 25, где происходит охлаждение магнетита до температуры ниже точки Кюри (627°С). После этого потоком газа магнетит переносится в магнитный сепаратор 28, в магнитном поле которого происходит отделение магнетита от газа и подача его в питатель печи 6. Газ из магнитного сепаратора по трубопроводу 21 поступает в теплообменник 22 и фильтр 23, а далее утилизируется или выбрасывается в атмосферу.

Высоту реактора Н делают равной высоте подъема частиц в реакторе 1 (фиг.2, 4). При большей высоте объем реактора 1 недоиспользуется, при меньшей высоте снижается производительность реактора 1.

Величина заглубления заборного устройства 26 в реактор 1 h определяет время пребывания шихты в реакторе 1 и степень его восстановления (превращения в магнетит). При увеличении заглубления время пребывания и степень восстановления шихты снижаются и наоборот.

Величину тока плазменной дуги устанавливают такой, чтобы обеспечивались термодинамически необходимые тепловые условия в реакционном объеме жидкофазного реактора 8. Например, при восстановлении железорудного концентрата в устройстве сбора 10 в виде медного кристаллизатора удельный тепловой поток на зеркало ванны расплава должен составлять около 5 МВт/м2, что при диаметре кристаллизатора 100 мм соответствует величине тока 1200 А. При меньшем тепловом потоке железо не восстанавливается, при большем происходит чрезмерное испарение металла.

Расход восстановительного газа через жидкофазный реактор 8 определяют расчетом и устанавливают равным 1-1,5 от термодинамически необходимого расхода. Расход газа-восстановителя или инертного газа, подаваемых в магистраль 11 посредством вентиля 20 (подача инертного газа на чертеже не показана), устанавливают такими, чтобы усредненная температура газа и шихты в реакторе 1 в результате смешения газов и шихты была в пределах 1000-1500°С. При более низкой температуре скорость процесса восстановления уменьшается. При более высокой температуре частицы оксида железа слипаются.

Использование конического высокотемпературного твердофазного реактора 1 в процессе восстановления металла позволили решить несколько технических проблем, а именно снижение энерго- и материалоемкости производства металла из оксидного сырья, снижение расхода восстановителя, уменьшение вредного воздействия на окружающую среду за счет по крайней мере трех факторов:

- уменьшения энергоемкости процесса восстановления металла, обусловленного утилизацией восстановительного и энергетического потенциалов отходящего от печи 7 газа непосредственно в восстановительном процессе устройства;

- сокращения расхода восстановительного газа, обусловленного увеличением степени его использования;

- улучшения экологических показателей процесса, находящихся в прямой связи с уменьшением энергоемкости и материалоемкости процесса.

Скорость газа в реакторе 1 в зависимости от технологических требований восстановительного процесса в отличие от реактора с кипящим слоем можно изменять в широком диапазоне: нижний предел скорости определяется из условий обеспечения пневмотранспорта шихты в газовых магистралях, а верхний предел скорости газа через реактор 1 не имеет ограничения и определяется из условий ведения восстановительного процесса шихты при оптимальных условиях в реакторе 1 (оптимальные габариты реактора, степень восстановления, степень использования восстановителя, температурный режим и др. факторы). Вследствие большой скорости газового потока, что препятствует слипанию частиц, процесс предвосстановления проводят при относительно высокой, 1000-1500°С, рабочей температуре в реакторе 1.

Таким образом, предлагаемое изобретение позволяет:

- снизить расход восстановителя на производство металла из дисперсного рудного сырья за счет использования восстановительного потенциала отходящего от печи газа в восстановительном процессе и увеличения степени использования восстановительного газа посредством увеличения рабочей температуры и скорости газа в коническом твердофазном реакторе 1 примерно в два раза по сравнению с реактором с кипящим слоем;

- снизить расход электроэнергии производства металла из дисперсного оксидного сырья за счет использования тепловой и химической энергии отходящего из печи газа в восстановительном процессе, снижения расхода восстановителя и увеличения степени предвосстановления;

- снизить материалоемкость производства металла из дисперсного оксидного сырья за счет увеличения удельной производительности процесса предвосстановления исходной шихты в ректоре 1 и уменьшения установленной мощности печи, обусловленного увеличением степени предвосстановления;

- снизить вредное воздействие на окружающую среду за счет сокращения выброса в атмосферу моно- и двуокиси углерода благодаря сокращению расхода восстановителя и исключению из процесса источников теплоты, основанных на горении топлива;

- упростить технологическую схему производства металла из дисперсного рудного сырья за счет применения более производительных реакторов 1 предварительного восстановления и сокращения их числа, а также исключения из восстановительного процесса источников теплоты, основанных на горении топлива;

- использовать любой газообразный восстановитель.

Изобретение может быть использовано на предприятиях металлургии и машиностроения для прямого получения металла из дисперсного рудного сырья с использованием газообразных и дисперсных восстановителей, в том числе природного газа и водорода.

Промышленная применимость изобретения определяется широким использованием в промышленности отдельных элементов изобретения, как это следует из описания приведенных аналогов, но в других сочетаниях и с другими техническими результатами.

Возможность реализации всех эффектов, сопровождающих предложенное в настоящем изобретении использование в процессе восстановления металла конического высокотемпературного твердофазного реактора для предварительного восстановления дисперсного оксидного сырья, установлена нами впервые и нигде не опубликована.

Подготовлено техническое задание и заключен договор с предприятием металлургического комплекса на разработку и изготовление промышленной установки в соответствии с изобретением, выполнено ее проектирование.

1. Способ прямого восстановления металлов из дисперсного рудного сырья, включающий предварительное восстановление исходной шихты, подачу предвосстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление шихты, вывод готового продукта и отходящего газа, отличающийся тем, что исходную шихту вводят в поток отходящего после финишного восстановления газа, образовавшуюся смесь подают в реактор предварительного восстановления, а предварительное восстановление исходной шихты осуществляют путем формирования упомянутой смеси в виде вертикально восходящего расширяющегося вдоль направления движения потока и обеспечения рециркуляции частиц шихты в этом потоке, затем разделяют смесь газа и частиц на газ и предвосстановленную шихту, которую подают в питатель электропечи.

2. Способ по п.1, отличающийся тем, что разделение смеси газа и частиц предвосстановленной шихты выполняют посредством газодинамических сил.

3. Способ по п.1, отличающийся тем, что разделение смеси газа и частиц предвосстановленной шихты выполняют посредством магнитной сепарации.

4. Способ по любому из пп.1-3, отличающийся тем, что в процессе предварительного восстановления исходной шихты к отходящему газу подмешивают восстановительный и/или инертный газы.

5. Устройство для прямого восстановления металлов из дисперсного рудного сырья, содержащее питатель исходной шихты, твердофазный реактор предварительного восстановления, средства подачи предвосстановленной шихты и восстановительных реагентов в дуговую электропечь, включающую питатель печи предвосстановленной шихтой, смеситель, размещенный на ее центральной оси рабочий электрод с внутренней полостью, жидкофазный реактор финишного восстановления, устройство сбора готового продукта, систему отвода отходящего от жидкофазного реактора газа, отличающееся тем, что твердофазный реактор выполнен в виде вертикально расположенного конусообразного корпуса, обращенного вниз вершиной конуса, с крышкой, к вершине конуса подведен трубопровод отходящего от жидкофазного реактора газа, к этому трубопроводу подсоединен питатель исходной шихты, а питатель электропечи установлен на смесителе.

6. Устройство по п.5, отличающееся тем, что в средство подачи предвосстановленной шихты введен трубопровод с вентилем, подсоединенный одним концом к нижней части конусного корпуса твердофазного реактора, другим концом - к питателю электропечи, а система отвода газа установлена на крышке того же реактора.

7. Устройство по п.5, отличающееся тем, что средство подачи предвосстановленной шихты снабжено магнитным сепаратором, включающим входной и выходной трубопроводы и патрубок вывода предвосстановленной шихты, установленный на питателе электропечи, при этом входной трубопровод сепаратора соединен с крышкой твердофазного реактора трубопроводом, а к выходному трубопроводу сепаратора подсоединена система отвода газа.

8. Устройство по любому из пп.5-7, отличающееся тем, что к трубопроводу отходящего газа подключен источник восстановительного и/или инертного газа.