Упрощенный способ изготовления катаных продуктов из сплавов al-zn-mg и продукты, полученные данным способом

Иллюстрации

Показать всеИзобретение относится к сплавам типа Al-Zn-Mg, а именно к сплавам, предназначенным для сварных конструкций, таких как конструкции, используемые в области морского строительства, при изготовлении кузовов автомобилей, промышленных транспортных средств и неподвижных или подвижных резервуаров. Способ включает изготовление пластины полунепрерывным литьем. Пластину выполняют из сплава, содержащего, мас.%: Mg 0,5-2,0, Mn<1,0, Zn 3,0-9,0, Si<0,50, Fe<0,50, Cu<0,50, Ti<0,15, Zr<0,20, Cr<0,50, алюминий с его неизбежными примесями - остальное, при этом Zn/Mg>1,7. Затем пластину подвергают гомогенизации и/или повторному нагреву при температуре T1, выбранной так, что 500°С≤T1≤(Ts-20°C), где Ts представляет собой температуру пережога сплава. Первая стадия горячей прокатки включает один или несколько проходов прокатки на стане горячей прокатки, причем температуру на входе Т2 выбирают такой, что (Т1-60°С)≤Т2≤(T1-5°C), а процесс прокатки проводят таким образом, чтобы температура на выходе Т3 была такой, что (T1-150°C)≤Т3≤(T1-30°C) и Т3<Т2. Полосу, полученную на упомянутой первой стадии горячей прокатки, быстро охлаждают до температуры Т4. Вторую стадию горячей прокатки упомянутой полосы проводят при температуре на входе Т5, такой что Т5≤Т4 и 200°С≤T5≤300°С. Процесс прокатки проводят таким образом, чтобы температура наматывания Т6 была такой, что (Т5-150°С)≤Т6≤(Т5-20°С). Улучшают баланс между механическими характеристиками и коррозионной стойкостью основного металла и сварного соединения наиболее простым и надежным способом. 4 н. и 30 з.п. ф-лы, 8 ил., 20 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к сплавам типа Al-Zn-Mg с высокой механической прочностью и более конкретно к сплавам, предназначенным для сварных конструкций, таких как конструкции, используемые в области морского строительства, при изготовлении кузовов автомобилей, промышленных транспортных средств и неподвижных или подвижных резервуаров.

Уровень техники

Для изготовления сварных конструкций обычно используют алюминиевые сплавы серий 5ххх (5056, 5083, 5383, 5086, 5186, 5182, 5054 и т.п.) и 6ххх (6082, 6005А и т.п.). Свариваемые сплавы 7ххх с низким содержанием меди (такие как 7020, 7108 и т.п.) тоже пригодны для изготовления сварных деталей в той мере, в которой они проявляют очень хорошие механические свойства, включая свойства после сварки. Однако упомянутые сплавы подвержены проблемам расслаивающей коррозии (в состоянии Т4 и в зоне термического влияния сварных швов) и коррозии под напряжением (в состоянии Т6).

Сплавы семейства 5ххх (Al-Mg) обычно применяют в состояниях Н1х (наклепанные), Н2х (наклепанные, затем подвергнутые неполному отжигу), Н3х (наклепанные и стабилизированные) или О (отожженные). Выбор металлургического состояния зависит от того баланса между механической прочностью, коррозионной стойкостью и деформируемостью, которого добиваются для данного применения.

Сплавы 7ххх (Al-Zn-Mg) называют сплавами «с дисперсионным твердением», что означает, что они приобретают свои механические свойства в результате осаждения (выделения вторичных фаз) дополнительных элементов (Zn, Mg). Специалист в данной области техники знает, что для получения этих механических свойств горячая обработка давлением путем прокатки или волочения (выдавливания) сопровождается термообработкой на твердый раствор, закалкой и отпуском. Эти операции, осуществляемые в большинстве случаев по отдельности, имеют целью, соответственно, растворить элементы сплава, сохранить их в виде пересыщенного твердого раствора до комнатной температуры и, наконец, осадить их контролируемым образом.

Сплавы семейства 6ххх (Al-Mg-Si) и 7ххх (Al-Zn-Mg) обычно применяют в отпущенном состоянии. В случае продуктов в форме листов или полос отпуск, придающий максимум механической прочности, обозначают как Т6 в том случае, когда обработка прокаткой или волочением сопровождается видом термообработки на твердый раствор и закалкой.

При определении размеров конструкции теми параметрами, которые определяют выбор потребителя, являются, главным образом, статические механические характеристики, то есть прочность на разрыв Rm, предел упругости Rp0,2 и удлинение при разрыве А. Другими параметрами, которые принимаются в расчет в зависимости от специфических требований намеченного применения, являются механические характеристики сварного соединения, стойкость к коррозии (расслаивающей и под напряжением) листа и сварного соединения, усталостная прочность листа и сварного соединения, устойчивость к распространению трещин, вязкость, размерная стабильность после резки или сварки, абразивная стойкость. Для каждого намеченного применения надо найти подходящий баланс между перечисленными различными свойствами.

Возможность промышленно производить катаные продукты постоянного качества с использованием как можно более простого и обладающего как можно более низкой себестоимостью способа изготовления также является важным фактором при выборе материала.

Для сплавов 7ххх (Al-Zn-Mg) существующий уровень техники предлагает несколько путей улучшения баланса свойств.

Патент GB 1419491 (British Aluminium) раскрывает свариваемый (т.е. пригодный для сварки) слав, содержащий 3,5-5,5% цинка, 0,7-3,0% магния, 0,05-0,30% циркония, необязательно вплоть до 0,05% хрома и марганца каждый, вплоть до 0,10% железа, вплоть до 0,075% кремния и вплоть до 0,25% меди.

Статья Юнга «Новые свариваемые сплавы AlZnMg» (B.J.Young, "New weldable AlZnMg alloys"), опубликованная в журнале Light Metals Industry в ноябре 1963, касается двух сплавов состава:

Zn 5,0%; Mg 1,25%; Mn 0,5%; Cr 0,15%; Cu 0,4% и

Zn 4,5%; Mg 1,2%; Mn 0,3%; Cr 0,2%.

Статья упоминает об использовании сплавов данного типа для кузовов грузовых автомобилей и в морском строительстве.

Патент FR 1501662 (Vereinigte Aluminium-Werke Aktiengesellschaft) раскрывает свариваемый сплав состава:

Zn 5,78%; Mg 1,62%; Mn 0,24%; Cr 0,13%; Cu 0,02%; Zr 0,17%,

используемый в форме листов толщиной 4 мм после термообработки на твердый раствор в течение часа при 480°С, закалки в воде и отпуска в две стадии (24 часа при 120°С плюс 2 часа при 180°С), для изготовления брони.

Патент US 5061327 (Aluminium Company of America) раскрывает способ изготовления катаного продукта из алюминиевого сплава, включающий в себя отливку пластины, гомогенизацию, горячую прокатку, повторный нагрев заготовки до температуры, находящейся в интервале от 260°С до 582°С, ее быстрое охлаждение, осадительную обработку при температуре в интервале от 93°С до 288°С, затем холодную или горячую прокатку при температуре, не превышающей 288°С.

Проблема, подлежащая разрешению

Проблема, которую пытается решить настоящее изобретение, заключается прежде всего в том, чтобы улучшить баланс определенных свойств сплавов Al-Zn-Mg в форме листов или полос, а именно баланс между механическими характеристиками (определяемыми для основного металла и для сварного соединения) и коррозионной стойкостью (отслаивающая коррозия и коррозия под напряжением). Кроме того, задачей является получение упомянутых продуктов как можно более простым и надежным способом, позволяющим изготовить их с как можно более низкой себестоимостью.

Раскрытие изобретения

Первым объектом настоящего изобретения является способ изготовления промежуточного катаного продукта из алюминиевого сплава типа Al-Zn-Mg, включающий в себя следующие стадии, на которых:

а) полунепрерывным литьем изготовляют пластину, содержащую (в массовых процентах):

Mg 0,5-2,0; Mn<1,0; Zn 3,0-9,0; Si<0,50; Fe<0,50;

Cu<0,50; Ti<0,15; Zr<0,20; Cr<0,50;

остальное - алюминий с его неизбежными примесями, в котором Zn/Mg>1,7;

b) подвергают упомянутую пластину гомогенизации и/или повторному нагреву до температуры Т1, выбранной так, что 500°С≤Т1≤(ТS-20°С), где ТS представляет собой температуру пережога сплава,

с) осуществляют первую стадию горячей прокатки, включающую в себя один или несколько проходов прокатки на стане горячей прокатки, причем температуру на входе Т2 выбирают такой, что (Т1-60°С)≤Т2≤(Т1-5°С), а процесс прокатки проводят таким образом, чтобы температура на выходе Т3 была такой, что (Т1-150°С)≤Т3≤(Т1-30°С) и Т3<Т2;

d) охлаждают полосу, полученную на упомянутой первой стадии горячей прокатки, при помощи подходящего средства до температуры Т4;

е) осуществляют вторую стадию горячей прокатки упомянутой полосы на сдвоенном прокатном стане, причем температуру на входе выбирают такой, что Т5≤Т4 и 200°С≤Т5≤300°С, а процесс прокатки проводят таким образом, чтобы температура наматывания Т6 была такой, что (Т5-150°С)≤Т6≤(Т5-20°С).

Вторым объектом является продукт, который может быть получен способом согласно изобретению, необязательно - после дополнительных стадий холодной деформации и/или термообработки, и который имеет предел упругости Rр0,2 по меньшей мере 250 МПа, прочность на разрыв Rm по меньшей мере 280 МПа и удлинение при разрыве по меньшей мере 8%. Предпочтительно Rр0,2 составляетпо меньшей мере 290 МПа, а Rm - по меньшей мере 330 МПа.

Третьим объектом является применение продукта, полученного способом согласно изобретению, для изготовления сварных конструкций.

Еще одним объектом является сварная конструкция, реализованная с использованием по меньшей мере двух продуктов, которые могут быть получены способом согласно изобретению, отличающаяся тем, что ее предел упругости в сварном соединении между двумя упомянутыми продуктами составляет по меньшей мере 200 МПа.

Краткое описание фигур

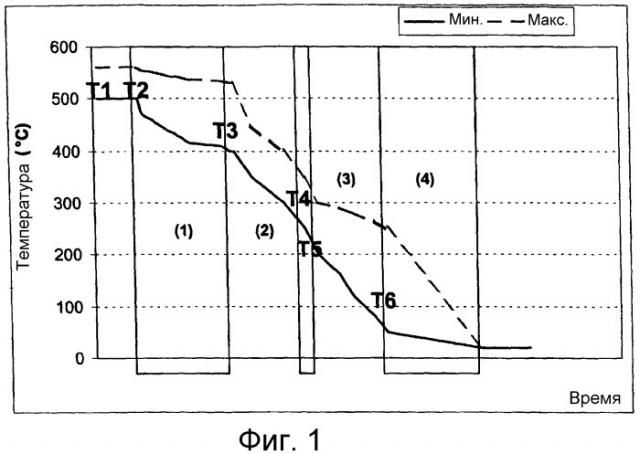

Фиг.1 представляет типичный технологический процесс изготовления в виде диаграммы время-температура. Цифровые метки соответствуют различным стадиям способа:

(1) Первая стадия горячей прокатки

(2) Охлаждение

(3) Вторая стадия горячей прокатки

(4) Намотка и охлаждение в рулоне

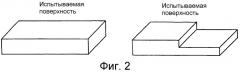

Фиг.2 представляет образцы, используемые для испытаний на коррозионное расслаивание.

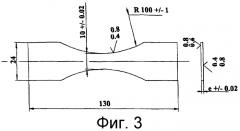

Фиг.3 представляет образцы, используемые для испытаний на коррозию под напряжением. Размеры даны в миллиметрах.

Фиг.4 дает принцип испытания при медленной деформации растяжения (коррозия под напряжением).

Фиг.5 сравнивает предел упругости в направлении L (черные точки, соединенные черной кривой) и потерю массы во время испытания на расслаивающую коррозию (столбики) для промежуточного продукта согласно изобретению и пяти различных видов термообработки упомянутого промежуточного продукта.

Фиг.6 сравнивает микротвердость по Виккерсу в зоне сварки для трех различных сваренных образцов.

Фиг.7 сравнивает сопротивление разрушению Kr как функцию размера трещины («дельта а», что обозначает Δa) для шести различных листов.

Фиг.8 сравнивает скорость распространения трещин da/dN в листе согласно изобретению относительно листа согласно известному уровню техники.

Подробное описание изобретения

Если не упомянуто противоположное, все указания, связанные с химическим составом сплавов, выражены в массовых процентах. Следовательно, под математическим выражением «0,4 Zn» понимают 0,4-процентное содержание цинка, выраженное в массовых процентах; это в равной мере относится к другим химическим элементам. Обозначение сплавов следует правилам Алюминиевой Ассоциации (Aluminum Association), известным специалисту в данной области. Металлургические состояния определены в европейском стандарте EN 515. Химический состав нормализованных алюминиевых сплавов определен, например, в стандарте EN 573-3. Если не указано противоположное, статические механические характеристики, то есть прочность на разрыв Rm, предел упругости Rp0,2 и удлинение при разрыве А, металлических листов определены испытанием на растяжение согласно стандарту EN 10002-1, при этом место и направление отбора образцов определены в стандарте EN 485-1.

Скорость распространения трещин da/dN определена согласно стандарту ASTM E647, устойчивость к разрушению KR - согласно стандарту ASTM E 561, сопротивление расслаивающей коррозии (называемой также коррозионным расслаиванием) определено согласно стандарту ASTM G34 (испытание EXCO) или ASTM G85-A3 (испытание SWAAT); дополнительные сведения для упомянутых испытаний, а также для еще более специфических испытаний приведены ниже в описании и в примерах.

Заявитель удивительным образом обнаружил, что можно изготовлять катаные продукты из сплава 7ххх, которые демонстрируют очень хороший баланс свойств, в частности, в сваренном состоянии, при помощи упрощенного способа, в котором термообработку на твердый раствор, закалку и отпуск осуществляют во время горячей обработки давлением путем прокатки.

Способ согласно изобретению может быть осуществлен на сплавах Al-Zn-Mg в широком диапазоне химического состава: Zn 3,0-9,0%, Mg 0,5-2,0%, при этом сплав может также содержать Mn<1,0%, Si<0,50%, Fe<0,50%, Cu<0,50%, Cr<0,50%, Ti<0,15%, Zr<0,20%, а также неизбежные примеси.

Содержание магния должно находиться в диапазоне от 0,5 до 2,0%, а предпочтительно от 0,7 до 1,5%. Ниже 0,5% получают механические свойства, которые являются неудовлетворительными для многих применений, а выше 2,0% констатируют ухудшение коррозионной стойкости сплава. Кроме того, выше 2,0% магния становится неудовлетворительной закаливаемость сплава, что ухудшает эффективность способа согласно изобретению.

Содержание марганца должно быть менее 1,0%, а предпочтительно менее 0,60%, для того, чтобы ограничить подверженность расслаивающей коррозии и чтобы сохранить хорошую закаливаемость. Содержание, не превосходящее 0,20%, является более предпочтительным.

Содержание цинка должно находиться в диапазоне от 3,0 до 9,0%, а предпочтительно от 4,0 до 6,0%. Ниже 3,0% механические характеристики становятся слишком низкими для того, чтобы представлять технический интерес, а выше 9,0% констатируют ухудшение коррозионной стойкости сплава, а также ухудшение закаливаемости.

Отношение Zn/Mg должно быть более 1,7 для того, чтобы позволить остаться в области составов, которые получают выгоду от дисперсионного твердения.

Содержание кремния должно быть менее 0,50% для того, чтобы не ухудшить ни отношение к коррозии, ни сопротивление разрушению. По тем же самым причинам содержание железа также должно быть менее 0,50%.

Содержание меди должно быть менее 0,50%, а предпочтительно менее 0,25%, что позволяет ограничить подверженность питтинговой коррозии и сохранить хорошую закаливаемость. Содержание хрома должно быть менее 0,50%, что позволяет ограничить подверженность расслаивающей коррозии и сохранить хорошую закаливаемость. Содержание титана должно быть менее 0,15%, а содержание циркония менее 0,20%, для того чтобы избежать образования вредных первичных фаз; по Zr предпочитают не превышать 0,15%.

Является полезным добавление одного или нескольких элементов, выбранных из группы, состоящей из Sc, Y, La, Dy, Ho, Er, Tm, Lu, Hf, Yb; их концентрация не должна превосходить следующие значения:

Sc<0,50%, а предпочтительно <0,20%,

Y<0,34%, а предпочтительно <0,17%,

La<0,10%, а предпочтительно <0,05%,

Dy<0,10%, а предпочтительно <0,05%,

Ho<0,10%, а предпочтительно <0,05%,

Er<0,10%, а предпочтительно <0,05%,

Tm<0,10%, а предпочтительно <0,05%,

Lu<0,10%, а предпочтительно <0,05%,

Hf<1,20%, а предпочтительно <0,50%,

Yb<0,50%, а предпочтительно <0,25%.

Под термином «закаливаемость» здесь подразумевают способность сплава закаливаться в достаточно широкой области скоростей закалки. Таким образом, сплав, называемый легкозакаливаемым, представляет собой такой сплав, для которого скорость охлаждения во время закалки не сильно влияет на потребительские свойства (такие как механическая прочность или коррозионная стойкость).

Способ согласно изобретению включает в себя следующие стадии:

а) литье пластины (или плиты) под прокатку из алюминиевого сплава согласно одному из известных способов, причем упомянутый сплав имеет состав, указанный выше;

b) гомогенизацию и/или дополнительный нагрев упомянутой пластины под прокатку при температуре T1, находящейся в интервале от 500°С до (ТS-20°С), где ТS представляет собой температуру пережога сплава, в течение времени, достаточного для гомогенизации сплава, и доведение ее до температуры, необходимой для продолжения процесса;

с) первую стадию горячей прокатки упомянутой пластины, обычно при помощи реверсивного прокатного стана с такой температурой на входе Т2, что (Т1-60°С)≤Т2≤(Т1-5°С), причем процесс прокатки проводят таким образом, чтобы температура на выходе Т3 была такой, что (Т1-150°С)≤Т3≤(Т1-30°С) и Т3<Т2;

d) охлаждение полосы, полученной на упомянутой первой стадии прокатки, до температуры Т4 с помощью подходящего средства (подходящим способом);

е) вторую стадию горячей прокатки упомянутой полосы, обычно при помощи сдвоенного прокатного стана, причем температуру на входе Т5 выбирают такой, что Т5≤Т4 и 200°С≤Т5≤300°С, причем процесс прокатки проводят таким образом, чтобы температура наматывания Т6 была такой, что (Т5-150°С)≤Т6≤(Т5-20°С).

Температура пережога ТS является величиной, известной специалисту в данной области техники, который определяет ее, например, непосредственным образом при помощи калориметрии на необработанном образце отливки или с помощью термодинамического расчета с учетом фазовых диаграмм. Температуры Т2 и Т5 соответствуют температуре поверхности (чаще всего, верхней поверхности) пластины или полосы, измеренной непосредственно перед ее входом в стан горячей прокатки; выполнение упомянутого измерения может осуществляться согласно методам, известным специалисту в данной области.

В выгодном варианте осуществления температуру Т3 выбирают такой, что (Т1-100°С)≤Т3≤(Т1-30°С). В другом выгодном варианте осуществления температуру Т2 выбирают такой, что (Т1-30°С)≤Т2≤(Т1-5°С). В другом выгодном варианте осуществления Т6 выбирают такой, что (Т5-150°С)≤Т6≤(Т5-50°С).

Предпочтительно выбирать температуру Т3 таким образом, чтобы она была выше температуры сольвуса сплава. Температура сольвуса определяется специалистом в данной области при помощи дифференциальной калориметрии. Поддержание Т3 выше температуры сольвуса дает возможность минимизировать крупнозернистое осаждение фаз типа MgZn2. Предпочтительно, чтобы эти фазы образовывались контролируемым образом в виде мелкодисперсных осадков во время наматывания или после наматывания. Контроль температуры Т3 является таким образом особенно критичным. Температура Т4 также является критичным параметром способа.

Между стадиями b) и с), с) и d) и d) и е) температура не должна снижаться ниже точно определенного значения. В частности, желательно, чтобы температура на входе в стан горячей прокатки во время стадии (е), которую осуществляют преимущественно на сдвоенном прокатном стане, была, по существу, равна температуре полосы после охлаждения, что требует либо достаточно быстрого перемещения полосы с одного прокатного стана на другой, либо, предпочтительным образом, поточного (in-line) процесса. В предпочтительном варианте осуществления способа согласно изобретению стадии b), c), d) и e) осуществляют поточным образом, т.е. элемент объема данного металла (в форме пластины под прокатку или катаной полосы) переходит с одной стадии на другую без промежуточного хранения, способного привести к неконтролируемому снижению его температуры, что сделает неизбежным промежуточный подогрев. Фактически, способ согласно изобретению основан на точном изменении температуры в ходе стадий b), c), d) и e); фиг.1 иллюстрирует вариант осуществления изобретения.

Охлаждение на стадии d) может быть осуществлено при помощи любого средства (способа), обеспечивающего достаточно быстрое охлаждение, такого как погружение, опрыскивание, принудительное конвекционное охлаждение или комбинация перечисленных способов. В качестве примера, пропускание полосы через камеру закалки опрыскиванием, последующее пропускание через камеру закалки за счет естественной или принудительной конвекции и последующее пропускание через вторую камеру закалки опрыскиванием дает хорошие результаты. Напротив, охлаждение за счет естественной конвекции как единственный способ является недостаточно быстрым, будь то в полосе или в рулоне. Обычно, на данной стадии способа охлаждение в рулоне не дает удовлетворительных результатов.

После наматывания (стадия (е)) рулону можно позволить охладиться. Продукт, полученный на стадии (е), может быть подвергнут другим операциям, таким как холодная прокатка, отпуск или резка. В выгодном варианте осуществления изобретения промежуточный катаный продукт согласно изобретению подвергают холодной деформации, составляющей от 1% до 9%, и/или дополнительной термообработке, включающей в себя одну или несколько выдержек (термических площадок) при температурах, находящихся в интервале от 80°С до 250°С, причем упомянутая дополнительная термообработка может быть осуществлена до, после или во время упомянутой холодной деформации.

Способ согласно изобретению задуман таким образом, чтобы иметь возможность осуществлять поточно три операции термообработки, которые обычно осуществляют раздельно: термообработку на твердый раствор (осуществляемую согласно изобретению во время первой стадии горячей прокатки), закалку (осуществляемую согласно изобретению во время охлаждения полосы), отпуск (осуществляемый согласно изобретению во время охлаждения рулона). Более конкретно, способ согласно изобретению может быть осуществлен таким образом, что не будет необходимости в повторном нагреве продукта после того, как он введен в реверсивный стан горячей прокатки, при этом каждую стадию упомянутого способа осуществляют при более низкой температуре, чем предыдущую. Это позволяет экономить энергию. Промежуточный катаный продукт, полученный способом согласно изобретению, может быть использован таким как есть, то есть не подвергая его другим стадиям способа, которые модифицируют его металлургическое состояние; это является предпочтительным. Если необходимо, он может быть подвергнут другим стадиям способа, которые модифицируют его металлургическое состояние, таким как холодная прокатка.

По сравнению со способом, в котором упомянутые три стадии осуществляют раздельно, способ согласно изобретению иногда может приводить, для данного сплава, к слегка менее хорошим статическим механическим характеристикам. Зато, в некоторых случаях, он приводит к улучшению устойчивости к разрушению, а также к улучшению коррозионной стойкости, особенно после сварки. Это было установлено, в частности, для ограниченной области состава, как это будет объяснено впоследствии. Баланс свойств, который получают с использованием способа согласно изобретению, является по меньшей мере столь же интересным, как тот баланс, который получают при обычном способе изготовления, в котором термообработку на твердый раствор, закалку и отпуск осуществляют раздельно и который приводит к состоянию Т6. Вместе с тем, способ согласно изобретению является значительно более простым и менее дорогостоящим, чем известные способы. Преимущественно, он приводит к промежуточному продукту, толщина которого находится в диапазоне от 3 мм до 12 мм: выше 12 мм наматывание становится технически трудным, а ниже 3 мм, помимо технических трудностей горячей прокатки в указанном диапазоне толщин, полоса подвергается опасности слишком охладиться.

Как это будет объяснено ниже, область предпочтительного состава для осуществления способа согласно изобретению характеризуется следующими значениями: Zn 4,0-6,0, Mg 0,7-1,5, Mn<0,60 и предпочтительно Cu<0,25. Сплавы, проявляющие хорошую закаливаемость, являются предпочтительными, и среди этих сплавов предпочитают сплавы 7020, 7003, 7004, 7005, 7008, 7011, 7018, 7022 и 7108.

Особенно выгодным осуществление способа согласно изобретению является на сплаве типа 7108 при следующих условиях: Т1=550°С, Т2=540°С, Т3=490°С, Т4=270°С, Т5=270°С, Т6=150°С.

Продукты из сплавов Al-Zn-Mg согласно изобретению могут быть сварены любыми известными способами сварки, такими как сварка МИА (сварка металлическим электродом в среде инертного газа) или ВИА (дуговая сварка вольфрамовым электродом в среде инертного газа), сварка трением, лазерная сварка, сварка электронным пучком. Сварочные испытания были осуществлены на листах с Х-образной скошенной кромкой, сваренных полуавтоматической МИА-сваркой с ровным ходом, с присадочной проволокой из сплава 5183. Сварка была осуществлена в направлении, перпендикулярном прокатке. Механические испытания на сваренных образцах были осуществлены согласно методу, выдвигаемому фирмой Det Norske Veritas (DNV) в их документе «Rules for classification of Ships - Newbuilding - Materials and Welding - Part 2 Chapter 3: Welding» от января 1996 г. Согласно данному методу ширина растягиваемого образца составляет 25 мм, сварной шов выравнивают по отвесу симметрично, и используемая длина образца, так же как и длина используемого тензодатчика, задана выражением (W+2·е), где параметр W обозначает ширину шва, а параметр е обозначает толщину образца.

Более конкретно, заявитель констатировал, что МИА-сварка продуктов согласно изобретению приводит к сварным соединениям, характеризующимся более высокими пределом упругости и пределом прочности на растяжение, чем в случае сплава, изготовленного согласно обычному технологическому процессу (Т6). Данный результат, который выражается в определенном преимуществе для механосварных конструкций, то есть конструкций, в которых зона сварки играет структурную роль, является удивительным в той мере, в которой статические свойства несваренного металла являются скорее более слабыми, чем в состоянии Т6.

Коррозионная стойкость основного металла и сварных соединений была оценена при помощи испытаний SWAAT и EXCO. Испытание SWAAT позволяет оценить степень устойчивости к коррозии (в частности, к расслаивающей коррозии) алюминиевых сплавов обычным образом. Так как способ согласно изобретению приводит к продукту с сильно волокнистой структурой, важно убедиться в том, что упомянутый продукт хорошо устойчив по отношению к расслаивающей коррозии, которая развивается в основном в тех продуктах, в которых обнаруживают волокнистую структуру. Испытание SWAAT описано в приложении А3 к стандарту ASTM G85. Испытание SWAAT является циклическим испытанием. Каждый цикл продолжительностью два часа состоит из фазы увлажнения продолжительностью 90 минут (относительная влажность 98%) и периода опрыскивания продолжительностью тридцать минут раствором, приготовленным (на литр) из соли для искусственной морской воды (смотри табл.1 по поводу состава, который соответствует стандарту ASTM D1141) и 10 мл ледяной уксусной кислоты. Значение рН данного раствора находится в интервале от 2,8 до 3,0. Температура в течение всей продолжительности цикла находится в диапазоне от 48°С до 50°С. В данном испытании испытываемые образцы наклонены под углом от 15° до 30° по отношению к вертикали. Испытание было осуществлено с длительностью 100 циклов.

| Таблица 1Состав соли для искусственной морской воды | ||||||||||

| NaCl | MgCl2 | Na2SO4 | CaCl2 | KCl | NaHCO3 | KBr | H3BO3 | SrCl2 | NaF | |

| г/л | 24,53 | 5,20 | 4,09 | 1,16 | 0,69 | 0,20 | 0,10 | 0,027 | 0,025 | 0,003 |

Испытание EXCO продолжительностью 96 часов описано в стандарте ASTM G34. Оно предназначено главным образом для определения стойкости к расслаивающей коррозии алюминиевых сплавов, содержащих медь, но может также быть применено для сплавов Al-Zn-Mg (см. J. Marthinussen, S. Grjotheim, «Qualification of new aluminium alloys», 3rd International Forum on Aluminium Ships, Haugesund, Норвегия, май 1998).

Для упомянутых двух типов испытаний были использованы прямоугольные образцы, одна сторона которых была защищена клейкой алюминиевой лентой (чтобы воздействовать только на другую сторону) и поверхность которых, предназначенная для воздействия, была либо оставлена такой как есть, либо была обработана до полутолщины на половине поверхности образца и оставлена с полной толщиной на другой половине. Схемы образцов, использованных для каждого из этих испытаний, представлены на фиг.2 (расслаивающая коррозия) и 3 (коррозия под напряжением).

Заявитель установил, что продукт согласно изобретению проявлял степень устойчивости к расслаивающей коррозии, эквивалентную той, которую получают в случае стандартного продукта (идентичный или близкий сплав в состоянии Т6).

Особенно предпочтительный продукт согласно изобретению содержит от 4,0 до 6,0% цинка, от 0,7 до 1,5% магния, менее 0,60%, а еще более предпочтительно менее 0,20% марганца и менее 0,25% меди. Такой продукт демонстрирует потерю массы менее 1 г/дм2 во время испытания SWAAT (100 циклов) и менее 5,5 г/дм2 во время испытания EXCO (96 ч) перед отпуском или после отпуска, соответствующего, самое большее, 15 ч при 140°С.

Коррозионная стойкость под напряжением была охарактеризована при помощи метода медленной деформации растяжения (от англ. «Slow Strain Rate Testing»), описанного, например, в стандарте ASTM G129. Данное испытание является более быстрым и более дискриминирующим, чем методы, заключающиеся в определении предельного напряжения неразрыва при коррозии под напряжением. Принцип испытания при медленной деформации растяжения, схематически представленный на фиг.4, заключается в сравнении свойств при деформации растяжения в инертной среде (воздухе лаборатории) и в агрессивной среде. Падение статических механических свойств в коррозионной среде соответствует подверженности коррозии под напряжением. Наиболее чувствительными характеристиками при испытании на деформацию растяжения являются удлинение при разрыве А и максимальное напряжение (в сужении) Rm. Использовали удлинение при разрыве, которое является определенно более дискриминирующей величиной, чем максимальное напряжение. Однако необходимо было убедиться в том, что понижение статических механических характеристик действительно соответствует коррозии под напряжением, определяемой как синергетическое и одновременное действие механической нагрузки и окружающей среды. Таким образом, было предложено осуществить также испытания на деформацию растяжения в инертной среде (воздух лаборатории) после предварительной выдержки образца без напряжения в агрессивной среде в течение того же самого промежутка времени, что и при испытании на деформацию растяжения, осуществляемом в данной среде. Подверженность коррозии под напряжением определяют в таком случае при помощи индекса I, определенного как

Критические аспекты испытания на деформацию растяжения касаются выбора образца для деформации растяжения, скорости деформации и коррозионного раствора. Был использован образец с вырезами, имеющими радиус кривизны 100 мм, что позволяет локализовать деформацию и сделать испытание еще более суровым. Образец был взят в продольном направлении (L) или в продольно-поперечном направлении (TL). Что касается скорости нагружения, то является признанным, в частности, для сплавов Al-Zn-Mg (смотри статью «Коррозия под напряжением кристаллов Al-5Zn-1,2Mg в среде с 30 г/л NaCl» (Corrosion sous contrainte de cristaux Al-5Zn-1,2Mg en milieu NaCl 30 g/l), T.Magnin et C.Dubessy, опубликованную в Memoires et Etudes Scientifiques Revu de Metallurgie в октябре 1985, стр.559-567), что слишком быстрая скорость не позволяет проявиться явлениям коррозии под напряжением, а слишком медленная скорость маскирует коррозию под напряжением. В предварительном испытании заявитель определил скорость деформации в 5·10-7 с-1 (соответствующую скорости перемещения ползуна 4,5·10-4 мм/мин), которая позволяет максимизировать эффекты коррозии под напряжением; именно эта скорость была затем выбрана для испытания. Что касается используемой агрессивной окружающей среды, то проблема того же самого типа возникает при таком измерении, где слишком агрессивная среда маскирует коррозию под напряжением, а слишком слабоагрессивная окружающая среда не позволяет выявить явление коррозии. С целью приближения к реальным условиям применения, а также максимизации эффектов коррозии под напряжением, для данного испытания использовали раствор искусственной морской соли (смотри описание ASTM D1141 с составом, приведенным в табл.1). Для каждого случая были испытаны по меньшей мере три образца.

Заявитель обнаружил, что способ согласно изобретению позволяет получить продукты, которые в области составов, ограниченной по отношению к той области составов, в которой способ согласно изобретению может быть осуществлен, а именно Zn 4,0-6,0%, Mg 0,7-1,5%, Mn<0,60 и Cu<0,25, имеют новые микроструктурные характеристики. Эти микроструктурные характеристики приводят к особенно интересным потребительским свойствам и, в частности, к лучшей коррозионной стойкости.

В таких продуктах согласно изобретению ширина свободной от осадков зоны (PFZ=precipitation free zone) на границах зерен составляет более 100 нм, предпочтительно находится в диапазоне от 100 до 150 нм, а еще более предпочтительно в диапазоне от 120 до 140 нм; упомянутая ширина намного больше аналогичной величины для сравнимых продуктов согласно известному уровню техники (т.е. того же самого состава, той же толщины и полученных стандартным способом Т6), для которых ее значение не превосходит 60 нм. Также установили, что осадки типа MgZn2 на границах зерен имеют средний размер более 150 нм, а предпочтительно находящийся в диапазоне от 200 до 400 нм, в то время как данный размер в продуктах согласно известному уровню техники на превосходит 80 нм. Кроме того, упрочняющие осадки типа MgZn2 являются определенно более крупными в продукте согласно изобретению, чем в сравнимом продукте согласно известному уровню техники. Это указывает на то, что в способе согласно изобретению закалка не является столь же быстрой, как в обычном способе с термообработкой на твердый раствор в печи и последующей отдельной закалкой. Ясно, что способ согласно изобретению не позволяет избежать некоторого осаждения крупных фаз, начиная с температуры Т4. Однако во время осуществления способа согласно изобретению надо заботиться о том, чтобы скорость закалки была бы достаточно высокой и чтобы осаждение было достигнуто при как можно более низкой температуре. Упомянутые фазы не должны осаждаться в большом количестве (массово) при температуре, находящейся в интервале между Т4 и Т5.

Упомянутые количественные микроструктурные анализы были осуществлены методом просвечивающей электронной микроскопии с ускоряющим напряжением 120 кВ на образцах, взятых на полутолщине в направлениях L-TL и утоненных электролитически при помощи двойной струи в смеси 30%-ная HNO3+метанол при -35°С под напряжением 20 В.

Также установили, что продукт, полученный способом согласно изобретению, имеет волокнистую зернистую структуру, т.е. присутствуют зерна, толщина которых или отношение толщина/длина которых является определенно более малым, чем для продуктов согласно известному уровню техники. Для сведения, в продукте согласно изобретению зерна в направлении толщины (короткий поперечный размер) меньше 30 мкм, предпочтительно меньше 15 мкм, а еще более предпочтительно меньше 10 мкм, и их отношение толщина/длина составляет более 60, а предпочтительно более 100, в то время как в сравнимом продукте согласно известному уровню техники зерна имеют размер в направлении толщины (короткий поперечный размер) более 60 мкм и отношение толщина/длина определенно менее 40.

Листы и полосы, изготовленные способом согласно настоящему изобретению, в частности те, которые базируются на ограниченной области составов, определяемой содержаниями Zn 4,0-6,0%, Mg 0,7-1,5%, Mn<0,60 и предпочтительно Cu<0,25, могут быть выгодно использованы для изготовления деталей автомобилей, промышленных транспортных средств, автомобильных или железнодорожных цистерн и при строительстве в морской среде.

Все листы и полосы, изготовленные способом согласно настоящему изобретению, особенно хорошо подходят для сварной конструкции; они могут быть сварены любыми известными способами сварки, которые являются обычными для сплавов данного типа. Можно сваривать листы согласно изобретению между собой или с другими листами из алюминия или алюминиевого сплава, используя подходящую присадочную (электродную) проволоку. Сваривая два или множество листов согласно изобретению, можно получить конструкции, обладающие после сварки пределом упругости (измеренным так, как описано выше), составляющим по меньшей мере 200 МПа. В предпочтительном варианте осуществления данная величина составляет по меньшей мере 220 МПа. Прочность на разрыв сварного соединения, измеренная после старения в течение по меньшей мере одного месяца, составляет по меньшей мере 250 МПа, а в предпочтительном варианте осуществления по меньшей мере 280 МПа, более предпочтительно по меньшей мере 300 МПа. В предпочтительном варианте осуществления получают зону термического влияния, которая демонстрирует твердость по Виккерсу, составляющую по меньшей мере 100, предпочтительно по меньшей мере 110, а еще более предпочтительно по меньшей мере 115; указанная твердость является по меньшей мере столь же высокой, как твердость основных листов, которые имеют наименее высокую твердость.

Удивительным образом заявитель установил, что продукт, полученный способом согласно изобретению, в предпочтительной области составов (Zn 4,0-6,0%, Mg 0,7-1,5%, Mn<0,60) проявляет более высокое сопротивление истиранию песком (износостойкость), чем сравнимые продукты. Заявитель установил, что упомянутая износостойкость не зависит простым образом ни от механических хар