Способ управления теплоэнергетическим режимом электролизера для получения алюминия

Иллюстрации

Показать всеИзобретение относится к способу управления технологическим процессом электролиза алюминия для стабилизации теплоэнергетического режима электролизера. В способе управления для получения максимального выхода по току поддерживают температуру электролита tel, перегрев электролита tsh и избыток Al2F3 в электролите вблизи оптимальных значений. Ввиду наличия сильного взаимного влияния указанных параметров друг на друга стратегия управления электролизером состоит в расчете следующих корректировок электролиза, а именно численного значения добавки к уставке напряжения и численного значения добавки фторида алюминия к базовой дозе, которые, произведенные вместе, приведут состояние электролизера в оптимальную зону из любой области пространства параметров. Реализация способа управления теплоэнергетического режима электролизера для получения алюминия улучшает технико-экономические показатели электролиза за счет поддержания оптимального состояния электролизера, позволяющего ему работать с максимальным выходом по току. 8 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия, и может быть использовано в автоматизированных системах управления технологическим процессом электролиза алюминия для стабилизации теплоэнергетического режима электролизера.

Важнейшими показателями, прямо влияющими на выход по току электролизера, являются избыточное содержание фторида алюминия AlF3 в электролите и температура электролита TEL (см., например G.Р.Tarcy, К.Torklep, "Current Efficient in Prebake and Soderberg", Light Metals 2005, p.319-334) [1]. B отечественной практике электролиза вместо избытка AlF3 применяют обратный параметр - молекулярное (криолитовое) отношение NaF/AlF3 (КО). По данным [1] снижение TEL на 1°С повышает выход по току на 0,19%, для электролизеров с обожженными анодами и на 0,17% для электролизеров Содерберга. Повышение избытка AlF3 в электролите на 1% (снижение КО примерно на 0,05 ед.) повышает выход по току на 0,56%, для электролизеров с обожженными анодами и на 1,35% для электролизеров Содерберга. Отмечена точка оптимума TEL, при которой достигается максимум выхода по току, равная 950°С. Величина оптимального избытка AlF3 не указана.

Повышение избытка AlF3 в электролите (снижение КО) ограничено возможностями стабилизации теплоэнергетического режима. Показателем, характеризующим стабильность теплоэнергетического режима электролизера, является эффективный перегрев электролита TSH, известный как разность между температурой электролита TEL и температурой ликвидуса электролита TLIQ. Температура ликвидуса электролита определяется его составом и в первую очередь избытком AlF3 (см., например, A.Solheim, S.Rolseth, E.Skybakmoen, L.Stoen, E.Sterten, and T.Store, "Liquidus temperature and alumina solubility in the system Na3AlF6-AlF3-LiF-CaF2-MgF2", Light Metals, 1995, p.451-460) [2]. Перегрев электролита ТSH является важнейшим параметром электролиза, он определяет скорость растворения глинозема в электролите (см., например, Ю.Г.Михалев, А.Б.Браславский, Л.А.Исаева, «Влияние криолитового отношения, перегрева электролита и добавок фторида калия на скорость растворения глинозема», Сборник докладов XI международной конференции «Алюминий Сибири-2005»; г.Красноярск) [3]. Перегрев электролита TSH влияет также на величину боковых настылей и таким образом на теплообмен электролизера с окружающей средой, так как тепловые потери через боковую настыль составляют около 35% от всех тепловых потерь электролизера (см., например, К.Grotheim and H.Kvande Ed.: "Introduction to Aluminium Electrolysis - Understanding the Hall-Heroult Process", Aluminium-Verlag, Dusseldorf, 1993) [4].

Обобщая известные сведения [1, 2, 3, 4], можно утверждать, что для получения максимального выхода по току необходимо поддерживать температуру электролита TEL вблизи значения 950°С и обеспечивать оптимальную величину перегрева электролита TSH в диапазоне 8-12°С при максимально возможном избытке AlF3 (минимально возможное КО).

Из всех технологических операций, производимых на электролизере, наиболее серьезное влияние на TEL, TSH и избыток AlF3 оказывает регулирование междуполюсного расстояния МПР и дозирования AlF3 (см., например J.Thonstad, P.Fellner, G.M.Haarberg, J.Hives, H. Kavende, A.Sterten: "Aluminium Electrolysis - Fundamental of the Hall-Heroult Process". 3 rd Edition, Aluminium-Verlag, Dusseldorf, 2001 [5], Peter. M.Entner, "Control of AlF3 Concentration", Light Metals 1992, 369-377) [6].

Известен способ регулирования температуры электролита на электролизере при производстве алюминия, состоящий в непосредственном измерении температуры электролита за определенные интервалы времени и определении средней температуры электролита за цикл обслуживания электролизера. Измеренную среднюю температуру электролита сравнивают с заданной температурой, и если измеренная средняя температура электролита меньше заданной, то заданное сопротивление электролизера увеличивают. Увеличение заданного сопротивления приводит к увеличению МПР, что повышает приход энергии и приводит к повышению температуры электролита. Если измеренная средняя температура электролита больше заданной, то заданное сопротивление электролизера уменьшают. Уменьшение заданного сопротивления приводит к уменьшению МПР, что снижает приход энергии и приводит к снижению температуры электролита (US 005882499, Aluminium Pechiney, C25C 3/06, Mar.16, 1999) [7]. Способ [7] позволяет регулировать температуру электролита, однако не учитывает влияния температуры электролита на перегрев электролита.

Недостатком способа [7] является также то, что при изменении температуры электролита происходит изменение его состава вследствие плавления настыли (поступление криолита и уменьшение избытка AlF3 - повышение КО) или замерзания настыли (перехода криолита в твердое состояние и увеличение избытка AlF3 - снижение КО). Изменение избытка AlF3 приводит к изменению температуры ликвидуса ТLIQ и перегрева электролита TSH. Изменение величины настыли приводит к изменению теплообмена и влияет на температуру электролита TEL. Регулирование температуры электролита изменением заданного сопротивления (регулированием МПР) без учета текущего значения перегрева электролита приводит к постоянному смещению избытка AlF3 и перегрева электролита TSH от их оптимальных значений, а также колебаниям температуры электролита TEL с длительным периодом, обусловленным запаздыванием реакции TEL на изменения избытка AlF3.

Наиболее близким по совокупности существенных признаков к предложенному способу является способ управления электролизером для получения алюминия, заключающийся в поддержании теплоэнергетического режима электролизера в заданных пределах путем регулирования междуполюсного расстояния МПР и избытка фторида алюминия AlF3 в электролите, включающий измерение технологических параметров и их усреднение, сравнение измеренных значений технологических параметров с заданными и корректировки добавки к уставке напряжения и добавки фторида алюминия к базовой дозе (Torsten Rieck, Martin Iffert, Peter White, Renuka Rodrigo, Rik Kelchtermans: "Increased Current Efficient and Reduced Energy Consumption at the Trimet Smelter ESSEN using 9 Box Matrix Control". Light Metals 2003, p.449-456) [8].

Стратегия управления способа [8] состоит из девятиразмерной таблицы, в которой, во-первых, выбирается заданная температура электролита (например, 960°С) и диапазон запрета ее регулирования (например, 955-965°С). Во-вторых, выбирается заданная температура ликвидуса (например, 950°С) и диапазон запрета ее регулирования (например, 945-955°С).

По измерениям температуры электролита и температуры ликвидуса с помощью датчика определяют, в какой из 9-ти ячеек таблицы электролизер работает в данный момент. Каждая ячейка имеет точное предписание корректировать либо уставку напряжения, либо добавку AlF3 к базовой дозе для того, чтобы переместить электролизер в центральную - целевую ячейку (ячейка 5).

Недостаток способа [8] заключается в том, что корректируют либо уставку напряжения (МПР), либо добавку AlF3 к базовой дозе без учета взаимовлияния, что не позволяет удерживать состояние электролизера вблизи оптимальной области. Такое регулирование не учитывает текущее состояние электролизера, в частности уровень метала, уровень электролита, магнитогидродинамическую (МГД) нестабильность. Например, при низком уровне металла или наличии МГД нестабильности МПР снижать нельзя. Если высокая температура электролита вызвана нарушениями в работе анода, также МПР снижать нельзя.

Другой недостаток способа [8] заключается в том, что целевая ячейка (ячейка 5) содержит множество состояний электролизера, среди которых встречается состояние с перегревом электролита, равным нулю, когда температура электролита равна 955°С и температура ликвидуса равна 955°С. При таком состоянии в электролите начинается процесс кристаллизации, что недопустимо для электролиза. Но согласно способу [8] нахождение в целевой ячейке 5 электролизера считается нормой и никаких действий по корректировке не предусмотрено. Среди состояний целевой ячейки 5 встречается и такое, при котором перегрев электролита равен 20°С (температура электролита равна 965°С, температура ликвидуса равна 945°С). При таком состоянии боковая настыль может расплавиться до футеровки, что может привести к разрушению боковой стенки катода и прорыву расплава электролита. Но согласно способу [8] нахождение в целевой ячейке 5 электролизера считается нормой и никаких действий по корректировке не предусмотрено. Все это не позволяет электролизеру работать в оптимальном теплоэнергетическом режиме и достичь максимальных значений выхода по току.

Задачей патентуемого изобретения является устранение отмеченных недостатков, а именно повышение качества управления теплоэнергетическим режимом электролизера за счет поддержания температуры электролита TEL, перегрева электролита TSH и избытка AlF3 в электролите вблизи оптимальных значений с учетом текущего состояния электролизера, с целью обеспечения работы электролизера с максимальным выходом по току, что и является техническим результатом изобретения.

Технический результат изобретения достигается тем, что в способе управления электролизером для получения алюминия, заключающемся в поддержании теплоэнергетического режима электролизера в заданных пределах путем регулирования междуполюсного расстояния МПР и избытка фторида алюминия AlF3 в электролите, включающем измерение технологических параметров и их усреднение, сравнение измеренных значений технологических параметров с заданными и корректировки добавки к уставке напряжения и добавки фторида алюминия к базовой дозе дополнительно выбирают заданное значение перегрева электролита ТSH0, сравнивают измеренное значение перегрева электролита TSH с заданным TSH0, рассчитывают показатель режима регулирования σR в диапазоне от 0 до 1 посредством логики Фаззи, рассчитывают базовую дозу фторида алюминия, и с учетом показателя режима регулирования σR, посредством логики Фаззи, взаимозависимо, рассчитывают корректировки: численные значения добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе.

Способ может характеризоваться тем, что перегрев электролита ТSH, температуру ликвидуса электролита TLIQ и температуру электролита TEL, измеряют прибором, оснащенным беспроводной системой передачи данных.

Способ может характеризоваться тем, что измеренные значения перегрева электролита TSH и температуры ликвидуса TLIQ перед усреднением корректируют путем суммирования добавки, значение которой определяют с учетом влияния на них содержания в электролите глинозема Al2О3 и операций «замены анодов», «выливки», «анодного эффекта» на электролизере, если они произошли не более чем за 2 часа до измерения.

Способ может характеризоваться тем, что для расчета показателя режима регулирования σR выбирают не менее семи технологических параметров, например:

- уровень металла;

- уровень электролита:

- ток серии;

- напряжение электролизера;

- магнитогидродинамическая стабильность;

- нарушения на аноде;

- перепад напряжения на подине.

Способ может характеризоваться тем, что нормируют выбранные технологические параметры в диапазоне от -2 до +2 по формуле:

Хн=2(ХИЗМ-ХР)/ΔХ,

где: Хн - нормированное значение технологического параметра,

ХИЗМ - измеренное значение технологического параметра,

ХP - заданное значение технологического параметра,

ΔХ - максимально возможное отклонение технологического параметра в любую сторону, при этом разбивают диапазон нормированных значений на 5 терм множеств, которые интерпретируются как -2, -1, 0, +1, +2, при этом функции принадлежности выбирают вида Гаусиана и функции дефазификации - вида Сигмоиды.

Способ может характеризоваться тем, что рассчитывают численное значение показателя режима регулирования σR по синтаксическим правилам вида ЕСЛИ - ТОГДА, составленным экспертами, по шкале от 0 до 1, при этом если σR=0, то численное значение добавки к уставке напряжения должно быть минимальным, а добавки фторида алюминия к базовой дозе максимальным, и наоборот, если σR=1, то численное значение добавки к уставке напряжения должно быть максимальным, а добавки фторида алюминия к базовой дозе минимальным.

Способ может характеризоваться тем, что рассчитывают базовую дозу фторида алюминия с учетом возраста электролизера и содержания фтора во фторированном глиноземе по формуле:

где: BF - базовая доза фторида алюминия, кг/тAl;

К1 и К2 - коэффициенты, зависящие от типа и конструкции электролизера;

х - возраст электролизера, мес;

PEL - суточная производительность электролизера, т;

А - количество подаваемого фторированного глинозема, кг/тAl;

%F - содержание фтора во фторированном глиноземе, %.

Способ может характеризоваться тем, что для взаимозависимого расчета численного значения добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе в пространстве технологических параметров электролиза, состоящем из двух координат: перегрева электролита TSH и температуры ликвидуса TLIQ наносят целевую точку с координатами: заданное значение перегрева электролита ТSH0 и заданное значение температуры ликвидуса TLIQ0; и вокруг целевой точки выделяют три области состояний электролизера:

оптимальная зона ;

опасная зона ;

аварийная зона ;

где λ1, λ2, λ3, γ1, γ2, γ3, γ4 - константы, задающие границы указанных зон, определяют экспериментальным путем.

Способ может характеризоваться тем, что с учетом показателя режима регулирования σR, взаимозависимо, рассчитывают численное значение добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе по синтаксическим правилам вида ЕСЛИ - ТОГДА, составленным по результатам математического моделирования, по шкале от -300 до 300 мВ для ΔU и по шкале от -1·BF до 3·ВF, для ΔAlF3, где ВF - базовая доза фторида алюминия, при этом разбивают диапазон значений показателя режима регулирования σR на 3 терм множества, которые интерпретируются следующим образом: «МПР», «НОРМА», «ФТОРИД»; разбивают диапазон отклонений перегрева электролита от заданного значения ΔTSH на 5 терм множеств, которые интерпретируются следующим образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО»; разбивают диапазон отклонений температуры ликвидуса от заданного значения ΔTLIQ на 5 терм множеств, которые интерпретируются следующим образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО»; и функции принадлежности выбирают вида треугольник и функции дефазификации - вида треугольник.

Сущность изобретения поясняется на чертежах, где:

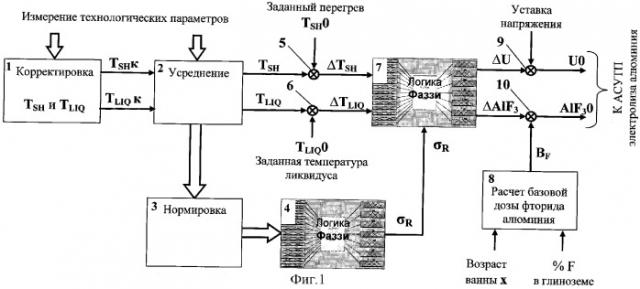

на фиг.1 представлена структурная схема способа управления теплоэнергетическим режимом электролизера для получения алюминия;

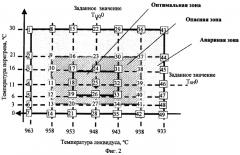

на фиг.2 представлено пространство параметров электролизера с целевой точкой и обозначением зон вокруг нее;

на фиг.3 представлен пример отображения результатов расчета программного модуля «система управления электролизером по перегреву электролита» для электролизеров с самообжигающимся анодом типа С8-БМ.

В основе патентуемого способа лежат следующие предпосылки. Как указывалось выше, для получения максимального выхода по току необходимо поддерживать температуру электролита TEL, перегрев электролита TSH и избыток AlF3 в электролите вблизи оптимальных значений. Ввиду наличия сильного взаимного влияния указанных параметров друг на друга стратегия управления электролизером должна состоять в расчете таких корректировок электролиза: численного значения добавки к уставке напряжения и численного значения добавки фторида алюминия к базовой дозе, которые, произведенные вместе, приведут состояние электролизера в оптимальную зону из любой области пространства параметров.

В способе прототипе [8] не выбирают заданное значение перегрева электролита, а корректировки уставки напряжения и добавки фторида алюминия к базовой дозе выполняют раздельно, при этом не учитывают их взаимное влияние и текущее технологическое состояние электролизера. Такое управление не позволяет работать электролизеру в оптимальном теплоэнергетическом режиме.

В патентуемом изобретении предлагается более совершенный способ управления электролизером, основанный на использовании логики Фаззи для расчета взаимозависимых корректировок уставки напряжения и добавки фторида алюминия к базовой дозе по отклонениям перегрева электролита ΔТSH и температуры ликвидуса ΔTLIQ, от заданных значений с учетом текущего технологического состояния электролизера.

В предлагаемом способе общими с прототипом являются следующие операции: поддержание теплоэнергетического режима электролизера в заданных пределах путем регулирования междуполюсного расстояния МПР и избытка фторида алюминия AlF3 в электролите, включающее измерение технологических параметров и их усреднение, сравнение измеренных значений технологических параметров с заданными и корректировки добавки к уставке напряжения и добавки фторида алюминия к базовой дозе.

По отношению к прототипу у предлагаемого способа имеются следующие особенности.

Во-первых, дополнительно выбирают заданное значение перегрева электролита TSH0. Выбор именно этой координаты для управления электролизером обусловлен тем, что перегрев электролита TSH, как указывалось выше, определяет теплоэнергетический режим и в то же время задает температуру электролита TEL. Удерживая перегрев электролита ТSH в сочетании с температурой ликвидуса TLIQ вблизи выбранных (оптимальных) заданных значений обеспечивают нахождение в оптимальной зоне температуры электролита TEL и избытка AlF3 в электролите, что в комплексе позволяет работать электролизеру с максимальным выходом по току.

Во-вторых, для учета текущего технологического состояния электролизера рассчитывают показатель режима регулирования σR в диапазоне от 0 до 1 посредством логики Фаззи. Электролизер может находиться в некотором технологическом состоянии, например, низкий уровень металла, нарушения в работе анода, наличие МГ нестабильности, которое накладывает ограничение на регулирование МПР либо избытка ALF3 в электролите. Ограничение одной корректировки должно быть скомпенсировано изменением другой корректировки. Показатель режима регулирования σR определяет, какую корректировку следует усилить, а какую уменьшить, при этом если σR=0, то численное значение добавки к уставке напряжения должно быть минимальным, а добавки фторида алюминия к базовой дозе максимальным, и наоборот, если σR=1, то численное значение добавки к уставке напряжения должно быть максимальным, а добавки фторида алюминия к базовой дозе минимальным. Для расчета показателя режима регулирования σR выбирают не менее семи технологических параметров, например:

- уровень металла;

- уровень электролита:

- ток серии;

- напряжение электролизера;

- магнитогидродинамическая стабильность;

- нарушения на аноде;

- перепад напряжения на подине.

Выбранные технологические параметры характеризуют те состояния электролизера, которые определяют показатель режима регулирования σR. Выбирают технологические параметры из базы данных информационно - технологической системы алюминиевого завода и АСУ ТП электролиза алюминия, например, АРМ «СМиТ» и АСУТП «СААТ», что обеспечивает автоматический расчет показателя режима регулирования σR (см., например RU 2245400 С1, «Инженерно-технологический центр», С25С 3/20, 03.11.2003) [10]. Выбранные технологические параметры электролизера нормируют в диапазоне от -2 до +2 по формуле:

Хн=2(Хизм-Хр)/ΔХ,

где: Хн - нормированное значение технологического параметра,

Хизм - измеренное значение технологического параметра,

Хр - заданное значение технологического параметра,

ΔХ - максимально возможное отклонение технологического параметра в любую сторону. Нормировка технологических параметров обеспечивает универсальность способа по отношению к различным типам и конструкциям электролизеров.

В-третьих, рассчитывают базовую дозу фторида алюминия с учетом возраста электролизера и содержания фтора во фторированном глиноземе по формуле:

где: BF - базовая доза фторида алюминия, кг/тAl;

К1 и К2 - коэффициенты, зависящие от типа и конструкции электролизера;

х - возраст электролизера, мес;

PEL - суточная производительность электролизера, т;

А - количество подаваемого фторированного глинозема, кг/тAl;

%F - содержание фтора во фторированном глиноземе, %.

Формула получена экспериментальным путем. Расход фтора при электролизе с течением времени (увеличением возраста электролизера) увеличивается, что необходимо учитывать. Например, для электролизеров с самообжигающимся анодом типа С8-БМ K1=12,27, K2=1,48. В электролизер вместе с «чистым» глиноземом подают также фторированный глинозем, поступающий с газоочистных установок, такое поступление фтора в электролит также необходимо учитывать.

В-четвертых, с учетом показателя режима регулирования σR, взаимозависимо рассчитывают численное значение добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе посредством логики Фаззи по синтаксическим правилам вида ЕСЛИ - ТОГДА, составленным по результатам математического моделирования с помощью программы для ЭВМ Учебно-консультационная программа «Виртуальный электролизер» (Свидетельство №2003610551, «Инженерно-технологический центр», 28.02.2003), по шкале от -300 до 300 мВ для ΔU и по шкале от -1·ВF до 3·ВF, для ΔAlF3, где ВF - базовая доза фторида алюминия.

Для взаимозависимого расчета численного значения добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе в пространстве технологических параметров электролиза, состоящем из двух координат: перегрева электролита TSH и температуры ликвидуса ТLIQ наносят целевую точку с координатами: заданное значение перегрева электролита TSH0 и заданное значение температуры ликвидуса TLIQ0; и вокруг целевой точки выделяют три области состояний электролизера:

оптимальная зона

опасная зона

аварийная зона

где λ1, λ2, λ3, γ1, γ2, γ3, γ4 - константы, задающие границы указанных зон, определяют экспериментальным путем. Данные зоны описывают границы терм множеств для отклонений перегрева электролита ΔTSH и температуры ликвидуса ΔТLIQ, от заданных значений, используемых логикой Фаззи при расчете численных значений добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе. Диапазон отклонений перегрева электролита от заданного значения ΔТSH при расчете разбивают на 5 терм множеств, которые интерпретируются следующим образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО». Диапазон отклонений температуры ликвидуса от заданного значения ΔТLIQ разбивают на 5 терм множеств, которые интерпретируются аналогичным образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО». Диапазон значений показателя режима регулирования σR разбивают на 3 терм множества, которые интерпретируются следующим образом: «МПР», «НОРМА», «ФТОРИД»; и функции принадлежности выбирают вида треугольник и функции дефазификации - вида треугольник. Расчет добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе посредством логики Фаззи позволяет учитывать неопределенности технологического состояния и обеспечивает перераспределение корректировок в зависимости от текущего состояния электролизера при различных отклонениях перегрева электролита ΔТSH и температуры ликвидуса ΔTLIQ от заданных значений.

В-пятых, перегрев электролита TSH, температуру ликвидуса электролита TLIQ и температуру электролита TEL измеряют прибором, который обеспечивает передачу результатов измерений в базу данных по беспроводной системе передачи данных непосредственно сразу после измерения, например МИТЭЛИК.

В-шестых, измеренные значения перегрева электролита TSH и температуры ликвидуса TLIQ перед усреднением корректируют путем суммирования добавки, значение которой определяют с учетом влияния на них содержания в электролите глинозема Al2О3 и операций «замены анодов», «выливки», «анодного эффекта» на электролизере, если они произошли не более чем за 2 часа до измерения. Величины добавок определяют экспериментально. Содержание в электролите Al2О3 на момент измерения определяют косвенно, путем расчета по первой производной напряжения (псевдосопротивления) электролизера (см., например, RU 2233914 С1, «Инженерно-технологический центр», С25С 3/20, 29.04.2003) [9].

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

Сущность способа поясняется на примере функционирования способа управления теплоэнергетическим режимом электролизера для получения алюминия, структурная схема которого представлена на фиг.1.

Согласно технологической инструкции производятся измерения технологических параметров электролизера, значения которых заносятся в базу данных информационно-технологической системы алюминиевого завода. Измеренные значения перегрева электролита TSH и температуры ликвидуса TLIQ поступают на блок 1, где они корректируются с учетом содержания в электролите глинозема Al2О3, операций «замены анодов», «выливки», «анодного эффекта» на электролизере, если они произошли не более чем за 2 часа до измерения. При поступлении результатов измерений производят выборку из базы данных численного значения первой производной напряжения на момент измерения и производят корректировку температуры ликвидуса путем добавки в пропорции от 0,01 до 5°С на 1 мВ/мин. Численное значение пропорции определяют экспериментально для каждого типа электролизера. Далее проверяют, выполнялись ли на электролизере операции «замена анодов», «выливка», «анодный эффект» в течение 2 часов перед измерением, и если да, производят корректировку перегрева электролита, путем добавки в пропорции от -4 до 4°С/час, в зависимости от операции и времени прошедшего от выполнения операции до момента измерения. Численные значения этих добавок определяют экспериментально для каждого типа электролизера. Откорректированные значения перегрева электролита TSHк и температуры ликвидуса TLIQк поступают на усреднение в блок 2.

Затем производится выбор из базы данных информационно-технологической системы необходимого набора технологических параметров, которые подаются на блок 2, где происходит усреднение данных. Причем для каждого параметра устанавливается индивидуальный период усреднения, зависящий от частоты его измерения. Усредненные значения технологических параметров подаются в блок 3, где производится нормировка параметров в диапазоне от -2 до +2. Величина нормированного диапазона определена на основании экспертных оценок. Допустимые отклонения технологических параметров определены технологической инструкцией.

Нормированные значения параметров поступают на блок 4, где рассчитывают посредством логики Фаззи численное значение показателя режима регулирования σR. При этом разбивают диапазон нормированных значений на 5 терм множеств, которые интерпретируются как -2, -1, 0, +1, +2 ввиду того, что нормированные значения технологических параметров разделены на пять зон. Зона 0 - параметр в норме, зона +1 параметр мало выше нормы, зона +2 - параметр много выше нормы, зона -1 - параметр мало ниже нормы, зона -2 - параметр много ниже нормы.

Используя такой подход, связывают взаимодействие анализируемых параметров с технологическим состоянием электролизера. При этом если σR=0, то численное значение добавки к уставке напряжения должно быть минимальным, а добавки фторида алюминия к базовой дозе максимальным, и наоборот, если σR=1, то численное значение добавки к уставке напряжения должно быть максимальным, а добавки фторида алюминия к базовой дозе минимальным. Численные значения показателя режима регулирования для различных технологических состояний электролизера определялись по экспертным оценкам. В таблице 1 приведен фрагмент результатов экспертных оценок показателя режима регулирования σR.

Синтаксические правила вида ЕСЛИ-ТОГДА логики Фаззи для расчета σR составлялись на основе указанной таблицы 1, каждая строка образовывала одно правило. Например, рассмотрим строку 4 табл.1. Синтаксическое правило запишется как: ЕСЛИ уровень металла есть -2, и уровень электролита есть -2, и ток серии есть 0, и напряжение электролизера есть 0, и МГД нестабильность есть +2, и нарушение анода есть +1, и напряжение подины есть 0, ТОГДА показатель режима регулирования σR=0,3. При этом показатель режима регулирования σR определяют по шкале от 0 до 1. Функции принадлежности логики Фаззи выбирают вида Гаусиана и функции дефазификации - вида Сигмоиды.

В пространстве технологических параметров электролизера, состоящем из двух координат: перегрева электролита TSH и температуры ликвидуса TLIQ наносят целевую точку с координатами: заданное значение перегрева электролита ТSH0 и заданное значение температуры ликвидуса TLIQ0 - п.25 (фиг.2). Вокруг целевой точки выделяют три области состояний электролизера:

оптимальная зона п.п.17, 18, 19, 23, 26, 31, 32, 33 (фиг.2);

опасная зона п.п.9-13, 16, 20, 23, 27, 30, 35, 37-41 (фиг.2);

аварийная зона п.п.1-7, 8, 14, 15, 21, 12, 28, 29, 36, 42, 43-49 (фиг.2).

Константы, задающие границы указанных зон определенны экспериментально и, например, для электролизеров с самообжигающимся анодом типа С8-БМ имеют следующие значения:

λ1=5°C; λ2=10°C; λ3=15°C;

γ1=5°С; γ2=8°С; γ3=11°С; γ4=19°С.

Данные зоны описывают границы терм множеств для отклонений перегрева электролита ΔTSH и температуры ликвидуса ΔТLIQ, от заданных значений, используемых логикой Фаззи при расчете численных значений добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе.

Усредненные значения перегрева электролита TSH и температуры ликвидуса TLIQ с блока 2 поступают на сумматоры 5 и 6 соответственно. В сумматоре 5 сравнивают откорректированное значение перегрева электролита TSHк с заданным значением ТSH0 и вычисляют отклонение перегрева электролита от заданного ΔTSH. В сумматоре 6 сравнивают откорректированное значение температуры ликвидуса TLIQ к с заданным значением TLIQ0 и вычисляют отклонение температуры ликвидуса от заданного ΔТLIQ. Отклонения от заданных значений ΔТSH и ΔТLIQ поступают на блок 7. На этот же блок поступает показатель режима регулирования σR, рассчитанный в блоке 4.

В блоке 7 (фиг.1) посредством логики Фаззи рассчитывают численные значения добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе. Диапазон отклонений перегрева электролита от заданного значения ΔТSH при расчете разбивают на 5 терм множеств, которые интерпретируются следующим образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО». Диапазон отклонений температуры ликвидуса от заданного значения ΔТLIQ разбивают на 5 терм множеств, которые интерпретируются аналогичным образом: «АВАРИЙНО ВЫСОКО», «ОПАСНО ВЫСОКО», «НОРМА», «ОПАСНО НИЗКО», «АВАРИЙНО НИЗКО». Диапазон значений показателя режима регулирования σR разбивают на 3 терм множества, которые интерпретируются следующим образом: «МПР», «НОРМА», «ФТОРИД.

Используя такой подход, связывают отклонение перегрева электролита и температуры ликвидуса от заданных значений, учитывая текущее технологического состояние электролизера (показатель режима регулирования) с величиной добавки к уставке напряжения и добавки фторида алюминия к базовой дозе. Численные значения добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе для различных состояний электролизера были определены математическим моделированием с помощью программы для ЭВМ Учебно-консультационная программа «Виртуальный электролизер». Фрагмент результатов моделирования приведен в таблице 2, где ВF базовая доза фторида алюминия

Синтаксические правила вида ЕСЛИ-ТОГДА логики Фаззи для расчета численных значений добавки ΔU к уставке напряжения и добавки фторида алюминия ΔAlF3 к базовой дозе составлялись на основе указанной таблицы 2, каждая строка образовывала одно правило. Например, рассмотрим строку 5 табл.1. Синтаксическое правило запишется как: ЕСЛИ отклонение перегрева ΔТSH есть АВАРИЙНО ВЫСОКО, и отклонение температуры ликвидуса ΔТLIQ есть АВАРИЙНО ВЫСОКО и режим регулирования σR есть МПР, ТОГДА добавка к напряжению = -160 мВ и добавка фторида алюминия = 1,3·ВF. При этом численное значение добавки ΔU к уставке напряжения определяют по шкале от -300 до 300 мВ и добавки фторида алюминия ΔAlF3 к базовой дозе по шкале от -1·BF до 3·ВF, где ВF - базовая доза фторида алюминия. Функции принадлежности выбирают вида треугольник и функции дефазификации - вида треугольник.

В блоке 8 (фиг.1) рассчитывают базовую дозу ALF2, которая поступает на сумматор 10, где происходит суммирование базовой дозы и добавки ΔAlF3, поступающей с блока 7. В сумматоре 9 производится суммирование добавки ΔU к уставке напряжения, поступающей с блока 7 и уставки напряжения. Суммарное значение с сумматора 9 образует заданное напряжение U0, и с сумматора 10 - заданную дозу фторида алюминия AlF30. Заданные значения напряжения электролизера и дозы фторида алюминия передаются далее в АСУТП электролиза алюминия для исполнения.

Способ осуществляется в следующей последовательности:

1. Выполняются измерения технологических параметров электролизера (согласно, технологической инструкции).

2. Заносятся значения измеренных параметров, в базу данных информационно-технологической системы алюминиевого завода.

3. Корректируют измеренные значения перегрева электролита TSH и температуры ликвидуса TLIQ с учетом содержания в электролите глинозема Al2О3, операций «замены анодов», «выливки», «анодного эффекта» на электролизере, если они произошли не более чем за 2 часа до измерения.

4. Усредняют технологические параметры методом скользящего среднего за период от одного до тридцати суток.

5. Выбирают необходимые параметры (не менее семи) из информационно-технологической системы алюминиевого завода и АСУ ТП электролиза алюминия, например, АРМ «СМиТ», АРМ «МАХ» и АСУТП «СААТ».

6. Нормируют технологические параметры в диапазоне от -2 до +2.

7. Рассчитывают численное значение показателя режима регулирования σR посредством логики Фаззи.

8. Выбирают заданное значени