Звукоизоляционная плита из акрилатного стекла

Иллюстрации

Показать всеИзобретение относится к плитам из акрилатного стекла, используемым в качестве элеметов звукоизолирующих экранов, и к способам их получения. Техническая задача - улучшение механических свойств и погодной устойчивости плит, уменьшение образования осколков и горючести. Предложена плита из акрилатного стекла размером 2×2 метра или больше при толщине более 8 мм, в которой для предотвращения разлета осколков при растрескивании плиты в акрилатное стекло заделаны нити, полосы, решетки или сетки из несовместимого с акрилатным стеклом материала, а акрилатное стекло содержит наполнители (тальк, доломит, естественные сростки талька и доломита, слюду, кварц, хлорит, оксид или гидроксид алюминия, глины, диоксид кремния, силикаты, карбонаты, фосфаты, сульфаты, сульфиды, оксиды металлов, размолотое стекло, стеклянные шарики, керамика, каолин, фарфор, кристобалит, полевой шпат и/или мел), причем доля наполнителей из расчета на всю массу плиты (за вычетом массы заделанных нитей, полос, решеток или сеток) лежит в пределах от 40 до 80 процентов массы. Предложен также способ получения таких плит. 2 н. и 13 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к плитам из акрилатного стекла, а также к их использованию в качестве звукоизоляционных плит, в частности, в качестве элемента звукоизолирующих экранов.

При защите людей от шума транспортных средств с давних пор используются звукозащитные валы, звукоизолирующие экраны и звукоизоляционные фасады. В связи с тем, что звукозащитные валы занимают много места, их насыпают прежде всего на открытых пространствах, тогда как в городской застройке, при строительстве мостов, а часто и около рельсовых путей используют звукоизолирующие экраны и звукоизоляционные фасады.

Для занимающих мало места звукоизолирующих экранов в прошедшие годы нашли практическое применение такие материалы, как дерево, металл и бетон, когда речь идет о непрозрачных материалах, а также минеральные стекла и пластмассы для прозрачных ограждений.

Прозрачные звукоизолирующие экраны из полимерных материалов делают, в частности, из полиметилметакрилата (оргстекла) или, соответственно, из формовочных масс, основанных на полиметилметакрилате, поскольку этот материал наряду с исключительной прозрачностью и выдающимися оптическими свойствами характеризуется прекрасной звукоизолирующей способностью при хороших физико-механических свойствах (выдерживает удары брошенных камней).

К недостаткам прозрачных звукоизолирующих экранов относится, конечно, их сравнительно высокая стоимость, из-за чего прозрачные элементы используют в общем случае только тогда, когда водителя автомобиля или пассажира рельсового транспортного средства, несмотря на высокие стены, нельзя полностью отгородить от окружающего пространства. Это нужно, например, для исключения возможного "туннельного эффекта" на мостах, когда, не в последнюю очередь ввиду высокой стоимости, перешли к тому, чтобы делать эти экраны не полностью прозрачными.

В связи с этим существует серьезная потребность в занимающих мало места элементах из акрилатного стекла с прекрасной звукоизолирующей способностью и неплохими механическими свойствами, причем эти элементы должны быть к тому же экономически доступными. По возможности эти элементы должны быть заметно дешевле, чем известные плиты из акрилатного стекла. К тому же на практике давно существует потребность в соответствующих элементах, которые, будучи непрозрачными, могут легко комбинироваться с прозрачными звукоизоляционными плитами из акрилатного стекла, в частности, в том, что касается техники установки и крепежных приспособлений.

Важно также, что известные прозрачные звукоизоляционные плиты из пластмасс представляют собой, как правило, акрилатное стекло с размером примерно 2×2 метра, из-за чего у больших звукоизолирующих экранов расстояние между стойками определяется расстоянием от одного элемента экрана до другого. Если же хотят увеличить расстояние между стойками, например до 3×2 метра или до 4×2 метра, то приходится увеличивать толщину плит. Несмотря на это при использовании акрилатных стекол расчеты аэродинамического сопротивления показывают, что при определенных экстремальных ветровых нагрузках даже толщины 25, 30 или 35 мм оказывается недостаточно для того, чтобы соответствовать предъявляемым требованиям, не говоря уже о высокой стоимости соответствующих толстых плит из акрилатного стекла.

В соответствии с этим было бы также желательно улучшить механические свойства новых звукоизоляционных плит, например модуль упругости, по сравнению с плитами из акрилатного стекла для защиты от шума для того, чтобы можно было увеличить расстояние между стойками и благодаря этому еще больше снизить общую стоимость звукоизолирующих экранов.

Кроме того, цель изобретения состояла в создании плиты, которая может быть использована в качестве звукоизоляционного элемента и которая лишь в незначительной мере ухудшает хорошее эстетическое впечатление от звукозащитного экрана из прозрачного акрилатного стекла.

Еще одна цель настоящего изобретения состояла в том, чтобы создать защищающие от шума плиты, которые отличаются особенно хорошей устойчивостью к действию погодных факторов и которые в отдельных случаях могут быть выполнены и как самоочищающиеся системы.

И, наконец, именно для звукоизоляционных плит из пластмасс надо решить еще одну проблему. Если эти плиты установлены около транспортных путей, то при столкновении транспортного средства со звукоизоляционным элементом может возникнуть серьезная проблема, состоящая в том, что образуются опасные осколки или происходит воспламенение пластмассовых элементов. При этом опасность, исходящая от осколков или горящих звукоизоляционных элементов, может оказаться очень серьезной. В соответствии с этим существует острая потребность в звукоизоляционных плитах из пластмасс с улучшенной безопасностью в отношении образования осколков и горючести.

Поставленные задачи, а также другие, которые, правда, не были названы буквально, но вытекают как само собой разумеющиеся из обсуждаемых здесь взаимосвязей или которые являются прямым следствием этих взаимосвязей, решаются с помощью описанной в пункте 1 формулы изобретения плиты из акрилатного стекла.

Целесообразные модификации соответствующих изобретению звукоизоляционных плит входят в объем притязаний, относящихся к пункту 1 подпунктов.

Что касается применения соответствующих изобретению плит, то в относящемся к этой категории пункте представлено решение и этой задачи.

Благодаря тому что плита из акрилатного стекла имеет размеры 2×2 метра или больше и толщину более 8 мм, в предпочтительном случае более 12 мм, и что в акрилатное стекло заделаны нити, полосы, решетки или сетки из материала, который на случай образования осколков при растрескивании не интегрирован в акрилатное стекло, а также благодаря введению в его состав непрозрачных наполнителей в количестве из расчета на всю массу плиты (за вычетом массы заделанных материалов) от 40 до 80 мас.%, удается путем, который нельзя было предугадать заранее, создать звукоизоляционный непрозрачный элемент в виде плиты для использования в звукоизолирующих экранах, который идеальным образом может быть скомбинирован с уже известными прозрачными звукоизоляционными плитами из акрилатного стекла и который имеет целый ряд других, часто очень неожиданных, преимуществ.

В первую очередь здесь следует назвать выдающиеся механические свойства соответствующих изобретению звукоизоляционных плит из акрилатного стекла. Так, например, соответствующая изобретению непрозрачная плита характеризуется значениями прочности при растяжении, разрывного усилия, модуля упругости (при растяжении), прочности на изгиб, модуля упругости (в испытании на изгиб) и термических коэффициентов расширения, которые в некоторых случаях заметно превосходят соответствующие значения для прозрачного звукоизоляционного материала из акрилатного стекла при тех же самых размерах плит и толщине.

Очень важное преимущество представляет высокое значение модуля упругости соответствующих изобретению непрозрачных звукоизоляционных плит из акрилатного стекла. Высокое значение модуля упругости по сравнению с прозрачной звукоизоляционной плитой из акрилатного стекла без наполнителя позволяет устанавливать звукоизолирующий экран с большими расстояниями между подставками и опорами. Благодаря этому снижается общая стоимость звукоизолирующего экрана.

Кроме того, соответствующие изобретению звукоизоляционные плиты при обычных для настоящего времени размерах могут иметь намного меньшую толщину по сравнению с известными прозрачными звукоизоляционными плитами из акрилатного стекла и это не сказывается отрицательным образом на механических или звукоизоляционных свойствах. Желаемая степень шумоподавления обеспечивается более высоким значением массы на единицу поверхности, несмотря на уменьшенную толщину плиты.

Кроме того, наполнители обычно значительно дешевле, чем используемое в качестве матричного материала акрилатное стекло, вследствие чего значительное снижение стоимости достигается и благодаря высокому содержанию наполнителя.

Соответствующие изобретению плиты с высокой степенью наполнения отличаются и улучшенной огнестойкостью; это означает, что в соответствии с ZTV LSW 88 они считаются огнестойкими, но в дополнение к этому они также относятся к классу пожароопасности В2, то есть в случае пожара они выделяют мало дыма и не способствуют распространению горения. Неожиданно также оказалось, что соответствующие изобретению непрозрачные звукоизоляционные плиты из акрилатного стекла с высокой степенью наполнения могут быть отнесены и к классу пожароопасности В1, если используются соответствующие наполнители, например гидроксид алюминия и аналогичные вещества.

Вместе с тем, совершенно неожиданно оказалось, что несмотря на сравнительно высокое содержание наполнителей при использовании соответствующих систем для фиксации осколков у соответствующей изобретению плиты может быть достигнута та же самая безопасность по осколкам, что и у прозрачных плит из акрилатного стекла. Несмотря на высокую хрупкость пластмассовых материалов с высокой степенью наполнения в случае соответствующих изобретению плит заделанные в них системы для предотвращения разлета осколков, например полиамидные волокна, стальные тросики, которые в предпочтительном случае имеют пластмассовое покрытие, или аналогичные системы, полностью соответствуют всем предъявляемым к таким системам требованиям.

И, наконец, требования к качеству акрилатного стекла в роли матричного материала в соответствующих изобретению непрозрачных плитах не столь высоки, как в случае обычных прозрачных звукоизоляционных плит из акрилатного стекла. Благодаря этому открывается удивительная возможность использования вторичного сырья. Сами непрозрачные звукоизоляционные плиты, образующиеся отходы производства, отслужившие свой срок и возвращенные на переработку звукоизоляционные плиты и другие отходы производства после измельчения и размола с образованием частиц определенного размера, в предпочтительном случае около 50 мкм, могут быть использованы в качестве сырья для производства.

В рамках изобретения звукоизоляционная плита из акрилатного стекла должна представлять собой плиту из акрилатного стекла, которая в качестве элемента плоской формы может быть составной частью звукоизолирующего экрана.

Понятие "плиты" относится к плоским образованиям любой геометрии, которые, например, могут иметь круглую, угловатую, полукруглую форму или же которым может быть придана любая форма. Однако в предпочтительном случае плиты имеют квадратную или прямоугольную форму. Углы или канты плит могут быть округлены или срезаны.

Соответствующие изобретению плиты из акрилатного стекла имеют определенные минимальные размеры. Речь при этом идет о размере 2×2 м или больше. Благодаря высокой механической прочности плит из акрилатного стекла с наполнителем предпочтение отдается размерам 3×2 м или 4×2 м. Тем не менее для них возможны и увеличенные по сравнению с этим размеры, точно также могут быть реализованы и все промежуточные размеры как непосредственно в процессе получения этих плит, так и после их получения при последующей обработке готовых плит, полученных литьевым способом. Поскольку изобретение относится не только к квадратным или прямоугольным плитам, под "размером 2×2 м" следует понимать, что круглая плита или плита нерегулярной формы охватывает или включает соответствующую по площади квадратную поверхность или что круглая плита или плита нерегулярной формы имеет площадь не менее 4 м2.

Сравнительно большой размер соответствующих изобретению плит также характерен для них, как и толщина более 8 мм, в предпочтительном случае более 12 мм, что однозначно отличает соответствующие изобретению звукоизоляционные плиты от полуфабрикатов или других плит меньшего размера. Толщина при этом имеет особое значение, поскольку масса, обеспечивающая подавление шума, достигается только при соответствующей толщине. В типичном случае толщина превышает 8 мм, в предпочтительном случае она более 10 мм, в наиболее предпочтительном случае толщина превышает 12 мм, в предпочтительном случае - это пределы от 8 до 40 мм, более целесообразны пределы от 10 до 40 мм, еще более целесообразны пределы от 12 до 35 мм, в наиболее предпочтительном случае толщина плит для звукоизолирующих экранов лежит в пределах от 15 до 30 мм. Тем не менее в зависимости от поставленной цели могут быть изготовлены и плиты толщиной 40 мм и даже еще толще, то есть в особых случаях могут быть использованы увеличенные или уменьшенные варианты исполнения.

Соответствующие изобретению пластмассовые плиты представляют собой матрицу из акрилатного стекла с высокой степенью наполнения. Эти плиты могут быть получены, например, литьевым способом из метилметакрилатного компаунда. Понятие "наполненного" акрилатного стекла относится к акрилатному стеклу, которое содержит наполнители. Понятие "высокая степень наполнения" относится к содержанию наполнителей из расчета на общую массу плиты из акрилатного стекла в пределах от 40 до 80 процентов массы. Понятие "общая масса" плиты в рамках изобретения относится к сумме масс всех участвующих в образовании структуры плиты веществ, за исключением заделанных на случай образования осколков материалов, например нитей, полос, сеток и решеток. Если содержание наполнителей не превышает 40 процентов массы, то потеря прозрачности никак не связана с улучшением механических свойств и со снижением себестоимости, если же содержание наполнителей превышает 80 процентов массы, то плиты становятся очень хрупкими и могут ломаться, то есть матричный материал теряет способность связывать частицы наполнителей на длительные сроки. Особенно уравновешенный спектр свойств демонстрируют плиты с содержанием наполнителей в пределах от 50 до 60 процентов массы.

Вид и форма содержащихся в соответствующей изобретению звукоизоляционной плите наполнителей могут изменяться в широких пределах в зависимости от особенностей предполагаемого способа ее использования. В производстве соответствующих изобретению звукоизоляционных плит определенные преимущества дает использование наряду с другими таких наполнителей, как тальк, доломит, естественные сростки талька и доломита, слюда, кварц, хлорит, оксид алюминия, гидроксид алюминия, глины, диоксид кремния, силикаты, карбонаты, фосфаты, сульфаты, сульфиды, оксиды, оксиды металлов, размолотое стекло, стеклянные шарики, керамика, каолин, фарфор, кристобалит, полевой шпат и/или мел.

В общем случае предпочтение отдается также обработанным кремнийорганическими соединениями типам наполнителей, поскольку благодаря силилированию достигается улучшенная адгезия с матричным материалом по сравнению с наполнителями, которые не обработаны кремнийорганикой.

Особого интереса среди наполнителей заслуживают такие минералы, как слюда, хлорит, кварц, например материалы типа Plastorit® фирмы Naintsch, сростки талька и доломита, в частности сростки белого талька с чистым доломитом, микротипы ВС фирмы Naintsch, размолотый кристаллический кварц DORSILIT® фирмы Dorfher, микроцеллюлярные аддитивные сочетания SIL-CELL® фирмы Strauss, St. Polten и типы Apyral® (гидроксиды алюминия) фирмы Nabaltec.

Особое преимущество дает использование специального разбавителя SE (сростки талька и доломита) в области концентраций от 40 до 80%. Плиты с высоким содержанием наполнителя, как уже говорилось, более экономичны в производстве и имеют улучшенные механические свойства (модуль упругости). Кроме того, плиты с более высокой степенью наполнения при пожаре медленнее горят и выделяют меньше дыма.

Благодаря использованию смесей специального разбавителя SE и гидроксида алюминия можно еще больше улучшить противопожарные характеристики соответствующих изобретению плит. В случае пожара гидроксид алюминия может давать эффект самогашения из-за отщепления воды. При этом особое значение имеет также степень дисперсности гидроксида алюминия. Тонкодисперсный гидроксид алюминия как правило более предпочтителен, чем грубые типы, так как в случае пожара из него выделяется не только химически связанная вода, но и влага, связанная силами абсорбции.

Названные сорта наполнителей могут иметь различную морфологию. Они могут быть сферическими или иметь форму, отличную от сферической, причем предпочтение отдается волокнистым наполнителям или наполнителям в виде осколков, в частности, с ламинарной геометрией. Определенные преимущества при использовании плит из акрилатного стекла для звукоизолирующих экранов с особенно улучшенным сочетанием свойств получают в тех случаях, когда содержащиеся в них усиливающие наполнители имеют форму пластиночек или иголочек. Чем ближе к ламинарному состоянию геометрия наполнителей, тем выше ударная вязкость и тем меньше модуль упругости плиты.

Особый вариант реализации получаемой в соответствии с изобретением плиты имеет место в том случае, когда частицы используемого наполнителя состоят из слоистых наполнителей. По сути изобретения это относится к таким наполнителям, которые в процессе литья (получение плиты литьевым способом, литое стекло) могут быть ориентированы в предпочтительном направлении.

Определенное влияние на качество соответствующих изобретению плит оказывает также размер частиц наполнителя. Так, например, за счет подбора размера частиц наполнителей можно направленно изменять жесткость плиты. Чем меньше частицы наполнителя, тем выше модуль упругости плиты и ее ударная вязкость. В общем случае используют наполнители с размером частиц в пределах от примерно 0,01 до примерно 100 мкм. Целесообразно, чтобы средний размер частиц используемого наполнителя лежал в пределах от 0,01 до 80 мкм, в частности в пределах от 0,05 до 30 мкм, наиболее целесообразный размер представлен пределами от 0,1 до 20 мкм.

Чем тоньше частицы используемых упрочняющих наполнителей, тем выше жесткость и ударная вязкость плиты. С ростом размеров частиц наполнителей образующиеся плиты становятся более хрупкими. Особенно качественные соответствующие изобретению плиты из акрилатного стекла отличаются тем, что остаток используемых наполнителей при просеивании через сито 20 мкм оказывается менее двух процентов массы. Наиболее целесообразно использовать наполнители, у которых остаток используемых наполнителей при просеивании через сито 12 мкм составляет менее двух процентов массы.

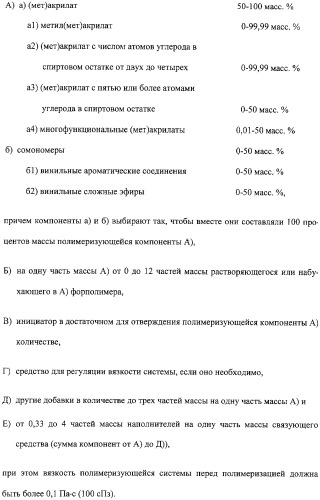

Соответствующие изобретению плиты получают, например, полимеризацией (мет)акрилатной системы литьевым способом, в предпочтительном случае литьем в формы или модификациями этого способа, причем полимеризующаяся система содержит:

По сути изобретения желательно гомогенное распределение наполнителей по всей плите. Для достижения такого распределения можно, например, использовать вязкость предназначенной для получения плиты (мет)акрилатной системы. В предпочтительном случае соответствующую изобретению плиту получают полимеризацией (мет)акрилатной системы, которая перед полимеризацией имеет вязкость более 0,1 Па·с (100 сПз). Сравнительно высокая вязкость полимеризующейся системы препятствует осаждению наполнителей во время полимеризации. В то же время на скорость осаждения влияет и дисперсность наполнителей. Наполнители грубого помола более склонны к осаждению, вследствие чего звукоизоляционная плита деформируется, принимая вогнутую форму. Этому можно противодействовать не только путем использования тонкодисперсных наполнителей, но и за счет добавления тиксотропных средств.

Объектом изобретения является также способ получения непрозрачной плиты из акрилатного стекла, в соответствии с которым

а) получают полимеризующийся (мет)акрилатный состав с наполнителем,

б) полученный состав заливают в подготовленную форму, в которой размещены предназначенные для заделки нити, полосы, решетки или сетки,

в) состав в форме полимеризуют при температуре выше комнатной температуры и получают в результате плиту,

г) плиту извлекают из формы,

при этом способ отличается тем, что

в полимеризующемся (мет)акрилатном составе с высокой степенью наполнения перед полимеризацией в форме устанавливают значения вязкости более 0,1 Па·с (100 сПз).

Первый целесообразный вариант реализации соответствующего изобретению способа отличается тем, что вязкость полимеризующегося состава регулируют за счет изменения в составе соотношения масс (фор)полимера и полимеризующихся мономеров.

В альтернативном случае или в дополнение к этому можно получить определенные преимущества при установке вязкости за счет изменения содержания предназначенных для изменения вязкости средств. Такие средства для установки вязкости, то есть средства, регулирующие вязкость, специалисту известны. К ним относятся, например, ионные, неионогенные и цвиттер-ионные эмульгаторы.

Другие целесообразные средства или способы регулирования или установки вязкости полимеризующегося состава включают в том числе приведенные далее мероприятия.

Вязкость полимеризующейся системы может изменяться путем добавления регулятора.

Определенные преимущества можно получить, устанавливая вязкость полимеризующейся системы за счет соотношения в смеси (фор)полимера (преполимеризата) и мономерных полимеризующихся составляющих частей полимеризующейся системы.

Вид и количество таких смачивающих добавок, как лецитин или также Catafor® и подобные им, могут способствовать установке желаемого значения вязкости.

Концентрация наполнителей сама по себе влияет на вязкость полимеризующейся системы точно так же, как и вид наполнителя или смеси наполнителей (размер частиц, масляное число, обработка поверхности).

Кроме того, вязкость полимеризующейся системы может изменяться за счет обычных добавок, например тиксотропных средств (например, аэросилов).

Кроме этого, для изменения вязкости системы можно использовать температуру полимеризации.

И, наконец, на вязкость полимеризующейся системы, а вместе с ней и на скорость осаждения наполнителей, могут также оказывать влияние концентрация инициатора и кинетика реакции полимеризации.

В полученные с наполнителем непрозрачные звукоизоляционные плиты из акрилатного стекла в акрилатный матричный материал заделаны усиливающие элементы (нити, полосы, сетки, решетки), состоящие из не интегрированных в матричный материал материалов, в предпочтительном случае - это несовместимые с акрилатным стеклом пластмассы, образующие плоскости (решетки, сетки) или также нитевидные структуры (нити, полосы).

Если говорится о не интегрирующихся в акрилатное стекло матричного материала (несовместимых или неродственных) материалах, то в данной связи это означает, что матричные материалы и заделываемый материал в условиях производства или при использовании плиты не смешиваются друг с другом так, чтобы между ними не было границы раздела фаз.

В соответствии с этим для предотвращения разлета осколков в случае повреждения звукоизоляционной плиты в одном из вариантов реализации изобретения в матричный материал из акрилатного стекла заделаны, в частности, нити, полосы, решетки или сетки из полиамида, полиэфира и/или полипропилена.

В еще одном специальном варианте соответствующие изобретению плиты из акрилатного стекла отличаются тем, что для предотвращения разлета осколков в случае повреждения в матричный материал из пластмассы с высоким содержанием наполнителя заделаны нити из полиамида.

Получение таких плит из пластмассы может осуществляться любым известным специалисту способом.

При этом можно, например, из двух предварительно изготовленных пластмассовых плит, например плит из акрилатного стекла (2000 мм × 1220 мм × 8 мм), с помощью проходящего по периметру уплотнителя толщиной 4 мм создать пустое пространство. В это пространство примерно по центру или же специально не по центру на расстоянии в каждом отдельном случае 30 мм параллельно друг к другу натягивают монофильные нити из полимерного материала, например полиамидные нити, диаметром, например, 0,9 мм. После этого пространство заполняют отверждающейся на холоду метакрилатной смолой с низкой вязкостью, содержащей внешний пластификатор на основе эфира лимонной кислоты и окислительно-восстановительную инициирующую систему.

После полного отверждения промежуточного слоя и отделения стеклянных листов получают лист из полимерного материала.

Соответствующие изобретению непрозрачные звукоизоляционные плиты из непрозрачного акрилатного стекла с высоким содержанием наполнителя без затрат больших усилий могут быть использованы для создания функциональной удерживающей системы. В рамках настоящего изобретения понятие "удерживающая система" относится к устройству, которое может служить для предотвращения пролома этого устройства сталкивающимся с ним объектом, например транспортным средством. В соответствии с предпочтительным вариантом соответствующая изобретению удерживающая система может служить для того, чтобы предотвращать пролом системы и эффективно удерживать сталкивающийся с системой в перпендикулярном направлении предмет, имеющий скорость не менее 5 м/с, в предпочтительном случае не менее 7 метров в секунду, с энергией не менее 5000 Джоулей, в предпочтительном случае не менее 7000 Джоулей.

Для этой цели в соответствующей изобретению непрозрачной звукоизоляционной плите имеется по крайней мере один заделанный металлический трос, причем предусмотрено, чтобы между поверхностью металлического троса и прозрачным матричным материалом из акрилатного стекла был расположен по крайней мере частично слой полимерного материала. Благодаря этому удается создать звукоизолирующую удерживающую систему, которая может монтироваться и обслуживаться без особых затрат, что нельзя было ожидать и предвидеть заранее. При этом следует учитывать, что становится излишней еще одна монтажная операция, а звукоизолирующий экран по сравнению с обычными удерживающими системами практически не требует ухода.

Усилия, требуемые для вытягивания стальной проволоки из состоящего из акрилатного стекла матричного материала в непрозрачной плите из акрилатного стекла с высоким содержанием наполнителя, в общем случае превышают 50 Н, в предпочтительном случае они более 100 Н, что не должно быть связано с какими-либо ограничениями. Это усилие определяют обычным способом, накладывая нагрузку на выдающийся конец металлического троса. Минимальная требуемая для вытягивания тросов нагрузка определяет величину вытягивающего усилия.

Соответствующая изобретению плита из акрилатного стекла в предпочтительном варианте отличается тем, что для предотвращения разлета осколков в случае ее повреждения и при использовании ее в качестве удерживающей системы в матричном материале с высоким содержанием наполнителя имеются заделанные стальные нити, которые могут быть покрыты полимерным материалом, в предпочтительном случае они покрыты полимерным материалом из полиамида.

Соответствующие изобретению плиты представляют собой поли(мет)акрилатные плиты. Они отличаются высоким, в предпочтительном случае преобладающим, то есть сравнительно высоким, равным или превышающим 50 процентов массы, содержанием поли(мет)акрилатов. Поли(мет)акрилаты представляют собой полимеры, для которых предполагается, что они содержат структурные единицы формулы (I)

где

R1 означает органический остаток, в предпочтительном случае алкильную группу с числом атомов углерода от одного до шести, предпочтение отдается алкильной группе с числом атомов углерода от одного до четырех,

R2 означает атом водорода, алкильную группу с числом атомов углерода от одного до шести, в предпочтительном случае атом водорода или алкильную группу с числом атомов углерода от одного до четырех, в наиболее предпочтительном случае атом водорода или метальную группу, и

n означает целое положительное число более 1.

Понятие алкильной группы с числом атомов углерода от одного до четырех относится к линейным или разветвленным алкильным остаткам с числом атомов углерода от одного до четырех. В частности, интерес представляют метальная, этильная, н-про-пильная, изопропильная, н-бутильная, 2-метил-1-пропильная, втор-бутильная, 2-метил-2-пропильная группа.

Понятие алкильной группы с числом атомов углерода от одного до шести относится к названным алкильным остаткам с числом атомов углерода от одного до четырех и в дополнение к ним к таким остаткам с пятью или шестью атомами углерода, как в предпочтительном случае 1-пентильная, 2-пентильная, 3-пентильная, 2,2-диметил-1-про-пильная, 3-метил-1-бутильная, 3-метил-2-бутильная, 2-метил-2-бутильная, 2-метил-1-бутильная, 1-гексильная группа.

В качестве примера соединений, в состав которых входит названная выше структурная единица, служат наряду с другими полиметилакрилат, полиэтилакрилат, полиметил-метакрилат, полипропилакрилат, полибутилакрилат, полипропилметакрилат, полибутилметакрилат и сополимеры, которые включают два или несколько этих видов полимеров. В рамках изобретения предпочтение отдается четырем первым соединениям. Особое предпочтение отдается полиметилметакрилату.

Наряду с химическими смесями (статистические сополимеры или также блоксополимеры), которые образуются в результате сополимеризации не менее чем двух замещенных или незамещенных мономеров на основе эфиров акриловой кислоты (например, сополимеры метилметакрилата и н-бутилметакрилата), в рамках изобретения для получения поли(мет)акрилатных плит можно также использовать сополимеры, содержащие до 50 мас.% не менее чем еще одного ненасыщенного винильного мономера, который вступает в реакцию сополимеризации с не менее чем одним замещенным или незамещенным мономером на основе эфира акриловой кислоты.

Примерами тому наряду с другими служат сополимеры метилметакрилата со стиролом или терполимеры метилметакрилата, бутилакрилата и стирола.

Сомономеры представляют собой возможные составные части или компоненты, которые в предпочтительном случае должны содержаться в акрилатном стекле в виде содержащих их сополимеров в незначительном количестве. Как правило, их выбирают так, чтобы они не оказывали отрицательного влияния на свойства используемого в соответствии с изобретением поли(мет)акрилата.

Названный сомономер может или, соответственно, названные сомономеры могут быть также использованы для того, чтобы модифицировать в желаемом направлении свойства сополимера, например, для повышения или улучшения текучести, если сополимер в процессе его переработки подвергается воздействию повышенных температур, или же для уменьшения остаточной цветности сополимера; также могут быть использованы полифункциональные мономеры для того, чтобы таким образом придать сополимеру некоторую или определенную сетчатую структуру.

В число подходящих для этой цели мономеров входят наряду с другими виниловые сложные эфиры, винилхлорид, винилиденхлорид, стирол, α-метилстирол и различные галогензамещенные стиролы, виниловые и изопропениловые простые эфиры, такие диены, как, например, 1,3-бутадиен и дивинилбензол. Снижение цветности сополимера, например, может быть достигнуто в особо предпочтительном случае за счет использования богатого электронами мономера, например винилового простого эфира, винил-ацетата, стирола или α-метилстирола.

Наиболее предпочтительны среди названных сомономерных соединений такие ароматические винильные мономеры, как, например, стирол или α-метилстирол.

В случае поли(мет)акрилатных плит предпочтение отдается также физическим смесям, так называемым компаундам.

Кроме того, соответствующая (соответствующие) изобретению поли(мет)акрилатная плита (поли(мет)акрилатные плиты) может (могут) включать обычные добавки. К ним, наряду с другими, относятся антистатики, антиоксиданты, средства, облегчающие извлечение из формы, огнезащитные средства, смазывающие средства, красители, средства, улучшающие текучесть, наполнители, светозащитные средства и органические производные фосфора, например фосфиты или фосфонаты, пигменты, тиксотропные средства, средства для защиты от УФ-излучения, средства для противодействия погодным факторам и пластификаторы.

Наполнители в общем случае представляют собой добавки в твердом виде, которые по своему составу и по строению в значительной мере отличаются от поли(мет)акрилатного матричного материала. Они могут быть при этом как неорганическими, так и органическими материалами. В данной специальной области они хорошо известны.

С учетом условий деполимеризации поли(мет)акрилатов предпочтение отдается использованию инертных наполнителей. В рамках изобретения понятие наполнителей, которые инертны в условиях деполимеризации поли(мет)акрилатов, относится к таким веществам, которые не оказывают существенного отрицательного влияния на деполимеризацию (мет)акрилатных полимеров или даже делают ее невозможной. Это свойство наполнителей делает возможным простой рецикл поли(мет)акрилатных плит.

Поли(мет)акрилаты, и прежде всего полиметилметакрилат, относятся к тем немногим пластмассам, которые прекрасно подходят для прямого химического рецикла. Под этим следует понимать то, что эти полимеры при определенных температурах и давлениях могут быть снова полностью разложены на соответствующие мономерные структурные единицы (деполимеризация), если на них определенным образом осуществляется термическое воздействие. Так, например, в литературе и в описаниях патентов представлены различные непрерывные и периодические способы проведения процесса деполимеризации полиметилметакрилата с возвратом образующегося при этом мономерного метилметакрилата в результате термической обработки отходов акрилатного стекла при температуре более 200°С, конденсации образовавшихся при этом мономерных продуктов пиролиза и выделения из них сырых мономеров. В промышленности для этого чаще всего используют способ, в соответствии с которым полимерный материал подают в частично заполненный свинцом реактор с внешним обогревом. При температурах выше 400°С полимерный материал деполимеризуется, а пары образовавшегося мономера через трубопровод попадают в конденсатор и конденсируются там в сырой жидкий мономер. Соответствующий способ деполимеризации известен, например, по материалам заявки на патент ФРГ №2132716.

Соответствующие изобретению плиты могут быть получены, например, полимеризацией (мет)акрилатной системы литьевым способом, в предпочтительном случае литьем в формы, в соответствии с Ростеро-процессом или другими модификациями литья в формы, причем полимеризующаяся система включает перечисленные ранее компоненты от А) до Е).

Компонента А) представляет собой главную составную часть полимеризующейся (мет)акрилатной системы.

Обозначенная скобками часть понятия означает возможность ее использования, то есть (мет)акрилат относится к акрилату и/или к метакрилату.

Мономерная компонента А) включает не менее 50 мас.% (мет)акрилата, причем предпочтение отдается монофункциональным (мет)акрилатам с одним сложноэфирным остатком, в состав которого входит алкильная группа с числом атомов углерода от одного до четырех. В компоненте А) содержание сложных эфиров с более длинной цепью, то есть тех, у которых сложноэфирный остаток включает цепь с пятью или с большим числом атомов углерода, ограничено 50 мас.%. В предпочтительном случае компонента А) содержит не менее 40 процентов массы метилметакрилата.

(Мет)акрилаты с длинной цепью в указанном количестве повышают ударную вязкость системы. В результате эти эфиры делают плиту, конечно, более гибкой, но и более мягкой, из-за чего потребительские свойства при увеличении содержания за 50 мас.% ухудшаются.

Наряду с (мет)акрилатами компонента А) может также содержать другие сомономеры, причем их доля ограничена 50 мас.%. В числе этих сомономер