Заряд твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к области ракетной техники и может быть использовано при проектировании и производстве зарядов ракетного твердого топлива, формуемых непосредственно в корпус двигателя. Заряд твердого ракетного топлива, скрепленный с корпусом ракетного двигателя, имеет центральный цилиндрический канал, переходящий в щелевой участок с увеличивающимися по высоте щелями. Максимальная высота щели составляет 0,5-0,65 толщины свода. Основание щели в продольном сечении образовано двумя коническими участками с углом наклона к оси камеры прилегающего к каналу участка 25-33° и соотношением длины прилегающего к каналу участка к сопряженному с ним 1:2,6. Профиль щели в поперечном сечении выполнен расширяющимся к каналу и сопряжен с каналом радиусом, равным 0,05-0,1 толщины свода. Профиль щели при вершине на участке с расширением щели выполнен сопряжением двух радиусов, радиуса, равного расстоянию от оси заряда до вершины щели, и радиуса, равного по величине половине наименьшей ширины щели. Изобретение позволяет обеспечить высокий коэффициент заполнения камеры сгорания топливом, равнопрочность конструкции заряда, а также постоянство закона изменения поверхности горения по своду. 3 ил.

Реферат

Изобретение относится к области военной техники, а именно к зарядам твердого топлива для ракетных двигателей различного назначения, и может быть использовано при проектировании и производстве зарядов ракетного твердого топлива, формуемых непосредственно в корпус двигателя.

Известны варианты исполнения зарядов канально-щелевой формы.

Особенность канально-щелевых зарядов в том, что для обеспечения постоянного закона изменения поверхности горения длина щелевой зоны должна составлять ˜1/3 общей длины заряда. Цилиндрическая часть заряда дает рост газоприхода по своду, а щелевая - падение газоприхода. Необходимость компенсации прироста газоприхода от цилиндрического участка приводит к тому, что количество щелей в поперечном сечении должно быть ограничено.

Известны конструкции зарядаов - аналогов, близкие к предлагаемой, представленные в патентах RU 2221158 С1 и RU 2196916 С1. Конструкция заряда, представленная в патенте RU 2196916 С1, принята авторами за прототип.

В конструкции прототипа заряд состоит из цилиндрического корпуса, в котором размещено топливо, прочно скрепленное с корпусом, имеющее центральный сквозной цилиндрический канал и щелевые вырезы в качестве компенсатора поверхности горения.

Недостатками прототипа являются:

1. Невысокий коэффициент объемного заполнения камеры топливом. Это следует из соотношения радиуса заряда к радиусу канала, составляющего 3, в поперечном сечении заряда отношение суммарного уширения щелей при выходе на канал к длине окружности канала составляет 0,915.

2. Недополучение энергетических характеристик, т.е. полного импульса тяги, за счет низкого коэффициента объемного заполнения камеры топливом и за счет возможного повышения среднего уровня давления в камере при обеспечении постоянного закона изменения поверхности горения.

Технической задачей предлагаемого изобретения является оптимизация параметров двигателя, корпус которого имеет конически сужающийся участок в районе расположения щелевого компенсатора: обеспечение плотности заряжания, равнопрочности конструкции заряда, высоких энергетических характеристик заряда.

Технический результат достигается за счет того, что

1) заряд имеет центральный цилиндрический канал, переходящий в щелевой участок с увеличивающимися по высоте щелями,

2) максимальная высота щели составляет 0,5-0,65 толщины свода,

3) основание щели в продольном сечении образовано двумя коническими участками с углом наклона к оси камеры прилегающего к каналу участка 25-33°,

4) соотношение длины прилегающего к каналу участка к сопряженному с ним 1:2,6,

5) профиль щели в поперечном сечении выполнен расширяющимся к каналу и сопряжен с каналом радиусом, равным 0,05-0,1 толщины свода,

6) профиль щели при вершине на участке с расширением щели выполнен сопряжением двух радиусов: радиуса, равного расстоянию от оси заряда до вершины щели и радиуса, равного по величине половине наименьшей ширины щели.

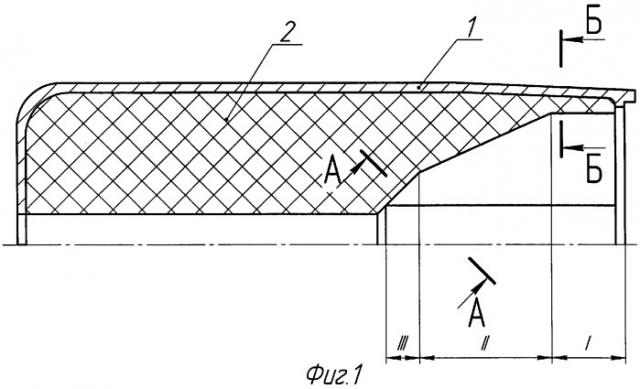

Предлагаемая конструкция заряда (Фиг.1) представляет собой прочно скрепленный с корпусом цилиндрической формы, переходящей в конически сужающийся участок (1), топливный блок (2) с цилиндрическим каналом переменного радиуса по длине и щелевыми вырезами, располагающимися на участке заряда с конически сужающимся корпусом и максимальным радиусом канала. Форма щели состоит из участка с постоянной высотой щели (I) и двух участков (II и III) с конически расходящимися щелями. В начальный период горения заряда эффект дегрессивности достигается за счет убывания поверхности перфорированного канала, преимущественно на участке с постоянной высотой щели, а на втором этапе, по достижении фронтом горения внутренней поверхности корпуса, также за счет поочередного уменьшения длин участков I-III.

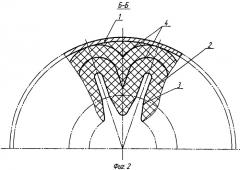

Постоянный закон изменения поверхности горения по своду получен подбором количества щелей, высотой щели, определяемой конструкцией камеры и составляющей 0,5-0,65 толщины свода, углами наклона участков с конически расходящимися щелями к оси камеры и соотношением их длин 1:2,6, а также углом расширения щели к каналу в поперечном сечении. Конически расходящийся участок (Фиг.1 зона II) с углом наклона к оси камеры 10-13°, а также профиль щелевых компенсаторов (Фиг.2), изменяющийся в процессе горения заряда от (3) к (4), обеспечивают постоянство поверхности горения по своду с момента начала горения заряда до момента выгорания перфорации щелевого компенсатора. Угол наклона к оси камеры прилегающего к каналу конически расходящегося участка щели (Фиг.1 зона III) составляет 23-33° и определяет постоянство поверхности горения на конечном участке, компенсируя прогрессивность поверхности горения канально-цилиндрической части.

Для зарядов с соотношением длины бесщелевой части заряда к радиусу 1,7...4,5 отношение максимальной поверхности горения к средней по заряду менее или равно 3,5%.

Для обеспечения равнопрочности щелевого участка по отношению к цилиндрическому каналу в условиях НДС, а также увеличения коэффициента объемного заполнения камеры двигателя топливом, профиль щели в поперечном сечении выполнен с расширением к каналу, начиная с высоты 0,44 высоты щели и сопряжен с каналом радиусом, равным 0,05-0,1 толщины свода, радиус канала в районе щелевого выреза в 1.13-1.14 раз выше, чем на участке с цилиндрическим каналом.

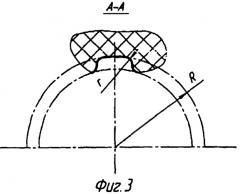

Форма законцовки щели (Фиг.3), выполненная сопряжением двух радиусов: радиуса, равного расстоянию от оси заряда до вершины щели (R), и радиуса, равного по величине половине наименьшей ширины щели (r), также способствует снижению напряжений по профилю щели. Распределение напряжений на законцовке, образованной двумя радиусами, равномернее и напряжения ниже на ˜18%, чем на законцовке, образованной одним радиусом.

Отношение радиуса заряда к радиусу канала на участке без щелей составляет 4,25, на щелевом участке 3,66, в поперечном сечении заряда отношение суммарного уширения щелей при выходе на канал к длине окружности канала составляет 0,67, при этом коэффициент объемного заполнения топливом камеры двигателя для предлагаемого заряда составляет 0,91.

Оформление щелевых вырезов с плавными переходами от одного участка к другому, как в осевом, так и в поперечном сечениях, исключает зоны капсулирования воздуха при формовании заряда и обеспечивает высокую технологичность при изготовлении заряда.

Таким образом, предложенный объект изобретения позволяет получить оптимальные характеристики заряда в двигателе, корпус которого имеет конически сужающийся участок, а именно: высокий коэффициент заполнения камеры сгорания топливом, равнопрочность конструкции заряда, высокие энергетические характеристики заряда за счет максимального заполнения объема камеры сгорания топливом и поддержания максимально возможного уровня давления в камере за счет постоянства закона изменения поверхности горения по своду.

Заряд твердого ракетного топлива, прочно скрепленный с корпусом ракетного двигателя, имеющий центральный цилиндрический канал, переходящий в щелевой участок с увеличивающимися по высоте щелями, отличающийся тем, что максимальная высота щели составляет 0,5-0,65 толщины свода, основание щели в продольном сечении образовано двумя коническими участками с углом наклона к оси камеры прилегающего к каналу участка 25-33° и соотношением длины прилегающего к каналу участка к сопряженному с ним 1:2,6, при этом профиль щели в поперечном сечении выполнен расширяющимся к каналу и сопряжен с каналом радиусом, равным 0,05-0,1 толщины свода, а профиль щели при вершине на участке с расширением щели выполнен сопряжением двух радиусов: радиуса, равного расстоянию от оси заряда до вершины щели, и радиуса, равного по величине половине наименьшей ширины щели.