Сушильная установка с аппаратом прямоугольного сечения

Иллюстрации

Показать всеИзобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Сушильная установка с аппаратом прямоугольного сечения содержит загрузочное устройство влажного материала, опорную решетку, вентилятор и систему очистки отработанного воздуха, причем под опорной решеткой аппарата установлен излучатель звука, частота акустических волн которого лежит в оптимальном диапазоне частот от 15 до 16 кГц, с интенсивностью звука от 2 до 3 Вт/с, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут. Загрузочное устройство влажного материала состоит из бункера, дискового клапана и загрузочного клапана, а выгрузочное устройство выполнено в виде патрубка, соединенного с разгрузочным конвейером. Система пылеочистки состоит из акустического циклона со встроенной акустической установкой, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, а на выходе из циклона установлен отсасывающий вентилятор с рециркуляционным клапаном, связанный со смесительной камерой. Технический результат - повышение производительности сушки. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26B 17/10,1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в сушильной установке с аппаратом прямоугольного сечения, содержащей загрузочное устройство влажного материала, опорную решетку, вентилятор и систему очистки отработанного воздуха, под опорной решеткой аппарата установлен излучатель звука, частота акустических волн которого лежит в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/с, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут; загрузочное устройство влажного материала состоит бункера, дискового клапана и загрузочного клапана, а выгрузочное устройство выполнено в виде патрубка, соединенного с разгрузочным конвейером, система пылеочистки состоит из акустического циклона со встроенной акустической установкой, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, а на выходе из циклона установлен отсасывающий вентилятор с рециркуляционным клапаном, направляющим отработанный и очищенный воздух по трубопроводу в смесительную камеру.

В схему может быть введен микропроцессор, который соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков, установленными в элементах схемы сушки, и с исполнительными органами, регулирующими параметры всех элементов схемы сушки, который проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

В схему могут быть введены рыхлители, размещенные на опорной решетке в виде подпружиненных инерционных масс с лопастями, причем инерционная масса выполнена с центральным отверстием, на боковой поверхности которого имеется винтовая канавка для соединения ее с винтовой пружиной посредством крепежного элемента, причем на каждой инерционной массе размещено, по крайней мере, три лопасти, оси которых расположены в плоскости, параллельной опорной решетке, а сами лопасти установлены в, по крайней мере, трех кронштейнах и выполнены в виде шнека.

Лопасти могут быть установлены в кронштейнах подвижно с возможностью вращения вокруг своей оси, например посредством подшипникового узла трения или качения.

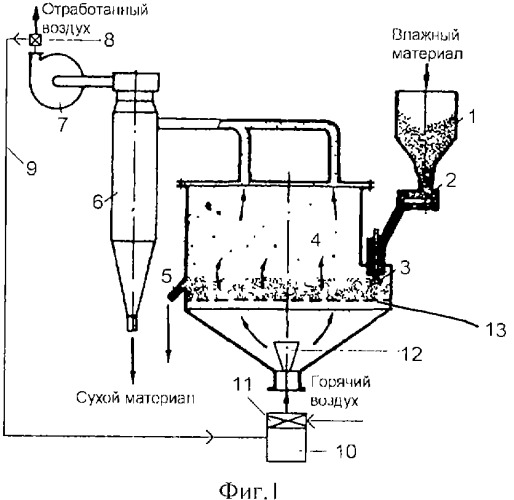

На фиг.1 показана схема сушильной установки, на фиг.2 представлен общий вид рыхлителя, на фиг.3 - узел крепления лопасти.

Сушильная установка с аппаратом прямоугольного сечения состоит из сушильной камеры 4 кипящего слоя прямоугольного сечения (3×1,2 м) с опорной решеткой 13. Корпус камеры соединен с коммуникациями для подачи горячего воздуха через смесительную камеру 10 и нагревательные элементы 11. Под опорной решеткой сушильной камеры 4, в ее днище установлен излучатель звука 12. Сжатый воздух под давлением 3...3,5 кГс/см подается к трубопроводу (на чертеже не показано) излучателя звука 12, который преобразует энергию сжатого воздуха в акустическую энергию. Частота акустических волн излучателя звука 12 лежит в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/с, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут. Сушилка работает с высотой слоя 300 мм. Высота надслоевого пространства 1,5 м.

Влажный материал из бункера 1 через дисковый клапан 2 и загрузочный клапан 3 поступает в камеру 4. Под решетку подаются дымовые газы. Высушенный материал через патрубок 5 поступает в бункер, из которого автоматически подается на ленточный транспортер (не показано). Отработанный воздух отсасывается вентилятором 7 типа ВВД-9.

Система пылеочистки состоит из акустического циклона 6 со встроенной акустической установкой (не показано), оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м, время озвучивания 1,5...2 с. Отсасывающий вентилятор 7 связан с рециркуляционным клапаном 8, направляющим отработанный и очищенный воздух по трубопроводу 9 в смесительную камеру 10.

Рециркуляционный клапан 8 может по команде от микропроцессора (не показано), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, переключить поток отработанного и очищенного воздуха либо на вход смесительной камеры 10 для повторного использования с целью экономии вторичных энергетических носителей, либо в атмосферу. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (не показано), установленными в элементах схемы сушки, и с исполнительными органами (не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Рыхлители (фиг.2 и 3) установлены на опорной решетке 13. Каждый из них выполнен в виде подпружиненной упругим элементом 14 инерционной массы 15 с лопастями 17, например пластинчатого или стержневого типа. В качестве упругого элемента 14 может быть использована коническая или цилиндрическая винтовая пружина, один конец которой посредством втулки 18 и гайки 19 закреплен на опорной решетке 13, а другой соединен с инерционной массой 15.

Инерционная масса 15 выполнена, например, в виде перевернутого стакана с центральным отверстием, на боковой поверхности которого имеется винтовая канавка для соединения ее с винтовой пружиной посредством крепежного элемента (не показано), причем на каждой инерционной массе 15 размещено, по крайней мере, три лопасти 17, оси которых расположены в плоскости, параллельной опорной решетке 13, а сами лопасти 17 установлены в, по крайней мере, трех закрепленных на торце стакана кронштейнах 16 и могут быть выполнены в виде шнека 20. Лопасти 20, выполненные в виде шнека, установлены в кронштейнах 16 подвижно с возможностью вращения вокруг своей оси, например, посредством подшипникового узла трения (отверстие 21, палец 22) или качения.

Сушильная установка с аппаратом прямоугольного сечения работает следующим образом.

Влажный материал из бункера 1 через дисковый клапан 2 и загрузочный клапан 3 поступает в сушильную камеру 4. Под решетку подаются дымовые газы. Высушенный материал через патрубок 5 поступает в бункер, из которого автоматически подается на ленточный транспортер (не показано). Отработанный воздух отсасывается вентилятором 7 типа ВВД-9.

Атмосферный воздух в смеси с отработанным воздухом из смесительной камеры 10 подается с помощью вентилятора 7 под опорную решетку аппарата 4, в днище которого установлен излучатель звука 12. Сжатый воздух под давлением 3...3.5 кГс/см подается к трубопроводу (не показано) излучателя звука 12, который преобразует энергию сжатого воздуха в акустическую энергию. Частота акустических волн излучателя звука 12 лежит в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/с, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут.

Система пылеочистки состоит из акустического циклона 6 со встроенной акустической установкой (на чертеже не показано), оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с. Отсасывающий вентилятор 7 связан с рециркуляционным клапаном 8, направляющим отработанные и очищенные газы по трубопроводу 9 в смесительную камеру 10.

В выхлопном тракте системы пылеочистки установлен рециркуляционный клапан 8, который по команде от микропроцессора (не показано), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, может переключить поток отработанного и очищенного воздуха на вход смесительной камеры 10. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (не показано), установленными в элементах схемы сушки, и с исполнительными органами (не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Сушилка работает таким образом, что при передаче ее опорной решетке 13 вибрационных колебаний в заданном диапазоне частот от вибропривода (не показано) рыхлители, содержащие подпружиненную инерционную массу 15 с лопастями 17, совершают колебательное движение в вертикальной плоскости и передают энергию колебаний в верхние слои материала, одновременно перемешивая его в нижележащих слоях. Еще большее перемешивание частиц материала по высоте слоя обеспечивают лопасти шнекового типа, установленные подвижно в кронштейнах 16. Дополнительным достоинством рассматриваемой конструкции является достигаемая за счет действия рыхлителей равномерность распределения сжижающего агента (газа), который подается под газораспределительную решетку 1.

Предложенная установка допускает большие скорости газов при уменьшенном пылеуносе и предназначена для высушивания полимерных материалов, минеральных солей и растворов.

1. Сушильная установка с аппаратом прямоугольного сечения, содержащая загрузочное устройство влажного материала, опорную решетку, вентилятор и систему очистки отработанного воздуха, отличающаяся тем, что под опорной решеткой аппарата установлен излучатель звука, частота акустических волн которого лежит в оптимальном диапазоне частот от 15 до 16 кГц, с интенсивностью звука от 2 до 3 Вт/с, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 мин, а загрузочное устройство влажного материала состоит из бункера, дискового клапана и загрузочного клапана, а выгрузочное устройство выполнено в виде патрубка, соединенного с разгрузочным конвейером, а система пылеочистки состоит из акустического циклона со встроенной акустической установкой, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, а на выходе из циклона установлен отсасывающий вентилятор с рециркуляционным клапаном, направляющим отработанный и очищенный воздух по трубопроводу в смесительную камеру.

2. Сушильная установка по п.1, отличающаяся тем, что в схему введен микропроцессор, который соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков, установленными в элементах схемы сушки, и с исполнительными органами, регулирующими параметры всех элементов схемы сушки, который проводит анализ параметров протекания процесса сушки, и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

3. Сушильная установка по п.1, отличающаяся тем, что в схему введены рыхлители, размещенные на опорной решетке, в виде подпружиненных инерционных масс с лопастями, причем инерционная масса выполнена с центральным отверстием, на боковой поверхности которого имеется винтовая канавка для соединения ее с винтовой пружиной посредством крепежного элемента, причем на каждой инерционной массе размещено, по крайней мере, три лопасти, оси которых расположены в плоскости, параллельной опорной решетке, а сами лопасти установлены в, по крайней мере, трех кронштейнах и выполнены в виде шнека.

4. Сушильная установка по п.3, отличающаяся тем, что лопасти установлены в кронштейнах подвижно с возможностью вращения вокруг своей оси, например посредством подшипникового узла трения или качения.