Устройство для мониторинга напряжения в стальных подъемных трубопроводах, уложенных по цепной линии

Иллюстрации

Показать всеУстройство, предназначенное для мониторинга усталости, определения структурного отклика и эксплуатационных пределов стальных подъемных трубопроводов, уложенных по цепной линии, содержащее: основной кабель-носитель, который проложен вдоль длины подъемного трубопровода, до точки ниже точки касания дна подъемного трубопровода; четыре места разводки, в которых в каждом месте установлено четыре отдельных оптических волокна, которые представляют собой отводы от указанного кабеля и которые проложены вокруг подъемного трубопровода под углами 90 градусов, и в которых каждое из указанных оптических волокон содержит множество датчиков деформации; и в котором указанные датчики установлены вдоль оси подъемного трубопровода под углом 90 градусов друг от друга по окружности подъемного трубопровода. Технический результат: обеспечение возможности получения данных о напряжении и деформации трубопровода при помощи световода. 6 з.п. ф-лы, 25 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к устройствам и способам мониторинга усталости, структурного отклика и эксплуатационных пределов в структурных компонентах. Более конкретно настоящее изобретение относится к построенным на основе оптоволоконных датчиков системам мониторинга усталости, отклика и эксплуатационных параметров стальных подъемных трубопроводов, уложенных по цепной линии.

Уровень техники

При добыче нефти и газа на континентальном шельфе на большой и очень большой глубине возникает много проблем, одна из которых состоит в технической разработке экономически обоснованных систем подъемного трубопровода (трубопровода, связывающего морскую платформу с подводным месторождением). Во многих районах на континентальном шельфе с большой глубиной, где были найдены месторождения углеводородов, например в Мексиканском заливе, постоянно воздействуют значительные нагрузки, возникающие из-за течений. Из-за сильного течения могут возникнуть вибрации, индуцированные вихрем (ВИВ, VIV), под воздействием которых с высокой скоростью накапливаются усталостные повреждения подъемного трубопровода. Чем больше глубина, тем больше изменяется конструкция подъемного трубопровода, и его поведение в условиях ВИВ, которое должны учитывать разработчики подъемного трубопровода, становится все более неопределенным.

Основная проблема, возникающая при добыче нефти и газа на шельфе, таким образом, связана с неопределенностью остающегося срока эксплуатации систем подъемных трубопроводов, как буровых, так и эксплуатационных трубопроводов. Неправильные расчеты оставшегося срока эксплуатации могут привести к неожиданным и катастрофическим потерям углеводородов из трубопровода. При этом промышленные компании, занимающиеся эксплуатацией и добычей месторождений, как правило, проявляют консервативность и, например, предпочитают прекратить эксплуатацию скважины с потерей миллионов долларов, лишь бы не возник риск аварии.

В настоящее время не отслеживают напряжение и степень деформации в стальных эксплуатационных подъемных трубопроводах, уложенных по цепной линии (СЦТ, SCR), но вместо этого производят их оценку на основе данных о морских течениях, теоретических моделей, оценок пограничных условий и изменяемых структурных данных. При этом степень доверительности этих расчетов невелика, и к расчетному значению срока службы часто применяют двадцатикратный запас прочности. При прогнозировании возможности продления срока эксплуатации существующих СЦТ применяют методы экспертных оценок и предположений. Неправильная оценка оставшегося срока службы подъемного трубопровода может привести к катастрофическим потерям углеводородов из трубопровода, и полученный в результате ущерб может быть очень серьезным.

В такой же степени не изучено влияние на степень усталости подъемных трубопроводов крупных мета-океанических событий. Мета-океанические события могут включать чрезвычайно высокую скорость ветра или штормовые удары, возникающие в результате ураганов, а также сильные вихревые течения на больших глубинах. Усталость в конструкции подъемного трубопровода в результате воздействия таких событий вводит дополнительный уровень неопределенности. Благодаря мониторингу воздействия на подъемный трубопровод таких крупных мета-океанических событий обеспечивается запись и оценка точного уровня усталости. Эти данные также обеспечивают лучшую по сравнению с предыдущими оценку усталости из-за воздействия крупных мета-океанических событий.

Кроме того, плохо изучено взаимодействие грунт/трубопровод СЦТ в точке его касания грунта (ТКГ, TDP), то есть в точке, в которой подъемный трубопровод входит в контакт с дном на большой глубине. Эта точка расположена в месте, в котором происходят наибольшие изменения нагрузки и возникают деформации СЦТ. Мониторинг деформации в ТКГ позволил бы улучшить понимание этого взаимодействия. Если будет обеспечено лучшее понимание поведения в этом месте, может быть разработана улучшенная конструкция и будет получена информация, требуемая для принятия решений.

Кроме того, движение поддерживающей СЦТ платформы при работе могут привести к значительным перемещениям ТКГ, в результате которых образуются борозды и происходит взаимодействие трубопровода с дном моря. При исследованиях трубопроводов СЦТ наблюдались крупные борозды, в результате чего возникли вопросы о влиянии их на надежность эксплуатации подъемного трубопровода. Оптический мониторинг деформации мог бы существенно уменьшить такую неопределенность, что позволило бы выработать рекомендации по направлению движения платформы. Аналогично мониторинг верхнего конца СЦТ позволил бы выработать рекомендации по направлению рабочих движений платформы путем назначения и отслеживания приемлемых напряжений и деформации (наклона) верхнего конца СЦТ.

На многих месторождениях наблюдаются высокие температуры, в результате чего температура в подъемном трубопроводе может превышать 200°F (93,33°C) (и даже может доходить до 350°F - 176,667°С) при транспортировке углеводородов на поверхность. Температуры такого уровня могут привести к очень значительным механическим напряжениям и циклическому возникновению таких напряжений при изменении температур. Это явление также плохо исследовано в существующих теоретических моделях и представляет собой значительную проблему при обеспечении безопасной эксплуатации эксплуатационных подъемных трубопроводов и трубопроводов, проходящих от нефтедобывающей скважины по дну моря.

Условия эксплуатации в еще большей степени усугубляются тем, что углеводороды часто могут быть "кислыми" и из-за этого образуют чрезвычайно коррозионную среду внутри трубопровода. Хотя некоторые стратегии борьбы с этим явлением включают применение очень дорогостоящих коррозионно-стойких сплавов (КСС, CRA), было бы очень важно проводить мониторинг изменений толщины стенки для обеспечения безопасной работы на шельфе.

В соответствии с этим остается значительная потребность в решении проблемы мониторинга усталости, эксплуатационного поведения и нагрузок на буровые разделительная колонны и эксплуатационные подъемные трубопроводы.

Сущность изобретения

Настоящее изобретение направлено на создание устройства и способов мониторинга усталости в структурных компонентах. Более конкретно настоящее изобретение относится к системам мониторинга усталости с использованием оптоволоконных датчиков в стальных подъемных трубопроводах, уложенных по цепной линии. Как описано более подробно ниже, датчики могут быть заранее установлены на новых подъемных трубопроводах, а также могут быть установлены в последующем в море на существующих подъемных трубопроводах с использованием различных способов.

В одном варианте выполнения устройство содержит множество оптоволоконных датчиков деформации, закрепленных для мониторинга непосредственно на внешней поверхности трубопровода или трубы. В другом варианте выполнения описан способ отслеживания усталости в буровых разделительных колоннах и в эксплуатационных подъемных трубопроводах. Этот способ включает использование устройств или зажимов, оснащенных оптоволоконными инструментами, которые, в свою очередь, закреплены на представляющей интерес трубе или трубопроводе, благодаря чему обеспечивается возможность получения результатов измерений степени напряжения в трубе или трубопроводе, снимаемых с помощью прикрепленного устройства или зажима.

В одном варианте выполнения настоящее изобретение направлено на создание устройства, предназначенного для мониторинга усталости, определения структурного отклика и эксплуатационных пределов на стальных подъемных трубопроводах, уложенных по цепной линии, содержащее:

многоволоконный оптический кабель, который проложен вдоль длины подъемного трубопровода, и

множество оптоволоконных датчиков деформации, закрепленных на внешней поверхности подъемного трубопровода, причем указанные датчики соединены с указанным оптическим кабелем.

Другие варианты выполнения настоящего изобретения включают использование очень большого и плотного массива или покрытия из измерителей деформации на относительно короткой секции трубопровода, например, длиной 1-2 фута (0,305-0,610 м), предназначенных для детектирования небольших изменений толщины стенки или точечной коррозии, вызванной эрозией или коррозией внутренней поверхности.

Еще один вариант применения позволяет использовать множество датчиков на подъемном трубопроводе или на его продолжении (на трубопроводе, проложенном от скважины) на дне моря (расположенных через равные расстояния и промежутки, как в конфигурации ТКГ), который подвержен значительным флуктуациям деформации, возникающей из-за изменений температуры. Значительные механические деформации, из-за воздействия температуры в диапазоне от 200°F до 350°F (93,33°C до 176,67°С), плохо изучены и представляют собой проблему при обеспечении надежной эксплуатации.

Потери или задержки при добыче могут привести к убыткам на сумму миллионы долларов, в случае если будет принято решение о том, что подъемные трубопроводы или трубопроводы, проложенные от скважины, не пригодны для эксплуатации. Такие решения принимались в отношении конфигураций экспортных подъемных трубопроводов на большинстве платформ, установленных на шельфе Мексиканского залива. Конфигурации мониторинга, построенные на основе оптоволоконных датчиков, и приведенное здесь изобретение позволяют исключить значительные потери прибыли, предотвратить возможный ущерб окружающей среде из-за разрыва трубопроводов и возможные потери срока эксплуатации.

Приведенное выше краткое описание представляет собой скорее обобщенное описание свойств и технических преимуществ настоящего изобретения, и ниже приведено подробное описание настоящего изобретения, которое обеспечит лучшее его понимание. Ниже описаны дополнительные свойства и преимущества настоящего изобретения, которые образуют предмет настоящего изобретения. Для специалистов в данной области техники будет понятно, что описанные концепцию и конкретные варианты выполнения можно непосредственно использовать как основу для модификации или разработки других устройств и способов, предназначенных для выполнения тех же целей, что и настоящее изобретение. Для специалистов в данной области техники будет понятно, что такие эквивалентные конструкции не отходят от объема и сущности приведенного и заявленного здесь настоящего изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые приведены здесь и формируют часть описания, иллюстрируют варианты выполнения настоящего изобретения и вместе с описанием служат для пояснения принципов настоящего изобретения. На чертежах:

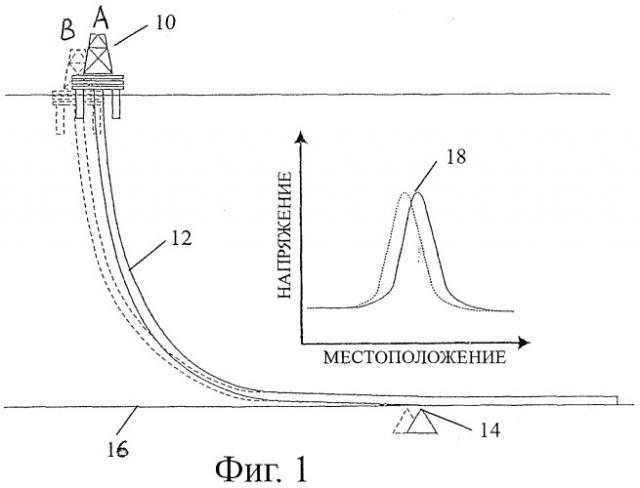

на фигуре 1 представлено движение точки касания стального подъемного трубопровода, уложенного по цепной линии;

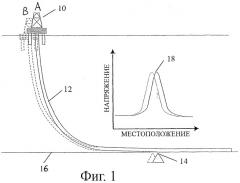

на фигуре 2 показана схема, иллюстрирующая вариант выполнения конфигурации системы в соответствии с настоящим изобретением, которая содержит компьютер, оптический "черный ящик" и многоволоконный оптический кабель;

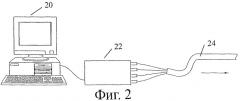

на фигуре 3 представлен вариант выполнения компоновки оптоволоконных датчиков на стальном подъемном трубопроводе, уложенном по цепной линии;

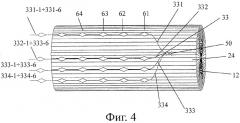

на фигуре 4 подробно представлено расположение датчиков и разводка кабеля, показанного на фигуре 3;

на фигуре 5 подробно показан вид в поперечном сечении многоволоконного кабеля в соответствии с настоящим изобретением;

на фигуре 6 показан вид в поперечном сечении зажима в соответствии с настоящим изобретением;

на фигуре 7 показан результат проведения сравнительных испытаний датчиков ВБР и электрических датчиков деформации;

на фигуре 8 представлена структура испытательной установки, предназначенной для оценки рабочих характеристик системы мониторинга усталости, с использованием концепции дополнительной трубы при испытаниях с номерами SCRFT 1-11;

на фигуре 9 представлена структура испытательной установки, предназначенной для оценки механизма крепления хомутами дополнительной трубы при проведении испытаний с поворотом и испытаний хомутов с номерами SCRFT 12-31;

на фигуре 10 показан поворот трубопровода при проведении последовательности испытаний на поворот и испытаний зажимов с номерами SCRFT 12-31;

на фигуре 11 показано расположение датчиков на модели стальной СЦТ и дополнительной трубы;

на фигуре 12 представлен график деформации дополнительной трубы в зависимости от расстояния датчика от центроида композитной секции;

на фигуре 13 показаны полученные результаты измерения деформации дополнительной трубы при повороте на 90°;

на фигуре 14 представлены значения деформаций, измеренные с помощью датчиков, приклеенных эпоксидной смолой непосредственно на трубопроводе;

на фигуре 15 представлено расположение датчиков при проведении испытаний на растяжение с номерами SCRFT 32-35;

на фигуре 16 показана зависимость деформации СЦТ и дополнительной трубы во время испытаний SCRFT 33;

на фигуре 17 показан график зависимости деформации от расстояния момента центроида области;

на фигуре 18 представлены значения деформации, записанные при увеличении силы зажима;

на фигуре 19 показана испытательная установка и расположение измерительных блоков при проведении испытаний с использованием выполненной в масштабе модели системы СЦТ;

на фигуре 20 показана установка отдельных блоков при проведении испытаний с использованием выполненной в масштабе модели;

на фигуре 21 представлен подробный план места проведения испытаний с использованием выполненной в масштабе модели;

на фигуре 22 показаны необработанные данные деформации, записанные во время проведения испытаний с использованием выполненной в масштабе модели;

на фигуре 23 представлены отфильтрованные данные, полученные в результате испытаний с использованием выполненной в масштабе модели;

на фигуре 24 показаны точки реверсирования, рассчитанные по программе расчета дождевого потока; и

на фигуре 25 показан угол от горизонтали для основного направления деформации.

Следует отметить, что на чертежах представлены только типичные варианты выполнения настоящего изобретения, и поэтому их не следует рассматривать как ограничение его объема, поскольку в настоящем изобретении могут быть использованы другие в равной степени эффективные варианты выполнения.

Подробное описание изобретения

Использование оптоволоконных кабелей для измерения деформации и расчета усталости структурных компонентов имеет множество применений. Конфигурация системы зависит от варианта применения, от отслеживаемого и регистрируемого параметра и от того, была ли система установлена заранее или ее установили в последующем. Для построения элементов всех систем, в общем, используют одни и те же принципы, при этом регулируют место расположения и компоновку датчиков. Здесь описан вариант применения для стальных подъемных трубопроводов, уложенных по цепной линии (СЦТ).

В общем настоящее изобретение обеспечивает мониторинг деформаций СЦТ в области касания дна благодаря использованию множества оптоволоконных датчиков. Аналогичный массив оптоволоконных измерителей можно использовать на верхнем конце подъемного трубопровода или СЦТ, для отслеживания его поведения, степени усталости и воздействия эксплуатационных движений на подъемный трубопровод. Датчики позволяют определять степень усталости трубопровода по измеренным изменениям деформации, отслеживать поведение трубопровода, определять местоположение точки касания СЦТ и отслеживать поведение на дне (например, образование борозд и деформацию под воздействием температуры). В настоящее время мониторинг СЦТ не выполняется, зона касания дна и поведение под действием вибраций, индуцированных вихревыми течениями (ВИВ), исследованы недостаточно хорошо, и такие трубопроводы конструируют на основе теоретических результатов. Данная система позволяет исследовать поведение СЦТ, что обеспечивает возможность принимать основанные на полученной информации решения при строительстве подъемного трубопровода, исключить конструкционные отказы и обеспечить защиту от крупных влияющих на здоровье, безопасность и окружающую среду.

Система мониторинга усталости СЦТ включает два способа установки.

Когда следует обеспечить мониторинг новой СЦТ, датчики могут быть "установлены предварительно", то есть датчики могут быть закреплены на трубопроводе до его установки. Этот способ обеспечивает возможность приклеивания датчиков к СЦТ с использованием эпоксидной смолы или закрепления их с помощью зажимов на трубном участке или на палубе установочного судна. Датчики затем подключают к основному оптическому кабелю при укладке СЦТ, например при выполнении операций J-укладки или S-укладки.

Когда требуется обеспечить мониторинг существующей СЦТ, датчики могут быть "установлены впоследствии", то есть датчики могут быть закреплены на трубопроводе под водой с использованием аппарата с дистанционным управлением (АДУ, ROV). Можно использовать несколько способов установки. Один из способов позволяет устанавливать датчики под водой на существующем подъемном трубопроводе с использованием концепции "дополнительной трубы". При использовании концепции дополнительной трубы применяют зажимы, на которых установлены датчики деформации, эти зажимы закрепляют на СЦТ с помощью подводного АДУ. Зажим обеспечивает достаточное усилие для обеспечения условий композитной секции СЦТ. Хотя такая установка является более сложной, она позволяет устанавливать инструменты и обеспечивать мониторинг на существующих СЦТ.

На фигуре 1 показано, как вертикальная качка судна влияет на движение точки касания (ТКГ) СЦТ, точки, в которой подъемный трубопровод контактирует с дном моря. В частности на фигуре 1 показано плавающее эксплуатационное судно 10, на которое воздействует вертикальная качка (вызванная подъемом и падением волн или подъемом уровня моря), в результате которой судно перемещается из позиции А в позицию В. Вертикальная качка судна 10 также приводит к тому, что подъемный трубопровод 12 поднимается или изменяет свое положение, что приводит к перемещению точки 14 касания подъемного трубопровода 12 дна 16 моря. Концентрации напряжения показаны на вставке-графике в позиции 18. Максимальное изменение напряжения приводит к наибольшей усталости. Это происходит в ТКГ 14. При этом настоящее изобретение обеспечивает установку достаточного количества датчиков как перед, так и после области ТКГ для успешного мониторинга ТКГ и изменений нагрузки и деформации.

На фигуре 2 показан вариант выполнения конфигурации системы в соответствии с настоящим изобретением. Такая конфигурация содержит компьютер 20 и оптический "черный ящик" 22, установленные на судне, а также многоволоконный оптический кабель 24, который проложен вдоль длины подъемного трубопровода 12 до области касания дна. Множество датчиков (описаны ниже) подключены к основному несущему кабелю 24, которые предназначены для записи деформации в области касания подъемного трубопровода 12 и которые передают эту информацию в компьютер 20 в режиме реального времени. Величину и направление основной деформации, а также множество циклов напряжения-деформации можно учитывать и суммировать для получения суммарного значения усталости. Суммарное значение усталости можно сравнивать с известными SN кривыми для установленных металлов, для получения процентного значения использованного срока службы из-за усталости.

Компьютер 20 может представлять собой рабочую станцию, установленную вне шельфа или рабочую станцию DAQ (АСД, автоматического сбора данных), в зависимости от объема интерпретируемых данных, манипуляций с информацией или требуемого объема накопителя.

Оптический "черный ящик" 22 может быть специально построен, поставлен или собран такими компаниями, как Astro Tecnology, г.Хьюстон, специализирующейся на оптоволоконных технологиях. Он содержит источник света, проверяет параметры сигнала для получения информации по изменениям частоты, которые можно связать с мельчайшими изменениями в оптоволоконном кабеле (и датчиках деформации), и может компенсировать известное воздействие температуры на сигналы.

Многоволоконный оптический кабель 24 может быть собран из оптоволоконных компонентов и может быть изготовлен в виде армированного кабеля повышенной прочности такими компаниями, как McArtney, г.Хьюстон, что обеспечивает его защиту от предполагаемых воздействий окружающей среды, с величинами диаметра от 1/2 дюйма до 3/4 дюйма (1,27-1,905 см), и длиной 10000 футов (3,048 км), в соответствии с требованиями места установки.

На фигуре 3 показан вариант выполнения компоновки датчика оптоволоконного кабеля СЦТ в соответствии с настоящим изобретением. Здесь основной несущий кабель 24 проложен от судна 10 вдоль длины подъемного трубопровода 12 до точки 40, расположенной после точки 14 касания дна. Оптический кабель 24 содержит четыре точки 31, 32, 33 и 34 разводки, от которых четыре отдельных оптических волокна с датчиками "распределяют" по кабелю и проложены вдоль СЦТ 12 под углом 90 градусов. Например, место 31 разводки содержит оптические волокна 311, 312, 313, 314; место 32 разводки содержит оптические волокна 321, 322, 323, 324, и так далее для других мест разводки кабеля. Как более подробно описано ниже, каждое из этих четырех оптических волокон (в каждом месте разводки) содержит множество датчиков деформации.

На фигуре 4 более подробно показано место 33 разводки, представленное на фигуре 3. На чертеже показан кабель 24, проложенный вдоль длины подъемного трубопровода 12. В месте 33 разводки кабеля четыре отдельных оптических волокна 331, 332, 333, и 334 соединены с помощью разъема 50 с несущим кабелем 24. Одна из основных функций разъема состоит в обеспечении укладки на практике и развертывания системы благодаря возможности быстрого подключения предварительно установленных измерительных блоков с основным несущим кабелем при укладке подъемного трубопровода. Секции трубопровода, оборудованные инструментами, могут быть подготовлены заранее, при этом несущий кабель можно укладывать непрерывно из катушки, расположенной на установочной платформе (баржа J-укладки; рабочее судно; буровое устройство; эксплуатационная платформа и т.д.). Разъемы могут поставляться компаниями, специализирующимися на их производстве, или такими компаниями-консультантами, как Astro Technology, г.Хьюстон. Разъемы имеют длину приблизительно 12 дюймов и 2-3 дюйма (5,08-7,82 см) диаметром в месте максимальной толщины. Разъем 50 позволяет подключать каждое оптическое волокно к основному оптическому кабелю. Оптические волокна 331, 332, 333 и 334 также проложены вдоль подъемного трубопровода 12 под углом 90 градусов. Каждое оптическое волокно содержит множество датчиков, обозначенных на фигуре 4 ромбами. Например, оптическое волокно 331 содержит датчики 331-1, 331-2, 331-3, 331-4, 331-5, 331-6 и т.д., оптическое волокно 332 содержит датчики 332-1, 332-2, 332-3, 332-4, 332-5, 332-6, и т.д., и так далее для других оптических волокон. Датчики установлены вдоль оси подъемного трубопровода и под углом 90 градусов друг от друга по окружности трубопроводы. Интервал 90 градусов для измерений деформации используется, поскольку датчики типа ВБР, с помощью которых измеряют деформацию в точке, оказались наиболее надежным средством измерения для предполагаемого динамического варианта использования.

Количество датчиков на каждом оптическом волокне представляет собой функцию конструктивных требований и требования получения точек данных, представляющих интерес. В настоящем изобретении предпочтительно используют всего 16 датчиков на каждом оптическом волокне. Существенное преимущество такой конфигурации и оптоволоконной технологии состоит в возможности передавать множество сигналов по одному оптическому волокну. На практике используют это количество - 16 датчиков на одно волокно, поскольку такая компоновка обеспечивает достаточный уровень избыточности и конфигурацию, требуемую для СЦТ и в аналогичных вариантах применения. Каждый датчик измеряет направление деформации вдоль окружности или продольно и величину деформации как при растяжении, так и при сжатии трубопровода. Соответствующий интервал между датчиками был определен равным 10 футам (3,048 м), благодаря чему при использовании группы из четырех оптических волокон, можно перекрыть расстояние 160 футов (48,768 м). Значение десять футов (3,048 м) было определено в результате наблюдений на морском дне, расчетов и экспериментов как пригодное для использования на практике значение промежутка, которое является достаточно близким для определения самых сильных изменений деформации в оконечных точках подъемного трубопровода (таких, как СЦТ ТКГ или верхний конец), и в то же время датчики при этом достаточно далеко расположены друг от друга, так что благодаря множеству мест размещения обеспечивается возможность мониторинга на достаточно длинном отрезке подъемного трубопровода для определения изменений как в оконечной точке, так в точке касания морского дна.

На фигуре 4 показано множество мест расположения измерительных блоков 61, 62, 63, 64 и так далее, установленных при использовании такого промежутка. (На фигуре 4 показано пять измерительных блоков СЦТ и дополнительный блок слева от трубопровода). В каждом месте установки измерительных блоков расположен один датчик для каждого оптического волокна. Данные четырех датчиков, установленных на одном значении длины СЦТ, комбинируют для получения значений деформации в этом одном месте расположения измерительных блоков. В частности, датчик 331-1 на волокне 331, датчик 332-1 на волокне 332, датчик 333-1 на волокне 333 и датчик 334-1 на волокне 334 комбинируют в местоположении 61 установки измерительного блока. Такая компоновка, конечно, обеспечивает избыточность системы. Кроме того, группируя датчики так, что они формируют местоположение установки измерительного блока, можно легко регулировать для получения дополнительных данных в определенных, представляющих интерес областях.

Таким образом, четыре отдельных группы разводки, такие как 31, 32, 33 и 34, обеспечивают перекрытие длины 640 футов (195,072 м) СЦТ, на которой производится мониторинг, что позволяет выполнить точное измерение местоположения ТКГ с достаточным расстоянием с обеих сторон, с учетом возможного сдвига ТКГ (при колебаниях уровня судна) и при этом обеспечивает возможность съема полезной информации. Как и раньше, значение 640 футов (195,072 м) перекрытия вокруг ТКГ было определено по наблюдениям над условиями морского дна, по расчетам и экспериментам как практическая длина, обеспечивающая определение самых сильных изменений деформации в оконечных точках подъемного трубопровода (таких как ТКГ СЦТ или верхний конец), и позволяет обеспечить измерения при изменении точки касания морского дна.

На фигуре 5 показан вид в поперечном сечении основного многоволоконного оптического кабеля 24. Оптический кабель 24 состоит из центрального силового элемента 26, который может быть выполнен в виде провода из металла или других материалов, имеющих достаточную жесткость и свойства прочности. Последовательность 28а, 28b, 28с, 28d, 28e, 28f, 28g намотанных спирально против часовой стрелки армированных кабелей расположена концентрически вокруг центрального силового элемента 26. Вторая группа намотанных спирально по часовой стрелке армированных кабелей 30а, 30b, 30с, 30d, 30е, 30f, 30g, 30h, 30i, 30j, 30k, 30l, 30m расположена концентрически вокруг внутреннего набора оптических кабелей 28а-28g. Вся эта компоновка защищена водонепроницаемой полиуретановой оболочкой 32. Следует понимать, что возможно использование других материалов для изготовления оболочки. Кроме того, следует понимать, что вся эта компоновка может быть заполнена смолой или другими заполняющими материалами, которые помогают обеспечить прочность и структурную целостность кабеля.

По каждому оптическому волокну могут проходить сигналы от нескольких датчиков обратно в "черный ящик". Кабель разветвляют для его подключения к датчику, установленному на зажиме. Оптоволоконные датчики обладают множеством преимуществ, включая возможность мультиплексирования, стойкость к электромагнитным помехам (ЭМП, EMI) и возможность проведения измерений на больших расстояниях без потери сигнала. Некоторые другие существенные преимущества оптоволоконных датчиков по сравнению с обычными системами датчиков состоят в том, что они: имеют малый вес и небольшие размеры - приблизительно диаметр волоса человека, являются прочными и имеют длительный срок службы - датчики могут работать неопределенно длительное время, являются инертными и стойкими к коррозии, оказывают незначительное влияние или не оказывают влияние на физическую структуру, могут быть внедрены или соединены с внешней поверхностью, позволяют использовать компактные электронные и обслуживающие аппаратные средства, обладают высокой чувствительностью, являются многофункциональными - позволяют измерять деформацию, температуру, давление и вибрации, обеспечивают непрерывный мониторинг в режиме реального времени, не требуют электрического питания, являются безопасными при установке и работают во взрывоопасной или огнеопасной среде.

Как описано выше, в системе мониторинга усталости СЦТ используют два способа установки.

Когда предполагается обеспечить мониторинг новой системы СЦТ, датчики могут быть "установлены предварительно", то есть датчики могут быть закреплены на трубопроводе перед его установкой. Этот способ позволяет приклеивать эпоксидной смолой датчики или устанавливать их с помощью зажимов на СЦТ на в трубном участке или на палубе установочного судна. Датчики затем соединяют с основным оптическим кабелем по мере укладки СЦТ. Для обеспечения требуемого уровня адгезии к поверхности трубопровода в очень агрессивных условиях работы на шельфе в течение периода нескольких десятков лет были проверены специальные составы эпоксидной смолы. "Зажимы", предусматриваемые в такой конфигурации предварительной установки, отличаются от описанных в других местах устанавливаемых впоследствии зажимов. На зажимах, устанавливаемых впоследствии, закреплены датчики и такие зажимы образуют интерфейс с трубой или трубопроводом, представляющим интерес.

Когда требуется обеспечить мониторинг существующей СЦТ, датчики могут быть "установлены впоследствии", то есть, датчики могут быть закреплены на трубопроводе под водой, с использованием аппарата с дистанционным управлением (АДУ). В зависимости от конфигурации СЦТ можно использовать несколько способов установки.

Один из способов установки датчиков на существующей подъемном трубопроводе включает использование изогнутой пластины, с установленными на ней инструментами, которую закрепляют на СЦТ с использованием предназначенной для использования под водой эпоксидной смолы. Пластины размещают вдоль длины подъемного трубопровода, с использованием подводного АДУ. Изогнутая пластина должна быть изготовлена из совместимого материала, такого, как устойчивая к коррозии сталь, и такие пластины устанавливают на тех же расстояниях, через интервал 10 футов. Длина отслеживаемого участка может быть меньше, чем длина предварительной установки - 640 футов (195,072 м), поскольку в этом случае устраняется неопределенность расположения ТКГ в системах с последующей установкой.

Другой способ позволяет устанавливать датчики под водой с использованием концепции "дополнительной трубы". При использовании концепции дополнительной трубы применяют зажимы, на которых установлены датчики деформации, которые закрепляют на существующем СЦТ с использованием подводного АДУ. Зажим обеспечивает достаточную силу сжатия так, что он действует как композитная секция с СЦТ. Таким образом, датчики на зажиме позволяют отслеживать деформации, возникающие в зажиме. Деформации зажима записывают, что обеспечивает возможность расчета амплитуды и количества циклов растяжения-сжатия СЦТ. Амплитуда и количество циклов растяжения-сжатия вместе с SN кривой трубопровода СЦТ позволяют рассчитать степень усталости и остаточный срок эксплуатации подъемного трубопровода. Обычно при оценке степени усталости отслеживают количество (ось "N" в кривой SN) диапазонов напряжения (ось "S" в кривой SN) в течение определенного периода времени для определения накопления повреждения или "усталости". SN кривые обычно представляют собой экспериментально определенные взаимозависимости отказов от усталости между диапазоном нагрузки и количеством циклов. Обычно существует множество типов SN кривых, которые могут представлять собой функцию материала (тип стали) или деталей (например, стенки трубопровода или места расположения сварного шва).

В еще одном, третьем, способе установки датчиков на существующий подъемный трубопровод используют комбинацию зажимов, на которых установлены инструменты, и предназначенной для использования под водой эпоксидной смолы.

Другие способы установки датчиков на стальные подъемные трубопроводы, уложенные по цепной линии, известны специалистам в данной области техники и зависят от конфигурации подъемного трубопровода и наличия защитного покрытия и изоляционного материала на поверхности подъемного трубопровода.

На фигуре 6 показан вид в поперечном сечении зажима 70, который используют в настоящем изобретении. Зажим 70 состоит из верхней 72 и нижней 74 секций, скрепленных вместе с помощью стальных болтов 76. Зажим может быть изготовлен из совместимого материала, такого как устойчивый к коррозии металл или сплав инконнел (inconnel сплав на основе никеля с хромом и железом), на предприятии механической обработки, на котором производят оборудование для работы на шельфе. Инструменты на зажиме могут быть установлены на специализирующихся в области оптоволоконной техники фирмах-консультантах, таких как Astro Technology, г.Хьюстон, или квалифицированными инженерами в главной операционной компании, такой как компания Shell. Сила удержания зажима 70 на трубопроводе 12 увеличивается по мере затяжки болтов 76. Как известно специалистам в данной области техники, контакт между трубопроводом 12 и зажимом 70 может быть трудно обеспечить из-за неровностей поверхности, овальности трубопровода и неопределенности размеров трубопровода. В соответствии с этим зажим выполнен с достаточно тонкими стенками, что позволяет ему изгибаться вместе с представляющей интерес секцией трубопровода. Такая гибкость позволяет обеспечить хороший контакт зажима даже в трудных условиях или на неровной поверхности. Резьбовые секции для стальных болтов 76 выполнены более толстыми, что обеспечивает возможность большего напряжения в этих местах. Датчики 331-1, 332-1, 333-1 и 334-1 установлены вдоль оси зажима 70 через интервал 90 градусов друг от друга по окружности подъемного трубопровода 12.

Для облегчения установки с использованием АДУ оптические волокна должны быть настолько гибкими, насколько это возможно. Четыре волокна могут быть приклеены эпоксидной смолой на поверхности зажима и могут быть затем уложены вместе внутри пластикового покрытия до следующего зажима, где они затем разделяются и соединяются с местами установки датчиков. Для хранения и транспортировки зажимы могут быть уложены штабелем друг на друга, и при этом волокна в пластиковом покрытии могут быть уложены петлей от одного зажима к следующему зажиму. После погружения на морское дно АДУ устанавливает зажимы по одному.

Как отмечено выше, другая проблема, связанная с подъемными трубопроводами, состоит в вибрации, индуцированной вихревыми течениями (ВИВ). Один из способов уменьшения ВИВ состоит в увеличении собственной демпфирующей способности подъемного трубопровода. Повышенную демпфирующую способность металлического подъемного трубопровода трудно обеспечить из-за его относительно высокой жесткости/твердости. Установка эластичных втулок на границе перехода между соединениями трубопровода представляет собой одну из возможных технологий, но ее нельзя применять для сварных подъемных трубопровод. В прошлом ВИВ обычно уменьшали пу