Способ измерения температурных коэффициентов температурочувствительных параметров силовых полупроводниковых приборов в корпусном исполнении

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, в частности к технике измерения параметров полупроводниковых приборов. Технический результат: сокращение времени измерения, снижение аппаратных затрат. Сущность: полупроводниковый прибор в корпусном исполнении нагружают постоянной мощностью. Через время, достаточное для установления постоянной разности температур между корпусом прибора и полупроводниковым кристаллом, измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора в выбранной точке. Через время, необходимое для достаточного увеличения температуры корпуса прибора, вновь измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора. Коэффициент температурочувствительного параметра прибора определяют по формуле: TK=(D2-D1)/(Tc2-Tc1), где ТК - температурный коэффициент, D1, D2 - измеренные значения температурочувствительного параметра, Tc1, Тc2 [°С] - измеренные значения температуры корпуса, соответствующие значениям D1 и D2. 1 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники, в частности к технике измерения параметров полупроводниковых приборов, и может быть использовано при производстве и испытаниях силовых полупроводниковых приборов.

Известен способ [1-3] измерения температурных коэффициентов (ТК) температурочувствительных параметров полупроводниковых приборов, в котором контролируемый прибор помещается в термостат, в котором устанавливается начальная температура T1 [°C], после выравнивания температуры в приборе и термостате производится измерение температурочувствительного параметра прибора (прямое напряжение, емкость и т.д.), затем в термостате устанавливается температура Т2>T1, после выравнивания температуры в приборе и термостате производится второе измерение температурочувствительного параметра прибора и по измеренным значениям температурочувствительного параметра и температурам термостата определяют температурный коэффициент температурочувствительного параметра прибора по формуле

где D1, D2 - значения температурочувствительного параметра полупроводникового прибора, измеренные при температурах термостата T1 и Т2 [°С] соответственно.

Наиболее существенными недостатками данного способов являются длительное время измерения, обусловленное необходимостью достижения теплового баланса в системе прибор-термостат, и использование дополнительного оборудования - термостата.

Задача, на решение которой направлен предлагаемый способ, - сокращение времени измерения, снижение аппаратных затрат при реализации способа.

Это достигается тем, что в способе измерения температурных коэффициентов, в отличии от прототипа, используют полупроводниковый прибор в корпусном исполнении, который нагружают постоянной мощностью, через время, достаточное для установления постоянной разности температур между корпусом прибора и полупроводниковым кристаллом, измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора в выбранной точке, через время, необходимое для достаточного увеличения температуры корпуса прибора, вновь измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора, а коэффициент температурочувствительного параметра прибора определяют по отношению разностей измеренных величин по формуле:

где ТК - температурный коэффициент,

D1, D2 - измеренные значения температурочувствительного параметра;

Tc1, Тс2 [°С] - измеренные значения температуры корпуса прибора, соответствующие значениям D1 и D2.

Сущность предлагаемого способа состоит в следующем.

Температурный коэффициент полупроводникового прибора определяется как

где D1, D2 - значения температурочувствительного параметра полупроводникового прибора, измеренные при температурах кристалла Tj1 и Tj2 [°C] соответственно.

В общем случае разность температур между полупроводниковым кристаллом Tj(t) и корпусом прибора Tc(t) при постоянной рассеиваемой мощности Р [Вт] описывается выражением

где Ri, τi - соответственно статическое тепловое сопротивление и тепловая постоянная времени i-го слоя конструкции прибора.

Данное выражение практически достигает постоянного значения через время t>3τmax, где τmax [с] - максимальная тепловая постоянная времени между корпусом прибора и полупроводниковым кристаллом, а следовательно, через время t>3τmax изменение (прирост) температуры кристалла становится практически равным изменению температуры корпуса.

Данный факт позволяет использовать разность температур корпуса прибора вместо разности температур кристалла в формуле (3) при условии, что измерения производятся через время t>3τmax:

Следовательно, температурный коэффициент температурочувствительного параметра прибора может быть определен по формуле

ТК=(D2-D1)/(Тc2-Tc1),

где D1, D2 - измеренные значения температурочувствительного параметра;

Tc1, Тс2 [°С] - значения температуры корпуса, соответствующие значениям D1 и D2, измеренные после достижения постоянной разности температур между корпусом и полупроводниковым кристаллом прибора.

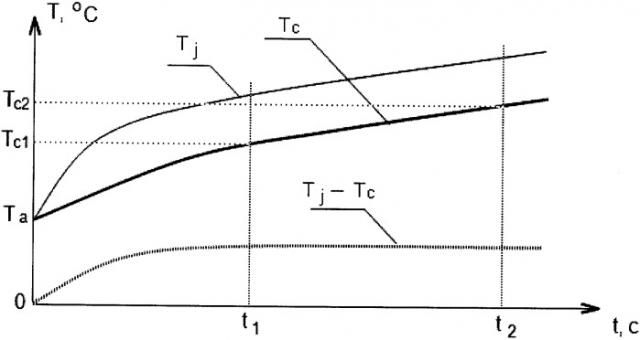

Сущность изобретения поясняется чертежом, на котором представлены зависимости температуры полупроводникового кристалла Тj, корпуса прибора Тс и их разность Tj-Tc от времени. В начальный момент времени температура корпуса прибора и полупроводникового кристалла равны температуре окружающей среды Та. После подведения к прибору постоянной мощности в начальный момент времени температуры Тj и Тс возрастают, однако через время t>3τmax, где τmax [с] - максимальная тепловая постоянная времени между корпусом прибора и полупроводниковым кристаллом, их разность достигает постоянного значения. Произведя измерения температурочувствительного параметра и температуры корпуса прибора в моменты времени t2>t1>3τmax, можно определить температурный коэффициент температурочувствительного параметра по формуле (2).

Предлагаемый способ был реализован при измерении температурных коэффициентов (ТКН) тиристоров 40TPS (International Rectifier), используемых в твердотельных реле (ТТР) типа 19.10ТМ1-60-12 производства ЗАО «Протон-импульс» (г.Орел). Измерение осуществлялось следующим образом. Контролируемое ТТР устанавливалось на контактную пластину с полупроводниковыми датчиками температуры, предварительно откалиброванными с точностью ±0,2°С, измеряющими температуру корпуса ТТР непосредственно под тиристорами. Реле включалось и нагружалось переменным током амплитудой 30 А, что приводило к рассеиванию на каждом тиристоре реле мощности порядка 20 Вт, которую можно считать постоянной, ввиду большой частоты греющего тока. Через 4 минуты после включения реле (по предварительным оценкам максимальная тепловая постоянная времени реле между тиристорами и корпусом реле не превышает одной минуты) производилось измерение температуры корпуса реле и прямого падения напряжения (ППН) на тиристорах при токе 8 А. Измерение ППН осуществлялось путем построения вольтамперной характеристики тиристора за три периода греющего тока с помощью компьютерной платы сбора информации PCI-1202L. Через 10 минут после включения реле производилось второе измерение температуры корпуса реле и прямого падения напряжения (ППН) на тиристорах. Затем по формуле (2) вычислялся ТКН тиристоров. Для каждого тиристора было произведено 4 измерения.

Предварительно температурные коэффициенты напряжения тиристоров были с достаточно высокой точностью измерены в термостате. Эти значения ТКН будут условно называться «точными». Результаты измерений приведены в таблице 1.

| Таблица 1 | |||||||

| № тиристора | Точный ТКН, мВ/К | Измеренные ТКН, мВ/К | Средний измеренный ТКН, мВ/К | Отклонение от точного, % | |||

| 1 | -1,64 | -1,64 | -1,66 | -1,66 | -1,65 | -1,66 | 0,8 |

| 2 | -1,66 | -1,66 | -1,68 | -1,66 | -1,67 | -1,66 | 0,5 |

| 3 | -1,21 | -1,22 | -1,21 | -1,22 | -1,21 | -1,215 | 0,4 |

| 4 | -1,17 | -1,17 | -1,17 | -1,18 | -1,16 | -1,17 | 0 |

| 5 | -1,21 | -1,21 | -1,21 | -1,20 | -1,22 | -1,21 | 0 |

| 6 | -1,19 | -1,20 | -1,21 | -1,21 | -1,21 | -1,2075 | 1,3 |

Технический результат - сокращение времени измерения, снижение аппаратных затрат при реализации способа достигается тем, что по сравнению с известным способом искомая величина определяется по результатам измерения температуры корпуса и температурочувствительного параметра прибора при саморазогреве прибора постоянной мощностью.

Источники информации

1. ГОСТ 18986.18-76 Варикапы. Метод измерения температурного коэффициента емкости.

2. ГОСТ 19656.15-84 Диоды полупроводниковые СВЧ. Методы измерения теплового сопротивления переход-корпус и импульсного теплового сопротивления.

3. ГОСТ 18986.17-73 Стабилитроны полупроводниковые. Метод измерения температурного коэффициента напряжения стабилизации.

Способ измерения температурных коэффициентов температурочувствительных параметров силовых полупроводниковых приборов, отличающийся тем, что используют полупроводниковый прибор в корпусном исполнении, который нагружают постоянной мощностью, через время, достаточное для установления постоянной разности температур между корпусом прибора и полупроводниковым кристаллом, измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора в выбранной точке, через время, необходимое для достаточного увеличения температуры корпуса прибора вновь измеряют и запоминают значения температурочувствительного параметра и температуры корпуса прибора, а коэффициент температурочувствительного параметра прибора определяют по отношению разностей измеренных величин по формуле

ТК-(D2-D1)/(Tс2-Tс1),

где ТК - температурный коэффициент;

D1, D2 - измеренные значения температурочувствительного параметра полупроводникового прибора;

Tc1, Тс2 [°С] - измеренные значения температуры корпуса прибора, соответствующие значениям D1 и D2 температурочувствительного параметра.