Термоэлектрический полупроводниковый материал, термоэлектрический полупроводниковый элемент с использованием термоэлектрического полупроводникового материала, термоэлектрический модуль с использованием термоэлектрического полупроводникового элемента и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к области термоэлектрического преобразования энергии. Сущность: термоэлектрический полупроводниковый материал имеет богатые Те фазы, тонко диспергированные в фазе сложного полупроводникового соединения. Направления протяженности грани С большинства кристаллических зерен ориентированы единообразно. Способ изготовления включает в себя приготовление смеси, состоящей из состава (Bi-Sb2)Te3 с добавленным к нему избытком Те, плавление смеси и кристаллизацию расплава на поверхности охлаждающего валка с окружной скоростью вращения 5 м/с или менее. Получают листообразный материал толщиной 30 мкм или более. Наслаивают листообразные термоэлектрические полупроводниковые материалы в направлении толщины, осуществляют их формование с уплотнением в пресс-форме. Получают формованное изделие и осуществляют пластическую деформацию формованного изделия таким образом, что усилие сдвига прикладывается в одноосевом направлении, приблизительно параллельном направлению наслаивания термоэлектрических полупроводниковых материалов. Получают термоэлектрический полупроводниковый материал с такими характеристиками ориентации кристаллов, что не только направления протяженности грани С гексагональной структуры кристаллических зерен, но и направления их с-оси ориентированы почти единообразно. Технический результат: улучшение коэффициента термоэлектрической эффективности за счет улучшения свойств ориентации кристаллов. 7 с. и 28 з.п. ф-лы, 27 ил.

Реферат

Область техники

Настоящее изобретение относится к термоэлектрическому полупроводниковому материалу, а также к термоэлектрическому полупроводниковому элементу, термоэлектрическому модулю, которые используются для термоэлектрического охлаждения, термоэлектрического нагревания, термоэлектрического генерирования энергии и тому подобного, и к способам их изготовления.

Уровень техники

Устройства для выполнения термоэлектрического охлаждения, термоэлектрического нагревания, термоэлектрического генерирования энергии, в которых используются термоэлектрические свойства термоэлектрических полупроводников, имеют базовую конфигурацию, в которой множество термоэлектрических модулей 1 выровнены и соединены последовательно, как схематично показано в примере на Фиг.27. В каждом из термоэлектрических модулей 1 образована p-n-пара элементов благодаря присоединению термоэлектрического полупроводникового элемента 2 p-типа к термоэлектрическому полупроводниковому элементу 3 n-типа через металлический электрод 4.

В одном из типов термоэлектрического полупроводника, который образует описанные выше термоэлектрические полупроводниковые элементы 2 и 3, используется сложное соединение, состоящее из одного или двух элементов 5B группы, выбранных из висмута (Bi) и сурьмы (Sb), и одного или двух элементов 6B группы, выбранных из теллура (Te) и селена (Se). Термоэлектрический полупроводник изготавливают из сплава, имеющего состав на основе (Bi-Sb)2(Te-Se)3, в котором отношение количества атомов элементов 5B группы (Bi и Sb) к количеству атомов элементов 6B группы (Te и Se) составляет 2:3.

Описанный выше сплав, имеющий состав на основе (Bi-Sb)2(Te-Se)3 и предназначенный для формирования термоэлектрического полупроводника, имеет гексагональную структуру и электрическую и тепловую анизотропию, обусловленную этой кристаллической структурой. Известно, что при передаче электричества или тепла в направлении <110> кристаллической структуры, то есть вдоль грани C гексагональной структуры, может быть получена отличная термоэлектрическая эффективность, по сравнению с случаем, когда электричество или тепло передаются в направлении c-оси.

Традиционно, исходные сплавы, приготовленные так, чтобы иметь описанный выше желаемый состав, нагревают и плавят с образованием расплавленных (жидких) сплавов. Затем, используя способ направленной кристаллизации, такой как способ зонной плавки, управляя при этом направлением роста кристалла таким образом, чтобы этот кристалл имел отличную термоэлектрическую эффективность вдоль направления роста, получают монокристаллический или поликристаллический слиток в качестве термоэлектрического полупроводникового материала. С помощью необходимой обработки этого слитка, такой как вырезание из слитка той части, которая имеет малую неоднородность по составу, и обработки вырезанной части изготавливают элемент, имеющий отличные свойства.

Однако слитки, преобразованные в монокристалл с использованием способа зонной плавки, имеют значительное расслоение из-за их кристаллической структуры. Таким образом, когда термоэлектрический полупроводниковый элемент изготавливают при помощи расщепления или т.п. слитка в качестве термоэлектрического полупроводникового материала, существует проблема, заключающая в том, что недостаточная механическая прочность уменьшает выход годных из-за растрескивания или раскалывания. Таким образом, желательно улучшить термоэлектрическую эффективность наряду с увеличением прочности термоэлектрических полупроводниковых материалов для термоэлектрических полупроводниковых элементов.

Для улучшения прочности и термоэлектрической эффективности термоэлектрических полупроводников была предложена одна методика, согласно которой слиток в качестве термоэлектрического полупроводникового материала, который был изготовлен описанным выше образом при помощи способа направленной кристаллизации, обрабатывают давлением путем прессования или прокатки так, чтобы приложить усилие сдвига в направлении грани C гексагональной структуры и тем самым улучшить прочность этого материала (смотри, например, патентный документ 1).

Было предложено несколько способов, принимающих во внимание основные свойства поликристаллического металлического материала, а именно: кристаллические зерна поликристаллического металлического материала проявляют дисперсионное распределение ориентации, и поэтому такие металлические материалы являются изотропными. Когда кристаллические зерна ориентированы в определенном направлении в результате обработки, такой как обработка давлением, кристаллическая анизотропия индивидуальных кристаллических зерен проявляется как макроскопическая характеристика, так что металлический материал в целом проявляет анизотропию (например, не патентный документ 1). При размалывании исходного сплава в порошок и спекании этого порошка механические свойства материала в спеченном теле (изделии) улучшаются. В спеченном теле ориентация кристаллов уменьшена, так как объединение случайно ориентированных зерен порошка в процессе спекания ориентирует составляющие его кристаллы случайным образом. При прокатке спеченного тела в некотором направлении (смотри, например, патентный документ 2), экструзии спеченного тела (смотри, например, патентные документы 3 и 4) или пластической деформации спеченного тела (смотри, например, патентные документы 5, 6, 7, 8, 9 и 10) улучшается однородность кристаллической ориентации в спеченном теле.

То есть при приложении усилия сжатия к упомянутому выше спеченному телу и пластической деформации этого спеченного тела составляющие его кристаллы в структуре пластически деформируются и сплющиваются в направлении, перпендикулярном направлению усилия сжатия, и, соответственно, кристаллы ориентируются таким образом, что плоскости спайности являются перпендикулярными направлению сжатия. При прокатке или штамповке (ковке) с одноосным сжатием грань C гексагональной структуры ориентируется в направлении, перпендикулярном направлению сдавливания спеченного тела (направлению сжатия). При экструзии грань C гексагональной структуры ориентируется вдоль направления экструзии (направление сжатия). При помощи этого способа можно получить термоэлектрический полупроводниковый материал, в котором кристаллы ориентированы в направлении с отличной термоэлектрической эффективностью.

В общем случае термоэлектрическая эффективность материала, используемого для изготовления термоэлектрического полупроводника, выражается следующим уравнением:

где Z - добротность, α - коэффициент термоЭДС (коэффициент Зеебека), σ - электропроводность, κ - теплопроводность и ρ - удельное сопротивление.

Соответственно, для того чтобы увеличить термоэлектрическую эффективность (добротность Z) термоэлектрического полупроводникового материала, может быть использован исходный материал сплава, в котором увеличено значение коэффициента термоЭДС (α) или электропроводности (σ) или уменьшена теплопроводность (κ).

Исходя из этого, должно быть возможным увеличение термоэлектрической эффективности (добротности Z) с помощью уменьшения размеров зерен кристаллов и уменьшения теплопроводности (κ). Однако при описанных выше методиках с использованием порошка, полученного путем размалывания слитка из исходного сплава, размер частиц порошка представляет собой размер зерен кристаллов и поэтому существует ограничение на уменьшение размеров кристаллических зерен, формируемых при размалывании.

Поэтому была предложена еще одна методика для улучшения прочности и термоэлектрической эффективности термоэлектрического полупроводникового материала. Исходный сплав плавят до расплавленного (жидкого) сплава. Затем формируют исходный термоэлектрический полупроводниковый материал в виде ленты, фольги или порошка с помощью способа быстрого охлаждения жидкости, такого как способ с использованием вращающегося валка, при котором расплавленный сплав наносят распылением на поверхность вращающегося валка, или способа распыления газом, при котором расплавленный сплав впрыскивают в поток определенного газа. Тогда в структуре исходного термоэлектрического полупроводникового материала образуются микроскопические кристаллические зерна, и при этом в структуре появляются напряжения и дефекты высокой плотности. После того как исходный термоэлектрический полупроводниковый материал размалывают в порошок, этот исходный термоэлектрический полупроводниковый материал в виде порошка подвергают термообработке и превращают в сплошное твердое тело (уплотняют) и тем самым изготавливают термоэлектрический полупроводниковый материал. При использовании этого способа во время термообработки или в процессе уплотнения происходит рекристаллизация кристаллов с использованием вызванной дефектами деформации в качестве движущей силы, и из-за наличия границ зерен теплопроводность (κ) уменьшается, а термоэлектрическая эффективность (добротность Z) увеличивается (смотри, например, патентный документ 11).

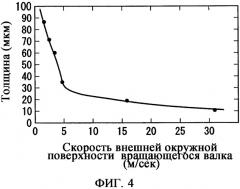

Что касается скорости вращения вращающегося валка, который используется для формирования исходного термоэлектрического полупроводникового материала в виде ленты, фольги или порошка с помощью быстрого охлаждения расплавленного сплава, предлагалось устанавливать его окружную скорость равной от 2 до 80 м/с для того, чтобы эффективно генерировать при быстром охлаждении микроскопические кристаллы и осуществлять рост кристаллов в направлении теплового потока (смотри, например, патентный документ 12). В этом случае достаточная скорость охлаждения не достигается, если окружная скорость вращающегося валка составляет менее 2 м/с, и достаточная скорость охлаждения также не достигается, если окружная скорость составляет 80 м/с или более.

Что касается условий нагрева при уплотнении и формировании исходного термоэлектрического полупроводникового материала в виде ленты, фольги или порошка, то предлагалось поддерживать такой материал при температуре от 200 до 400°С или при температуре от 400 до 600°С в течение от 5 до 150 минут при одновременном приложении к материалу давления (смотри, например, патентный документ 13).

Была предложена другая методика для увеличения термоэлектрической эффективности термоэлектрического полупроводникового материала, согласно которой к исходному термоэлектрическому полупроводниковому материалу в виде ленты, фольги или порошка, который был сформирован путем быстрого охлаждения на вращающемся валке расплавленного сплава с составом на основе (Bi-Sb)2(Te-Se)3, добавляют серебро (Ag) и смешивают с этим материалом. При последующем спекании и уплотнении Ag распределяется по границам зерен, в результате чего удельное сопротивление ρ понижается, и, таким образом, может быть достигнуто увеличение термоэлектрической эффективности (добротности Z) (смотри, например, патентный документ 14).

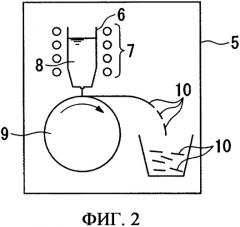

Известно, что в способе с использованием вращающегося валка в качестве способа быстрого охлаждения жидкости расплавленный сплав, распыляемый на поверхность вращающегося валка, охлаждается от поверхности контакта с вращающимся валком в направлении к внешней периферии валка. Вместе с таким быстрым охлаждением расплавленный сплав затвердевает (кристаллизуется) в направлении толщины пленки. В результате образуется исходный термоэлектрический полупроводниковый материал в виде фольги, в котором грань C, т.е. базовая плоскость гексагональной структуры кристаллических зерен, расположена в направлении толщины пленки.

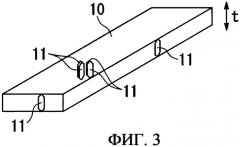

Таким образом, была предложена методика для эффективного использования ориентации кристаллов в исходном термоэлектрическом полупроводниковом материале, который был изготовлен способом с использованием вращающегося валка, при которой исходные термоэлектрические полупроводниковые материалы наслаивают в направлении толщины и спекают при приложении давления в направлении, параллельном направлению толщины пленки, и тем самым изготавливают термоэлектрический полупроводниковый материал (смотри, например, патентный документ 15).

Более того, были предложены методики изготовления термоэлектрических полупроводниковых материалов, в которых улучшена ориентация кристаллов. Согласно одной из методик получают слоистое тело путем наслаивания исходных термоэлектрических полупроводниковых материалов, изготовленных способом с использованием вращающегося валка, и интеграции этого слоистого тела со слойностью в направлении толщины пленки путем приложения давления в направлении, параллельном направлению наслаивания. В процессе сжатия с целью интеграции в направлении, параллельном направлению наслаивания, ориентация кристаллов в каждом из слоев становится разупорядоченной на границе раздела этих слоев. При приложения давления в направлении, перпендикулярном направлению наслаивания слоистого тела, такая разупорядоченность в ориентации кристаллов на границе раздела может быть улучшена (смотри, например, патентный документ 16). Согласно другой методике слоистое тело получают с помощью наслаивания исходных термоэлектрических полупроводниковых материалов в виде порошковой фольги в направлении толщины пленки. Кристаллическая ориентация слоистого тела улучшается за счет приложения давления в по меньшей мере трех направлениях, перпендикулярных направлению наслаивания. Кроме того, слоистое тело, кристаллическая ориентация которого была улучшена с помощью описанного выше приложения давления, формуют с помощью экструзии в направлении, параллельном направлению наслаивания, и тем самым дополнительно повышают однородность в ориентации кристаллов (смотри, например, патентный документ 17).

В последнее время является желательным, чтобы термоэлектрические преобразующие материалы обладали еще более улучшенной эффективностью и высокой надежностью. Вместе с увеличением эффективности также являются желательными увеличение механической прочности и отличная обрабатываемость. Например, когда термоэлектрический полупроводник используется для охлаждения лазерного генератора, в качестве модулей используют термоэлектрические полупроводниковые элементы p-типа и n-типа с размерами, не превышающими 1 мм. Соответственно, требуется механическая прочность, достаточная для того, чтобы можно было вырезать термоэлектрический полупроводниковый элемент с размером не более 1 мм из слитка термоэлектрического полупроводникового материала без раскалывания.

Список известных из уровня техники документов

(1) Патентный документ 1: не прошедшая экспертизу заявка на патент Японии, первая публикация №H11-163422;

(2) Патентный документ 2: не прошедшая экспертизу заявка на патент Японии, первая публикация №S63-138789;

(3) Патентный документ 3: не прошедшая экспертизу заявка на патент Японии, первая публикация №2000-124512;

(4) Патентный документ 4: не прошедшая экспертизу заявка на патент Японии, первая публикация №2001-345487;

(5) Патентный документ 5: не прошедшая экспертизу заявка на патент Японии, первая публикация №2002-118299;

(6) Патентный документ 6: не прошедшая экспертизу заявка на патент Японии, первая публикация №H10-178218;

(7) Патентный документ 7: не прошедшая экспертизу заявка на патент Японии, первая публикация №2002-151751;

(8) Патентный документ 8: не прошедшая экспертизу заявка на патент Японии, первая публикация №H11-261119;

(9) Патентный документ 9: не прошедшая экспертизу заявка на патент Японии, первая публикация №H10-178219;

(10) Патентный документ 10: не прошедшая экспертизу заявка на патент Японии, первая публикация №2002-111086;

(11) Патентный документ 11: не прошедшая экспертизу заявка на патент Японии, первая публикация №2000-36627;

(12) Патентный документ 12: не прошедшая экспертизу заявка на патент Японии, первая публикация №2000-286471;

(13) Патентный документ 13: не прошедшая экспертизу заявка на патент Японии, первая публикация №2000-332307;

(14) Патентный документ 14: не прошедшая экспертизу заявка на патент Японии, первая публикация №H8-199281;

(15) Патентный документ 15: публикация патента Японии №2659309;

(16) Патентный документ 16: не прошедшая экспертизу заявка на патент Японии, первая публикация №2001-53344;

(17) Патентный документ 17: не прошедшая экспертизу заявка на патент Японии, первая публикация №2000-357821;

(18) Не патентный документ 1: "Elastic Constants of Al-Cu Alloys Containing Columnar Crystals" by Hiroshi Kato and Keiji Yoshikawa, Materials (Journal of Society of Material Science, Japan), Volume 30, No.331, April 1981, p.85.

Тем не менее существует проблема, заключающаяся в том, что механические свойства термоэлектрического полупроводникового материала не могут быть достаточно улучшены даже в том случае, когда термоэлектрический полупроводниковый материал производят с помощью пластической деформации слитка из исходного термоэлектрического полупроводникового сплава, как показано в патентном документе 1.

В настоящее время сложно преодолеть проблему, которая заключается в том, что монокристаллический или направленно кристаллизованный слиток легко разламывается вдоль плоскости спайности материала. Даже если ориентация кристаллов однородна, существует очень мало способов для дальнейшего увеличения эффективности, потому что способы изготовления ограничены.

Среди методик изготовления поликристаллического термоэлектрического полупроводникового материала, приведенных в патентных документах 2-10, с помощью методики пластической деформации спеченного тела с помощью прокатки, экструзии или штамповки осадкой спеченного тела, сформированного путем спекания порошка, полученного измельчением материала слитка из сплава, должно оказаться возможным улучшение механической прочности термоэлектрического полупроводникового материала. Однако размер частиц порошка определяет диаметр кристаллических зерен в порошке слитка, и поэтому существует предел миниатюризации кристаллических зерен. Таким образом, термоэлектрический полупроводниковый материал имеет недостаток, заключающийся в уменьшении теплопроводности (κ), и поэтому термоэлектрическая эффективность не может быть значительно улучшена. Кроме того, так как порошок спекается в состоянии, в котором каждая частица порошка ориентирована случайным образом, с помощью пластической деформации спеченного тела, имеющего такую разупорядоченную ориентацию кристаллов, ориентацию кристаллов в структуре термоэлектрического полупроводникового материала улучшить трудно.

Более того, в случае методики, раскрытой в патентном документе 11, электропроводность (σ) увеличивается при термообработке или спекании с целью удаления дефектов внутри зерен, а теплопроводность (κ) уменьшается из-за рассеяния фононов на границах кристаллических зерен. Тем не менее в поликристаллическом теле неизбежно существуют границы зерен. Поэтому в настоящий момент трудно одновременно увеличить электропроводность и уменьшить теплопроводность. Кроме того, существует проблема, заключающаяся в том, что электрическое сопротивление вблизи границ зерен, где сконцентрированы легирующие примеси, понижено, в то время как внутренние части зерен, которые дают основной вклад в объем, преобразованы в полупроводники, в результате чего электрическое сопротивление возрастает.

Что касается скорости вращения вращающегося валка при изготовлении исходного термоэлектрического полупроводникового материала в виде фольги или порошка, патентный документ 12 раскрывает, что окружная скорость вращающегося валка может быть задана в диапазоне от 2 до 80 м/с. Однако в патентном документе 12 не приведено никаких конкретных процессов изготовления термоэлектрического полупроводникового материала путем уплотнения и формования исходного термоэлектрического полупроводникового материала в виде фольги или порошка, который был получен с использованием вращающегося валка, окружная скорость которого была установлена в описанном выше диапазоне.

Что касается условий нагрева для спекания исходного термоэлектрического полупроводникового материала, который был получен способом быстрого охлаждения жидкости, то патентный документ 13 раскрывает, что температура может быть задана в диапазоне от 200 до 600°С. Задание именно таких температурных условий позволяет проводить спекание без потери однородности ориентации кристаллов в пределах структуры исходного термоэлектрического полупроводникового материала, но это полностью отличается от того температурного диапазона по заданию температуры, который используется в том случае, когда исходный термоэлектрический полупроводниковый материал уплотняют и формуют в соответствии с настоящим изобретением, как описано ниже, где полностью предотвращены сегрегация, выпадение отдельной фазы, выделение жидкой фазы и тому подобное для богатой теллуром (Te) фазы с низкой температурой плавления во время формования с уплотнением исходного термоэлектрического полупроводникового материала.

В случае методики, предложенной в патентном документе 14, с распределением серебра (Ag) по границам кристаллических зерен и понижением удельного сопротивления (ρ) и тем самым достижением увеличения в термоэлектрической эффективности, Ag служит в качестве легирующей примеси в термоэлектрическом полупроводнике на основе (Bi-Sb)2(Te-Se)3. Таким образом, эта методика страдает от проблемы, заключающейся в том, что добавленное количество Ag должно точно регулироваться, а также испытывает проблему ухудшения с течением времени.

В методике, описанной в патентном документе 15, исходные термоэлектрические полупроводниковые материалы в виде пластин фольги, изготовленных способом с использованием вращающегося валка, наслаивают в направлении толщины пленки и подвергают уплотнению и формованию. Таким образом, существует проблема, которая заключается в том, что ориентация кристаллов слоистого исходного термоэлектрического полупроводникового материала нарушается, когда давление прилагают в направлении, параллельном направлению толщины пленки.

Когда исходные термоэлектрические полупроводниковые материалы в виде пластин фольги, изготовленных способом с использованием вращающегося валка, наслаивают, и к полученному слоистому телу прилагают давление в направлении, перпендикулярном направлению наслаивания, и при этом давление прилагают к слоистому телу так, как описано в патентном документе 16, т.е. в направлении, перпендикулярном направлению наслаивания, или так, как описано в патентном документе 17, т.е. в по меньшей мере трех направлениях, перпендикулярных направлению наслаивания, возможно улучшение ориентации кристаллов в структуре. В этом случае улучшение ориентации кристаллов достигается за счет того, что направлению грани C гексагональной структуры придают расположение в направлении наслаивания исходного термоэлектрического полупроводникового материала. Тем не менее направление с-оси гексагональной структуры в каждом кристаллическом зерне не может быть ориентировано единообразно. Более того, направление с-оси гексагональной структуры кристаллических зерен не может быть ориентировано единообразно даже в том случае, если дополнительно и последовательно выполняется экструзия при приложении давления в направлении наслаивания, как описано в патентном документе 17.

В традиционных способах изготовления поликристаллических термоэлектрических полупроводниковых материалов, которые описаны в патентных документах 2-17, подлежащие уплотнению и формованию порошки слитков для изготовления термоэлектрического полупроводникового материала и исходные термоэлектрические полупроводниковые материалы в виде ленты, фольги или порошка, полученные способом быстрого охлаждения жидкости, имеют зерна маленького размера (мелкодисперсные зерна). Таким образом, исходные термоэлектрические полупроводниковые материалы имеют большую удельную площадь поверхности, и поэтому их поверхности легко окисляются. Кроме того, в случае выполнения процесса восстановления в отношении каждого из исходных материалов для предотвращения окисления поверхности должно быть введено много дополнительных операций, таких как герметизация материала в пресс-форме без возможности контакта с кислородом во время спекания. Даже когда такие дополнительные операции выполняют, уменьшить влияние окисления трудно.

Кроме того, так как каждый из описанных выше исходных материалов имеет зерна маленького размера, трудно увеличить плотность материала в процессе спекания. Например, когда исходный термоэлектрический полупроводниковый материал в виде тонкой фольги, которая была изготовлена способом с использованием вращающегося валка, спекают при 457°С, увеличение плотности имеет место только в пределах 98-99%. Когда спекают порошок, уменьшение плотности зависит от размера зерна, но ограничено приблизительно 95%. Таким образом, существует возможность того, что электропроводность будет снижена.

Более того, при обычном горячем прессовании используют тонкодисперсные порошки для того, чтобы получить компактную структуру после спекания. Известно, что объемная плотность увеличивается с уменьшением размера частиц порошка из-за увеличения количества воздуха, однако компактной структуры можно достичь с помощью приложения давления. Таким образом, в методиках, описанных в патентных документах 15-17, согласно которым исходные термоэлектрические полупроводниковые материалы в виде пластин фольги, изготовленных способами с использованием вращающегося валка, наслаивают, а затем уплотняют и формуют, в качестве термоэлектрических полупроводниковых материалов используется тонкая фольга. Однако, поскольку уплотнение спеченной структуры при горячем прессовании представляет собой явление, возникающее в результате течения порошка и пластической деформации частиц порошка, при уплотнении тонкой фольги исходных термоэлектрических полупроводниковых материалов согласно описанному в патентных документах 15-17 большая часть каждого термоэлектрического полупроводникового материала пластически деформируется, и при этом первоначальная ориентация кристаллов в фольге нарушается в большом количестве мест, поэтому легко нарушается ориентация грани С.

Раскрытие изобретения

Таким образом, цель настоящего изобретения заключается в создании термоэлектрического полупроводникового материала, имеющего отличную ориентацию кристаллов в структуре, уменьшенную концентрацию кислорода и улучшенную термоэлектрическую эффективность, а также в создании термоэлектрического полупроводникового элемента с использованием такого термоэлектрического полупроводникового материала, термоэлектрического модуля с использованием такого термоэлектрического полупроводникового элемента, а также способов их изготовления.

Для достижения описанных выше целей в настоящем изобретении предлагается термоэлектрический полупроводниковый материал, который изготовлен путем наслаивания и укладки исходных термоэлектрических полупроводниковых материалов, выполненных из исходного сплава, имеющего заданный состав термоэлектрического полупроводника, с образованием слоистого тела; уплотнения и формования слоистого тела с образованием прессовки; приложения давления к прессовке в одноосевом направлении, которое перпендикулярно или почти перпендикулярно основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов; и тем самым приложения усилия сдвига в одноосевом направлении, которое приблизительно параллельно основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов; и пластической деформации прессовки.

Когда исходный сплав приводят в контакт с поверхностью охлаждающего элемента в процессе изготовления термоэлектрического полупроводникового материала, получают исходный термоэлектрический полупроводниковый материал, в котором грань C гексагональной структуры кристаллических зерен ориентирована приблизительно параллельно направлению толщины пластины. Когда исходные термоэлектрические полупроводниковые материалы наслаивают (размещают слоями) в направлении толщины пластин для образования слоистого тела, а затем уплотняют и формуют, направление протяженности грани С кристаллических зерен поддерживается ориентированным в направлении наслаивания прессовки. Более того, когда к прессовке прикладывают давление таким образом, что усилие сдвига прилагается в одноосевом направлении, практически параллельном основному направлению наслаивания термоэлектрического полупроводника, которое приблизительно совпадает с направлением протяженности грани С кристаллических зерен, и тем самым прессовку пластически деформируют, кристаллические зерна сплющиваются вдоль направления, в котором приложено усилие сдвига, а направление протяженности грани С остается ориентированным в направлении усилия сдвига в течение пластической деформации. В то же время направления с-осей кристаллических зерен ориентированы приблизительно параллельно тому направлению, в котором прикладывается давление для пластической деформации. Соответственно, в структуре полученного термоэлектрического полупроводникового материала как направление протяженности грани С, так и направление с-осей в гексагональной структуре кристаллических зерен ориентированы единообразно, и таким образом может быть достигнута высокая термоэлектрическая эффективность при задании передачи тока и тепла в направлении протяженности грани С.

Соответственно, термоэлектрический полупроводниковый материал, имеющий отличную термоэлектрическую эффективность, может быть получен с помощью способа изготовления термоэлектрического полупроводникового материала, включающего в себя плавление исходного сплава, имеющего заданный состав термоэлектрического полупроводника; затем приведение расплавленного сплава в контакт с поверхностью охлаждающего элемента и тем самым формирование термоэлектрических полупроводниковых материалов, имеющих форму пластин; наслаивание имеющих форму пластин термоэлектрических полупроводниковых материалов в направлении, приблизительно параллельном направлению толщины пластин, и уплотнение и формование слоистого тела в прессовку; приложение давления к прессовке в одном из двух осевых направлений, которые пересекают друг друга в плоскости, приблизительно перпендикулярной основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов, при одновременном предотвращении деформации прессовки в другом осевом направлении; и тем самым приложение усилия сдвига в осевом направлении, приблизительно параллельном основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов; и пластическую деформацию прессовки с образованием термоэлектрического полупроводникового материала.

Кроме того, когда термоэлектрический полупроводниковый материал имеет фазовый состав, включающий в себя сложную смешанную полупроводниковую фазу, имеющую заданный стехиометрический состав термоэлектрического полупроводникового соединения; и богатую Te фазу, в которой избыток Te добавлен к упомянутому выше составу, в термоэлектрическом полупроводниковом материале существуют границы кристаллических зерен, и генерируется напряжение в кристаллах из-за наличия фазового состава со сложной смешанной полупроводниковой фазой и богатой Te фазой. За счет введения напряжения в кристаллах теплопроводность может быть понижена, и таким образом может быть увеличена добротность в результате понижения теплопроводности.

Более того, когда термоэлектрический полупроводниковый материал изготавливают путем добавления избытка Te к заданному стехиометрическому составу термоэлектрического полупроводникового соединения с образованием исходного сплава; наслаивания и укладки имеющих форму пластин исходных термоэлектрических полупроводниковых материалов, выполненных из исходного сплава, с образованием слоистого тела; уплотнения и формования слоистого тела с образованием прессовки; приложения давления к прессовке в осевом направлении, перпендикулярном или почти перпендикулярном основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов; и тем самым приложения усилия сдвига в осевом направлении, приблизительно параллельном основному направлению наслаивания исходных термоэлектрических полупроводниковых материалов; и пластической деформации прессовки, обеспечивается термоэлектрический полупроводниковый материал с отличной ориентацией кристаллов, в котором как направление протяженности грани С, так и направление с-осей гексагональной структуры кристаллических зерен ориентированы приблизительно единообразно. Кроме того, из-за наличия фазового состава со сложной смешанной полупроводниковой фазой и богатой Te фазой теплопроводность может быть понижена, и, таким образом, может быть еще больше увеличена добротность.

Соответственно, способ изготовления термоэлектрического полупроводникового материала, в котором исходный сплав регулируют таким образом, чтобы он имел состав, в котором к заданному стехиометрическому составу термоэлектрического полупроводникового соединения добавлен избыток Te, может обеспечить термоэлектрический полупроводник, имеющий отличную ориентацию кристаллов, фазовый состав со сложной смешанной полупроводниковой фазой и богатой Te фазой и высокую добротность.

В описанном выше способе термоэлектрический полупроводниковый материал p-типа, имеющий высокую термоэлектрическую эффективность, может быть получен с помощью регулирования исходного сплава для получения состава, в котором избыток Te добавляется к стехиометрическому составу на основе (Bi-Sb)2Te3, а именно с помощью регулирования исходного сплава для получения состава, в котором избыток Te от 0,1 до 5% добавляется к стехиометрическому составу термоэлектрического полупроводникового соединения, содержащего от 7 до 10 атомных % Bi, от 30 до 33 атомных % Sb и 60 атомных % Te.

С другой стороны, термоэлектрический полупроводниковый материал n-типа, имеющий высокую термоэлектрическую эффективность, как описано выше, может быть получен с помощью регулирования исходного сплава для получения состава, в котором избыток Te добавляется к стехиометрическому составу на основе Bi2(Te-Se)3, а именно с помощью регулирования исходного сплава для получения состава, в котором избыток Te от 0,01 до 10% добавляется к стехиометрическому составу термоэлектрического полупроводникового соединения, содержащего 40 атомных % Bi, от 50 до 59 атомных % Te и от 1 до 10 атомных % Se.

Более того, когда формование с уплотнением исходных термоэлектрических полупроводниковых материалов выполняют путем приложения давления и путем нагрева до температуры не менее 380°С и не более 500°С, термоэлектрический полупроводниковый материал может быть уплотнен и сформован в состоянии, в котором предотвращается переход богатой теллуром (Te) фазы в исходном термоэлектрическом полупроводниковом материале в жидкую фазу, или же количество богатой Te жидкой фазы поддерживается незначительным. Таким образом, может быть сформован термоэлектрический полупроводниковый материал p-типа или n-типа, имеющий многофазовую структуру со сложной смешанной полупроводниковой фазой p-типа или n-типа, в которой диспергированы микроскопические богатые Te фазы, включая избыток Te в упомянутом выше полупроводниковом составе.

Более того, в способе изготовления, когда расплавленный сплав исходного состава контактирует с поверхностью охлаждающего элемента с образованием термоэлектрического полупроводникового материала в форме пластины, скорость охлаждения расплавленного сплава в процессе кристаллизации может ограничиваться скоростью, при которой 90% или более от толщины термоэлектрического полупроводникового материала в форме пластины не подвергают быстрому охлаждению (закалке). А именно, в качестве охлаждающего элемента может быть использован вращающийся валок, и ког