Способ изготовления фильтрующего элемента

Иллюстрации

Показать всеИзобретение относится к способам изготовления фильтрующих элементов, используемых для фильтрации воздуха в системе питания двигателя внутреннего сгорания. Способ включает контроль качества армирующей сетки, распыление смазывающего средства на нижнюю и верхнюю части полуформ корпусных деталей фильтра, заполнение нижней полуформы пенополиуретаном и установку в нее армирующей сетки. В верхнюю полуформу укладывают штору воздушного фильтра, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки армирующей сетки, соединяют обе части пресс-формы для запрессовки и полимеризации. Затем удаляют из пресс-формы фильтрующий элемент, удаляют облой, остужают пенополиуретан в течение 2-х часов, оценивают твердость изделия, годные детали воздушного фильтра маркируют, собирают и упаковывают. Технический результат - повышение технологических возможностей фильтра и простота изготовления фильтрующего элемента. 4 ил.

Реферат

Изобретение относится к способам изготовления и сборки фильтров, используемых для фильтрации воздуха в системе питания двигателя при порционной подготовке воздуха для смешения с объемами впрыска бензиновой смеси под влиянием системы управления программы компьютера.

Известен способ изготовления фильтрующего элемента /1/. Известный способ является наиболее близким аналогом и описан в SU №698634 А, 25.11.1979.

К недостаткам известного технического решения /1/ следует отнести значительную конструктивную сложность изготовления и весомые габариты конструкции, что отнимает значительное место в подкапотном пространстве автомобиля.

Задачей нового технического решения является повышение технологических возможностей фильтра и простота технологического изготовления фильтрующего элемента.

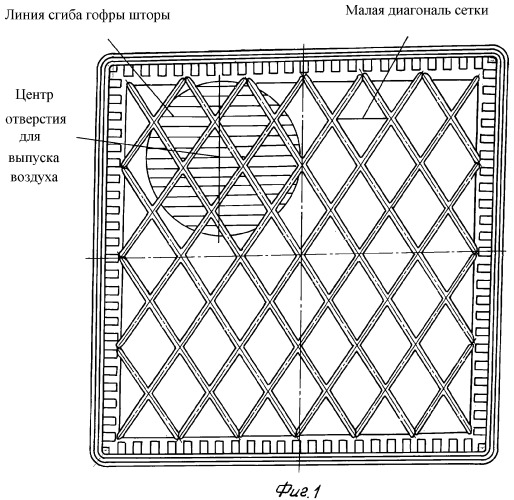

Поставленная задача достигается тем, что способ изготовления фильтрующего элемента, включающий нанесение на форму смазывающего вещества, заполнение формы полимерным материалом, установку в форму армирующего элемента, полимеризацию, извлечение из формы фильтрующего элемента, отличающийся тем, что контролируют качество изделия на отсутствие литников, недоливов и короблении, распыляют смазывающее средство на нижнюю и верхнюю части полуформ корпусных деталей фильтра, устанавливают нижнюю полуформу на рабочий стол заливочной машины с ранее залитым пенополиуретаном и сеткой армирующей, а в верхнюю полуформу укладывают штору воздушного фильтра, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки сетки армирующей, соединяют обе части пресс-формы для запрессовки и полимеризации, удаляют из пресс-формы фильтр воздушный, обрабатывают пресс-форму смазывающим средством, удаляют облой, контролируют недолив и отсутствие обрезков облоя пенополиуретана в ячейках сетки армирующей и шторе, остужают пенополиуретан в течение 2-х часов, оценивают твердость изделия, годные детали воздушного фильтра маркируют, собирают и упаковывают.

Описание способа

Способ изготовления фильтрующего элемента, включающий нанесение на форму смазывающего вещества, заполнение формы полимерным материалом, установку в форму армирующего элемента, полимеризацию, извлечение из формы фильтрующего элемента, отличающийся тем, что

- контролируют качество изделия на отсутствие литников, недоливов и короблений;

- распыляют смазывающее средство на нижнюю и верхнюю части полуформ корпусных деталей фильтра;

- устанавливают нижнюю полуформу на рабочий стол заливочной машины с ранее залитым пенополиуретаном и сеткой армирующей;

- в верхнюю полуформу укладывают штору воздушного фильтра, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки сетки армирующей;

- соединяют обе части пресс-формы для запрессовки и полимеризации;

- удаляют из пресс-формы фильтр воздушный;

- обрабатывают пресс-форму смазывающим средством, удаляют облой, контролируют недолив и отсутствие обрезков облоя пенополиуретана в ячейках сетки армирующей и шторе;

- остужают пенополиуретан в течение 2-х часов;

- оценивают твердость изделия;

- годные детали воздушного фильтра маркируют, собирают и упаковывают.

Пример выполнения способа

Способ изготовления фильтрующего элемента, включающий нанесение на форму смазывающего вещества, заполнение формы полимерным материалом, установку в форму армирующего элемента, полимеризацию, извлечение из формы фильтрующего элемента, выполняют таким образом, что:

1) контролируют качество изделия на отсутствие литников, недоливов и короблений;

2) распыляют смазывающее средство на нижнюю и верхнюю части полуформ корпусных деталей фильтра;

3) устанавливают нижнюю полуформу на рабочий стол заливочной машины с ранее залитым пенополиуретаном и сеткой армирующей;

4) в верхнюю полуформу укладывают штору воздушного фильтра, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки сетки армирующей;

5) соединяют обе части пресс-формы для запрессовки и полимеризации, представляющей собой синтез полимеров, при котором взаимодействие мономеров и (или) олигомеров не сопровождается обычно выделением побочных низкомолекулярных соединений;

6) удаляют из пресс-формы фильтр воздушный;

7) обрабатывают пресс-форму смазывающим средством, удаляют облой, контролируют недолив и отсутствие обрезков облоя пенополиуретана в ячейках сетки армирующей и шторе;

8) остужают пенополиуретан в течение 2-х часов;

9) оценивают твердость изделия;

10) годные детали воздушного фильтра маркируют, собирают и упаковывают.

Пример 1.

Способ изготовления фильтрующего элемента, включающий нанесение на форму смазывающего вещества, заполнение формы полимерным материалом, установку в форму армирующего элемента, полимеризацию, извлечение из формы фильтрующего элемента, выполняют таким образом, что

1) пресс-формы низа и верха фильтра воздушного смазывают перед заполнением полимерным материалом;

2) контролируют качество изделия, состоящего их корпуса верха и нижнего основания на отсутствие литников, недоливов и короблений;

3) устанавливают в форму низа воздушного фильтра сетку армирующую;

4) распыляют смазывающее средство на нижнюю и верхнюю части полуформ корпусных деталей фильтра;

5) устанавливают нижнюю полуформу на рабочий стол заливочной машины с ранее залитым пенополиуретаном и сеткой армирующей;

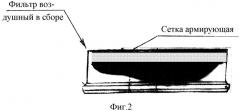

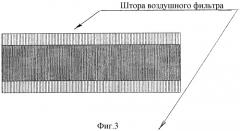

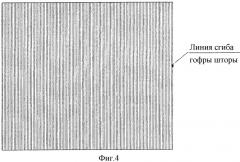

6) в верхнюю полуформу укладывают штору воздушного фильтра, представленную на фиг.3 и фиг.4, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки сетки армирующей, см. фиг.1 и 2;

7) соединяют обе части пресс-формы для запрессовки и полимеризации;

8) удаляют из пресс-формы фильтр воздушный;

9) обрабатывают пресс-форму смазывающим средством, удаляют облой, контролируют недолив и отсутствие обрезков облоя пенополиуретана в ячейках сетки армирующей и шторе;

10) остужают пенополиуретан в течение 2-х часов;

11) оценивают твердость изделия;

12) годные детали воздушного фильтра маркируют, собирают и упаковывают.

Промышленная полезность нового технического решения заключается в том, что конструкция фильтра технологична в изготовлении, обладает большей компактностью и энергетической эффективностью пылеотбора витающих частиц грубой и тонкодисперсной пыли.

Экономическая эффективность фильтра состоит в большей площади и массе отбираемой из воздуха пыли, что весьма ценно для работы двигателя внутреннего сгорания автомобиля. Качество отбора пыли повышается в связи со значительной проницающей способностью в складки гофрированной шторы. Замкнутость процесса отбора пыли позволяет заполнить площадь фильтрации в ограниченном пространстве нижней и верхней частей фильтрационной шторы в соответствии с технологическими испытаниями фильтра воздушного, а также за счет повышенной площади фильтрационной шторы и прогрессивной установки гофрированной шторы.

Способ изготовления фильтрующего элемента, включающий нанесение на форму смазывающего вещества, заполнение формы полимерным материалом, установку в форму армирующего элемента, полимеризацию, извлечение из формы фильтрующего элемента, отличающийся тем, что контролируют качество армирующей сетки на отсутствие литников, недоливов и короблений, распыляют смазывающее средство на нижнюю и верхнюю части полуформ корпусных деталей фильтра, устанавливают нижнюю полуформу на рабочий стол заливочной машины, с ранее залитым пенополиуретаном и сеткой армирующей, а в верхнюю полуформу укладывают штору воздушного фильтра, ориентируют верхнюю и нижнюю полуформы с расположением линий сгибов гофр шторы вдоль меньшей диагонали ячейки сетки армирующей, соединяют обе части пресс-формы для запрессовки и полимеризации, удаляют из пресс-формы фильтрующий элемент, обрабатывают пресс-форму смазывающим средством, удаляют облой, контролируют недолив и отсутствие обрезков облоя пенополиуретана в ячейках сетки армирующей и шторе, остужают пенополиуретан в течение 2-х часов, оценивают твердость изделия, годные детали воздушного фильтра маркируют, собирают и упаковывают.