Продолговатые формованные частицы, применение в качестве катализатора или носителя катализатора

Иллюстрации

Показать всеИзобретение относится к новому классу продолговатых формованных частиц, используемых в каталитических и некаталитических процессах. Описаны удлиненные формованные частицы, содержащие два выступа, причем каждый выступ распространяется от и присоединяется к центральному положению, где центральное положение выравнивается вдоль продольной оси частицы, причем поперечное сечение частицы занимает пространство, окруженное наружными кромками шести кругов, вокруг центрального круга, каждый из этих шести кругов касается двух соседних кругов, в то время как два чередующихся круга находятся на равном расстоянии от центрального круга и могут быть соединены с центральным кругом, причем два круга, смежные с двумя чередующимися кругами (но не общий круг), касаются центрального круга, за минусом пространства, занятого четырьмя оставшимися наружными кругами, и включая четыре оставшиеся области междоузлии, удлиненные формованные частицы дополнительно содержат от одного до четырех дополнительных выступов, предпочтительно один или два дополнительных выступа, каждый прикреплен к существующему концевому выступу, как определено выше, причем дополнительный выступ определен таким же образом, как выше, существующий концевой выступ становится новым центральным кругом, а первоначальный центральный круг становится другим выступом; также описаны формованный катализатор или предшественник катализатора для синтеза углеводородов Фишера-Тропша, формованный носитель, способ получения носителя, матричный диск, способ получения углеводородов и способ получения топлива и базового масла из углеводородов. 7 н. и 7 з.п.ф-лы, 2 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к новому классу продолговатых формованных частиц, причем эти частицы могут быть использованы в самых разнообразных процессах, каталитических или некаталитических.

Формованные частицы, согласно изобретению, являются весьма эффективными носителями для катализатора или предшественника катализатора, которые могут быть использованы в процессах, лимитируемых массопереносом или диффузией, таким как способ синтеза углеводородов Фишера-Тропша.

Кроме того, изобретение относится к катализатору или предшественнику катализатора, причем катализатор или предшественник катализатора нанесен на специфический формованный носитель, к способу получения катализатора или предшественника катализатора из формуемой пасты и к матричному диску, применяемому для получения экструдата катализатора.

Кроме того, изобретение относится к способу получения топлива и базового масла путем гидрирования, гидроизомеризации и/или гидрокрекинга углеводородов, которые могут быть получены в синтезе Фишера-Тропша с использованием этого катализатора.

Уровень техники

В прошлом очень большое количество работ было посвящено разработке частиц, в частности каталитически активных частиц, для самых различных процессов. Значительные усилия также были направлены на выяснение преимуществ, а иногда и недостатков, при изменении формы частиц, отличающейся от традиционных форм, таких как гранулы, стержни, сферы и цилиндры, для использования в каталитических, а также некаталитических процессах.

Примерами дополнительных, хорошо известных форм являются кольца, форма листа клевера, гантелеобразные и С-образные частицы. Значительные усилия были посвящены так называемым "многолепестковым" формованным частицам. Многие промышленные катализаторы доступны в форме ТЛ (трехлепестковые) или ЧЛ (четырехлепестковые). Они служат в качестве альтернативы промышленной цилиндрической форме и часто обеспечивают преимущества вследствие присущего им повышенного значения отношения поверхность/объем, что приводит к большей доступности каталитических центров и, таким образом, к повышенной активности катализатора.

Пример исследования, посвященного влиянию различной формы частиц на каталитические характеристики, можно найти в статье I.Naka и A. de Bruijn (J.Japan Petrol. Inst., V.23, No.4, 1980, pp.268-273), озаглавленной "Активность катализаторов с нецилиндрической формой при гидрообессеривании". В этой статье описаны опыты, в которых были испытаны нецилиндрические экструдаты катализатора (12 вес.% МоО3 и 4 вес.% СоО на гамма-оксиде алюминия), имеющие в поперечном сечении симметричный четырехлистник, несимметричный четырехлистник и трехлистник, а также цилиндрические экструдаты с номинальными диаметрами 0,8 мм, 1,6 мм и 2,1 мм; причем испытания активности катализаторов (12 вес.% МоО3 и 4 вес.% СоО на гамма-оксиде алюминия) в отношении гидрообессеривания проводили в небольшой лабораторной установке. В этой статье сделан вывод, что активность при гидрообессеривании заметно коррелирует с отношением геометрического объема к поверхности частиц катализатора, но не зависит от формы катализатора.

В документе ЕР 0220933 описано, что форма катализаторов трехлепесткового типа имеет значение, в частности, в связи с показателем, известным как потеря напора. Из приведенных экспериментальных данных следует, что для асимметричных четырехлепестковых частиц потеря напора меньше, чем для наиболее близких к симметричным четырехлепестковым частицам. Частицы с асимметричной формой описаны в документе ЕР 0220933 таким образом, что каждая пара выступов отделена канавкой, которая уже самих выступов, для того чтобы предотвратить вхождение в них выступов соседних частиц. В документе ЕР 0220933 указано, что эта форма частиц предотвращает их "упаковку" в слое и приводит к низкой общей насыпной плотности слоя катализатора.

В документе ЕР 0428223 описано, что частицы катализатора могут иметь форму цилиндров, полых цилиндров, например цилиндров, в которых имеется центральная полость, имеющая радиус в интервале значений 0,1-0,4 от радиуса цилиндра; прямых или скрученных трилистников; или одну из других форм, описанных в патенте US 4028221. Отмечено, что трехлепестковые экструдаты являются предпочтительными.

В документе ЕР 0218147 раскрыты многолепестковые экструдаты со спиралевидными лепестками, имеющие наружную форму трех или четырех витков, спиралевидно свитых относительно оси экструзии, вдоль длины частицы; применение экструдата в качестве катализатора или носителя катализатора, в частности в качестве катализатора или носителя катализатора в процессах гидроочистки. Отмечено, что спиралевидная форма частиц уменьшает потерю напора вдоль неподвижного слоя катализатора, через который проходят жидкие и/или газообразные реагенты. Следовательно, в данном конструктивном решении реактора могут быть использованы более мелкие частицы катализатора, удовлетворяющие требованиям потери напора.

Поскольку многие факты в этой области являются противоречивыми и проблема потери напора остается актуальной, особенно когда возрастает отношение поверхность/объем частиц за счет уменьшения их размера, еще существует значительная область поиска альтернативных форм (необязательно каталитически активных) частиц, которые могли бы ослабить или даже предотвратить такие проблемы. В настоящем изобретении неожиданно было найдено, что специфически сформованные частицы обеспечивают неочевидные и заметные преимущества по сравнению с традиционными частицами "трехлепестковой", цилиндрической или четырехлепестковой формы, как в каталитических, так и в некаталитических процессах.

Раскрытие изобретения

Удлиненные формованные частицы, содержащие два выступа, причем каждый выступ распространяется (от) и присоединяется к центральному положению, где центральное положение выравнивается вдоль продольной оси частицы, причем поперечное сечение частицы занимает пространство, окруженное внешними кромками шести кругов, вокруг центрального круга, каждый из этих шести кругов касается двух соседних кругов, в то время как два чередующихся круга находятся на равном расстоянии от центрального круга с возможностью соединения с центральным кругом, причем два круга, смежные с двумя чередующимися кругами (но не общий круг), касаются центрального круга, за минусом пространства, занятого четырьмя оставшимися внешними кругами, и включая четыре оставшиеся области междоузлии.

Подробное описание изобретения

Известно, что процессы того типа, для которых требуются твердые пористые частицы катализатора, часто лимитируются скоростью диффузии реагентов в частицу катализатора или скоростью диффузии образовавшихся продуктов из частицы катализатора. Следовательно, выгодными являются частицы катализатора, имеющие высокое значение отношения поверхность/объем.

Установлено, что частицы катализатора, согласно настоящему изобретению, имеют повышенное значение отношения поверхности к объему по сравнению с соответствующими традиционными цилиндрическими или трехлепестковыми частицами аналогичного размера и обеспечивают существенно меньшую потерю напора, чем соответствующие традиционные цилиндрические или трехлепестковые частицы.

Формованные частицы, согласно изобретению, могут быть получены из любого подходящего материала при условии, что его можно обрабатывать таким образом, чтобы получалась заданная форма частиц. Способы получения таких форм включают прессование, экструзию или другое шприцевание гранулированного или порошкообразного катализатора или материала предшественника катализатора в различные формы в некоторых условиях, которые могут обеспечить сохранение полученной формы, как в ходе реакции так и в процессе регенерации.

Предпочтительные частицы, согласно настоящему изобретению, имеют поперечное сечение, в котором два оставшихся чередующихся круга имеют диаметр в интервале значений от 0,74 до 1,3 диаметра центрального круга, предпочтительно, 0,87-1,15 диаметра центрального круга.

Более предпочтительными частицами, согласно настоящему изобретению, являются те, которые имеют поперечное сечение, в котором два оставшихся чередующихся круга имеют такой же диаметр, что и диаметр центрального круга. Наибольшее предпочтение отдается частицам, которые имеют поперечное сечение, в котором два оставшихся чередующихся круга присоединены к центральному кругу.

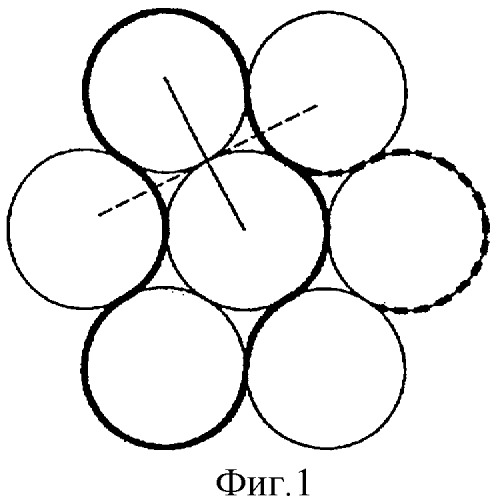

На фиг.1 показано поперечное сечение наиболее предпочтительных частиц согласно изобретению. Площадь поперечного сечения частицы (ограничена сплошной линией) может быть описана, как в главном пункте формулы изобретения. Из этого чертежа (изображающего поперечное сечение предпочтительных частиц) видно, что в компоновке из шести наружных кругов равного размера, расположенных вокруг центрального круга такого же размера, каждый наружный круг граничит с двумя соседними кругами и центральным кругом, в то время как два чередующихся круга находятся на равном расстоянии от центрального круга и могут быть присоединены к центральному кругу. Эти два круга, смежные с чередующимися кругами (но не общий круг), касаются центрального круга.

Поперечное сечение частиц предпочтительно составлено из трех кругов (центрального круга и двух чередующихся наружных кругов), вместе с четырьмя областями (3), образовавшимися за счет включений центрального круга и пяти наружных кругов, среди которых находятся два чередующихся наружных круга, каждый из которых касается двух смежных наружных кругов, за минусом пространства, занятого четырьмя оставшимися кругами. В рамках этого изобретения включения центрального круга и пяти наружных кругов, среди которых находятся два чередующихся наружных круга, называются "междоузельными областями". Два чередующихся наружных круга находятся на равном расстоянии от центрального круга.

Используемый здесь термин "на равном расстоянии" относится к тому факту, что расстояние между центром центрального круга и центром одного из наружных кругов равно расстоянию между центром центрального круга и центром любого одного из оставшихся наружных кругов.

В рамках этого изобретения термин "на равном расстоянии" может охватывать отклонения вплоть до 20% от указанного расстояния, предпочтительно до 10%, более предпочтительно до 5%. В наиболее предпочтительном варианте эти отклонения отсутствуют.

Условие предпочтительной формы частиц, согласно настоящему изобретению, означает, что они не содержат острых углов.

Два выступа и центральное положение вместе образуют поперечное сечение формованной частицы. Основная часть каждого выступа образуется за счет одного из чередующихся кругов. Основная часть центрального положения формируется центральным кругом. Междоузельные области распределяются между центральным положением и выступом с помощью линии, перпендикулярной прямой, соединяющей точку центра центрального круга и точку центра чередующегося круга. Эта перпендикулярная линия пересекает прямую линию в точке, находящейся точно посередине между двумя точками центров (см. фиг.1). Настоящее изобретение не относится к продолговатым формованным частицам, или катализатору, или предшественникам катализатора, в которых любой из центральных кругов имеет три или более выступов. Таким образом, исключаются трехлепестковые, четырехлепестковые и другие частицы.

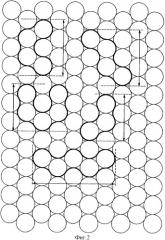

Формованные частицы настоящего изобретения включают частицы, содержащие от одного до четырех дополнительных выступов, предпочтительно от одного до двух дополнительных выступов, каждый прикреплен к существующему концевому выступу, как определено в пункте 1, причем дополнительный выступ определен таким же образом, как в пункте 1, существующий концевой выступ становится новым центральным кругом, а первоначальный центральный круг становится другим выступом. Поперечное сечение частиц, включающее дополнительные выступы, показано на фигуре 2. Эти дополнительные выступы не прикреплены к каждой центральной позиции, то есть в изобретение не включены многолепестковые структуры, такие как трехлепестковые.

Альтернативным образом описания предпочтительных частиц настоящего изобретения является представление поперечного сечения этих частиц, составленного из трех или более кругов, в которых угол между двумя линиями, соединяющими центры трех соседних кругов, составляет интервал 90-180 или 180-270°; предпочтительно 110-150 или 210-250°, более предпочтительно 120 или 240°.

Формованные частицы, согласно изобретению, могут включать частицы, имеющие только один дополнительный выступ, или частицы, имеющие, по меньшей мере, два дополнительных выступа, или смеси обоих типов частиц.

Можно понять, что небольшие отклонения от указанной выше формы считаются входящими в объем настоящего изобретения. В случае когда катализатор или предшественник катализатора, согласно изобретению, получают с использованием процесса экструзии, используются матричные диски. Специалистам в этой области техники известно производство матричных дисков для получения частиц, согласно настоящему изобретению, которые содержат одно или несколько отверстий в своей структуре и для которых можно ожидать допустимые отклонения размеров при практическом получении таких матричных дисков. В связи с этим отмечается, что сброс давления сразу после экструзии может привести к деформации экструдатов. Обычно небольшие отклонения составляют вплоть до 10%, предпочтительно до 5%, более предпочтительно, до 2% относительно диаметра кругов идеальной формы, как определено в настоящем изобретении.

В типичном способе получения частиц катализатора или предшественника катализатора, согласно изобретению, в интервале значений 10-100% от числа полученных частиц должны иметь номинальный диаметр с отклонением меньше чем 5% от идеальной формы, которые определены в настоящем изобретении. Предпочтительно, по меньшей мере, 50% частиц катализатора должны иметь номинальный диаметр с отклонением меньше чем 5% от идеальной формы, которые определены в настоящем изобретении.

Согласно настоящему изобретению возможно получение частиц катализатора, которые также содержат одно или несколько отверстий по длине частицы. Например, эти частицы могут содержать одно или несколько отверстий в области, представленной центральным цилиндром (центральный круг в поперечном сечении, приведенным на фиг.1) и/или одним или несколькими отверстиями в одном или нескольких чередующихся цилиндрах (чередующиеся круги, в поперечном сечении, приведенным на фиг.1).

Наличие одного или несколько отверстий приводит к увеличению отношения поверхность/объем, что в принципе обеспечивает большую доступность каталитически активных центров и, в любом случае, большую доступность поступающего сырья, которое может более эффективно перерабатываться с точки зрения катализа. Поскольку с уменьшением размера частиц становится затруднительным получение полых частиц, предпочтительно используют пористые частицы без отверстий, когда для некоторых назначений желательно применять частицы меньшего размера.

Установлено, что пористость слоя каталитических частиц, согласно изобретению, существенно превышает 50% (пористость определяется как объемная доля пустого пространства, имеющегося в слое между частицами, то есть объем пор внутри частиц не входит в величину пористости). Частицы, которые используются в эксперименте, описанном далее, обладают пористостью, обычно превышающей 58%, что существенно выше, чем пористость сопоставляемых "трехлепестковых" частиц, которая составляет чуть выше 43%.

Каталитические частицы, согласно изобретению, могут быть описаны как частицы, имеющие отношение длины к диаметру (L/D), по меньшей мере, равное 1. Диаметр частицы определяется как диаметр одного из кругов, показанных на фиг.1.

Длина частиц, содержащих от одного до четырех дополнительных выступов, определяется как расстояние между касательной, которая касается первого выступа, и линией, параллельной этой касательной и касающейся второго выступа. Этот второй выступ представляет собой выступ, наиболее удаленный от первого выступа, как показано на фиг.2.

Частицы, согласно настоящему изобретению, могут иметь отношение L/D в интервале значений 1-25. Предпочтительно частицы согласно изобретению, имеют величину L/D в интервале 1,5-20, более предпочтительно в интервале 2-10. Например, частицы, используемые в описанном ниже эксперименте, имеют отношение L/D примерно равное 2,5.

Длина частиц, согласно настоящему изобретению, целесообразно находится в диапазоне значений 1-25 мм, предпочтительно в диапазоне 2-20 мм, в зависимости от типа предполагаемого применения.

Формованные частицы, согласно изобретению, целесообразно получают из пористого носителя. Этот пористый носитель может быть выбран из любых подходящих тугоплавких оксидов или силикатов металлов или их сочетаний, которые известны из уровня техники. Конкретные примеры предпочтительных пористых носителей включают диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, оксид церия, оксид галлия и их смеси, особенно диоксид кремния, оксид алюминия, оксид титана, обычно TiO2. Эти частицы могут содержать один или несколько каталитически активных металлов или их предшественников.

В одном варианте осуществления настоящего изобретения формованные частицы могут быть использованы в качестве носителя для катализатора синтеза Фишера-Тропша. Получение углеводородов из газообразной смеси, содержащей монооксид углерода и водород, путем контактирования этой смеси с катализатором при повышенной температуре и давлении известно из литературы как синтез Фишера-Тропша. Получают топливо и базовое масло из углеводородов путем гидрирования, гидроизомеризации и/или гидрокрекинга, при этом указанные углеводороды получены путем контактирования смеси монооксида углерода и водорода с катализатором, который описан в п.6 формулы, причем этот катализатор не обязательно активируют.

Используемые в синтезе Фишера-Тропша катализаторы часто содержат один или несколько металлов из VIII группы Периодической таблицы элементов, не обязательно в сочетании с одним или несколькими оксидами металлов и/или другими металлами в качестве промоторов.

Наиболее желательно использовать высокоэффективный катализатор. В связи с синтезом Фишера-Тропша высокоэффективный катализатор представляет собой катализатор, который обладает не только высоким уровнем активности при превращении монооксида углерода и водорода в углеводороды, но также имеет высокую селективность образования углеводородов с более высокой молекулярной массой, в частности углеводородов С5 и выше, в последующем называемых как «углеводороды С5+».

Из уровня техники известно, что эффективность катализатора обычно возрастает с уменьшением размера частиц катализатора. Кроме того, катализаторы должны обладать высокой стабильностью, то есть падение активности должно быть весьма незначительным.

Синтез Фишера-Тропша может быть осуществлен с использованием множества режимов процесса, например, в условиях кипящего слоя или в условиях слоя в виде суспензии.

При использовании процесса в условиях неподвижного слоя катализатора основным параметром рассмотрения при расчете процесса является перепад давления по слою катализатора. Наиболее желательно, чтобы перепад давления был как можно меньше.

Однако из уровня техники хорошо известно, что для заданной формы частиц катализатора с уменьшением размера частиц в неподвижном слое катализатора наблюдается увеличение перепада давления в слое катализатора.

Таким образом, при расчете неподвижного слоя катализатора существует противоречие между стремлением к удовлетворительному уровню активности и поддержанием минимального перепада давления по слою катализатора.

Кроме указанного выше, частицы катализатора должны обладать достаточной прочностью для того, чтобы избежать нежелательного истирания и/или разрушения частиц. Величина прочности на раздавливание должна быть весьма высокой в неподвижном слое катализатора, поскольку в промышленных реакторах применяются слои высотой до 15 метров. Особенно высокое давление реализуется в нижней части слоя, где прочность частиц катализатора имеет большое значение. Это дополнительно усложняет задачу дальнейшего совершенствования частиц катализатора.

Еще одним осложняющим фактором является способ получения частиц катализатора. Существует потребность в быстром сравнительно дешевом и удобном способе получения, который может обеспечить крупномасштабное производство частиц катализатора. Одним из примеров такого промышленно доступного способа получения является процесс экструзии.

При моделировании с использованием формованных частиц настоящего изобретения в качестве носителя катализатора в процессе Фишера-Тропша синтеза углеводородов показывает, что диффузионные ограничения для СО и/или Н2 становятся существенно меньше, чем при использовании частиц традиционной трехлепестковой формы, что приводит к повышенной селективности.

При использовании формованного экструдата по изобретению в качестве носителя катализатора можно ожидать улучшения показателей работы в других процессах, для которых имеются ограничения внутреннего массопереноса.

При использовании формованных частиц, согласно изобретению, в качестве носителя катализатора в процессе Фишера-Тропша синтеза углеводородов важным преимуществом является значительное уменьшение перепада давления по слою катализатора. Это уменьшение перепада давления обеспечивает существенные преимущества, так как наиболее желательно, чтобы величина перепада давления была как можно меньше.

Кроме того, частицы формованного экструдата настоящего изобретения обладают повышенной прочностью на раздавливание по сравнению с трехлепестковыми частицами формованного экструдата.

Более того, достигается хорошая селективность по С5+ и хорошая стабильность. Кроме того, частицы являются достаточно прочными и могут быть легко получены путем экструзии.

Катализаторы, по настоящему изобретению, особенно при использовании в процессе Фишера-Тропша, содержат в качестве каталитически активного компонента металл VIII группы Периодической таблицы элементов. Конкретно, каталитически активные металлы включают рутений, железо, кобальт и никель, более предпочтительно, кобальт. Кроме того, возможны сочетания из двух или более компонентов. Предпочтительно применяется катализатор для синтеза Фишера-Тропша, который дает значительный выход парафинов, более предпочтительно практически неразветвленных парафинов.

Наиболее подходящая каталитическая композиция для этой цели включает кобальтсодержащий катализатор Фишера-Тропша. Такие катализаторы описаны в литературе, например, смотрите документы AU 698392 и WO 99/34917.

Предпочтительным углеводородным сырьем для получения синтез-газа является природный газ или попутный газ. Поскольку эти виды сырья обычно приводят к синтез-газу, имеющему соотношение H2/CO, близкое к двум, кобальт представляет собой очень хороший катализатор для синтеза Фишера-Тропша, так как для этого типа катализатора используется соотношение Н2/СО, также близкое к 2.

Предпочтительно, когда каталитически активный металл наносят на пористый носитель. Этот пористый носитель может быть выбран из любых подходящих тугоплавких оксидов, или силикатов металлов, или их сочетаний, известных из уровня техники. Конкретные примеры предпочтительных пористых носителей включают диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, оксид церия, оксид галлия и их смеси, особенно диоксид кремния, оксид алюминия, оксид титана, обычно TiO2.

Количество каталитически активного металла на носителе для получения оптимального катализатора предпочтительно находится в диапазоне от 3 до 300 частей по массе на 100 частей по массе материала носителя, более предпочтительно от 10 до 80 частей по массе, особенно от 20 до 60 частей по массе.

Кроме того, по желанию, катализатор может содержать один или несколько металлов или оксидов металлов в качестве промоторов. Подходящие промоторы - оксиды металлов - могут быть выбраны из групп IIА, IIIB, IVB, VB, VIB или группы VIIB Периодической таблицы элементов или из актинидов и лантанидов.

В частности, весьма подходящими промоторами являются оксиды магния, кальция, стронция, бария, скандия, иттрия, лантана, титана, циркония, гафния, церия, тория, урана, ванадия, хрома и марганца. Особенно предпочтительными промоторами из оксидов металлов для катализатора, используемого при получении тяжелых парафиновых углеводородов, являются оксиды марганца, ванадия и циркония.

Подходящие металлические промоторы могут быть выбраны из групп VIIB или VIII Периодической таблицы элементов. Конкретно подходящими являются рений, серебро и благородные металлы VIII группы, причем особенно предпочтительными являются платина и палладий.

Количество промотора, присутствующего в катализаторе, целесообразно находится в интервале от 0,01 до 100 частей по массе, предпочтительно от 0,1 до 40 частей по массе, более предпочтительно от 1 до 20 частей по массе на 100 частей по массе носителя. Наиболее предпочтительные промоторы выбирают из ванадия, марганца, рения, циркония и платины, с учетом их способности усиливать образование n-парафинов с длинной цепочкой.

Каталитически активный металл и промотор, если они присутствуют, могут осаждаться на материале носителя в результате любой подходящей обработки, такой как пропитка, перемешивание/вымешивание и перемешивание/экструзия.

После осаждения металла и, если это целесообразно, промотора на материале носителя "нагруженный" носитель обычно подвергают прокаливанию.

Обработка путем прокаливания позволяет удалить кристаллизационную воду, разложить органические соединения и превратить неорганические соединения в соответствующие оксиды.

Полученный после прокаливания катализатор может быть активирован путем контактирования катализатора с водородом или водородсодержащим газом при типичной температуре от около 200 до 350°С.

Другие способы получения катализаторов для синтеза Фишера-Тропша включают в себя вымешивание/диспергирование с последующей экструзией, сушкой/прокаливанием и активированием.

Подходящий материал для формованных частиц катализатора должен быть обработан таким образом, чтобы получить частицы заданной формы.

Одним примером способа обработки является процесс экструзии, в котором формуемая паста, предпочтительно содержащая один или несколько каталитически активных элементов и необязательно один или несколько источников одного или нескольких промоторов, и тонкоизмельченные тугоплавкие оксиды или предшественники тугоплавких оксидов диспергируются вместе в подходящем растворителе. Затем диспергированную смесь подвергают экструзии через отверстия в матричном диске. Продукт экструзии подвергают сушке.

Добавляемый в смесь растворитель может быть любым подходящим растворителем, известным из уровня техники. Примеры подходящих растворителей включают воду; спирты, такие как метанол, этанол и пропанол; кетоны, такие как ацетон; альдегиды, такие как пропаналь; ароматические растворители, такие как толуол. Наиболее удобным и предпочтительным растворителем является вода, необязательно в сочетании с метанолом.

Применение специальных матричных дисков обеспечивает получение каталитических частиц заданной формы. Матричные диски хорошо известны из уровня техники, причем они могут быть выполнены из металла или полимерного материала, особенно термопластичного материала.

Процесс каталитического превращения может быть осуществлен в традиционных условиях синтеза, известных из уровня техники.

Обычно каталитическое превращение может быть осуществлено при температуре в интервале от 150 до 300°С, предпочтительно от 180 до 260°С.

Обычно общее давление процесса каталитического превращения находится в интервале от 1 до 200 бар (абсолютных), более предпочтительно от 10 до 70 бар (абс.).

В процессе каталитического превращения образуются обычно больше чем 75 мас.% углеводородов С5+, предпочтительно, больше чем 85 мас.% углеводородов С5+.

В зависимости от катализатора и условий превращения количество тяжелых парафиновых углеводородов (С20+) может доходить до 60 мас.%, иногда до 70 мас.%, а иногда даже до 85 мас.%.

Предпочтительно применяется кобальтовый катализатор, низкое соотношение Н2/СО (особенно 1,7 или даже меньше) и используется низкая температура, 190-230°С.

Для того чтобы предотвратить образование кокса, предпочтительно используют газ с отношением Н2/СО, по меньшей мере, 0,3. Особенно предпочтительно, когда синтез Фишера-Тропша проводят в таких условиях, чтобы в образовавшихся продуктах, имеющих, по меньшей мере, 20 атомов углерода, величина альфа в распределении Шульца-Флори составляла, по меньшей мере, 0,925, предпочтительно, по меньшей мере, 0,935, более предпочтительно, по меньшей мере, 0,945, еще более предпочтительно, по меньшей мере, 0,955. Предпочтительно поток углеводородов из синтеза Фишера-Тропша содержит, по меньшей мере, 35 мас.% С30+, предпочтительно 40 мас.%, более предпочтительно 50 мас.%.

Синтез Фишера-Тропша может быть осуществлен в режиме слоя в виде суспензии или неподвижного слоя, особенно в многотрубном неподвижном слое катализатора.

Установлено, что в слоях частиц, согласно изобретению, при случайной упаковке частиц содержится гораздо больше пустот, чем в слоях, содержащих традиционные трехлепестковые частицы, при упаковке с использованием так называемой технологии "загрузки из носка".

Величина пористости, полученная при использовании частиц традиционной трехлепестковой формы, доходит до около 45%, в то время как при использовании частиц, согласно настоящему изобретению, величина пористости составляет, по меньшей мере, 55%, что делает такие частицы привлекательными для применения в процессах с низким перепадом давления, например, в синтезе Фишера-Тропша.

Описанные в этом изобретении частицы катализатора также могут формоваться в виде частиц со спиралевидными лепестками.

Термин "частицы со спиралевидными лепестками", используемый в этом описании, относится к удлиненным формованным частицам, содержащим два выступа, причем каждый выступ распространяется (от) и присоединяется к центральному положению, где центральное положение выравнивается вдоль продольной оси частицы, причем поперечное сечение частицы занимает пространство, окруженное наружными кромками шести кругов, вокруг центрального круга, каждый из этих шести кругов касается двух соседних кругов, в то время как три чередующихся круга находятся на равном расстоянии от центрального круга и могут быть соединены с центральным кругом, за минусом пространства, занятого четырьмя оставшимися наружными кругами, и включая четыре области междоузлий, причем эти выступы распространяются вдоль в виде свитой спирали вокруг продольной оси частицы.

Термин частицы со спиралевидными лепестками, используемый в этом описании, также может относиться к удлиненным формованным частицам, содержащим от одного до четырех дополнительных выступов, каждый прикреплен к существующему выступу, как определено в пункте 1, причем дополнительный выступ определен таким же образом, как в пункте 1, и существующий выступ становится новым центральным кругом, а первоначальный центральный крут становится другим выступом, причем эти выступы распространяются вдоль в виде свитой спирали вокруг продольной оси частицы.

Путем использования частиц со спиралевидными лепестками могут быть использованы более крупные по диаметру частицы со спиралевидными лепестками, обеспечивающие получение заданной селективности, по сравнению с использованием частиц с прямыми лепестками, что приводит к более значительному снижению потери напора по слою катализатора, чем можно было ожидать из уровня техники.

Альтернативно для заданной конструкции неподвижного слоя с предварительно установленной потерей напора за счет использования частиц со спиралевидными лепестками в синтезе Фишера-Тропша может быть достигнута существенно более высокая селективность по сравнению с соответствующими частицами с прямыми лепестками, которые необходимы для выполнения требований к потере напора.

Изобретение будет теперь проиллюстрировано с помощью следующих не ограничивающих примеров.

Пример I

Были проведены эксперименты с целью сопоставления селективности по углеводородам C5+ в синтезе Фишера-Тропша для каталитических частиц, приготовленных из традиционных трехлепестковых (в последующем называются ТЛ) частиц и частиц, имеющих форму, согласно изобретению.

Все три типа частиц получают путем экструзии одного и того же материала, содержащего каталитически активный элемент, промотор, тугоплавкий оксидный носитель и водометанольную смесь, используя соответствующий матричный диск.

Пример 1. Получение частиц катализатора трехлепестковой формы (сравнительный)

Частицы катализатора трехлепестковой формы получают следующим образом.

Готовят смесь, содержащую 143 г промышленно доступного порошка диоксида титана (Р25 со склада фирмы Degussa), 66 г промышленно доступного порошка Co(OH)2, 10,3 г тетрагидрата диацетата марганца и 38 г воды. Эту смесь вымешивают в течение 15 минут. Смесь формуют, используя экструдер Bonnot. Полученный экструдат сушат и прокаливают; этот экструдат содержит 20 мас.% Со и 1 мас.% Mn. Образовавшиеся частицы катализатора имеют трехлепестковую форму, их номинальный диаметр равен 1,7 мм (катализатор А).

Пример 2. Получение частиц катализатора согласно изобретению

Готовят смесь, содержащую 143 г промышленно доступного порошка диоксида титана (Р25 со склада фирмы Degussa), 66 г промышленно доступного порошка Со(ОН)2, 10,3 г тетрагидрата диацетата марганца и 38 г воды. Эту смесь вымешивают в течение 15 минут. Смесь формуют, используя экструдер Bonnot, оборудованный подходящим матричным диском, для того чтобы получить желаемую форму, которая указана в пункте 2 формулы изобретения. Полученный экструдат сушат и прокаливают. Образовавшиеся частицы катализатора содержат 20 мас.% Со и 1 мас.% Mn и имеют форму, которая указана в пункте 2, причем количество дополнительных выступов составляет один (катализатор В) или два (катализатор С).

Пример 3

Катализаторы А, В и С испытывают в способе получения углеводородов. Три микропроточных реактора, содержащих по 10 мл соответствующих экструдатов катализаторов А, В и С в виде неподвижного слоя частиц, нагревают до температуры 280°С и создают абсолютное давление 2 бар при непрерывном потоке газообразного азота. Катализаторы восстанавливают в реакторе в течение 24 часов смесью газов, азот и водород. В ходе восстановления относительную концентрацию водорода постепенно увеличивают от 0 до 100%. Концентрация воды в отходящем газе поддерживается ниже 3000 ч/млн (по объему).

После восстановления давление увеличивают до 32 бар (производительность 130) или 57 бар (производительность 150). Процесс проводят, подавая смесь водорода и монооксида углерода. Производительность рассчитывают в граммах углеводородного продукта, полученного в час на 1 литр частиц катализатора (включая пустоты между частицами). В каждом эксперименте после 50 часов работы определяют селективность С5+, которую выражают в мас.% от суммы углеводородных продуктов, и селективность С1 выражают в мас.% от суммы углеводородных продуктов. Результаты приведены в таблице.

| Производительность, г/[л(кат.)·ч] | Относительная селективность С5+, % | Относительная селективность C1, % | |

| Катализатор В | 130 | 102,2 | 74,2 |

| 150 | 104,0 | 86,7 | |

| Катализатор С | 130 | 100,2 | 77,4 |

| 150 | 114,8 | 78,6 |

В таблице результаты, относящиеся к селективности С5+, полученной при использовании катализаторов В и С, выражены относительно результатов, полученных при использо