Новая структура технологической ленты

Иллюстрации

Показать всеИзобретение относится к изготовлению ленты пресса башмачного типа для бумагоделательной машины. Ленту изготавливают путем распределения смеси полимерного материала и штапельного волокна на цилиндрическую оправку путем экструзии или путем совместной экструзии. В предпочтительном варианте, изменение концентрации и/или ориентации штапельного волокна внутри полимера регулируют таким образом, что готовая лента обладает желаемыми свойствами. Изобретение позволяет изготавливать ленту более дешевым способом с большой скоростью. 4 н. и 24 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к промышленным технологическим лентам. Более конкретно, настоящее изобретение относится к технологическим лентам для бумагоделательных машин, например к лентам, используемым в прессующей секции бумагоделательной машины.

Характеристика предшествующего уровня техники

В процессе бумажного производства осуществляют формирование волокнистого полотна на формующей ткани путем осаждения на ней суспензии волокон, после чего вновь сформированное полотно поступает в прессующую секцию. Прессующая секция включает в себя ряд прессующих зажимов, в которых волокнистое полотно, опертое на прессующую ткань, подвергается воздействию сжимающих сил, предназначенных для удаления из нее воды. В заключение полотно поступает в сушильную секцию, которая включает в себя нагретые сушильные барабаны, вокруг которых полотно направляется по сушильным тканям. Нагретые сушильные барабаны уменьшают влагосодержание листа бумаги до желаемого уровня посредством испарения.

Растущие цены на энергоносители сделали все белее и более желательным удаление как можно большего количества воды из полотна до его попадания в сушильную секцию. Сушильные барабаны часто нагреваются изнутри водяным паром, а соответствующие затраты могут оказаться значительными, особенно когда приходится удалять из полотна большое количество воды.

Сушильные секции традиционно включали в себя ряд зажимов, образованных парами соседних цилиндрических прессующих валиков. В последние годы обнаружено, что применение длинных или расширенных прессующих зажимов имеет преимущество над применением зажимов, образованных парами соседних прессующих валиков. Чем больше время, в течение которого полотно может подвергаться прессованию в зажиме, тем больше воды можно извлечь в нем и, следовательно, тем меньше воды останется после этого в полотне для удаления посредством испарения в сушильной секции.

Настоящее изобретение относится к прессам с длинными зажимами башмачного типа, в которых зажим образован между цилиндрическим прессующим валиком и дугообразным прижимным башмаком. Последний имеет цилиндрическую вогнутую поверхность, радиус кривизны которой близок к радиусу кривизны цилиндрического прессующего валика. Когда валик и башмак оказываются в тесном физическом соседстве друг с другом, образуется зажим, который может быть в пять - десять раз длиннее в продольном направлении машины, чем зажим, образующийся между двумя прижимными валиками. Это увеличивает так называемое время пребывания волокнистой ленты в длинном зажиме, одновременно поддерживая тот же уровень давления на квадратный дюйм, выражаемое прессующей силой, применяемой в прессе с двумя валиками. Результатом этой новой технологии длинных зажимов стала резкая интенсификация обезвоживания волокнистого полотна в длинном зажиме по сравнению с обычными зажимами на бумагоделательных машинах.

Пресс с длинным зажимом башмачного типа требует специальной ленты, такой как та, которая проиллюстрирована в патенте США №5238537. Эта лента предназначена для защиты прессующей ткани, которая подпирает, переносит и обезвоживает волокнистое полотно, от ускоренного износа, который должен был бы происходить в случае непосредственного скользящего контакта на поверхности неподвижного прижимного башмака. Такой ленте можно придать гладкую непроницаемую поверхность, которая движется или скользит по неподвижному башмаку на смазочной пленке масла. Эта лента движется примерно с той же скоростью, что и прессующая ткань, вследствие чего прессующая ткань подвергается минимальному трению у поверхности ленты.

Ленты того семейства, которое проиллюстрировано в патенте США №5238537, изготавливают путем пропитки текстильной ткани основы, которая принимает форму бесконечной петли, синтетической полимерной смолой. В предпочтительном варианте, смола образует покрытие некоторой предварительно определенной толщины, по меньшей мере, на внутренней поверхности ленты, так что нити, из которых соткана ткань основы, могут быть защищены от непосредственного контакта с дугообразной составной частью прижимного башмака пресса с длинным зажимом. В частности, именно это покрытие должно иметь гладкую непроницаемую поверхность для легкого скольжения по смазанному башмаку и для предотвращения проникновения любого количества смазочного масла в структуру ленты, что могло бы вызывать загрязнение прессующей ткани - или прессующих тканей - и волокнистого полотна. Ткань основы ленты, проиллюстрированной в патенте США №5238537, может быть соткана из мононитевых нитей в структуре одно - или многослойного плетения и может быть соткана так, чтобы быть достаточно открытой, чтобы обеспечить полную пропитку плетения пропиточным материалом. Это исключает возможность формирования любых пустот в готовой ленте. Такие пустоты могут допускать прохождение смазки, используемой между лентой и башмаком, сквозь эту ленту и загрязнение прижимной ткани - или прижимных тканей - и волокнистого полотна. Ткань основы может быть соткана в плоскости, а затем сшита с приданием бесконечной формы или может быть соткана бесконечной - в трубчатой форме.

Когда пропиточный материал затвердевает до достижения твердого состояния, он преимущественно сцепляется с тканью основы за счет механической взаимоблокировки, при этом затвердевший пропиточный материал окружает нити ткани основы. Кроме того, возможно и некоторое химическое сцепление или слипание между затвердевшим пропиточным материалом и материалом нитей ткани основы.

Ленты прессов с длинными зажимами, такие как та, которая проиллюстрирована в патенте США №5238537, в зависимости от габаритных требований прессов с длинными зажимами, на которых эти ленты устанавливают, имеют длины примерно от 13 до 35 футов (приблизительно 4-11 метров), измеренные в продольном направлении вокруг их форм бесконечных лент, и ширины примерно от 100 до 450 дюймов (приблизительно 250-1125 сантиметров), измеренные в направлении поперек этих форм.

Следует принять во внимание, что размеры длины лент прессов с длинными зажимами, приведенные выше, включают в себя размеры лент прессов как с разомкнутым, так и с замкнутым контуром. Ленты прессов с длинными зажимами для прессов с разомкнутым контуром обычно имеют длины (окружности) в диапазоне от 25 до 35 футов (приблизительно 7,6-11 метров). Длины (окружности) лент прессов с длинными зажимами для некоторых современных прессов с замкнутым контуром приведены в нижеследующей таблице.

| Лента | |||

| Изготовитель | Тип | Диаметр (мм) | Длина (окружности) (мм) |

| Valmet | Symbelt Press™ | 1425 | 4477 |

| " | 1795 | 5639 | |

| " | 1995 | 6268 | |

| Voith | Flex-О-Nip | 1270 | 3990 |

| " | 1500 | 4712 | |

| Nip-Co-Flex™ | 1270 | 3990 | |

| " | 1500 | 4712 | |

| Intensa-S | 1270 | 3990 | |

| " | 1550 | 4869 | |

| ENP-C | 1511 | 4748 | |

| Beloit | " | (59,5 дюймов) | |

| 2032 | 6384 | ||

| (80 дюймов) |

Следует принять во внимание, что изготовление таких лент осложняется требованием, в соответствии с которым ткань основы должна быть преобразована в бесконечную петлю до пропитки этой ткани синтетической полимерной смолой.

Как бы то ни было успешное производство лент этого семейства осуществляется уже несколько лет. Однако в технологическом процессе остаются две давнишние проблемы.

Во-первых, по-прежнему трудно удалить весь воздух из ткани основы во время процесса пропитки и нанесения покрытия. Как упоминалось выше, воздух, остающийся в тканой структуре ткани основы, проявляет себя в виде пустот в готовом ленточном изделии. Такие пустоты могут допускать прохождение смазки, используемой между лентой и дугообразным прижимным башмаком, сквозь эту ленту и загрязнение прижимной ткани - или прижимных тканей - и волокнистого полотна. Такие пустоты также могут действовать как места зарождения дефектов, вызывающие преждевременный выход ленты из строя из-за растрескивания. Вследствие этого важно добиться удаления всего воздуха из ткани основы до достижения полной ее пропитки используемой синтетической смолой.

Во-вторых, широко применяемый метод нанесения слоя материала полимерной смолы на наружной стороне ленты и переворачивания ленты для нанесения другого слоя на внутренней стороне ленты не дал достаточно удовлетворительных результатов.

Краткое изложение сущности изобретения

Задача настоящего изобретения состоит в том, чтобы предложить решение проблем, которые характеризуют известные конструкции и способы изготовления технологических лент, в частности лент прессов башмачного типа.

Другая задача изобретения состоит в том, чтобы разработать технологическую ленту и способ изготовления технологической ленты, предусматривающие наличие многочисленных альтернативных материалов, которые могут быть использованы в качестве материалов для изготовления такой ленты.

Еще одна задача изобретения состоит в том, чтобы разработать способ изготовления технологической ленты, который является дешевым и который можно осуществлять с большой скоростью.

Соответственно, настоящее изобретение посвящено способу изготовления ленты пресса башмачного типа для бумагоделательной машины или другой промышленной технологической ленты и ленте, изготовленной таким способом, причем ленту изготавливают путем экструзии смеси полимера и штапельного волокна, совместной экструзии этой смеси и/или распределения этой смеси на цилиндрическую оправку. В предпочтительном варианте, изменение концентрации и/или ориентации штапельного волокна внутри полимера регулируют так, что готовая лента обладает желаемыми свойствами.

Краткое описание чертежей

Нижеследующее подробное описание, приводимое исключительно в качестве примера и не предназначенное для ограничения настоящего изобретения, лучше всего изучать совместно с прилагаемыми чертежами, на которых:

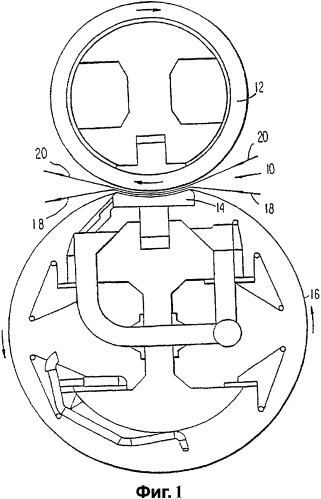

фиг.1 - поперечное сечение пресса с длинным зажимом;

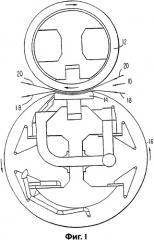

фиг.2 - поперечное сечение предпочтительного варианта осуществления материала технологической ленты в соответствии с настоящим изобретением;

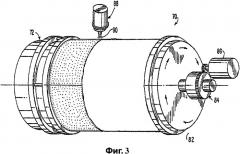

фиг.3 - перспективное изображение примера справочного устройства, которое можно использовать при изготовлении технологической ленты в соответствии с настоящим изобретением;

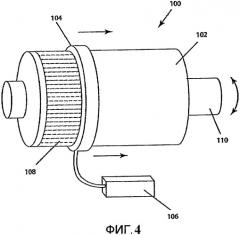

фиг.4 - перспективное изображение еще одного примера справочного устройства, который можно использовать при изготовлении технологической ленты в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов осуществления

Ниже будет приведено описание конкретного варианта осуществления изобретения в контексте лент прессов башмачного типа для бумагоделательных машин. Однако следует отметить, что изобретение применимо и к технологическим лентам, используемым в других секциях бумагоделательной машины, а также к тем лентам, которые используются в другом промышленном оборудовании, где выгодно иметь ленты, которые различаются по своим характеристикам и которые можно изготовить быстро и эффективно.

На фиг.1 в сечении на виде сбоку показан пресс с длинным зажимом для обезвоживания волокнистого полотна, перерабатываемого в бумажное изделие на бумагоделательной машине. Прессующий зажим 10 ограничен гладким цилиндрическим прессующим валиком 12 и дугообразным прижимным башмаком 14. Дугообразный прижимной башмак 14 имеет примерно такой же радиус кривизны, что и цилиндрический прессующий валик 12. Расстояние между цилиндрическим прессующим валиком 12 и дугообразным прижимным башмаком 14 можно регулировать с помощью гидравлических средств, оперативно подсоединенных к дугообразному прижимному башмаку 14, для регулирования нагружения зажима 10. Гладкий цилиндрический прижимной валик 12 может быть регулируемым валиком с выпуклой бочкой, сопрягаемым с дугообразным прижимным башмаком 14 для получения ровного профиля зазора в поперечном направлении машины.

Структура 16 бесконечной ленты проходит в виде замкнутой петли через зазор 10, отделяя прессующий валик 12 от дугообразного прижимного башмака 14. Прессующая ткань 18 и волокнистое полотно 20, подвергающиеся обработке с получением листа бумаги, проходят совместно через зажим 10, как показано стрелками на фиг.1. Волокнистое полотно 20 опирается на прессующую ткань 18 и вступает в непосредственный контакт с гладким цилиндрическим прессующим валиком 12 в зажиме 10. Волокнистая лента 20 и прессующая ткань 18 проходят через зажим 10, как показано стрелками.

В альтернативном варианте, волокнистая ткань 20 может проходить через зажим 10 между двумя прессующими тканями 18. В такой ситуации прессующий валик 12 может быть либо гладким, либо снабженным средствами, обеспечивающими незаполненный объем, такими как канавки или глухие просверленные отверстия. Точно так же сторона структуры 16 бесконечной ленты, обращенная к прессующим тканям 18, тоже может быть гладкой или снабженной средствами, обеспечивающими незаполненный объем.

В любом случае, структура 16 бесконечной ленты, также движущаяся через прессующий зажим 10, как показано стрелками, то есть против часовой стрелки, как показано на фиг.1, защищает прессующую ткань 18 от непосредственного скользящего контакта у дугообразного прижимного башмака 14 и скользит по нему на смазочной пленке масла. Соответственно, структура 16 бесконечной ленты должна быть проницаемой для масла, так что оно не будет загрязнять прессующую ткань 18 и волокнистую ленту 20.

На фиг.2 представлено поперечное сечение технологической ленты, изготовленной в соответствии с изобретением, которую можно использовать, например, для производства ленты, подходящей для использования в качестве ленты 16, показанной на фиг.1. Как можно увидеть на фиг.2, лента 22 состоит из 3-х слоев: слоя 24 полимера стороны, обращенной к прессующей ткани, слоя 26 полимера, армированного штапельным волокном, и слоя 28 полимера стороны, обращенной к башмаку. Слой полимера стороны, обращенной к прессующей ткани, выполнен с обеспечением желаемых характеристик материала, который будет контактировать с прессующей тканью, тогда как слой полимера стороны, обращенной к башмаку, выполнен с обеспечением желаемых характеристик той поверхности ленты, которая будет контактировать с прижимным башмаком. Слой полимера, армированного штапельным волокном, используют для придания ленте других характеристик, таких как требуемый модуль упругости при растяжении. Средняя длина отдельных кусков штапельного волокна отражает конструкторский выбор, который можно воплотить в свете этого описания. Вместе с тем, предполагается, что средние длины волокон будут находиться в диапазоне от 12 мм до 200 мм.

Следует отметить, что многослойная структура ленты является предпочтительной, но не обязательной в этом изобретении. Можно применять любое количество слоев. Например, можно изготавливать однослойную ленту, выполненную из полимера, армированного штапельным волокном. В такой ленте предпочтительно изменять концентрацию волокон по толщине ленты таким образом, что концентрация волокон окажется в центре ленты больше, чем на поверхностях, контактирующих с прессующей тканью и прижимным башмаком. Кроме того, увеличение концентрации волокон в центре ленты делает эту ленту относительно податливой у ее поверхностей, что дает преимущество, позволяющее переворачивать ленту внутренней стороной наружу. Более конкретно, предпочтительное изменение концентрации составляет от 0 объемных процентов на первой поверхности до максимального процента в центре и снова до 0 процентов на второй поверхности. В целом содержание волокон в ленте составляет от 10 до 50 объемных процентов.

В однослойной ленте также предпочтительно ориентировать волокна так, чтобы они были параллельны или, по существу, параллельны поверхностям ленты и не были ориентированы по ее толщине. То есть, волокна предпочтительно ориентированы в направлении, параллельном или, по существу, параллельном поверхности ленты, контактирующей с волокнистым полотном, и поверхности той стороны ленты, которая обращена к башмаку. Таким образом, формируются более гладкие контактные поверхности, и уменьшается вероятность того, что инородное вещество сможет проникнуть в поверхность ленты через слабые места, которые возникают по мере прохождения ленты по ее траекториям.

Возвращаясь к варианту осуществления, предусматривающему многослойную структуру, отмечаем, что любое количество слоев могут включать в себя штапельное волокно. Например, можно реализовать вариант осуществления, предусматривающий трехслойную структуру, который аналогичен показанному на фиг.2 и в котором каждый из двух поверхностных слоев включает в себя штапельное волокно, при этом концентрация штапельного волокна в поверхностных слоях ниже, чем в центральном слое, и волокна имеют предпочтительную ориентацию в продольном направлении машины, поперечном направлении или даже в направлении по толщине в любом слое.

Ленту согласно фиг.2 и согласно изобретению в целом изготавливают путем распределения смеси полимера и штапельного волокна на цилиндрическую оправку посредством экструзии или совместной экструзии. В любом случае, предпочтительным является использование жидких полимерных систем. В жидкой системе можно использовать химически активные жидкости, которые затвердевают за счет химической реакции, или расплавленные жидкости, которые затвердевают за счет охлаждения. Использование жидких полимерных систем имеет преимущества, включающие в себя более легкое распределение волокон в матрице и повышенную целостность связей между отдельными слоями. Кроме того, жидкие системы допускают использование таких полимеров, как полиуретан, который позволяет получать превосходные технические свойства во многих приложениях. Тем не менее, свои преимущества имеет и совместная экструзия, а главным из них является то, что совместная экструзия обеспечивает исключительно хорошее межслойное сцепление. Можно также осуществлять совместную экструзию всей смоляной структуры ленты из термопластичных материалов, или можно осуществлять экструзию смоляного материала ленты в формате полосы, возможно с образованием спирали или - в альтернативном варианте - с образованием цилиндра.

Безотносительно используемого технологического метода, предпочтительно регулировать изменение концентрации и/или ориентации штапельного волокна внутри полимера таким образом, чтобы готовая лента имела желаемые свойства. Регулирование концентрации и/или ориентации штапельного волокна осуществляют посредством модуляции условий течения (геометрии, скорости и продолжительности) полимерно-штапельной смеси. Это возможно потому, что волокна склонны ориентироваться вдоль направления течения, и этот принцип оказывается столь же применимым в любом варианте осуществления - на основе оправки или на основе экструзии.

Фиг.3 иллюстрирует изготовление ленты, соответствующей изобретению, с помощью оправки. Как показано на фиг.3, изготавливающее устройство 70 содержит, например, цилиндрический технологический валик или оправку 72, имеющую гладкую полированную поверхность, зубчатое колесо 84 и электродвигатель 86. В предпочтительном варианте, поверхность оправки 72 покрыта таким материалом, как полиэтилен, политетрафторэтилен (ПТФЭ) или силикон, и будет легко высвобождать затвердевший на ней полимерный материал.

Во время работы оправку 72 располагают так, что ее ось оказывается ориентированной в горизонтальном направлении, и вращают вокруг этой оси с помощью электродвигателя 86 и зубчатого колеса 84. Вокруг горизонтально ориентированной оправки 72 расположено раздаточное устройство 88, которое предназначено для раздачи либо только полимерного материала, либо смеси полимерного материала и штапельного волокна и подает полимерный материал или смесь на оправку или предварительно сформированный слой, по существу, в крайней верхней точке вращающейся оправки.

Полимером может быть полиуретан, и в предпочтительном варианте 100% его композиции составляют твердые частицы. Использование 100% твердых частиц, что по определению говорит об отсутствии материала растворителя, гарантирует возможность избежать образования пузырьков в полимере во время процесса затвердевания, посредством которого обеспечивается последующее нанесение полимера на оправку.

Оправка 72 расположена так, что ее продольная ось ориентирована в горизонтальном направлении, и вращается вокруг этой оси. Поток 90 полимера или полимерно-штапельной смеси наносят на наружную поверхность оправки или ранее сформированный слой, начиная нанесение на одном конце оправки 72 и продолжая это нанесение в продольном направлении по оправке 72 во время ее вращения. Раздаточное устройство 88 совершает поступательное движение над оправкой 72 с предварительно выбранной скоростью для нанесения полимера или смеси в форме спирального потока. Пока полимер или смесь удовлетворяет требованию минимальной вязкости, полимер или смесь можно наносить на оправку с высокой скоростью и вещество при этом не будет спадать.

Кроме того, в альтернативном варианте осуществления настоящего изобретения, можно наносить два потока полимерного материала или полимерно-штапельной смеси из двух раздаточных устройств 88, при этом один поток наносят поверх другого для одновременного формирования двух слоев. Одно возможное использование такого подхода состоит в том, чтобы иметь первый поток в виде полимерного материала без штапельного волокна, а второй поток - в виде смеси полимерного материала и штапельного волокна. Таким образом, можно получать за один проход двухслойную ленту, имеющую слой, армированный волокном, и слой, не армированный волокном. Другие варианты осуществления, предусматривающие многослойную структуру, будут очевидны для обычного специалиста в данной области техники, если рассматривать их в свете этого описания.

На фиг.4 представлен альтернативный вариант осуществления изготовления ленты, соответствующей изобретению, с помощью оправки. Как можно увидеть на фиг.4, изготавливающее устройство 100 содержит, например, цилиндрический технологический валик или оправку 102, имеющую гладкую полированную поверхность. Вокруг оправки расположено экструзионное круговое кольцо 104, которое прикреплено к технологическому оборудованию 106. Во время работы это технологическое оборудование заполняют полимером или полимерно-штапельной смесью, который или которую затем экструдируют вокруг оправки с помощью упомянутого кругового кольца. Экструзию полимерного материала или смеси можно осуществлять непосредственно вокруг оправки или вокруг предварительно сформированного слоя.

На фиг.4 круговое кольцо показано движущимся слева направо, как показано стрелками, а экструдированный материал обозначен позицией 108. В варианте осуществления, показанном на фиг.4, можно получать слой или слои, имеющий или имеющие штапельные волокна, ориентированные в направлении, проходящем под углом к оси 110 оправки. Например, такой слой можно получать, размещая полимерно-штапельную смесь в технологическом оборудовании и вращая оправку вокруг оси 110 во время скольжения кругового кольца слева направо при экструзии смеси.

Изготовление ленты согласно настоящему изобретению обладает несколькими преимуществами. В качестве одного из них отметим, что можно использовать несколько альтернативных материалов в качестве полимера и можно использовать несколько альтернативных материалов в качестве армирующего волокна. Примеры подходящих полимеров включают в себя термопластичные полимеры, термореактивные полимеры и химически активные полимеры (нагреваемые, а затем затвердевающие). Примеры подходящих материалов волокна включают в себя стекло, полиарамид, углерод, полиэфирную смолу и полиэтилен.

Еще одно преимущество изготовления ленты в соответствии с изобретением состоит в том, что оно относительно эффективно. В предпочтительном варианте, способ изготовления предусматривает последовательное нанесение различных слоев на опорную поверхность, например, цилиндрической оправки или нанесение более одного слоя одновременно, например, так, как в процессе совместной экструзии. Такое формирование ленты обеспечивает процесс очень быстрого изготовления, который можно проводить с помощью простого и недорогого оборудования. Время, необходимое для такого изготовления, составляет порядка нескольких часов.

Вообще говоря, способ изготовления ленты согласно настоящему изобретению предусматривает нанесение покрытия в виде дискретных слоев, затвердевание (если оно необходимо) и окончательную отделочную обработку, что значительно отличается от ранее разработанных способов, предусматривающих изготовление тканой или нетканой основы с последующим нанесением покрытия из материала наполнителя на подложку или пропитку ее им. Соответственно, способ согласно изобретению можно назвать способом, осуществляемым «за один проход».

Изменения, которые можно внести в настоящее изобретение, будут очевидны - в свете этого описания - для обычного специалиста в данной области техники, но не следует считать изобретение после внесения таких изменений выходящим за рамки объема притязаний формулы изобретения.

1. Технологическая лента, содержащая первый слой, состоящий из полимерного материала, армированного штапельным волокном, и второй слой, состоящий из полимерного материала, который не включает в себя штапельное волокно, в которой структурное основание технической ленты снабжено штапельным волокном в первом слое.

2. Технологическая лента, содержащая первый слой, состоящий из полимерного материала, армированного штапельным волокном, и второй слой, состоящий из полимерного материала, который не включает в себя штапельное волокно, в которой концентрация штапельного волокна изменяется по толщине первого слоя так, что концентрация волокна на одной из верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

3. Технологическая лента по п.2, в которой концентрация штапельного волокна изменяется по толщине первого слоя так, что концентрация волокна на верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

4. Технологическая лента по п.1, дополнительно содержащая третий слой полимерного материала, который не включает в себя штапельное волокно, при этом первый слой находится между вторым слоем и третьим слоем.

5. Технологическая лента по п.1, в которой полимерный материал содержит один или более материалов, выбранных из группы, состоящей из термопластичных полимеров, термореактивных полимеров и химически активных полимеров.

6. Технологическая лента по п.1, в которой полимерный материал содержит полиуретан.

7. Технологическая лента по п.1, в которой штапельное волокно содержит один или более материалов, выбранных из группы, состоящей из стекла, полиарамида, углерода, полиэфирной смолы и полиэтилена.

8. Способ изготовления технологической ленты, включающий в себя этапы, согласно которым распределяют первый слой, состоящий из полимерного материала, армированного штапельным волокном, на оправку, и распределяют второй слой, состоящий из полимерного материала, который не включает в себя штапельное волокно, на первый слой.

9. Способ по п.8, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на одной из верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

10. Способ по п.9, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна и центре первого слоя больше, чем 0 об.%.

11. Способ по п.8, дополнительно предусматривающий третий слой полимерного материала, который не включает в себя штапельное волокно, при этом первый слой размещают между вторым слоем и третьим слоем.

12. Способ по п.8, при котором полимерный материал содержит один или более материалов, выбранных из группы, состоящей из термопластичных полимеров, термореактивных полимеров и химически активных полимеров.

13. Способ по п.8, при котором полимерный материал содержит полиуретан.

14. Способ по п.8, при котором штапельное волокно содержит один или более материалов, выбранных из группы, состоящей из стекла, полиарамида, углерода, полиэфирной смолы и полиэтилена.

15. Способ изготовления технологической ленты, включающий в себя этапы, согласно которым осуществляют экструзию первого слоя, состоящего из полимерного материала, армированного штапельным волокном, на оправку, и осуществляют экструзию второго слоя, состоящего из полимерного материала, который не включает в себя штапельное волокно, на первый слой.

16. Способ по п.15, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на одной из верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

17. Способ по п.16, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

18. Способ по п.15, дополнительно предусматривающий третий слой полимерного материала, который не включает в себя штапельное волокно, при этом первый слой размещают между вторым слоем и третьим слоем.

19. Способ по п.15, при котором полимерный материал содержит один или более материалов, выбранных из группы, состоящей из термопластичных полимеров, термореактивных полимеров и химически активных полимеров.

20. Способ по п.15, при котором полимерный материал содержит полиуретан.

21. Способ по п.15, при котором штапельное волокно содержит один или более материалов, выбранных из группы, состоящей из стекла, полиарамида, углерода, полиэфирной смолы и полиэтилена.

22. Способ изготовления технологической ленты, включающий в себя этап совместной экструзии первого слоя, состоящего из полимерного материала, армированного штапельным волокном, на оправку, и второго слоя, состоящего из полимерного материала, который не включает в себя штапельное волокно.

23. Способ по п.22, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на одной из верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

24. Способ по п.23, при котором изменяют концентрацию штапельного волокна по толщине первого слоя так, что концентрация волокна на верхней поверхности и нижней поверхности первого слоя составляет 0 об.%, а концентрация волокна в центре первого слоя больше, чем 0 об.%.

25. Способ по п.22, дополнительно включающий в себя этап, на котором внедряют третий слой полимерного материала в технологическую ленту, причем третий слой состоит из полимерного материала, который не включает в себя штапельное волокно, при этом первый слой размещают между вторым слоем и третьим слоем.

26. Способ по п.22, при котором полимерный материал содержит один или более материалов, выбранных из группы, состоящей из термопластичных полимеров, термореактивных полимеров и химически активных полимеров.

27. Способ по п.22, при котором полимерный материал содержит полиуретан.

28. Способ по п.25, при котором штапельное волокно содержит один или более материалов, выбранных из группы, состоящей из стекла, полиарамида, углерода, полиэфирной смолы и полиэтилена.