Способ определения зазора между гребнем железнодорожного колеса и головкой рельса и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к оборудованию для измерений железнодорожных рельс и колес. Способ определения зазора между гребнем железнодорожного колеса (2) и головкой рельса (1) включает прикрепление к поперечной балке (3) ходовой тележки вагона датчика, направление воспринимающего элемента датчика в точку контакта железнодорожного колеса с головкой рельса. Одновременно с началом движения вагона непрерывно фиксируют на носителе информации датчика смещения гребня железнодорожного колеса относительно головки рельса на заданном расстоянии. Затем удаляют датчик с ходовой тележки вагона, изымают носитель информации, обрабатывают полученные данные с помощью компьютерной программы для получения цифрового видеоизображения. На полученное видеоизображение накладывают видеоизображение линейки с делениями и определяют зазор между гребнем железнодорожного колеса и головкой рельса в делениях линейки, просматривая кадры на фоне видеоизображения линейки. Устройство для осуществления способа содержит корпус со стержнем, датчик и источники света. Источники света расположены по обе стороны датчика на равном расстоянии от него. Целью изобретения является упрощение конструкции для измерения и уменьшение ее размеров. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к применению измерительной аппаратуры и приспособлений для измерений перемещений головки рельса и гребня железнодорожного колеса при движении поезда.

Известны вагоны - путеизмерители с автоматизированными системами (Перспективы систем измерения рельсов. - Железные дороги мира, 1998. - №12. - С.70-71), в основе которых лежит принцип сканирования головки рельса с использованием телевизионных камер, расположенных под кузовом вагона путеизмерителя, что позволяет получать изображения поперечного профиля рельса во время движения. Недостатком способа является то, что он не дает изображения взаимодействия колеса и рельсом и их смещения относительно друг друга.

Известен также многофункциональный измерительный вагон UMF 160 (Bernhard Lichtberger. Die neue Generation von Multifunktionsmessfahrzeugen. EI - Eisenbahningenieur, 2003. - №3. - C.26-32), который производит измерения на скоростях до 200 км/ч. Внутри вагона находятся измерительная лаборатория и помещения для служебного персонала. Этот измерительный вагон определяет геометрические параметры пути, износ профиля рельса, волнообразный износ и другие характеристики. Недостатком является то, что это громоздкая, дорогостоящая, технически сложная система с собственным энергообеспечением и все измерения производятся не при движении среднесетевого грузового поезда, а определяются параметры железнодорожного пути под собственной нагрузкой.

Наиболее близкой по технической сущности к предложенному способу и устройству является аппаратура для бесконтактного измерения ширины колеи с помощью датчика (US 5199176; Е01В 35/00, E01B 35/04, В61К 9/00, В61К 9/08; THEURER JOSEF (AT), EGLSEER FRANZ (AT); APPARATUS FOR THE NON-CONTACT MEASUREMENT OF A TRACK GAGE. - Опубл. 06.04.1993). Используется датчик, который прикрепляется к оси колесной пары и принимает отраженный от головки рельса луч. Луч направляется на измеряемую поверхность и отражается от нее. Отраженный луч попадает на оптический датчик. Недостатком данного способа является то, что датчик используют для определения ширины колеи, поэтому луч датчика направлен не в зазор между гребнем железнодорожного колеса и головкой рельса, а на рельс. В связи с этим луч может быть неправильно отражен из-за погодных условий, так как в зимний период поверхность рельса покрывается тонкой корочкой льда. Таким образом, данные способ и устройство позволяют получить ширину колеи, а не характер взаимодействия колеса и рельса.

Целью изобретения является измерение зазора между гребнем железнодорожного колеса и головкой рельса при движении поезда, упрощение конструкции для измерения и уменьшение ее размеров.

Указанная цель достигается тем, что непрерывно фиксируют взаимное положение головки рельса и гребня железнодорожного колеса с получением видеоизображения, а в качестве датчика используют видеокамеру, которую располагают на тележке движущегося среднесетевого вагона.

Сущностью изобретения по п.1 является то, что датчик устанавливают на площадке, которой оборудован стержень, одновременно с началом движения вагона непрерывно фиксируют на носителе информации датчика смещения гребня железнодорожного колеса относительно головки рельса на заданном расстоянии, затем удаляют датчик с ходовой тележки вагона, изымают носитель информации, обрабатывают полученные данные с помощью компьютерной программы для получения цифрового видеоизображения, на полученное видеоизображение накладывают видеоизображение линейки с делениями таким образом, чтобы ее целое или нулевое деление совпало с видеоизображением края гребня железнодорожного колеса, просматривают кадры на фоне видеоизображения линейки и определяют зазор между гребнем железнодорожного колеса и головкой рельса в делениях линейки, а сущностью изобретения по п.2. является то, что корпус выполнен сборным, состоящим из сварной Т-образной части, вертикальная планка которой приварена к горизонтальной планке в ее середине, и прямоугольной полой части, прикрепленной к нижнему концу вертикальной планки Т-образной части корпуса болтом, а к концам горизонтальной планки Т-образной части корпуса симметрично приварены зажимы таким образом, чтобы открытые концы их были направлены вниз от горизонтальной планки Т-образной части корпуса, на концах зажимы снабжены отверстиями под болты, а прямоугольная полая часть корпуса снабжена отверстием под болт, внутри нее перемещается стержень квадратного сечения длиной не более прямоугольной полой части корпуса, внешний конец стержня оборудован площадкой, на которой установлен датчик и источники света, причем источники света расположены по обе стороны датчика на равном расстоянии от него, при этом в качестве датчика используют цилиндрическую черно-белую камеру типа КРС.

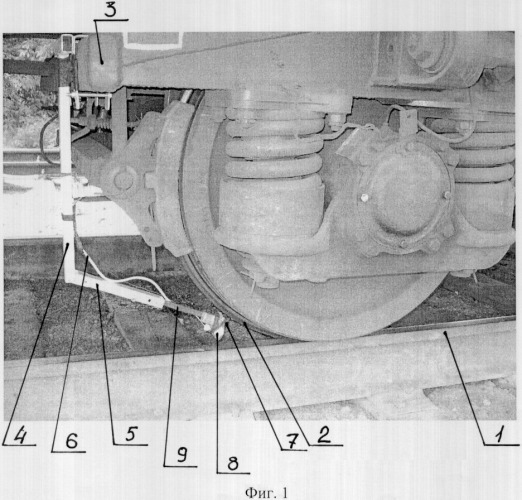

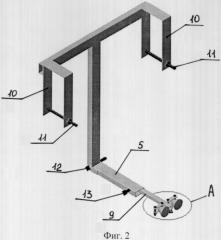

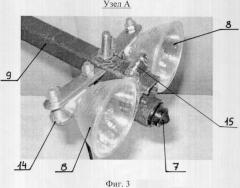

На фиг.1-4 представлены схемы способа определения зазора между гребнем железнодорожного колеса и головкой рельса и устройства для его осуществления.

На фиг.1 показана схема расположения оборудования для осуществления способа определения зазора между гребнем железнодорожного колеса и головкой рельса при движении вагона, включающая головку рельса 1, гребень железнодорожного колеса 2, поперечную балку 3 тележки вагона, Т-образный корпус 4 конструкции крепления, прямоугольную полую часть корпуса 5, провод электропитания 6, цилиндрическую черно-белую камеру 7, источники света 8, стержень квадратного сечения 9.

На фиг.2 изображена схема устройства для осуществления способа по п.1, включающая дополнительно по отношению к фиг.1 зажимы 10, болты 11 с гайками для зажимов, болт 12 с гайкой для прикрепления и регулирования положения прямоугольной полой части корпуса 5, болт 13 с гайкой для регулирования положения стержня квадратного сечения 9.

На фиг.3 представлен вид узла А с фиг.2, включающий цилиндрическую черно-белую камеру 7, источники света 8, стержень квадратного сечения 9, крепление 14 источников света 8, крепление 15 цилиндрической черно-белой камеры 7.

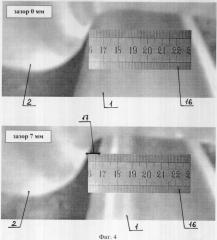

На фиг.4 представлено изображение взаимного расположения гребня железнодорожного колеса 2, головки рельса 1 и зазора 17 на фоне изображения линейки 16, которую совместили с кадрами при обработке цифровой видеозаписи.

Предлагаемый способ осуществляется следующим образом.

Для осуществления способа выполняют сборку устройства. Для этого прикрепляют Т-образную часть корпуса 4 к поперечной балке 3 тележки вагона, надевают зажимы 10 на поперечную балку 3 тележки вагона таким образом, чтобы вертикальная ее часть находилась прямо над головкой рельса 1. Окончательное закрепление Т-образной части корпуса 4 выполняют посредством затяжки гаек на болтах 11. После этого стержень квадратного сечения 9 с установленными на нем источниками света 8 и цилиндрической черно-белой камерой 7 крепят к прямоугольной полой части корпуса 5, затем прямоугольная полая часть корпуса 5 крепится к нижнему концу вертикальной планки Т-образной части корпуса 4 и закрепляется болтом 12 в таком положении, чтобы ось цилиндрической черно-белой камеры 7 была направлена в точку контакта гребня железнодорожного колеса 2 и головки рельса 1. Затем перемещают стержень квадратного сечения 9 вдоль прямоугольной полой части корпуса 5, устанавливая необходимое расстояние от цилиндрической черно-белой камеры 7 до точки контакта гребня железнодорожного колеса 2 и головки рельса 1.

Затем подключают провода электропитания 6 к цилиндрической черно-белой камере 7 и источникам света 8. При движении вагона производят запись изменения зазора между гребнем железнодорожного колеса 2 и головкой рельса 1 на видеомагнитофон. Продолжительность непрерывной записи ограничена ресурсом видеокассеты. Для дальнейшей обработки видеоизображения выполняют его оцифровку. После чего в программе обработки видеоизображения выполняют наложение изображения линейки 16 на оцифрованную видеозапись, таким образом определяют величину зазора 17 в делениях линейки 16.

Таким образом, предлагаемые способ определения зазора между гребнем железнодорожного колеса и головкой рельса и устройство для его осуществления позволяют постоянно определять взаимное положение головки рельса и гребня железнодорожного колеса с получением видеоизображения, а устройство для осуществления способа определения зазора между гребнем железнодорожного колеса и головкой рельса является простым и дешевым по сравнению с измерительными вагонами. Кроме того, предлагаемое устройство можно устанавливать на различные конструкции ходовых тележек вагонов и локомотивов.

1. Способ определения зазора между гребнем железнодорожного колеса и головкой рельса, включающий прикрепление к поперечной балке ходовой тележки вагона конструкции крепления датчика, содержащей корпус со стержнем, установку датчика, направление воспринимающего элемента датчика в точку контакта железнодорожного колеса с головкой рельса, жесткое закрепление датчика в данном положении, обработку полученных данных, отличающийся тем, что датчик устанавливают на площадке, которой оборудован стержень, одновременно с началом движения вагона непрерывно фиксируют на носителе информации датчика смещения гребня железнодорожного колеса относительно головки рельса на заданном расстоянии, затем удаляют датчик с ходовой тележки вагона, изымают носитель информации, обрабатывают полученные данные с помощью компьютерной программы для получения цифрового видеоизображения, на полученное видеоизображение накладывают видеоизображение линейки с делениями таким образом, чтобы ее целое или нулевое деление совпало с видеоизображением края гребня железнодорожного колеса, просматривают кадры на фоне видеоизображения линейки и определяют зазор между гребнем железнодорожного колеса и головкой рельса в делениях линейки.

2. Устройство для осуществления способа по п.1, содержащее корпус со стержнем и датчик, отличающееся тем, что корпус выполнен сборным, состоящим из сварной Т-образной части, вертикальная планка которой приварена к горизонтальной планке в ее середине, и прямоугольной полой части, прикрепленной к нижнему концу вертикальной планки Т-образной части корпуса болтом, а к концам горизонтальной планки Т-образной части корпуса симметрично приварены зажимы таким образом, чтобы открытые концы их были направлены вниз от горизонтальной планки Т-образной части корпуса, на концах зажимы снабжены отверстиями под болты, а прямоугольная полая часть корпуса снабжена отверстием под болт, внутри нее перемещается стержень квадратного сечения длиной не более прямоугольной полой части корпуса, внешний конец стержня оборудован площадкой, на которой установлен датчик и источники света, причем источники света расположены по обе стороны датчика на равном расстоянии от него.

3. Устройство по п.2, отличающееся тем, что в качестве датчика используют цилиндрическую черно-белую камеру типа КРС.