Пленочная упаковка-реактор и способ ее использования при получении продукта из многокомпонентной системы

Иллюстрации

Показать всеИзобретение относится к конструкции пленочной упаковки-реактора и способу ее использования. Упаковка предназначена для программирования технологии и ее осуществления при хранении исходных компонентов и получении из них различных продуктов непосредственно в самой упаковке, без нежелательного контактирования зоны реакции и целевых продуктов синтеза с неблагоприятной внешней средой. Упаковка-реактор состоит из соединенных через герметичную перегородку пленочных основных и вспомогательных секций, которые содержат компоненты многокомпонентной системы, и устройства для извлечения целевого продукта. При этом суммарный объем смешиваемых компонентов и максимальный объем соединенных секций, содержащих эти компоненты и образующих для них камеру смешивания при устранении герметичной перегородки, установлены из соотношения от 0,1 до 0,8 соответственно. 2 н. и 3 з.п. ф-лы, 5 ил.

Реферат

Область техники

Изобретение относится к конструкции пленочной упаковки-реактора, предназначенной для программирования технологии и ее осуществления при хранении исходных компонентов и получении из них различных продуктов непосредственно в самой упаковке, без нежелательного контактирования зоны реакции и целевых продуктов синтеза с неблагоприятной внешней средой. Такая среда объективно присуща транспортным средствам, т.н. «чистым комнатам», космическим аппаратам и станциям высотной авиации, биологическим, селективным и химическим исследованиям, бытовым помещениям, туризму, взрывоопасным производствам и изделиям, медицинским учреждениям и т.п.

К продуктам, которые можно получать в предлагаемой конструкции пленочного реактора в объемах от нескольких миллиграмм до 0,5-1,0 кг, относятся: продукты промышленной и бытовой химии, препараты биологических, селекционных и химических разработок, медицинские препараты, продукты питания, пищевые и кормовые добавки.

Вместе с тем, широкий перечень целевых продуктов, которые можно получать в пленочном реакторе предлагаемой конструкции, при этом преимущественно при ручном исполнении технологии (без использования каких-либо механизмов, за исключением валка), диктует необходимость нахождения и использования в конструкции пленочного реактора аппаратных особенностей (условий) ручного получения таких продуктов из широкого ассортимента исходного сырья (компонентов), поскольку такое сырье характеризуется самыми различными физическими, химическими и биологическими показателями. Среди них - реакционная способность, вязкость, консистенция, химическая чистота, биологическая и химическая опасность и т.п.

В наших патентах РФ 2245284, 2245285, а также заявках на выдачу патента РФ 2002123571, 2002125394 мы предложили ряд оригинальных конструкций пленочного реактора-упаковки для получения в нем реакционной системы т.н. «заливочных» пенопакетов, преимуществ по 2-компонентной схеме из высокореакционного жидкого сырья.

В настоящем изобретении мы продолжаем поиск конструкции пленочного реактора-упаковки, который можно было использовать для получения широкого ассортимента целевых продуктов по заданной (запрограммированной) самой конструкцией реактора наиболее простой и доступной ручной технологии. Последняя всегда будет применяться там, где использование более сложных реакторов противопоказано.

Уровень техники

Известно несколько принципиально различных конструкций пленочного ручного реактора-упаковки для получения в нем заливочных пенопластов (в основном упаковочных пенополиуретанов) на месте применения (патенты США №5699902, 5899325, 5996782, 5873221), в том числе более широкого ассортимента (наши патенты РФ 2245284, 2245285, а также заявки на выдачу патента РФ 2002123571, 2002125394).

Известен также гибкий контейнер для хранения и введения медицинских растворов (Патент РФ №2195253) и контейнер из бумаги с пластиковой оболочкой (патент РФ №2236998).

Известные конструкции пленочных реакторов-упаковок по указанным патентам США и нашим патентам РФ ограничены получением в них подвижной реакционноспособной пеномассы, самостоятельно покидающей зону реакции под развивающимся собственным давлением. Образование конечного продукта - пенопласта - происходит здесь вне пленочного реактора.

Конструкция гибкого реактора по патенту РФ №2195253 предназначен исключительно для получения медицинских растворов из неограниченно- и быстрорастворимых исходных компонентов.

Известный контейнер-смеситель по патенту РФ №2236998 состоит из соединенных через герметичную перегородку пленочных (бумага с пластиковым покрытием) секций, которые могут содержать отдельные жидкие компоненты для их перемешивания при устранении герметичной перегородки при внешнем воздействии на контейнер. Контейнер содержит устройство для извлечения либо компонентов по отдельности, либо их смеси. Недостаток этого контейнера состоит в относительно жестком светонепроницаемом корпусе, который не позволяет смешивать вязкие жидкости, компоненты «порошок-жидкость», не позволяет наблюдать за ходом растворения веществ, не позволяет задавать параметры технологии (такие как температура, интенсивность смешивания, контроль уровня гомогенизации, перерабатывать 3-, 4-компонентные системы и вспомогательные вещества).

Сущность изобретения

Задачей изобретения является создание конструкции пленочной упаковки-реактора для хранения в заданном ассортименте и соотношении исходных многокомпонентных систем и на их основе, по заданной программе и технологии, ручное получение целевых продуктов в контролируемых отношениях с внешней средой.

Устанавливаемыми параметрами технологии должны быть:

- исходные основные компоненты и вспомогательные вещества в широком ассортименте и в заданном соотношении, возможность изменять соотношение основных компонентов к вспомогательным веществам;

- порядок взаимодействия (смешивания) основных и вспомогательных компонентов;

- режим взаимодействия (температура, интенсивность, продолжительность, контроль за ходом взаимодействия);

- взаимодействие зоны реакции с внешней средой (полная изоляция, газообменные процессы, ультра-микрофильтрация, нагрев/охлаждение, энергополя, магнитное и радиационное воздействие и т.д.);

- контроль за получением целевого продукта;

- экологическая безопасность.

Поставленная задача согласно изобретению решена путем создания оригинальной конструкции пленочной упаковки-реактора, которая включила в себя достоинства предшествующих наших конструкций и отличается от известного уровня техники (прототип по патенту РФ №2236998) и наших ранних изобретений тем, что в пленочной упаковке-реакторе, состоящей из соединенных через герметичную перегородку пленочных секций, которые содержат отдельные компоненты многокомпонентной системы для их перемешивания при устранении герметичной перегородки и внешнем воздействии на упаковку, и устройства для извлечения целевого продукта из упаковки, установлено отношение суммарного объема смешиваемых компонентов к максимальному суммарному объему соединенных соседних секций, содержащих эти компоненты и образующих общую для них камеру смешивания (зону реакции), в пределах от 0,1 до 0,8, т.е.

ΣVкомп/ΣVсекц=0,1÷0,8

где: ΣVкомп - суммарный объем пары смешиваемых компонентов,

ΣVсекц - максимальный суммарный объем соединенных соседних секций.

Нижний предел (0,1) этого соотношения устанавливается, с одной стороны, исходя из используемого количества компонентов по правилу: чем больше это количество (от нескольких мг до 1.0 кг), тем ближе к 0,1 должно быть указанное соотношение. С другой стороны, вязкостью компонентов (более вязкие требуют приближения к 0,1), экономической целесообразностью и технической необходимостью расхода пленочных материалов (их суммарной площади) на создание требуемых условий взаимодействия зоны реакции с внешней средой. Соответственно верхний предел (0,8) предназначен для относительно малых количеств исходных компонентов и целевого продукта, низковязких систем и изолированных от внешней среды условий синтеза этого продукта.

Наряду с этим, развитие идеи программирования технологии и использование многокомпонентных систем для получения в пленочном реакторе широкого ассортимента продуктов в заданных условиях привело к решению о применении в этом реакторе для изготовления его активных секций (где создается зона реакции) пленочных материалов, позволяющих устанавливать требуемое энергетическое и материальное (газовый, паровой, жидкостный, солевой и т.д.) взаимодействие активных секций с внешней средой. Такими материалами являются полимерные газоселективные пленки, металлическая фольга, ультра- и микрофильтрационные пленки, комбинированные металл-полимерные пленки. С другой стороны, наш пленочный реактор снабжен двумя видами секций - основными и вспомогательными или вместо стационарных вспомогательных секций пленочный реактор снабжен устройством для подсоединения к нему нужных вспомогательных секций; в том числе такое подсоединение можно осуществлять через устройство для извлечения целевого продукта соответствующей конструкции, например резьбовым или коническим штуцером. В особых случаях вспомогательной секцией, подсоединяемой к зоне реакции, может быть обычный игольчатый шприц. Его подсоединяют прокалыванием специально созданного в пленочном реакторе слабого самозалечивающегося места (относительно тонкой пленки с ограниченными по площади размерами).

При наличии в пленочном реакторе основных и вспомогательных секций их устанавливают:

- основные секции, соединяемые через герметичную перегородку, устанавливают последовательно друг к другу (по главной оси реактора, см. фигуру 1);

- вспомогательные секции или устройства для их подсоединения к основным секциям располагают преимущественно параллельно к основным секциям (к главной оси реактора, см. фигуру 2, I). В отдельных случаях возможна последовательная установка 1-2 вспомогательных секций (см. фигуру 2, II) и устройств присоединения.

При этом в изобретении под основными секциями подразумеваются секции, которые содержат основные компоненты для получения целевого продукта и на базе которых образуют зону реакции (смешивания) путем устранения соответствующих герметичных перегородок.

Например, для эпоксидного клея основные секции содержат два основных компонента - эпоксидную смолу и отвердитель - полиамин. Вспомогательная секция содержит модификатор.

Например, для молочного коктейля основные секции содержат молоко и сироп; вспомогательная секция может содержать измельченные фрукты.

Поскольку заявляемый пленочный реактор-упаковка предназначен для получения широкого ассортимента продуктов, образующихся в различных условиях гомогенизации (перемешивания) исходных компонентов, он снабжен как минимум одной герметичной перегородкой (для 2-секционного реактора), которая может иметь длину, равную 25-100% ширины соединяемых через нее основных секций в месте их стыка. При этом, когда такая перегородка (механический зажим или сварка/склейка) равна <100% указанной ширины, она является активным элементом конструкции пленочного реактора, активность ее (влияющая на интенсивность перемешивания компонентов) достигает максимума при 25% указанной ширины. Дальше повышать эту активность нельзя, так как резкий рост сопротивления на этой перегородке затрудняет ручное многократно передавливание смеси компонентов из одного края смесительной камеры в другой.

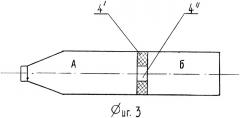

Как оригинальный, найденный нами вариант регулирования активности герметичной перегородки в процессе перемешивания компонентов является использование в ней двух различных зон (см. фигуру 3):

- зон, которые при нарушении герметичности перегородки не разрушаются и образуют препятствие для прохождения компонентов и их смесей) и

- зон, которые разрушаются при нарушении герметичности перегородки и образуют проходные каналы для многократного двухстороннего прохода по этим каналам компонентов и их смесей (реакционной системы) при внешнем воздействии (надавливании) на секции реактора.

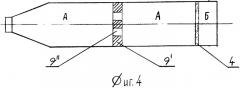

При этом минимальный размер (суммарная длина) разрушаемых зон не должен быть меньше указанных выше 25% суммарной длины герметичной перегородки (в расчете на 100% ее длины, равной ширине состыкованных секций). Когда объемное соотношение исходных основных компонентов, подлежащих смешиванию для образования гомогенной системы, далеко от 1,0 (как это имеет место в приведенных выше примерах по эпоксидному клею и молочному коктейлю) и герметичная перегородка вынуждена располагаться далеко от геометрического центра зоны реакции (перемешивания), конструкция нашего пленочного реактора содержит дополнительную негерметичную перегородку-активатор, которая расположена вблизи геометрического центра объединенных при устранении герметичной перегородки основных секций и которая содержит непроходимые зоны и проходные каналы для многократного двухстороннего прохода по этим каналам компонентов и их смесей при внешнем воздействии (надавливании) на упаковку-реактор. Такая перегородка может быть изготовлена (поставлена) как методами сварки/склейки стенок реактора, так и с помощью внешнего механического зажима (см. фигуру 4).

Нами также создан, как неотъемлемое свойство заявляемого пленочного реактора-упаковки, оригинальный способ использования этого реактора при получении широкого ассортимента продуктов из многокомпонентной системы. Этот способ состоит в изменении расположения основных и вспомогательных секций, в выборе состава и расположения герметичных и негерметичных перегородок, в выборе состава и степени наполнения основных секций, состава вспомогательных секций и их взаимодействия с основными секциями, порядка, времени и интенсивности перемешивания, в выборе материалов для изготовления секций реактора с целью установления требуемого энергетического и материального взаимодействия зоны реакции с внешней средой (с внешним воздействием). И таким образом - программирование и осуществление заданной технологии получения целевого продукта из самой широкой гаммы исходного сырья, от простых маловязких жидкостей (молоко, вода, растворители, синтетические смолы, полимерные жидкости) и измельченных сухих веществ (чай, кофе, фрукты, лапша, наполнители, красители, вкусовые вещества и т.п.) до сложных экологически-, химически- и взрывоопасных продуктов. Задаваемая технология не требует высокой квалификации пользователя и поэтому доступна широкому кругу пользователей.

Перечень чертежей.

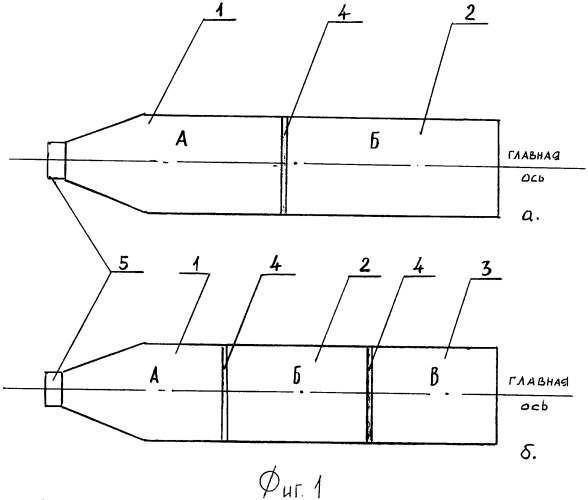

На фигуре 1 приведены две схемы - 2- и 3-секционного пленочного реактора-упаковки (в плане), в котором основные секции (А, Б, В) соединены через хрупкие перегородки (4) последовательно одна за другой по главной оси реактора.

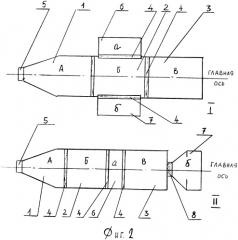

На фигуре 2 приведены две схемы 3-секционного (по основным секциям) пленочного реактора-упаковки. Позиция I - вспомогательные секции (а и б) присоединены к основным секциям параллельно. Позиция II - вспомогательная секция «а» присоединена к основным секциям последовательно; вспомогательная секция «б» присоединена к ее основной секции «В» последовательно через устройство присоединения.

На фигуре 3 приведена схема 2-секционного пленочного реактора-упаковки, в котором герметичная перегородка имеет два вида зон:

- зоны, разрушаемые при устранении герметичной перегородки (4") и

- зоны, которые не разрушаются при устранении герметичности перегородки (4').

На фигуре 4 приведена схема 2-секционного пленочного реактора-упаковки, в котором объемное соотношение компонента «Б» к компоненту «А» много меньше 1,0 и в котором установлена дополнительная негерметичная перегородка (9), имеющая непроходные (9') зоны и проходные каналы(9").

На фигуре 5 приведены две схемы пленочной упаковки-реактора для эпоксидного 3-компонентного клея:

I - схема, где секция с отвердителем «Б» расположена между двумя частями секции с эпоксидной смолой, что позволяет ускорить процесс гомогенизации их смеси. И где модификатор «б» расположен во вспомогательной секции, присоединенной к секции «Б» параллельно (главной оси) через герметичную перегородку (4);

II - схема, где секция с отвердителем (Б) расположена последовательно к секции «А» (с эпоксидной смолой), а вспомогательная секция «б» - последовательно к секции «Б». В этих условиях становится целесообразным установка дополнительной негерметичной перегородки (9) в геометрическом центре реактора.

1 - основная секция, содержащая основной компонент «А».

2 - основная секция, содержащая основной компонент «Б».

3 - основная секция, содержащая основной компонент «В».

4 - герметичная перегородка.

4' - непроходная зона двухзонной герметичной перегородки.

4" - проходной канал двухзонной герметичной перегородки.

5 - устройство для извлечения целевого продукта из упаковки, в том числе отрезное.

6 - вспомогательная секция, содержащая вспомогательный компонент «а».

7 - вспомогательная секция, содержащая вспомогательный компонент «б».

8 - устройство для присоединения вспомогательной секции (7) с компонентом «б».

9 - дополнительная негерметичная перегородка-активатор.

9' - непроходная зона негерметичной перегородки (9).

9" - проходной канал негерметичной перегородки (9).

Сведения, подтверждающие возможность осуществления изобретения.

Заявляемая конструкция пленочной упаковки-реактора для получения различных целевых продуктов по заданной конструкцией реактора технологической программе может быть изготовлена в опытно-промышленном масштабе без дополнительных аппаратных исследований, поскольку заявителем предшествующих наших изобретений по патентам РФ 2245284, 2245285, а также заявкам на выдачу патентов РФ 2002123571, 2002125394 уже производится в опытно-промышленном масштабе пленочный реактор-упаковка для получения заливочного жесткого пенополиуретана на месте его применения в упаковочных целях (см. сайт www.njbak.narod.ru).

Принципиальные усовершенствования, внесенные в известные пленочные конструкции настоящим изобретением, требуют разработки технологических программ для данного состава компонентов и данного целевого продукта. Что найдет соответствующее конструктивное выполнение конкретного пленочного реактора-упаковки.

Все исходные материалы для изготовления самого пленочного реактора-упаковки общетехнического назначения производятся в РФ промышленностью. Вместе с тем, особенность выбора материалов пленочного реактора-упаковки для получения специфических продуктов медицины, пищевого и кормового ассортимента и т.п., для исследовательских целей диктует необходимость учета специфических требований этих направлений к внутреннему покрытию реактора, контактирующему с данными продуктами и их исходными компонентами. Так, для проведения биологических и химических исследований внутренние пленочные (лаковые) покрытия реактора должны быть биологически и химически нейтральны, стойкие и газонепроницаемые в условиях проведения таких исследований. Например, в литературе (патент РФ №2196263) для контейнера с медицинскими растворами рекомендован сополимер полипропилена с полиэтиленом, совмещенный с эластомером-сополимером стирол-этилен-бутилен-стирол в весовом соотношении 80:20.

Для пищевых и кормовых продуктов можно использовать полимерные пленки из пищевого поливинилхлорида, полиэтилена, полиэтилентерефталата, фторопласта и различных сополимеров пищевого назначения.

Известно также, что для придания пищевому пленочному материалу газонепроницаемых (барьерных) свойств его выполняют либо однослойным из металлической (алюминиевой) фольги, либо делают многослойным, в котором металлическая фольга составляет средний слой. Такие многослойные материалы, легко поддающиеся свариванию - склеиванию, пригодны для изготовления заявленного здесь реактора-упаковки в тех случаях, когда требования газонепроницаемости по условиям хранения исходных компонентов и технологии получения целевого продукта являются обязательными. С другой стороны, если условия хранения сырьевых материалов (например, свежих фруктов) требуют газоселективных свойств от материала секции, ее изготавливают из пленочных газоселективных полимерных мембран. Такие пленки имеются в достаточном ассортименте на рынке РФ.

Образование герметичных и негерметичных перегородок, которые разделяют пленочный реактор упаковки на секции и части секций, можно с успехом осуществлять методами сварки, склейки, механического обжима/пережима либо механических застежек.

Вместе с тем, необходимо учитывать, что технология получения целевого продукта в пленочном реакторе имеет определенные ограничения (пределы), обусловленные свойствами пленочных материалов, из которых изготавливают пленочный реактор-упаковку. Такие ограничения касаются температуры и давления в зоне реакции, вязкости исходных компонентов (покрытие внутренней поверхности реактора фторопластовым лаком - расширяет этот предел), консистенции твердых веществ и их подвижности (сыпучести) и т.д.

Программирование технологии получения целевого продукта в заявляемом пленочном реакторе-упаковке осуществляется путем установки в нем определенных конструктивных элементов, задающих требуемую технологию, а также самих режимов взаимодействия этих элементов и исходных компонентов.

Например, для пленочного реактора-упаковки для эпоксидного 3-компонентного клея (эпоксидная смола, отвердитель-полиамин, модификатор) можно рекомендовать два варианта конструкции (см. фигуру 5).

В варианте I - эпоксидная смола хранится в двух частях секции «А», которые отделены от секции «Б» герметичными перегородками (4). Секция «Б», в которой хранится отвердитель для этой смолы, располагается между двумя частями секции «А» с тем, чтобы облегчить процесс гомогенизации системы «эпоксидная смола-отвердитель». Эта система имеет высокое соотношение исходных компонентов, 10:1, и, кроме того, эпоксидная смола относительно вязкая жидкость. Этот реактор также содержит вспомогательную секцию «б» с модификатором смолы. Она отделена от зоны реакции герметичной перегородкой (4), которая при необходимости может быть устранена.

Гомогенизацию системы «эпоксидная смола - отвердитель» проводят путем устранения герметичных перегородок, располагаемых между частями секции «А» и секцией «Б» и далее путем многократного передавливания (руками оператора) реакционной массы из одного края секции «А» к другому ее краю. После завершения стадии гомогенизации в зону реакции можно выдавить (внести) требуемое количество модификатора путем устранения (временного) указанной герметичной перегородки. Для таких целей лучше подходит внешний механический зажим. И далее осуществляют перемешивание указанным способом системы «эпоксидная смола+отвердитель» с введенным количеством модификатора. Полученный целевой продукт «модифицированный эпоксидный клей» с заданной живучестью (время до гелеобразования) выводится из реактора через устройство для извлечения (5) внешним надавливанием на стенки реактора.

По варианту II эпоксидная смола хранится в двух частях секции «А», разделенной (механически, без герметизации) негерметичной перегородкой-активатором (9). Отвердитель хранится в секции «Б» и отделен от эпоксидной смолы герметичной перегородкой. Вспомогательный компонент «б» (модификатор) хранится во вспомогательной секции «б», присоединенной к основной секции «Б» последовательно через герметичную перегородку, позволяющей дозировать модификатор в необходимых количествах.

При снятии герметичной перегородки между основными секциями «А» и «Б» процесс гомогенизации системы «эпоксидная смола-отвердитель» для повышения степени гомогенизации и ее интенсивности проводят с помощью негерметичной перегородки активатора (9), имеющей проходные каналы (9") и непроходимые зоны (9'). Процесс гомогенизации проводят путем перемещения (передавливания) содержимого реакционной зоны от одного ее края к другому через активатор (9). Модификатор вводят в зону реакции путем устранения герметичной перегородки между секциями «Б» и «б».

1. Пленочная упаковка-реактор для получения продукта из многокомпонентной системы, состоящая из соединенных через герметичную перегородку пленочных секций, которые содержат отдельные компоненты указанной системы для их перемешивания при устранении герметичной перегородки и внешнем воздействии на реактор, и устройства для извлечения целевого продукта из упаковки, отличающаяся тем, что упаковка состоит из основных и вспомогательных секций или устройств для присоединения вспомогательных секций к основным секциям, при этом основные секции соединены между собой последовательно; вспомогательные секции соединены с основными секциями, преимущественно, параллельно, причем секции изготовлены из материала, позволяющего устанавливать энергетическое и/или материальное взаимодействие камеры смешивания с внешней средой и который выбран из группы: полимерные пленки с барьерными свойствами по кислороду и воздуху, газоселективные полупроницаемые мембраны, полимерные пленочные микро-, ультра- и нанофильтрационные материалы, газонепроницаемые полимерные пленки, соединенные с металлической фольгой, теплоизоляционные полимерные пленочные материалы, теплопроводящие пленочные материалы; суммарный объем смешиваемых компонентов и максимальный суммарный объем соединенных соседних секций, содержащих эти компоненты и образующих общую для них камеру смешивания, установлены из соотношения

где ∑Vкомп - суммарный объем пары смешиваемых компонентов;

∑Vсекц - максимальный суммарный объем соединенных соседних секций.

2. Пленочная упаковка-реактор по п.1, отличающаяся тем, что герметичная перегородка имеет длину, равную 25-100% ширины соединенных через нее секций в месте их стыка.

3. Пленочная упаковка-реактор по любому из вышеприведенных пунктов, отличающаяся тем, что герметичная перегородка имеет зоны, которые при нарушении герметичности перегородки не разрушаются и зоны, которые при этом разрушаются и образуют каналы для многократного двухстороннего прохода по ним компонентов и их смесей при поочередном многократном внешнем воздействии на камеру смешивания.

4. Пленочная упаковка-реактор по любому из вышеприведенных пунктов, отличающаяся тем, что герметичная перегородка имеет длину равную 100% ширине соединенных через нее секций; пленочная упаковка-реактор содержит дополнительную негерметичную перегородку-активатор, которая расположена вблизи геометрического центра объединенных при устранении герметичной перегородки основных секций и которая содержит непроходимые зоны и проходные каналы для многократного двухстороннего прохода по этим каналам компонентов и их смесей при внешнем воздействии на камеру смешивания.

5. Способ использования пленочной упаковки-реактора при получении целевого продукта из многокомпонентной системы, отличающийся тем, что изменяют расположение основных и вспомогательных секций, состав основных и вспомогательных секций, состав основных и вспомогательных компонентов, состав и расположение герметичных и негерметичных перегородок, степень наполнения основных секций исходными компонентами, состав вспомогательных секций и порядок их взаимодействия с основными секциями, порядок, время и интенсивность перемешивания исходных компонентов, выбор материалов для изготовления пленочных секций - и таким образом программируют и осуществляют заданную технологию получения целевого продукта.