Способ настройки электронного устройства безопасности грузоподъемного крана и электронное устройство безопасности с его реализацией

Иллюстрации

Показать всеИзобретение относится к технике защиты от перегрузок и повреждений грузоподъемных кранов. Настройка заключается в регулировании сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы путем сложения и/или перемножения этих сигналов с сигналами, соответствующими настроечным параметрам, значения которых предварительно определяют и сохраняют в энергонезависимой памяти устройства безопасности. Регулирование производится без применения эталонных грузов из условия независимости результатов измерения массы поднимаемого и перемещаемого груза от длины и угла наклона стрелы. Значения настроечных параметров определяют с учетом прогиба стрелы в виде постоянных величин или функций вылета, длины или угла наклона стрелы по командам оператора/крановщика или автоматически. Принцип определения настроечных параметров базируется, в частности, на их вычислении как неизвестных коэффициентов в системе уравнений, составленных с использованием математической модели крана. Электронное устройство безопасности, реализующее предложенный способ настройки, содержит датчики параметров работы грузоподъемного крана с цифровыми или аналоговыми выходами и цифровой вычислитель с энергонезависимым запоминающим устройством. Изобретение позволяет повысить точность настройки, обеспечить возможность проверки точности работы устройства безопасности без контрольных грузов, а также повысить эффективность защиты грузоподъемного крана. 2 н. и 14 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в системах защиты от перегрузок и повреждений грузоподъемных кранов.

Известен способ настройки прибора безопасности грузоподъемного крана путем подъема тарированных грузов в двух точках его грузовой характеристики (при минимальном и максимальном вылете) и механического регулирования положения датчиков в каналах измерения нагрузки и вылета из условия обеспечения соответствия характеристики отключения прибора грузовой характеристике крана [1].

Устройство, реализующее этот способ, содержит датчики параметров работы крана, подключенные к вычислительному устройству, формирующему заданную характеристику отключения крана при его перегрузке, а также механические элементы регулировки положений датчиков на кране [1].

Недостатком этого технического решения является высокая трудоемкость настройки на кране ввиду наличия механических регулировок.

Известен также способ настройки устройства безопасности крана путем подъема тарированного груза в точках грузовой характеристики с известными параметрами стрелового оборудования и регулирования сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы. Регулирование осуществляют из условия обеспечения соответствия характеристики отключения устройства безопасности грузовой характеристике крана путем сложения и/или перемножения выходных сигналов датчиков с сигналами, соответствующими настроечным параметрам, которые предварительно определяют и сохраняют в энергонезависимой памяти [2].

Устройство безопасности, реализующее этот способ, содержит датчики параметров работы крана, исполнительный блок и цифровой вычислитель, включающий в себя микроконтроллер, энергонезависимое запоминающее устройство и устройство ввода/вывода информации. Микроконтроллер выполнен с возможностью записи и считывания из энергонезависимого запоминающего устройства значений настроечных параметров и с возможностью настройки прибора безопасности путем сложения и/или перемножения настроечных параметров с выходными сигналами датчиков [2].

В этом техническом решении достигается снижение трудоемкости настройки устройства за счет исключения механических регулировок положений датчиков на кране. Однако необходимость применения тарированных грузов усложняет эту настройку и приводит к повышению ее трудоемкости.

Наиболее близким к предложенному является способ настройки электронного устройства безопасности крана, заключающийся в регулировании сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы из условия обеспечения соответствия характеристики отключения устройства безопасности заданной грузовой характеристике крана, путем сложения, вычитания, деления и/или перемножения этих сигналов с сигналами, соответствующими настроечным параметрам, значения которых определяют при помощи этого устройства и сохраняют в его энергонезависимой памяти. Регулирование осуществляется из условия получения нулевого значения сигнала в канале измерения нагрузки крана при различных положениях стрелы крана без груза [3].

Электронное устройство безопасности, наиболее близкое к предложенному, содержит датчики параметров его работы, выходное устройство и цифровой вычислитель, включающий в себя микроконтроллер и соединенные с ним устройство ввода/вывода информации и энергонезависимое запоминающее устройство, выполненное с возможностью хранения значений настроечных параметров. Входы и/или двунаправленные входы/выходы устройства ввода/вывода информации подключены соответственно к выходам или двунаправленным входам/выходам датчиков. Микроконтроллер выполнен с возможностью считывания из энергонезависимого запоминающего устройства значений настроечных параметров и с возможностью их сложения, вычитания, умножения и/или деления с выходными сигналами датчиков или с сигналами, являющимися результатами преобразования выходных сигналов этих датчиков, а также с возможностью определения настроечных параметров без нагрузки на грузозахватном органе крана из условия получения нулевого значения сигнала в канале измерения нагрузки крана [3].

В этом техническом решении достигается снижение трудоемкости настройки устройства безопасности за счет исключения необходимости подъема грузов.

Однако настройка устройства безопасности без груза на грузозахватном органе крана приводит к невысокой точности этой настройки из-за погрешности учета прогиба стрелы. Это обусловлено тем, что при настройке устройства без груза деформация стрелы только за счет ее собственного веса имеет значительно меньшее значение, чем при работе крана с максимальными нагрузками, особенно при малых значениях вылета грузозахватного органа стрелового крана. Отсутствие учета этого прогиба не позволяет также осуществить контроль точности работы и правильность настройки электронного устройства безопасности в нагруженном состоянии крана без применения тарированных грузов.

Кроме того, компенсации дрейфа параметров электронного устройства безопасности, в том числе параметров его датчиков, в известном техническом решении осуществляется только при отсутствии нагрузки на его грузозахватном органе, т.е. компенсируется только смещение нулевого уровня сигнала в канале измерения нагрузки. В то же время компенсация дрейфа коэффициента передачи в канале измерения нагрузки не осуществляется. Это приводит к снижению точности работы устройства и, соответственно, к снижению эффективности защиты грузоподъемного крана от перегрузок и повреждений.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение точности настройки электронного устройства безопасности на грузоподъемном кране без тарированного (или эталонного) груза за счет учета прогиба его стрелы без существенного повышения трудоемкости настройки.

Другим техническим результатом изобретения является обеспечение возможности контроля точности работы и правильности настройки электронного устройства безопасности на грузоподъемном кране в его нагруженном состоянии без применения эталонных грузов или крановых весов (динамометра).

Еще одним техническим результатом является повышение эффективности защиты грузоподъемного крана от перегрузок за счет автоматической компенсации дрейфа параметров устройства безопасности во время работы крана под нагрузкой.

В предложенном способе настройки электронного устройства безопасности грузоподъемного крана, заключающемся в регулировании по меньшей мере одного сигнала по меньшей мере в одном из каналов прямого или косвенного измерения нагрузки, и/или вылета, и/или угла наклона стрелы грузоподъемного крана из условия обеспечения соответствия характеристики отключения электронного устройства безопасности заданной грузовой характеристике крана, путем сложения, и/или вычитания, и/или деления, и/или перемножения этого сигнала по меньшей мере с одним сигналом, соответствующим по меньшей мере одному настроечному параметру, значение которого определяют с помощью электронного устройства безопасности и сохраняют в его энергонезависимой памяти, указанные технические результаты достигаются тем, что значение по меньшей мере одного настроечного параметра определяют из условия обеспечения независимости результата прямого или косвенного измерения массы поднимаемого и/или перемещаемого груза от вылета и/или угла наклона стрелы, для чего осуществляют подъем груза одинаковой массы при различных значениях вылета и/или угла наклона стрелы или изменяют угол наклона и/или длину стрелы с поднятым грузом.

При этом, в частности, используются подъем или перемещение груза с априорно неизвестной массой, не превышающей грузоподъемности крана, а также измерение вылета или угла наклона стрелы с учетом ее изгиба, определяемого через измерение углов ее наклона не менее чем в двух точках.

Указанные технические результаты достигаются также тем, что измерение массы поднимаемого и/или перемещаемого груза осуществляют не менее чем при двух различных значениях вылета и/или угла наклона стрелы, после чего значение по меньшей мере одного настроечного параметра устанавливают, в частности, при помощи оператора, из условия минимальной разности результатов этих измерений.

Определение настроечных параметров, в случае реализации электронного устройства безопасности на основе цифрового вычислителя, может осуществляться автоматически расчетным путем, причем как в режиме настройки устройства безопасности на кране, так и в рабочем режиме работы крана. В последнем случае значения настроечных параметров определяют при изменении вылета и/или угла наклона стрелы при перемещении груза краном.

Для повышения точности настройки может осуществляться сглаживание колебаний результатов измерения массы поднимаемого и/или перемещаемого груза в канале измерения нагрузки крана, вызванных изменениями направления и/или скорости движения его стрелы или грузозахватного органа.

Значения настроечных параметров определяют и запоминают, в общем случае, в виде функции длины и/или угла наклона стрелы. Это определение может осуществляться периодически с последующим обновлением значений этих настроечных параметров в энергонезависимой памяти электронного устройства безопасности. Причем период определения и обновления может быть задан либо в виде интервалов времени, либо в виде предварительно заданного числа циклов подъема/опускания и перемещения груза.

Электронное устройство безопасности содержит датчики параметров работы грузоподъемного крана, выходное устройство и цифровой вычислитель, включающий в себя микроконтроллер, энергонезависимое запоминающее устройство, выполненное с возможностью хранения значений настроечных параметров, и устройство ввода/вывода информации. Энергонезависимое запоминающее устройство и устройство ввода/вывода информации подключены к микроконтроллеру, входы и/или двунаправленные входы/выходы устройства ввода/вывода информации подключены соответственно к выходам или двунаправленным входам/выходам датчиков параметров работы грузоподъемного крана. Выход выходного устройства подключен к исполнительным устройствам грузоподъемного крана, а входы или двунаправленный вход/выход выходного устройства подключены/подключен к дополнительным выходам или к входу/выходу микроконтроллера или устройства ввода/вывода информации. Микроконтроллер выполнен с возможностью считывания из энергонезависимого запоминающего устройства значений настроечных параметров и с возможностью их сложения, вычитания, умножения и/или деления с выходными сигналами датчиков параметров работы грузоподъемного крана или с сигналами, являющимися результатами преобразования выходных сигналов этих датчиков. В этом устройстве указанные технические результаты достигаются тем, что цифровой вычислитель дополнительно выполнен с возможностью выявления разности результатов прямого или косвенного измерения массы поднимаемого и/или перемещаемого груза одной массы при различных значениях вылета и/или угла наклона стрелы, определения значения по меньшей мере одного настроечного параметра из условия обеспечения минимального значения этой разности и записи значения этого настроечного параметра в энергонезависимое запоминающее устройство.

Для получения необходимых технических результатов цифровой вычислитель выполнен, в частности, с возможностью определения значений настроечных параметров в процессе подъема и/или перемещения груза с априорно неизвестной массой, не превышающей грузоподъемности крана. При этом используется математическая модель крана, записанная в его энергонезависимом запоминающем устройстве.

Датчики параметров работы крана могут содержать два или более датчика угла наклона стрелы, размещенных не менее чем в двух ее точках. В этом случае цифровой вычислитель выполнен с возможностью вычисления вылета или эффективного (среднего) угла наклона стрелы с учетом ее прогиба, определяемого с использованием выходных сигналов этих датчиков.

Кроме того, для получения указанных технических результатов цифровой вычислитель может быть выполнен либо с возможностью ручного ввода в него значений настроечных параметров или их автоматического определения при помощи микроконтроллера. В любом варианте реализации устройства цифровой вычислитель выполнен с возможностью определения значений настроечных параметров для различных значений длины и/или угла наклона стрелы, а энергонезависимое запоминающее устройство - с возможностью их запоминания в виде таблицы или в виде функции длины и/или угла наклона стрелы.

Благодаря реализации указанных отличительных признаков в предложенном техническом решении осуществляется настройка электронного устройства безопасности на грузоподъемном кране под нагрузкой, базирующаяся на контроле изменения величины сигнала в канале измерения нагрузки крана в процессе подъема или перемещения груза произвольной массы (в пределах грузоподъемности крана). Настройка осуществляется с учетом прогиба стрелы крана без использования тарированных грузов, крановых весов или динамометра. Это обеспечивает повышение точности настройки без существенного повышения ее трудоемкости.

Дополнительно открывается возможность проверки точности работы и правильности настройки электронного устройства безопасности на кране в его нагруженном состоянии путем подъема и перемещения груза априорно неизвестной массы, что существенно упрощает эту проверку ввиду отсутствия необходимости применения тарированных грузов.

Настройка электронного устройства безопасности на кране с произвольным грузом может быть реализована непосредственно во время нормальной работы крана при выполнении циклов подъема/опускания и перемещения грузов. Это обеспечивает автоматическую компенсацию дрейфа параметров электронного устройства безопасности непосредственно во время работы крана с нагрузкой и, соответственно, повышает эффективность защиты грузоподъемного крана от перегрузок и повреждений за счет повышения точности устройства безопасности.

Поэтому указанные отличительные признаки находятся в прямой причинно-следственной связи с достигаемыми техническими результатами.

Из уровня техники неизвестно применение этих признаков в системах настройки устройств (или приборов) безопасности грузоподъемных кранов и, соответственно, отсутствуют сведения об их влиянии на достижение указанных технических результатов.

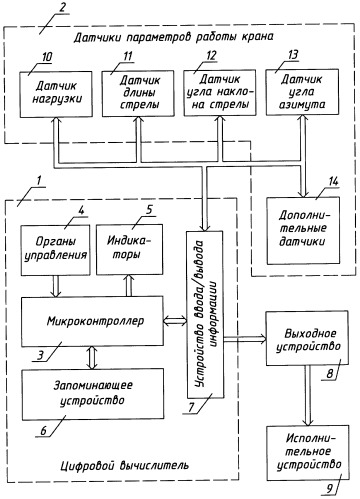

На чертеже в качестве примера реализации предложенного способа настройки приведена функциональная схема электронного устройства безопасности грузоподъемного крана. Это устройство может именоваться также системой или прибором безопасности грузоподъемного крана.

Устройство содержит цифровой вычислитель 1, именуемый также электронным блоком, блоком индикации, блоком обработки данных и т.п., и датчики параметров работы грузоподъемного крана 2. Цифровой вычислитель 1 выполнен на основе микроконтроллера 3, к которому подключены органы управления (кнопки, клавиши) 4, индикаторы (светодиодные, символьные жидкокристаллические и т.п.) 5, энергонезависимое запоминающее устройство (микросхемы Flash-памяти) 6 и устройство ввода/вывода информации 7.

В случае применения в устройстве датчиков 2 с аналоговыми выходами (в виде напряжения или тока 4-20 мА) устройство ввода/вывода информации 7 содержит аналого-цифровой преобразователь, а при применении цифровых датчиков - трансивер или контроллер мультиплексного канала обмена данными, в частности последовательного интерфейса типа CAN (Control Area Network) или UN (Local Interconnection Network).

Выходное устройство 8 содержит по меньшей мере один силовой ключ, выполненный в виде электромагнитного реле или силовой интегральной микросхемы. Вход (или входы) выходного устройства 8 подключен (подключены) к устройству ввода/вывода информации 7 или непосредственно к микроконтроллеру 3 при помощи отдельных проводов или мультиплексного канала обмена данными, а выход (выходы) - к одному или к нескольким исполнительным устройствам 9 крана, в качестве которых могут использоваться, например, электромагнитные пускатели или электромагнитные клапаны, включенные в гидравлическую систему управления краном. Выходное устройство 8 может быть также объединено с устройством ввода/вывода информации 7.

Если электронное устройство безопасности имеет общий мультиплексный канал обмена данными, то выходное устройство 8 может быть выполнено на основе микроконтроллера и подключено к этому мультиплексному каналу обмена данными аналогично подключению датчиков 2. Кроме того, отдельные датчики, включая как концевые выключатели, так и датчики аналоговых параметров, могут быть подключены непосредственно к выходному устройству 8.

Датчики 2 включают в себя, в частности, датчик нагрузки грузоподъемного крана 10, выполненный в виде тензометрического датчика усилия в грузовом или стреловом канате или в виде тензометрических датчиков давления в гидроцилиндре подъема стрелы, датчик длины стрелы 11, выполненный, например, в виде кабельного барабана с потенциометрическим датчиком угла его поворота, датчик угла наклона стрелы 12, выполненный, например, в виде микромеханического инклинометра/акселерометра, и датчик угла азимута 13. Устройство может содержать также различные дополнительные датчики 14, к которым относятся датчик угла наклона оголовка стрелы (микромеханический инклинометр/акселерометр), датчик предельного подъема грузозахватного органа (концевой выключатель), датчик приближения к линии электропередачи, дискретные датчики перемещений органов управления краном, датчик хода грузовой лебедки и т.п. Отдельные датчики, показанные на чертеже, могут отсутствовать. Конкретный набор датчиков зависит от конструкции конкретного грузоподъемного крана и варианта реализации предложенного способа.

Каждый из датчиков 2 (10-14) может быть выполнен либо с аналоговым, либо с цифровым выходом. В первом случае каждый датчик содержит первичный преобразователь (тензометрический мост, потенциометр и т.п.), выходной сигнал которого непосредственно или через расположенный в датчике усилитель/преобразователь при помощи отдельного провода подключается к соответствующему входу устройства ввода/вывода информации 7. Если датчик выполнен с цифровым выходом - с мультиплексным каналом обмена данными, то он содержит последовательно соединенные первичный преобразователь, усилитель/преобразователь, микроконтроллер датчика и трансивер или драйвер мультиплексного канала обмена данными.

Каждый из датчиков 2 (10-14) может быть выполнен с нормализацией его выходного сигнала. В этом случае усилитель/преобразователь датчика с аналоговым выходом или усилитель/преобразователь и микроконтроллер датчика с цифровым выходом реализуют компенсацию смещения нуля, лианеризацию, термокомпенсацию и калибровку коэффициента передачи первичного преобразователя этого датчика.

Электронное устройство безопасности, реализующее предложенный способ настройки, работает следующим образом.

Перед началом работы крана крановщик (оператор) при помощи органов управления 4, расположенных на цифровом вычислителе (электронном блоке) 1, вводит в микроконтроллер 3 параметры, определяющие режимы работа крана - положение выдвижных опор, кратность запасовки грузового полиспаста, наличие, длину и угол наклона гуська и т.д., если для данной конструкции крана ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимом (Flash) запоминающем устройстве 6 или в памяти (в EEPROM) микроконтроллера 3. Зона допустимых значений положения стрелового оборудования крана вводится крановщиком при задании параметров координатной защиты при помощи органов управления 4 и также сохраняется в памяти микроконтроллера 3 или в запоминающем устройстве 6.

Управление краном осуществляется путем перемещения крановщиком органов управления (рукояток, рычагов и т.п.), например гидравлическими распределителями крана, в соответствующих направлениях. Для осуществления какого-либо движения крана необходимо как наличие управляющего воздействия крановщика, так и отсутствие блокирования этого движения со стороны исполнительного устройства 9.

При отсутствии перегрузки крана и при нахождении его стрелы в зоне допустимых положений по координатной защите микроконтроллер 3 формирует сигнал управления выходным устройством 8 и, соответственно, исполнительным устройством 9, разрешающий движения крана.

С помощью датчиков 2 реализуются каналы измерения параметров и режимов работы крана, характеризующих его нагрузку, положение грузоподъемного (стрелового) оборудования и т.д., а также, при необходимости, управляющие воздействия крановщика. Соответственно, под каналом измерения (или измерительным каналом) подразумевается вся совокупность элементов устройства, образующая путь прохождения и преобразования измерительного сигнала от входа (датчика) до получения цифрового значения этого параметра или режима в микроконтроллере 3 цифрового вычислителя 1.

Микроконтроллер 3 работает по программе, записанной в его памяти или в запоминающем устройстве 6, и через устройство ввода/вывода информации 7 по мультиплексному каналу обмена данными или по отдельным линиям связи получает от датчиков 2 значения параметров работы крана. На основании этих значений микроконтроллер 3 определяет текущую нагрузку крана и положение его грузоподъемного (стрелового) оборудования. Для определения текущей нагрузки крана и/или текущего положения его стрелы или грузозахватного органа, в общем случае, используется математическая модель крана, также записанная в памяти микроконтроллера 3 или в запоминающем устройстве 6.

При необходимости могут осуществляться преобразования выходных сигналов датчиков 2. Это имеет место в случае, когда текущая нагрузка крана и/или положение его стрелы или грузозахватного органа измеряются косвенным образом - например, при определении нагрузки стрелового гидравлического крана по давлениям в штоковой и поршневой полостях гидроцилиндра подъема стрелы.

Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти микроконтроллера 3 или в запоминающем устройстве 6.

Микроконтроллер 3 цифрового вычислителя 1 осуществляет сравнение текущей нагрузки (массы поднимаемого груза или грузового момента) крана с предельно допустимым значением нагрузки, а также сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений, заданных при введении координатной защиты. В зависимости от результатов этих сравнений микроконтроллер 3 подает на выходное устройство 8 сигнал отключения соответствующего исполнительного устройства 9. Благодаря этому формируются необходимые характеристики отключения движений крана, обеспечивающие его автоматическую защиту от перегрузки и от столкновений стрелового оборудования с препятствиями. Одновременно наиболее важные параметры работы крана при помощи индикаторов 5 отображаются на лицевой панели цифрового вычислителя (электронного блока) 1.

Кроме реализации защиты крана микроконтроллер 3 работает также в режиме настройки устройства безопасности. Программа его работы в этом режиме также разрабатывается при проектировании электронного устройства безопасности и сохраняется в памяти микроконтроллера или в запоминающем устройстве 6.

Настройка устройства безопасности осуществляется непосредственно на грузоподъемном кране либо перед началом выполнения грузоподъемных операций (в режиме настройки), либо непосредственно во время работы крана. Настройка необходима после первичного монтажа электронного устройства безопасности на кран, после ремонта или замены какой-либо составной части этого устройства или крана, а также периодически в процессе его эксплуатации на грузоподъемном кране. Эта необходимость обусловлена отсутствием или неточностью нормализации выходных сигналов датчиков 2, разбросами параметров различных кранов (отличиями в геометрических размерах, в массе и т.п.), неточностью установки датчиков на грузоподъемный кран - погрешностью монтажа (приварки) элементов крепления и т.п. и изменениями (дрейфом) параметров электронного устройства безопасности в эксплуатации, в частности дрейфом смещения нуля и чувствительности его датчиков 2.

Принцип настройки базируется на том, что при перемещении груза краном и, соответственно, при изменении вылета, длины и угла наклона стрелы значение сигнала в канале измерения его нагрузки должно оставаться неизменным. Равным образом при подъеме одного и того же груза в разных точках грузовой характеристики крана значение сигнала в этом канале измерения также должно оставаться неизменным. Причем это справедливо как при подъеме и перемещении эталонного груза, так и груза произвольной массы. Если, например, при опускании стрелы с грузом происходит увеличение/уменьшение сигнала в канале измерения его массы и, соответственно, показаний этой массы на индикаторах 5, то это, очевидно, вызвано неправильной настройкой электронного устройства безопасности (если груз не касается погрузочной/разгрузочной площадки или каких-либо препятствий, то его масса, очевидно, остается неизменной).

Значения сигналов в канале измерения массы поднимаемого груза или грузового момента (с целью последующего ограничения нагрузки крана) имеют однозначную функциональную зависимость от выходных сигналов датчиков нагрузки, длины и угла наклона стрелы:

где m - результат измерения массы (веса) поднимаемого груза;

М - результат измерения грузового момента (М=m×R, где R - вылет грузозахватного органа);

Ψ, Ф - функции, определяемые конструкцией грузоподъемного крана, размещением на кране датчиков параметров его работы и составленные на основании математической модели крана;

F - значение входного сигнала датчика нагрузки (усилия или давления);

L - значение выходного сигнала датчика длины стрелы;

α - значение выходного сигнала датчика угла наклона стрелы.

Настройка устройства безопасности на первом этапе осуществляется при отсутствии нагрузки на грузозахватном органе крана.

При отсутствии нагрузки на грузозахватном органе (при «пустой» стреле), из-за неточности нормализации выходных сигналов датчиков 2, отличий конструктивных параметров различных кранов, неточности и неидентичности установки датчиков на грузоподъемный кран и изменений параметров устройства безопасности в эксплуатации значение вычисленной цифровым вычислителем 1 по формулам (1) массы (веса) поднимаемого груза или грузового момента (создаваемого грузом) не равно нулю:

где Fo - значение входного сигнала датчика нагрузки (усилия или давления) при «пустой» стреле.

Очевидно, что при нулевом фактическом значении нагрузки (массы) на грузозахватном органе - фактической массы поднимаемого груза (mг=0) значение входного сигнала датчика нагрузки в общем случае не равно 0 (Fo≠0), поскольку на этот датчик, кроме веса (массы) на грузозахватном органе воздействует также вес пустой стрелы, грузозахватного органа и грузовых канатов.

Настройка устройства безопасности может осуществляться путем сложения/вычитания сигналов в каналах измерения нагрузки m или М с настроечными коэффициентами, которые принимаются равными по величине и противоположными по знаку вычисленным значениям массы поднимаемого груза или грузового момента в том интервале времени, в котором нагрузка на грузозахватном органе отсутствует, т.е.:

Формулы (3) иллюстрируют простейший вариант реализации настройки устройства безопасности на кране без груза: в те интервалы времени, в которых нагрузка на грузозахватном органе отсутствует, микроконтроллер 3 цифрового вычислителя 1 по формулам (2) определяет значение массы (веса) поднимаемого груза mo или грузового момента Мо и сохраняет это значение в энергонезависимой памяти микроконтроллера 3 или в запоминающем устройстве 6.

Далее для определения фактического значения массы поднимаемого груза m или грузового момента М микроконтроллер 3 по одной из формул (3) осуществляет вычитание значений сигнала в канале измерения массы или грузового момента крана и считанного из энергонезависимой памяти значения настроечного параметра mo или Мо. Полученное по формуле (3) значение микроконтроллер 3 сравнивает с допустимым значением этого параметра в данной точке грузовой характеристики крана и в зависимости от результатов этого сравнения формирует управляющий сигнал, который через устройство ввода/вывода информации 7 поступает на исполнительное устройство 8.

Для повышения точности настройки значения настроечных параметров mo и Мо, в общем случае, определяются при различных значениях длины и/или угла наклона стрелы и запоминаются в виде функций:

Это запоминание осуществляется в виде формулы или в виде таблицы с аппроксимацией промежуточных значений. В отдельных случаях возможно представление настроечного параметра mо или Мо в виде функции одного параметра, например угла α для крана с фиксированной длиной стрелы.

Другой вариант реализации первого этапа настройки устройства безопасности на кране (настройки без груза) заключается в сложении и/или умножении выходных сигналов датчиков в каналах измерения нагрузки, вылета и/или угла наклона стрелы и сигналов на сигналы, соответствующие настроечным параметрам.

В частности, если известно, что основной причиной нестабильности параметров устройства безопасности является дрейф нулевого уровня (или напряжения смещения) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

где ΔF - настроечный параметр, значение которого априорно неизвестно.

В этом случае задача цифрового вычислителя 1 заключается в определении величины неизвестного коэффициента ΔF, сохранении его в энергонезависимой памяти 6 и в его последующем использовании при последующих вычислениях массы поднимаемого груза или грузового момента по формулам (5).

Поскольку при отсутствии нагрузки на грузозахватном органе (при F=Fo), значения m и М должны быть равны нулю, определение настроечного параметра ΔF можно осуществить с использованием одной из формул:

Путем математических преобразований эти формулы приводятся к виду:

Цифровой вычислитель 1 имеет возможность определить неизвестное значение настроечного параметра ΔF либо путем прямого перебора всех возможных его значений из условия достижения m=0 или М=0, либо путем вычислений по любой из формул (7), реализованных в программе его работы.

Если же известно, что основной причиной нестабильности параметров устройства безопасности является дрейф коэффициента передачи (чувствительности) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

т.е. осуществляется не сложение, а перемножение значений входного сигнала датчика нагрузки F и настроечного параметра ΔF. В остальном процедура определения значения настроечного параметра ΔF и проведения настройки устройства безопасности не отличается от описанной выше.

Наконец, если причиной нестабильности параметров устройства безопасности является дрейф как нулевого уровня (напряжения смещения), так и коэффициента передачи (чувствительности) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

т.е. используются одновременно два настроечных параметра: ΔF1 и ΔF2.

Для их определения используются уравнения:

В этом случае для определения значений настроечных параметров ΔF1 и ΔF2 необходимо провести настройку после получения исходных данных для настройки не менее чем при двух различных значениях длины L и/или угла наклона стрелы α, которые встречаются в различных частях одного цикла подъема/опускания и перемещения груза или в различных циклах. Т.е. для цифрового вычислителя 1 задача определения настроечных параметров в процессе нормальной работы устройства безопасности (без переключения в режим настройки) сводится к решению системы двух уравнений (10) с двумя неизвестными. Алгоритмы и программы таких решений общеизвестны. Далее значения настроечных параметров ΔF1 и ΔF2 запоминаются и с применением формул (9) аналогичным образом используются при настройке устройства безопасности.

Регулирование при настройке устройства безопасности может производиться также не в канале измерения нагрузки, а в канале измерения вылета и/или угла наклона стрелы. В этом случае в формулах (8) и (9) аналогичным образом осуществляется сложение и/или умножение значений выходного сигнала датчика длины стрелы L и датчика угла наклона стрелы α с соответствующими настроечными параметрами, т.е. в общем случае:

Это приводит лишь к увеличению размерности задачи определения значений всех настроечных параметров ΔF1, ΔF2, AL1, AL2, Δα1 и Δα2 - к необходимости решения при помощи цифрового вычислителя 1 системы 6-ти уравнений с 6-ю неизвестными при F=Fo, m=0 и М=0 на основании данных, полученных не менее чем при 6-ти различных значениях длины и угла наклона стрелы. В остальном процедура настройки устройства безопасности не отличается от описанной. При этом значения указанных настроечных параметров также могут определяться в виде функции измеряемых параметров F, L и/или α и, соответственно, сохраняться в энергонезависимой памяти микроконтроллера 3 цифрового вычислителя 1 или в запоминающем устройстве 6, например, в табличной форме с последующей аппроксимацией их величин при промежуточных значениях F, L и/или α.

При практической реализации настройки, с целью ее упрощения, целесообразно исключить ряд настроечных параметров ΔF1, ΔF2, ΔL1, ΔL2, Δα1 и Δα2, сохранив определение только наиболее значимых из них. Критерий значимости - степень влияния каждого из указанных настроечных параметров на точность определения загрузки крана.

Выражения (3) или (11), как итог первого этапа настройки устройства на кране (настройки без груза), могут быть преобразованы и представлены в виде:

где Ψо и Фо - функции Ψ и Ф, скорректированные с учетом полученных значений настроечных параметров - всех параметров ΔF1, ΔF2, ΔL1, ΔL2, Δα1 и Δα2 или их части.

Практика показывает, что настройка устройства безопасности на кране без груза на его грузозахватном органе обеспечивает достато