Способ улучшения перерабатываемости полимеров бутилкаучуков

Иллюстрации

Показать всеИзобретение относится к способу улучшения перерабатываемости (технологичности) полимеров бутилкаучуков за счет увеличения в полимерной цепи количества повторяющихся звеньев, происходящих, по меньшей мере, из одного мультиолефинового мономера. Способ улучшения перерабатываемости полимера-бутилкаучука включает получение полимера-бутилкаучука, содержащего повторяющиеся звенья, происходящие, по меньшей мере, из одного С4-С7-изомоноолефинового мономера, и повторяющиеся звенья, происходящие, по меньшей мере, из одного C4-С14-мультиолефинового мономера и присутствующие в количестве, по меньшей мере, 2,5 мол.%, посредством применения регулятора степени полимеризации. Причем у получаемого полимера-бутилкаучука не наблюдается увеличения разбухания экструдируемого потока по сравнению со стандартным полимером-бутилкаучуком. Технический результат состоит в том, что способ улучшения перерабатываемости приводит к понижению текучести на холоду, не оказывая негативного влияния на другие технологические характеристики. 3 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к способу улучшения перерабатываемости (технологичности) полимеров бутилкаучуков в результате увеличения в полимерной цепи количества повторяющихся звеньев, происходящих, по меньшей мере, из одного мультиолефинового (т.е. содержащего более одной двойной связи) мономера, на 1,0% (мол.) по сравнению с обычным значением. В частности, настоящее изобретение относится к способу уменьшения текучести на холоду в результате увеличения в полимерной цепи количества повторяющихся звеньев, происходящих, по меньшей мере, из одного мультиолефинового мономера, на 1,0% (моль.) по сравнению с обычным значением.

Уровень техники

Бутилкаучук известен своими превосходными газонепроницаемостью и демпфирующей способностью. Бутилкаучук представляет собой сополимер изоолефина и одного либо нескольких мультиолефинов в качестве сомономеров. Коммерческий бутилкаучук содержит в качестве основного компонента звенья изоолефина и незначительное количество звеньев мультиолефина. Предпочтительным изоолефином является изобутилен. Подходящие мультиолефины включают изопрен, бутадиен, диметилбутадиен, пиперилен и тому подобное, среди которых предпочтительным является изопрен. Галогенированным бутилкаучуком является бутилкаучук, который содержит Cl- и/или Br-группы.

Обычный уровень содержания звеньев изопрена в коммерческих марках бутилкаучуков составляет приблизительно 1,6-1,8% (мол.). Данный уровень содержания изопрена обеспечивает достижение хорошего баланса между скоростью вулканизации и стойкостью к окислению. В некоторых специальных марках содержание звеньев изопрена увеличивают для того, чтобы увеличить скорость и степень вулканизации. Обычное содержание изопрена в данных марках составляет приблизительно 2,2% (мол.). В других специальных марках содержание звеньев изопрена уменьшают для того, чтобы добиться повышенной окислительной, тепло- и озоностойкости. В данных марках обычный уровень содержания изопрена составляет приблизительно 0,7% (мол.).

Бутилкаучук галогенируют для того, чтобы увеличить скорость его вулканизации. Наиболее часто используемыми галогенирующими агентами являются элементарные хлор либо бром. Галогенирование протекает по механизму реакции галогенирующего агента с изопреновыми звеньями, уже присутствующими в цепи бутилкаучука. Результатом реакции является галогенсодержащая аллильная структура. В ходе реакции галогенирования только часть изопреновых звеньев превращается в галогенсодержащую аллильную структуру. Часть изопреновых звеньев остается непрореагировавшей. Непрореагировавшие изопреновые звенья только в малой степени оказывают влияние на скорость вулканизации вследствие значительно более высокой реакционной способности при вулканизации, имеющейся у галогенированных изопреновых звеньев. Скорость вулканизации галогенбутилкаучука изменяется в результате изменения содержания галогена, а не в результате изменения содержания изопреновых звеньев.

Обычный уровень содержания изопреновых звеньев в бутилкаучуке, используемом для получения бромбутилкаучука, составляет приблизительно 1,6-1,8% (мол.) до бромирования. Приблизительно 0,9-1,2% (мол.) данных звеньев превращаются в аллильные и другие, второстепенные, бромированные структуры. Обычный уровень содержания непрореагировавших (остаточных) изропреновых звеньев в коммерчески доступных марках бромбутилкаучука составляет приблизительно 0,4-0,6% (мол.).

Обычный уровень содержания изопреновых звеньев в бутилкаучуке, используемом для получения хлорбутилкаучука, составляет приблизительно 2,0-2,2% (моль.) до хлорирования. Приблизительно 1,5-1,7% (мол.) данных звеньев превращаются в аллильные и другие, второстепенные, хлорированные структуры. Обычный уровень содержания непрореагировавших (остаточных) изропреновых звеньев в коммерчески доступных марках хлорбутилкаучука составляет приблизительно 0,4-0,6% (мол.).

В общем случае коммерческий полимер бутилкаучук получают по способу низкотемпературной катионной полимеризации с использованием катализаторов типа кислот Льюиса, типичным примером которых является трихлорид алюминия. Способ, используемый наиболее широко, включает использование в качестве разбавителя реакционной смеси метилхлорида, а полимеризацию проводят при температурах порядка значений ниже -90°С, что в результате приводит к получению полимера в суспензии разбавителя. В альтернативном варианте возможно получение полимера в разбавителе, который выступает в роли растворителя для полимера (например, углеводороды, такие как пентан, гексан, гептан и тому подобное). Полимерный продукт можно выделять при помощи обычных методик, используемых в промышленности получения каучука.

Несмотря на то что упомянутые коммерческие полимеры - бутилкаучуки демонстрируют превосходные свойства во многих приложениях, они имеют тенденцию к текучести во время хранения и транспортирования. Такое медленное деформирование/текучесть "сырого" полимера либо невулканизированного соединения также называют текучестью на холоду. Текучесть на холоду более ярко выражена для марок с меньшими молекулярной массой либо вязкостью по Муни.

Переключение на продукты с более высокими молекулярной массой/вязкостью по Муни может привести к уменьшению текучести на холоду. Однако при увеличении молекулярной массы будет увеличиваться эластичность полимера и, таким образом, содержащей его композиции, что в результате приведет к увеличению разбухания экструдируемого потока, усадки при вальцевании и понижению стабильности размеров. Поэтому в высшей степени желательно уменьшить текучесть на холоду, не оказывая влияния на другие технологические свойства полимера либо содержащей его композиции. В данном изобретении было обнаружено, что увеличение содержания звеньев изопрена в марке бутилкаучука либо галогенбутилкаучука с низкой вязкостью (по Муни) приблизительно на 1,0% (мол.) приводит в результате к понижению текучести на холоду, не оказывая негативного влияния на другие технологические характеристики.

Для разрешения некоторых из данных проблем к бутилкаучуку часто добавляют полимеры, улучшающие перерабатываемость. Такие полимеры в особенности пригодны для улучшения у содержащей каучук композиции характеристик перемешивания либо пластикации. Они включают природные каучуки, синтетические каучуки (например, IR (изопреновый каучук), BR (бутадиеновый каучук), SBR (бутадиенстирольный каучук), CR (хлоропреновый каучук), NBR (бутадиенакрилонитрильный каучук), IIR (изобутиленизопреновый каучук), EPM (двойной сополимер этилена с пропиленом), EPDM (тройной этилен-пропилен-диеновый каучук), акриловый каучук, EVA (сополимер этилена и винилацетата), уретановый каучук, силоксановый каучук и фторкаучук) и термопластичные эластомеры (например, из стирольной, олефиновой, винилхлоридной, сложноэфирной, амидной и уретановой серий). Данные улучшающие перерабатываемость полимеры можно использовать в количестве вплоть до 100 мас.ч., предпочтительно вплоть до 50 мас.ч., а наиболее предпочтительно вплоть до 30 мас.ч. на 100 мас.ч. бутилкаучука. Однако присутствие других каучуков в результате разбавления ослабляет упомянутые желательные свойства бутилкаучука.

Одновременно находящаяся на рассмотрении заявка ЕР-А1-818476 описывает систему ванадиевого инициатора при относительно низких температурах и в присутствии изопрена в концентрации, которая незначительно превышает обычно используемую концентрацию (приблизительно 2% (мол.) в исходном сырье), но, как и в случае сополимеризации при -120°С с катализатором на основе AlCl3, в присутствии концентраций изопрена >2,5% (мол.) это приводит к гелеобразованию даже при температурах порядка -70°С. Однако упомянутая выше заявка ничего не говорит об улучшении текучести на холоду и перерабатываемости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ улучшения перерабатываемости для полимеров, содержащих повторяющиеся звенья, происходящие из, по меньшей мере, одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, дополнительных мономеров за счет увеличения в полимерной цепи количества повторяющихся звеньев, происходящих из упомянутого мультиолефинового мономера (мономеров), предпочтительно до более чем 2,0% (мол.), в особенности более чем 2,5% (мол.).

В частности, настоящее изобретение предлагает способ уменьшения текучести на холоду для полимеров, содержащих повторяющиеся звенья, происходящие из, по меньшей мере, одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, дополнительных мономеров посредством увеличения в полимерной цепи количества повторяющихся звеньев, происходящих из упомянутого мультиолефинового мономера (мономеров), предпочтительно до более чем 2,0% (мол.), в особенности более чем 2,5% (мол.).

Говоря еще более конкретно, настоящее изобретение предлагает способ улучшения перерабатываемости для галогенированных полимеров, содержащих повторяющиеся звенья, происходящие из, по меньшей мере, одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, дополнительных мономеров, посредством увеличения в полимерной цепи количества повторяющихся звеньев, происходящих из упомянутого мультиолефинового мономера (мономеров), предпочтительно до более чем 2,0% (мол.), в особенности более чем 2,5% (мол.).

Еще более конкретно, настоящее изобретение предлагает способ уменьшения текучести на холоду для галогенированных полимеров, содержащих повторяющиеся звенья, происходящие из, по меньшей мере, одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, дополнительных мономеров посредством увеличения в полимерной цепи количества повторяющихся звеньев, происходящих из упомянутого мультиолефинового мономера (мономеров), предпочтительно до более чем 2,0% (мол.), в особенности более чем 2,5% (мол.).

Говоря еще более конкретно, настоящее изобретение предлагает способ уменьшения текучести на холоду без увеличения эластичности при высоких скоростях сдвига для галогенированных полимеров, содержащих повторяющиеся звенья, происходящие из, по меньшей мере, одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, дополнительных мономеров посредством увеличения в полимерной цепи количества повторяющихся звеньев, происходящих из упомянутого мультиолефинового мономера (мономеров), предпочтительно до более чем 2,0% (мол.), в особенности более чем 2,5% (мол.).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полимерам - бутилкаучукам. Термин "бутилкаучук", "полимер - бутилкаучук" и "полимер на основе бутилкаучука" используется по всему данному описанию взаимозаменяемым образом. Хотя на предшествующем уровне техники при использовании термина "бутилкаучук" имелись в виду полимеры, полученные в результате проведения реакции для смеси мономеров, содержащей С4-С7 изомоноолефиновый мономер и С4-С14 мультиолефиновый мономер, данное изобретение относится конкретно к полимерам, содержащим повторяющиеся звенья, возникающие, по меньшей мере, из одного С4-С7 изомоноолефинового мономера, по меньшей мере, одного С4-С14 мультиолефинового мономера и, необязательно, одного либо нескольких дополнительных сополимеризуемых мономеров.

Настоящее изобретение не ограничивается каким-либо конкретным С4-С7 изомоноолефиновым мономером. Предпочтительными С4-С7 моноолефинами являются изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Наиболее предпочтительным С4-С7 изомоноолефиновым мономером является изобутилен.

Кроме этого, настоящее изобретение не ограничивается каким-либо конкретным С4-С14 мультиолефином. Однако в особенности подходящими являются сопряженные либо несопряженные С4-С14 диолефины. Предпочтительными С4-С14 мультиолефиновыми мономерами являются изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен либо их смеси. Наиболее предпочтительным С4-С14 мультиолефиновым мономером является изопрен.

Предпочтительно подвергаемая полимеризации смесь мономеров содержит, по меньшей мере, один С4-С7 изомоноолефиновый мономер в количестве в диапазоне от 70% до 98% (мас.), по меньшей мере, один С4-С14 мультиолефиновый мономер в количестве в диапазоне от 2,0% до 30% (мас.). Более предпочтительно смесь мономеров содержит С4-С7 изомоноолефиновый мономер в количестве в диапазоне от 85% до 98,5% (мас.), С4-С14 мультиолефиновый мономер в количестве в диапазоне от 2,5% до 15% (мас.). Еще более предпочтительно смесь мономеров содержит С4-С7 изомоноолефиновый мономер в количестве в диапазоне от 85% до 97% (мас.), С4-С14 мультиолефиновый мономер в количестве в диапазоне от 3,0% до 15% (мас.). Наиболее предпочтительно смесь мономеров содержит С4-С7 изомоноолефиновый мономер в количестве в диапазоне от 85% до 93% (мас.), С4-С14 мультиолефиновый мономер в количестве в диапазоне от 7,0% до 15% (мас.).

Смесь мономеров может содержать незначительные количества одного либо нескольких дополнительных полимеризуемых сомономеров. Например, смесь мономеров может содержать небольшое количество стирольного мономера, такого как п-метилстирол, стирол, α-метилстирол, п-хлорстирол, п-метоксистирол, инден (в том числе производные индена) и их смеси. В случае его присутствия стирольный мономер предпочтительно использовать в количестве вплоть до 5,0% (мас.) от смеси мономеров. Значения для С4-С7 изомоноолефинового мономера (мономеров) должны быть уменьшены соответствующим образом, чтобы в результате снова получить в совокупности 100% (мас.).

В смеси мономеров возможно использование и других мономеров, разумеется, при условии, что они будут сополимеризуемыми с прочими мономерами в смеси мономеров.

Настоящее изобретение не ограничивается конкретным способом получения/полимеризации смеси мономеров. Данный тип полимеризации хорошо известен специалисту в соответствующей области и обычно включает введение реакционной смеси, описанной выше, в контакт с системой катализатора. Предпочтительно полимеризацию проводят при температуре, обычно используемой при получении полимеров - бутилкаучуков, - например, в диапазоне от -100°С до +50°С. Полимер можно получить по способу полимеризации в растворе либо по способу полимеризации в суспензии. Полимеризацию предпочтительно проводят в суспензии (суспензионный способ) - смотрите, например, работу Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Volume A23; Editors Elvers et al., 290-292).

В качестве примера можно сказать, что в одном варианте реализации полимеризацию проводят в присутствии инертного алифатического углеводородного разбавителя (такого, как н-гексан) и смеси катализаторов, содержащей в качестве основного компонента (в диапазоне от 80 до 99 мольных процентов) диалкилалюминийгалогенид (например, диэтилалюминийхлорид), незначительное количество (в диапазоне от 1 до 20 мольных процентов) моноалкилалюминийдигалогенида (например, изобутилалюминийдихлорида) и незначительное количество (в диапазоне от 0,01 до 10 ч./млн), по меньшей мере, одного представителя, выбираемого из группы, включающей воду, алюмоксан (например, метилалюмоксан) и их смеси. Разумеется, для получения полимерного бутилкаучука, который пригоден для настоящего изобретения, возможно использование и других систем катализаторов, обычно используемых для получения полимерных бутилкаучуков, - см., например, работу "Cationic Polymerization of Olefins: A Critical Inventory" by Joseph P. Kennedy (John Wiley & Sons, Inc. © 1975, 10-12).

Полимеризацию можно проводить как в непрерывном, так и в периодическом режиме. В случае периодического варианта процесс можно провести, например, следующим образом: в реактор, предварительно охлажденный до температуры реакции, загружают растворитель либо разбавитель и мономеры. После этого в виде разбавленного раствора насосом подают инициатор таким образом, чтобы без проблем можно было бы отвести теплоту полимеризации. Прохождение реакции можно отслеживать, используя для этого контроль тепловыделения.

В особенности подходящим является способ полимеризации, описанный в работе ЕР-А1-818 476.

Полимеризацию предпочтительно проводят в присутствии органического нитросоединения и катализатора/инициатора, выбираемого из группы, состоящей из соединений ванадия, галогенида циркония, галогенидов гафния, смесей двух либо трех данных соединений и смесей, образованных одним, двумя либо тремя данными соединениями и AlCl3, и из систем катализаторов на основе производных AlCl3, диэтилалюминийхлорида, этилалюминийхлорида, тетрахлорида титана, тетрахлорида олова (II), трифторида бора, трихлорида бора либо метилалюмоксана. Полимеризацию предпочтительно проводят в подходящем растворителе, таком как хлоралканы, таким образом, чтобы в случае ванадиевого катализа катализатор вступал в контакт с нитроорганическим соединением только в присутствии мономера, в случае цирконий/гафниевого катализа катализатор вступал в контакт с нитроорганическим соединением только в отсутствие мономера. Нитросоединения, используемые в данном способе, широко известны и в общем случае доступны. Предпочтительно используемые нитросоединения описываются в одновременно находящейся на рассмотрении заявке DE 10042118.0, которая включается в настоящий документ для справки, и они описываются общей формулой (I)

R-NO2, (I)

где R выбирают из группы, состоящей из Н, С1-С18 алкила, С3-С18 циклоалкила либо С6-С24 циклоарила.

Предполагается, что "С1-С18 алкил" обозначает любые линейные либо разветвленные алкильные остатки, содержащие от 1 до 18 атомов С, известные специалисту в соответствующей области, такие как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, неопентил, гексил и последующие гомологи, которые сами, в свою очередь, могут быть замещены, как, например, бензил. Заместителями, которые можно рассматривать в данной связи, в частности, являются алкил либо алкокси и циклоалкил либо арил, такой как бензоил, триметилфенил, этилфенил. Предпочтительными являются метил, этил и бензил.

С6-С24 циклоарил обозначает любые моно- либо полициклические арильные остатки, содержащие от 6 до 24 атомов С, известные специалисту в соответствующей области, такие как фенил, нафтил, антраценил, фенантраценил и флуоренил, которые сами, в свою очередь, могут быть замещены. Заместителями, которые можно рассматривать в данной связи, в частности, являются алкил либо алкоксил и циклоалкил либо арил, такой как толил и метилфлуоренил. Предпочтительным является фенил.

С3-С18 циклоалкил означает любые моно- либо полициклические циклоалкильные остатки, содержащие от 3 до 18 атомов С, такие как циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил и последующие гомологи, которые сами, в свою очередь, могут быть замещены. Заместителями, которые, в частности, можно рассматривать в данной связи, являются алкил либо алкокси и циклоалкил либо арил, такой как бензоил, триметилфенил, этилфенил. Предпочтительными являются циклогексил и циклопентил.

Концентрация органического нитросоединения в реакционной среде предпочтительно находится в диапазоне от 1 до 15000 ч./млн, более предпочтительно в диапазоне от 5 до 500 ч./млн. Соотношение количеств нитросоединения и ванадия предпочтительно имеет порядок 1000: 1, более предпочтительно порядок 100: 1, а наиболее предпочтительно находится в диапазоне от 10: 1 до 1: 1. Соотношение количеств нитросоединения и циркония/гафния предпочтительно имеет порядок 100: 1, более предпочтительно порядок 25: 1, а наиболее предпочтительно находится в диапазоне от 14: 1 до 1: 1.

Мономеры в общем случае полимеризуют по катионному механизму при температурах в диапазоне от -120°С до +20°С, предпочтительно в диапазоне от -100°С до -20°С, а давления находятся в диапазоне от 0,1 до 4 бар.

В качестве растворителей либо разбавителей (реакционной среды) можно рассматривать инертные растворители либо разбавители, известные специалисту в соответствующей области своей пригодностью для полимеризации с получением бутилкаучука. Они включают алканы, хлоралканы, циклоалканы либо ароматику, которые зачастую также моно- либо полизамещены галогенами. В частности, могут быть упомянуты гексан/хлоралкановые смеси, метилхлорид, дихлорметан либо их смеси. В способе, соответствующем настоящему изобретению, предпочтительно использование хлоралканов.

Как уже говорилось выше в настоящем документе, полимер по изобретению может быть галогенирован. Предпочтительно полимерный галогенированный бутилкаучук является бромированным либо хлорированным. Предпочтительно количество галогена находится в диапазоне от 0,1 до 8% (мас.), более предпочтительно от 0,5 до 4% (мас.), наиболее предпочтительно от 1,0 до 3,0% (мас.).

Полимер - галогенированный бутилкаучук можно получить в результате галогенирования предварительно полученного полимера бутилкаучука, синтезированного из смеси мономеров, описанной выше в настоящем документе.

Галогенированный изоолефиновый каучук, в особенности, бутилкаучук, можно получить с использованием относительно простых ионных реакций в результате введения полимера, предпочтительно растворенного в органическом растворителе, в контакт с источником галогена, например, молекулярным бромом либо хлором, и нагревания смеси до температуры, находящейся в диапазоне от 20°С до 90°С, в течение периода времени, достаточного для присоединения свободного галогена из реакционной смеси к основной цепи полимера.

Еще один непрерывный способ представляет собой нижеследующее: холодную суспензию бутилкаучука в хлоралкане (предпочтительно метилхлориде) из полимеризационного реактора пропускают в перемешиваемый раствор в барабане, содержащем жидкий гексан. Для отгона легких фракций - алкилхлоридного разбавителя и непрореагировавших мономеров - в виде дистиллятного погона проводят подачу горячих паров гексана. Происходит быстрое растворение мелких частиц суспензии. Из полученного в результате раствора отгоняют легкие фракции для удаления следов алкилхлорида и мономеров и посредством концентрирования отгоном легких фракций концентрацию раствора доводят до величины, желательной для проведения галогенирования. Гексан, извлеченный на стадии концентрирования отгоном легких фракций, конденсируют и возвращают в барабан с раствором. В процессе галогенирования бутилкаучук в растворе вводят в контакт с хлором либо бромом в серии стадий с высокоинтенсивным перемешиванием. Во время стадии галогенирования генерируется хлористо-водородная либо бромисто-водородная кислота, которую необходимо нейтрализовать. Для получения детального описания способа галогенирования смотрите патенты США №№ 3029191 и 2940960, а также патент США № 3099644, который описывает непрерывный способ хлорирования, работы ЕР-А1-0 803 518 либо ЕР-А1-0 709 401, которые все включаются в настоящий документ для справки.

Еще один способ, подходящий для настоящего изобретения, приводится в работе ЕР-А1-0 803 518, в которой описывается улучшенный способ бромирования полимера на основе С4-С6-изоолефин-С4-С6-сопряженного диолефина, который включает получение раствора упомянутого полимера в растворителе, добавление к упомянутому раствору брома и проведение реакции между упомянутым бромом и упомянутым полимером при температуре в диапазоне от 10°С до 60°С и выделение подвергнутого бромированию полимера на основе изоолефина-сопряженного диолефина, при этом в упомянутом полимере количество брома находится в диапазоне от 0,30 до 1,0 моль на один моль сопряженного диолефина, отличающийся тем, что упомянутый растворитель содержит инертный галогенсодержащий углеводород, при этом упомянутый галогенсодержащий углеводород включает С2-С6 парафиновый углеводород либо галогенированый ароматический углеводород, и тем, что растворитель дополнительно содержит вплоть до 20 объемных процентов воды либо вплоть до 20 объемных процентов водного раствора окислителя, который растворим в воде и пригоден для окисления бромида водорода до брома по способу, в котором практически не происходит окисление полимерной цепи, который (для практики патентования изобретений в США) также включается сюда для справки.

Специалист в соответствующей области должен представлять себе намного больше подходящих способов галогенирования, но дальнейшее перечисление подходящих способов галогенирования вряд ли можно считать полезным с точки зрения дополнительного способствования пониманию настоящего изобретения.

Бутилкаучуки можно использовать для получения вулканизованных каучукоподобных продуктов. Например, подходящие вулканизаты можно получить в результате перемешивания бутилкаучука с техническим углеродом, диоксидом кремния и/или другими известными ингредиентами (например, другими наполнителями, другими добавками и тому подробным) и сшивания смеси под действием обычно используемого вулканизующего вещества обычным способом. Подобным же образом можно получить и вулканизаты галогенированного бутилкаучука.

Варианты реализации настоящего изобретения будут проиллюстрированы со ссылкой на следующие далее примеры, которые не должны использоваться в качестве указания на ограничение объема настоящего изобретения.

ПРИМЕРЫ

Вещества

Метилхлорид (MeCl) и изобутилен (IB) использовали без какой-либо обработки после получения от компании Matheson Gas Products. MeCl характеризовался уровнем чистоты 99,9%, а его влагосодержание составляло менее 20 ч./млн. Уровень чистоты IB составлял 99% при влагосодержании, меньшем 20 ч./млн. 2,4,4-триметил-1-пентен (ТМР-1, от компании Aldrich, 99%) использовали без какой-либо обработки после получения. Изопрен (IP, от компании Aldrich, 99%) фильтровали, используя в качестве средства для удаления ингибитора колонку одноразового использования для удаления ингибитора - п-трет-бутилкатехина.

Методика

Эксперименты проводили в скафандре MBraun Labmaster в инертной среде атмосферы азота, обеспечивая достижение уровня содержания влаги менее чем 10 об. ч./млн и уровня содержания кислорода менее чем 50 об. ч./млн.

Методы испытания

Измерения вязкости по Муни для "сырого" полимера и релаксации вязкости по Муни проводили при 125°С с использованием ротационного вискозиметра MV 2000, изготавливаемого компанией Monsanto. Продолжительность цикла устанавливали равной восьми минутам при предварительном прогревании в течение одной минуты с последующей релаксацией в течение восьми минут. Молекулярную массу и молекулярно-массовое распределение измеряли с использованием системы эксклюзионной хроматографии размеров Waters, снабженной шестью колонками Ultrastyragel (106, 105, 104, 103, 500, 100), детектором показателя преломления Waters и детектором светорассеяния miniDAWN Laser, изготовленным компанией Wyatt Technology.

Динамические свойства всех образцов определяли при помощи анализатора перерабатываемости каучука (RPA 2000), изготовленного компанией Alpha Technology. Развертки по частоте проводили в диапазоне угловых частот 0,05-209 рад/сек при 125°С при использовании дуги в 0,72 градуса. Релаксацию напряжения измеряли при 125°С при использовании деформации 100% и времени релаксации 240 секунд. Начальный наклон определяли по графику логарифмической зависимости крутящего момента от величин времени в диапазоне 0,01-1,0 сек.

Примеры 1-6

Серию экспериментов с периодическим вариантом процесса проводили при использовании 1,27 М изобутилена, 0,06 М изопрена и 900 мл метилхлорида в реакционной колбе объемом 2,0 л, оснащенной высокоскоростным лопастным колесом крыльчатки корабельного типа. Для того чтобы варьировать молекулярную массу образцов, добавляли различные количества ТМР-1, указанные в таблице 1. Реакционную смесь охлаждали до -93°С и добавлением разбавленного раствора хлорида алюминия в MeCl инициировали полимеризацию. Время реакции составляло 5 минут. Полимеризацию завершали в результате добавления 10 мл этанола, содержащего небольшое количество NaOH. Полимерный продукт растворяли в гексане, стабилизировали при помощи 0,05 частей Irganox® 1076 на сто частей каучука и проводили коагуляцию паром. Продукт после этого высушивали на горячих вальцах при 140°С и определяли его характеристики. Результаты приведены в таблице 1.

| Таблица 1Условия и результаты экспериментов | ||||||

| Пример | 1 | 2 | 3 | 4 | 5 | 6 |

| ТМР (моль/л) | 0 | 3,1410-4 | 3,1410-4 | 6,2710-4 | 9,4110-4 | 1,2510-3 |

| AlCl3 (моль/л) | 3,5710-4 | 3,5710-4 | 3,5710-4 | 3,5710-4 | 3,5710-4 | 3,5710-4 |

| Эффективность катализатора(г полимера/г катализатора) | 1000 | 1100 | 900 | 1230 | 920 | 1310 |

| Степень превращения, % (мас.) | 65,0 | 62,7 | 68,7 | 70,1 | 74,3 | 74,6 |

| Вязкость по Муни (1 + 8 при 125°C) | 35,4 | 26,1 | 25,5 | 20,6 | 21,6 | 13,6 |

| Релаксация вязкости по Муни (площадь под кривой) | 416,9 | 112,4 | 196,5 | 112,4 | 125,3 | 43,9 |

| IP (% (мол.)) | 2,78 | 2,51 | 2,75 | 2,68 | 2,77 | 2,91 |

Примеры 7-12

Для целей сравнения также провели и серию экспериментов с периодическим вариантом процесса при использовании стандартной концентрации изопрена. Использовали те же самые условия проведения экспериментов, что и описанные в примерах 1-6. Рецептура для данного набора экспериментов представляла собой 1,27 М изобутилена, 0,03 М изопрена и 900 мл метилхлорида в реакционной колбе объемом 2,0 л. Для изменения молекулярной массы использовали тот же самый регулятор степени полимеризации 2,4,4-триметил-1-пентен. Подробности, касающиеся системы и результатов, приведены в таблице 2.

| Таблица 2Условия и результаты экспериментов | ||||||

| Пример | 7 | 8 | 9 | 10 | 11 | 12 |

| ТМР (моль/л) | 0 | 3,1410-4 | 3,1410-4 | 6,2910-4 | 1,2610-3 | 1,8710-3 |

| AlCl3 (моль/л) | 3,1710-4 | 3,1010-4 | 5,1710-4 | 3,1710-4 | 3,1710-4 | 3,1010-4 |

| Эффективность катализатора (г полимера/г катализатора) | 1350 | 1280 | 920 | 1360 | 1350 | 1430 |

| Степень превращения, % (мас.) | 79,0 | 73,0 | 86,8 | 79,2 | 78,9 | 81,4 |

| Вязкость по Муни (1 + 8 при 125°C) | 48,8 | 46,2 | 32,8 | 35,8 | 32,4 | 22,9 |

| Релаксация вязкости по Муни (площадь под кривой) | Нет данных | 259 | 133,4 | 117 | 74 | 22 |

| IP (% (мол.)) | 1,43 | 1,38 | 1,43 | 1,43 | 1,42 | 1,51 |

Таблицы указывают на то, что по мере того, как увеличивается количество ТМР, вязкость по Муни уменьшается, тем самым доказывая, что вязкость по Муни можно регулировать, используя количество ТМР, вводимое в реакцию.

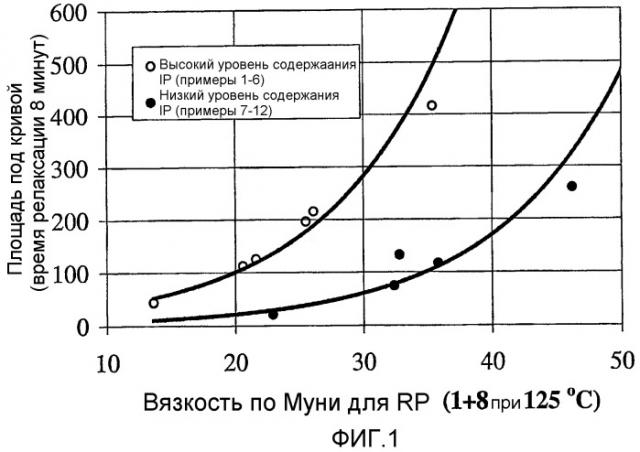

В случаях обоих экспериментов результаты по релаксации вязкости по Муни свидетельствуют о том, что при уменьшении вязкости по Муни площадь под кривой релаксации также уменьшается, указывая на увеличение способности образца течь под напряжением. Фиг.1 демонстрирует зависимость вязкости по Муни для "сырого" полимера (RP) от релаксации вязкости по Муни для примеров 1-6 и 7-12. В примерах 1-6, соответствующих изобретению, течение под напряжением происходит в значительно меньшей степени в сопоставлении со сравнительными примерами (примеры 7-12).

Для измерений релаксации напряжения и разбухания экструдируемого потока образцы из примеров 1-6 и примеров 7-12 смешивали с 60 частями технического углерода (N660) на сто частей каучука.

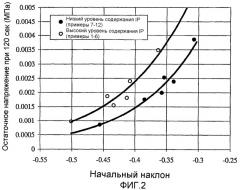

Во время испытания для определения релаксации напряжения на образец воздействовали, создавая мгновенную деформацию в результате перемещения нижней головки на 7 градусов при максимальной скорости устройства. Нижнюю головку после этого удерживали в данной позиции и измеряли ослабление крутящего момента в положении верхней головки в зависимости от времени. Начальный наклон представляет собой меру степени релаксации непосредственно сразу после того, как образец был подвергнут деформации. При численном выражении это наклон релаксационной кривой, вычерченной в формате логарифм напряжения - логарифм времени при периоде времени 0,01-1 сек. Данный наклон отражает способность образца к релаксации после того, как он был подвергнут деформации при высокой скорости сдвига в течение короткого периода времени. С течением времени напряжение ослабляется. Остаточное напряжение по истечении продолжительного периода времени характеризует способность образца противостоять возникновению течения при низких скоростях сдвига. Более высокое остаточное напряжение по истечении продолжительных периодов времени представляет собой показатель того, что образец с большей вероятностью будет устойчив к возникновению текучести на холоду. Полимер с хорошей комбинацией технологических характеристик должен иметь крутой начальный наклон, то есть характеризоваться быстрой релаксацией при высоких скоростях сдвига и высоким остаточным напряжением по истечении продолжительных периодов времени, то есть хорошей стойкостью к текучести на холоду. Текучесть на холоду можно уменьшить в результате увеличения молекулярной массы полимера. Однако увеличение молекулярной массы в результате также приведет и к замедлению релаксации при высокой скорости сдвига. Это проиллюстрировано на фиг.2, которая представляет собой графическое отображение зависимости остаточного напряжения, измеренного при 120 сек, от начального наклона. Точки, соответствующие образцам с одним и тем же уровнем содержания звеньев изопрена, демонстрируют одновременное увеличение остаточного напряжения и начального наклона при увеличении молекулярной массы либо вязкости по Муни. Важное различие между образцами 1-6 и 7-12 (сравнительными) заключается в том, что значения для них укладываются на различные кривые. При одинаковом начальном наклоне образцы, соответствующие изобретению, демонстрируют более высокое остаточное напряжение. Это свидетельствует о том, что стойкость к текучести на холоду можно увеличить и без увеличения эластичности образца при высоких скоростях сдвига, например, без одновременного увеличения разбухания экструдируемого потока.

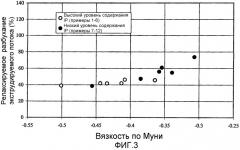

Способность начального наклона описывать характеристики разбухания экструдируемого потока проиллюстрирована на фиг.3. Измерения разбухания экструдируемого потока пров