Полимерные композиции и способ изготовления труб

Иллюстрации

Показать всеИзобретение относится к полимерным композициям для труб и способу их получения. Полимерная композиция содержит низкомолекулярный полиэтиленовый компонент и высокомолекулярный полиэтиленовый компонент, причем композиция имеет по существу один пик на кривой распределения ламелл по толщине и величину PENT согласно ASTM F1473 больше 1000 часов при 80°С и 2,4 МПа. Варианты способа позволяют получить трубы, имеющие ударную вязкость, достаточную для того, чтобы выдержать удары, возникающие в момент их укладки или после этого; и отличную долговременную продолжительность службы в условиях действия давления газа или воды, особенно сопротивление к растрескиванию под действием напряжений окружающей среды и сопротивление ползучести под действием внутреннего давления. 5 н. и 32 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерным композициям для труб и способам получения композиций.

Известный уровень техники

Полиэтиленовые трубы являются легкими, с ними легко обращаться и они не корродируют. Кроме того, их жесткость относительно высока, и поэтому их можно укладывать под землей, а их гибкость также относительно высока, и поэтому они следуют за перемещением земли. Вследствие этих преимуществ, количество используемых полиэтиленовых труб быстро возрастает за последние годы.

Помимо вышеуказанных желательных отличительных характеристик полиэтиленовые трубы должны иметь (1) ударную вязкость, достаточную для того, чтобы выдержать удары, возникающие в момент их укладки или после этого; и (2) отличную долговременную продолжительность службы в условиях действия давления газа или воды (особенно сопротивление растрескиванию под действием напряжений окружающей среды и сопротивление ползучести под действием внутреннего давления).

Что касается долговечности, то обычные трубы, изготовленные из ПЭВП (полиэтилен высокой плотности), отвечают требованиям стандарта ISO, т.е. имеют 50-летний срок службы при нормальных температурах и внутреннем давлении, выраженном в единицах окружного напряжения, приблизительно 8 МПа. Однако такие обычные полиэтиленовые трубы обладают недостаточной долговечностью для использования в более жестких условиях, такие как главные трубопроводы для газов или проточной воды, которые имеют большой диаметр и подвергаются воздействию высокого внутреннего давления. По этой причине их используют в настоящее время в основном для отводных труб и т.п., имеющих малый диаметр.

Долговечность полиэтиленовых труб в полевых условиях определяется их сопротивлением медленному росту трещин, то есть сопротивлением растрескиванию, которое возникает, когда внутреннее давление, прикладываемое к трубе, действует как растягивающее напряжение в направлении окружности трубы в течение длительного периода времени. Поэтому, чтобы улучшить долговечность полиэтиленовых труб, необходимо улучшить сопротивление медленному росту трещин, а также их сопротивление быстрому разрастанию трещин.

Для применения пластиковых труб окружное напряжение, как изложено в ISO 1167 и OISO 9080, является важным требованием. Эти методы описывают получение параметра разрушения под действием долговременной ползучести пластиковых материалов методом экстраполяции, когда прогнозируют гидростатическую прочность материала труб через 50 лет при 20°С. Обычно при прогнозировании долговременных эксплуатационных свойств испытуемые материалы труб помещают под различное напряжение и определяют срок службы при данной температуре. Для экстраполяции к 50 годам при 20°С также проводят испытания при двух более высоких температурах, обычно 60°С и 80°С. Кривые измеренного срока службы при каждой температуре должны иметь вязкий характер разрушения, чтобы экстраполяция была обоснованной. Хотя для более низкого напряжения наблюдается более длительный срок службы при хрупком разрушении, однако хрупкое разрушение не используют для метода экстраполяции. Характер вязкого разрушения относят к стадии I разрушения и, наоборот, хрупкий характер разрушения относят к стадии II разрушения.

Полиэтиленовые трубы первого и второго поколений для распределения воды и газа имеют величины минимальной требуемой прочности (МТП) для соответствующих петлевых напряжений 6,3 и 8 МПа и известны как РЕ63 и РЕ80 соответственно. Полиэтиленовые трубы третьего поколения, которые известны как РЕ100 трубы, отвечают величине МТП 10. Величина МТП основана на вышеуказанных методах ISO, в которых показатель МТП 10 соответствует трубам, изготовленным из полиэтиленовых материалов и выдерживающим 10 МПа при 20°С в течение 50 лет при уровне достоверности ниже 97,5 для экстраполяционной кривой с четырьмя параметрами.

Другим важным требованием к эксплуатационным свойствам трубы или долговечного материала является сопротивление быстрому разрастанию трещин (БРТ). БРТ материала трубы обычно измеряют, испытывая экструдированную трубу согласно методу ISO 13477 (так называемый метод «S4»-испытание на быстрое разрастание трещины). Различные мелкомасштабные испытания введены в промышленность по производству пластиковых труб, чтобы обеспечить меру сопротивления полимера трубы быстрому разрастанию трещин. Мелкомасштабные испытания включают обратный метод Шарми (Charpy) и метод плоского высокоскоростного двойного кручения, а также испытания по шкале, такие как определение скорости выделения энергии при критической деформации или измерение Gc на материалах компрессионного формования. Более низкая температура перехода от пластического состояния к хрупкому, Tdb, материала также указывает на его сопротивление быстрому разрастанию трещин.

Хотя известны и используются многочисленные композиции для труб, все еще сохраняется потребность в усовершенствованных долговечных материалах, особенно для передаточных и распределительных трубопроводов для газов и воды. Предпочтительно материалы должны проявлять улучшенную долговечность и срок службы при повышенных температурах. В частности, все еще существует потребность в долговечных материалах на основе полиэтилена высокой плотности с лучшим сопротивлением медленному росту трещин и быстрому разрастанию трещин при сохранении показателя МТП 10 по ISO.

Патент США 2001039320 раскрывает новый сополимер этилена, полученный сополимеризацией этилена и, по меньшей мере, одного сомономера, выбранного из соединений, представленных формулой H2C=CHR, где R представляет алкильную группу или арильную группу, или диен, суспензионной полимеризацией в присутствии твердой каталитической системы, включающей носитель, соединение переходного металла и активатор, способный превращать соединение переходного металла в каталитически активный комплекс переходного металла. Образующийся сополимер имеет плотность от 0,870 до 0,980 и молекулярно-массовое распределение (Mw/Mn) от 3 до 10 и обладает параметрами ГПХ/ИК-ФП и параметрами КФХ, которые определяют распределение сомономера, причем в одном аспекте, чем ниже молекулярная масса сополимерной фракции в молекулярно-массовом распределении этиленового сополимера, тем ниже содержание сомономера в сополимерной фракции; и в другом аспекте, чем выше молекулярная масса сополимерной фракции, тем выше содержание сомономера сополимерной фракции, так что этиленовый сополимер проявляет высокую ударную прочность и отличные ESCR свойства. Кроме того, этиленовый сополимер по существу не содержит примесей, таких как воск, гель и т.п. Таким образом, этиленовый сополимер и композиционные смеси на его основе могут быть успешно использованы для производства пленок, волокон, пенопластов или листовых материалов, включая пленки, полученные с раздувом, литьевые пленки, пленочные ламинаты, изделия, полученные формованием с раздувом, изделия, полученные литьем, трубы, материалы покрытий для кабелей и т.п.

ЕР 0779289 раскрывает бимодальные полимерные смеси, полученные на катализаторах Циглера-Натта. В первом реакторе осуществляют контактирование газа, содержащего мономерную композицию и, возможно, небольшое количество водорода, с катализатором с образованием относительно высокомолекулярного полимера. Высокомолекулярный полимер переносят во второй реактор, где отношение водород/этилен составляет, по меньшей мере, 0,9 и, по меньшей мере, 8,0 раз больше, чем в первом реакторе, а парциальное давление этилена составляет, по меньшей мере, в 1,7 раза больше, чем в первом реакторе, с образованием относительно низкомолекулярного полимера. Отношение высокомолекулярного полимера в композиции, выходящей из второго реактора, составляет, по меньшей мере, 0,35.

Краткое изложение сущности изобретения

Варианты осуществления изобретения относятся к одному или нескольким требованиям, описанным выше, за счет обеспечения полимерной композиции, которая включает низкомолекулярный (НМ) полиэтиленовый компонент и высокомолекулярный (ВМ) полиэтиленовый компонент. Композиция имеет по существу один пик на кривой LTD (распределение ламелл по толщине полимера) и величину PENT (Пенсильванское испытание с надрезом) больше, чем примерно 1000 часов при примерно 2,4 МПа. Некоторые полимерные композиции имеют величину PENT больше, чем примерно 6000 часов при примерно 3 МПа до примерно 6500 часов, или больше при примерно 3 МПа.

Варианты осуществления изобретения также относятся к способу получения полимера, имеющего по существу один пик на его кривой LTD. В предпочтительном варианте осуществления способ представляет собой процесс в двух реакторах. Предпочтительно ВМ компонент получают в первом реакторе, а НМ компонент получают во втором реакторе. В некоторых вариантах осуществления способы получения полимерной композиции включают смешение из расплава ВМ полиэтилена и НМ полиэтилена и процесс в одном реакторе, предусматривающий использование смешанных катализаторов или одного катализатора, способного образовывать композицию, содержащую НМ компонент и ВМ компонент.

Другие варианты осуществления относятся к способам получения труб из полимерных композиций. Способы включают выбор полимерной композиции с по существу одним пиком на его кривой LTD и экструдирование полимерной композиции с получением трубы. Некоторые способы также могут включать способы получения полимерных композиций, описанных ниже по тексту.

Краткое описание чертежей

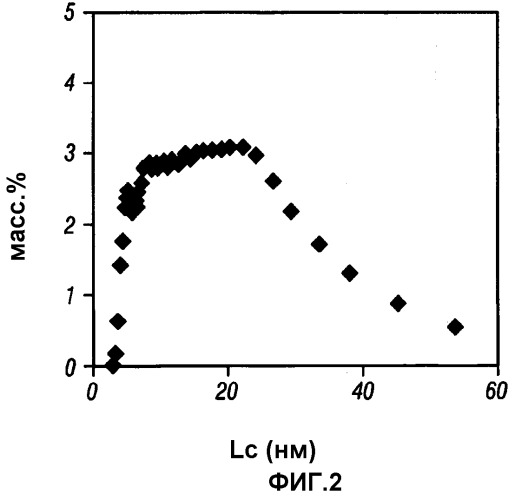

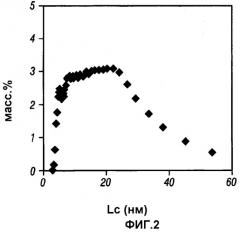

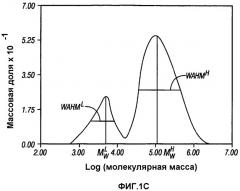

На фиг. 1А-1С представлены зависимости молекулярно-массового распределения для бимодальных полимеров согласно вариантам осуществления настоящего изобретения.

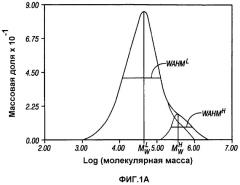

На фиг. 2 представлена LTD кривая для полимерной композиции, проявляющей по существу один пик согласно одному варианту осуществления изобретения.

На фиг. 3 представлена LTD кривая для сравнительной полимерной композиции, проявляющей два пика.

Описание вариантов осуществления изобретения

Варианты осуществления изобретения относятся к способу получения труб для воды, нефти или газа.

Способ включает выбор полимерной композиции, имеющей по существу один пик на кривой LTD, и экструзию композиции с получением трубы.

Варианты осуществления изобретения относятся к новой композиции на основе полиэтилена для получения труб для воды, нефти или газа и других продуктов. Новая композиция включает компонент на основе низкомолекулярного (НМ) этиленового полимера и компонент на основе высокомолекулярного (ВМ) этиленового полимера. Предпочтительно НМ компонент и ВМ компонент сокристаллизуются в композиции так, что она показывает один или по существу один пик на кривой LTD. Этиленовый полимер для НМ и ВМ компонентов может представлять собой либо гомополиэтилен, либо сополимер этилена. Предпочтительно оба компонента представляют собой сополимер этилена одинакового или различного состава (т.е. из одного или различных сомономеров). Бимодальность молекулярно-массового распределения новой композиции обусловлена разницей в ММР НМ компонента и ВМ компонента. Предпочтительно ММР НМ и ВМ компонентов по отдельности являются одномодальными, но являются различными и отличаются друг от друга, так что при смешивании образующаяся композиция имеет суммарное бимодальное молекулярно-массовое распределение.

Определения

В следующем описании все числовые значения, раскрытые в нем, представляют собой примерные величины, независимо от того, использовано ли слово «примерно» или «приблизительно» в связи с ними. Они могут отличаться на 1%, 2%, 5%, а иногда от 10 до 20%. В тех случаях, когда представлен числовой интервал с нижним пределом RL и верхним пределом RU, любое значение, попадающее в этот интервал, раскрыто конкретно. В частности, следующие числа в интервале раскрыты конкретно: R=RL+k·(RU-RL), где k - переменная, меняющаяся от 1% до 100% с 1%-ным инкрементом, т.е. k равно 1%, 2%, 3%, 4%, 5% ...50%, 51%, 52%...95%, 96%, 97%, 98%, 99% или 100%. Кроме того, любой числовой интервал, определяемый двумя R числами, как указано выше, также раскрыт конкретно.

Термин «полимер» использован в тексте описания для обозначения гомополимера, сополимера или тройного сополимера. Термин «полимер», как он использован в тексте описания, включает сополимеры.

Термин «LTD», использованный в тексте описания, относится к распределению ламелл по толщине, Lc, полимера. Кривая LTD относится к графику зависимости процентного содержания по массе ламелл определенной толщины Lc как функции толщины ламелл Lc. Оба термина пояснены подробно в экспериментальной части. Дополнительную информацию можно найти в патенте США № 4981760, который включен во всей полноте в данное описание в качестве ссылки.

Термин «бимодальный», как он использован в тексте описания, означает, что ММР на кривой ГПХ характеризует двухкомпонентные полимеры, причем один полимерный компонент может даже существовать как горб, плечо или хвост относительно ММР другого полимерного компонента. Бимодальное ММР можно разложить на два компонента: НМ компонент и ВМ компонент. После разложения можно получить ширину пика на половине максимума (WAHM - width at half maxima) и среднюю молекулярную массу (Mw) каждого компонента. Затем можно рассчитать степень разделения («DOS» - degree of separation) между двумя компонентами по следующему уравнению:

где Mw H и Mw L представляют собой соответствующие среднемассовые молекулярные массы ВМ компонента и НМ компонента; WAHMH и WAHML представляют соответствующую ширину пика на половине максимума кривой разложенного молекулярно-массового распределения ВМ компонента и НМ компонента. DOS для новой композиции составляет 0,01 или выше. В некоторых вариантах осуществления DOS составляет величину выше, чем примерно 0,05% 0,1; 0,5 или 0,8. Предпочтительно DOS для бимодальных компонент составляет, по меньшей мере, примерно 1 или выше. Например, DOS составляет, по меньшей мере, примерно 1,2; 1,5; 1,7; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5 или 5,0. В некоторых вариантах осуществления DOS составляет величину между примерно 5,0 и примерно 100, между примерно 100 и 500 или между примерно 500 и 1000. Следует отметить, что DOS может иметь любое значение внутри вышеуказанного интервала. В других вариантах осуществления DOS превышает 1000.

В некоторых вариантах осуществления бимодальность распределений характеризуется массовой долей самого высокого температурного пика при элюативном фракционировании с повышением температуры (обычно сокращенно «TREF»), как описано, например, Wild et al., Journal of Polymer Science, Poly. Phys. Ed., Vol. 20, p.441 (1982), в патенте США 4798081 (Hazlitt et al.) или в патенте США 5089321 (Chum et al.), сущность которых включена в текст описания в качестве ссылок. Массовую долю, соответствующую самому высокому температурному пику, называют фракцией высокой плотности, поскольку она содержит немного или не содержит совсем короткоцепочечных разветвлений. Оставшуюся фракцию называют поэтому фракцией короткоцепочечных разветвлений (SCB), поскольку она представляет фракцию, которая содержит почти все короткоцепочечные разветвления, присущие полимеру. Эта фракция также представляет собой фракцию низкой плотности.

Термин «одномодальный», использованный в тексте описания касательно суммарного ММР сравнительных примеров или касательно ММР полимерного компонента композиции согласно изобретению, означает, что ММР на кривой ГПХ (гельпроникающая хроматография) по существу не имеет многокомпонентных полимеров (т.е. не существует никаких максимумов, плеч или хвостов или по существу ничтожны на кривой ГПХ). Иными словами, DOS равно нулю или по существу близко нулю.

Термин «четкое», использованный в тексте описания касательно молекулярно-массового распределения НМ компонента и ВМ компонента, означает, что не имеет место заметное перекрывание двух соответствующих молекулярно-массовых распределений на результирующей кривой ГПХ. То есть, каждое молекулярно-массовое распределение является достаточно узким, и их средние молекулярные массы существенно отличаются, так что ММР обоих компонент по существу показывают базовую линию на стороне высокой молекулярной массы, а также на стороне низкой молекулярной массы. Иными словами, DOS составляет, по меньшей мере, 1, предпочтительно по меньшей мере, 2, 4, 5, 7, 9 или 10.

Термин «по существу один пик» использован в тексте описания касательно кривых LTD для обозначения того, что пик по существу не имеет двух или более пиков. Но «по существу один пик» может не соответствовать распределению Гаусса, может быть шире, чем показывает распределение Гаусса, или может иметь более плоский пик, чем распределение Гаусса. Некоторые по существу одни пики могут иметь хвост на любой стороне от этого пика. В некоторых вариантах осуществления может оказаться возможным математически решить «по существу один пик» на кривой LTD по двум или более компонентам различными методами. В некоторых вариантах осуществления «по существу один пик» на кривой LTD описывается уравнением:

где Рi означает точку на кривой LTD, имеющую значение массой доли в процентах между значением самой высокой массовой доли РН, LTD следа и самой низкой точкой РL, имеющей Lc величину между величиной Lc для Pi и величиной Lc для РН. В некоторых случаях эта процентная разница составляет менее примерно 8% или менее примерно 7%. В некоторых вариантах осуществления по существу один пик имеет разницу примерно 5% или меньше или примерно 2,5%, или меньше. Безусловно, в некоторых вариантах осуществления не существует точки PL между Pi и PH, так что процентная разница равна нулю.

Высокомолекулярный (ВМ) компонент

ВМ компонент имеет индекс расплава I2 в интервале от примерно 0,001 до примерно 1,0 грамм на 10 минут. В некоторых вариантах осуществления индекс расплава лежит в интервале от примерно 0,01 до примерно 0,2 грамм на 10 минут. В некоторых вариантах осуществления индекс расплава составляет менее или равен 0,1 г/10 минут, предпочтительно он отличается тем, что имеет индекс расплава I2 от примерно 0,001 до примерно 0,1 г/10 минут, более предпочтительно от примерно 0,005 до примерно 0,05 г/10 минут, наиболее предпочтительно от примерно 0,0085 до примерно 0,016. Индекс течения (I21) может находиться в интервале величин от примерно 0,20 до примерно 5,0 грамм на 10 минут и предпочтительно находится в интервале от примерно 0,25 до примерно 4 грамм на 10 минут. В некоторых вариантах осуществления индекс течения находится в интервале величин от примерно 0,25 до примерно 1,00. Отношение скоростей течения расплава (I21/I2) полимера может находиться в интервале от примерно 20 до примерно 65, и предпочтительно от примерно 22 до примерно 50.

Mw ВМ компонента предпочтительно находится в интервале величин от примерно 100000 до примерно 600000 г/моль, более предпочтительно в интервале величин от примерно 250000 до примерно 500000 г/моль и наиболее предпочтительно в интервале от примерно 260000 до примерно 450000 г/моль. Mw/Mn ВМ компонента предпочтительно относительно узкое. То есть, предпочтительно Mw/Mn ВМ компонента составляет менее 8, более предпочтительно менее или равное 7,5, наиболее предпочтительно в интервале величин от примерно 3 до примерно 7 и особенно - в интервале величин от примерно 3,5 до примерно 6,5.

ВМ компонент обычно имеет более низкую плотность, чем НМ компонент. Плотность ВМ компонента обычно лежит в интервале величин от 0,890 до 0,945 г/см3, предпочтительно в интервале величин от 0,910 до 0,940 г/см3. В некоторых вариантах осуществления плотность меняется в интервале от примерно 0,915 до 0,935 г/см3 и более предпочтительно в интервале от примерно 0,920 до примерно 0,930 г/см3. В некоторых вариантах осуществления высокомолекулярный компонент включает сомономер, выбранный из группы, состоящей из С4-С10 олефинов. Содержание сомономера на основе С4-С10 олефина составляет величину в интервале от более чем 0 до примерно 40%.

Низкомолекулярный (НМ) компонент

НМ компонент имеет индекс течения I2, который предпочтительно лежит в интервале от примерно 40 до 2000 г/10 минут, предпочтительно он характеризуется тем, что имеет индекс расплава I2 от примерно 80 до примерно 1200 грамм на 10 минут, более предпочтительно от примерно 400 до примерно 1100 г/10 минут. В некоторых вариантах осуществления индекса расплава лежит в интервале величин от примерно 500 до примерно 1000 грамм на 10 минут. Отношение индексов течения расплава этого сополимера (I21/I2) может находиться в интервале величин от примерно 10 до примерно 65, и предпочтительно от примерно 15 до примерно 60 или от примерно 20 до примерно 50. В некоторых вариантах осуществления отношение индексов течения расплава составляет от примерно 22 до примерно 40.

Mw НМ компонента предпочтительно составляет величину менее чем примерно 100000. Предпочтительно, Mw НМ компонента лежит в интервале величин от примерно 10000 до примерно 40000 и более предпочтительно в интервале величин от примерно 15000 до примерно 35000. В некоторых вариантах осуществления Mw НМ компонента составляет величину в интервале от примерно 25000 до примерно 31000. Mw/Mn НМ компонента предпочтительно составляет менее чем 5, более предпочтительно в интервале от примерно 1,5 до примерно 4,8 или от примерно 2 до примерно 4,6 и наиболее предпочтительно в интервале от примерно 3,2 до примерно 4,5. В некоторых вариантах осуществления Mw/Mn лежит в интервале от примерно 2,5 до примерно 3,5 или от примерно 2,7 до примерно 3,1.

НМ компонент обычно является компонентом с более высокой плотностью. Плотность сополимера может находиться в интервале величин от примерно 0,940 до примерно 0,978 г/см3 и предпочтительно в интервале от примерно 0,945 до примерно 0,970 г/см3.В некоторых вариантах осуществления изобретения плотность НМ компонента составляет величину от примерно 0,955 до примерно 0,965 г/см3. В некоторых вариантах осуществления высокомолекулярный компонент включает сомономер, выбранный из группы, состоящей из С4-С10 олефинов. Содержание сомономера на основе С4-С10 олефина составляет от более чем 0 до примерно 40%.

Полимерная композиция

Смесь или конечный продукт может иметь индекс расплава (I5) в интервале величин от примерно 0,01 до примерно 2,0 грамм на 10 минут и предпочтительно имеет индекс расплава в интервале от примерно 0,05 до примерно 1,0 грамм/10 минут. В некоторых вариантах осуществления изобретения индекс расплава I5 композиции составляет от примерно 0,1 до примерно 0,5 г/10 мин, предпочтительно в интервале от примерно 0,01 до примерно 0,5 г/10 минут, более предпочтительно от примерно 0,05 до примерно 0,45 г/10 минут. Индекс течения (I21) составляет величину в интервале от примерно 2 до примерно 50 грамм на 10 минут. В некоторых вариантах осуществления изобретения смесь имеет индекс течения (I21) в интервале величин от примерно 3 до примерно 20 грамм на 10 минут, предпочтительно от примерно 4 до примерно 10 грамм на 10 минут. Отношение индексов течения расплава смеси (I21/I5) может находиться в интервале от примерно 10 до примерно 50 и предпочтительно в интервале от примерно 15 до примерно 35 или в интервале от примерно 20 до 32 грамм на 10 минут.

Молекулярная масса смеси в общем составляет величину в интервале от примерно 200000 до примерно 350000. В некоторых вариантах осуществления изобретения смеси имеет широкое бимодальное молекулярно-массовое распределение. Широкое молекулярно-массовое распределение отражается отношением Mw/Mn величиной от примерно 18 до примерно 32, предпочтительно от примерно 20 до примерно 30. В других случаях молекулярно-массовое распределение Mw/Mn композиции составляет менее 20, более предпочтительно меньше или равное 19, наиболее предпочтительно меньше или равное 18, особенно меньше или равное 17,5 и наиболее целесообразное от примерно 10 до примерно 17,5. В некоторых вариантах осуществления изобретения Mw/Mn всей композиции составляет меньше 10, как например примерно 5, примерно 7 или примерно 9.

Полиэтиленовая композиция также отличается тем, что имеет общую плотность больше или равную 0,940 г/см3, предпочтительно в интервале от примерно 0,940 до примерно 0,960 г/см3, наиболее предпочтительно от примерно 0,944 до примерно 0,955 г/см3.

Массовое отношение сополимера, полученного в высокомолекулярном реакторе, к сополимеру, полученному в низкомолекулярном реакторе, называется «соотношением разделенных компонентов» полимерной композиции. В некоторых вариантах осуществления изобретения соотношение компонентов полимерной композиции, описанное в данном описании, может лежать в интервале величин от примерно 0,8:1 до примерно 2,3:1 и предпочтительно лежит в интервале от примерно 0,9:1 до 1,9:1. Оптимальное соотношение разделенных компонентов составляет от примерно 1,2:1 до примерно 1,5:1. В некоторых вариантах осуществления соотношение разделенных компонентов составляет величину от примерно 1,5:1 до примерно 2,0:1.

Соотношение разделенных компонентов также может быть отражено массовым процентом ВМ компонентом и НМ компонентом в композиционной смеси. ВМ полимерный компонент может содержаться в композиции в количестве от примерно 0,5 мас.% до примерно 99,5 % в расчете на общую массу ВМ компонента и НМ компонента. В некоторых вариантах осуществления изобретения композиция включает от примерно 65 до примерно 35 мас.%, более предпочтительно - от примерно 55 до примерно 45 мас.% ВМ этиленового компонента. Аналогично этому, полимерная композиция может включать от примерно 0,5 мас.% до примерно 99,5 мас.% НМ компонента в расчете на общую массу ВМ компонента и НМ компонента. В некоторых вариантах осуществления изобретения композиция согласно изобретению содержит от примерно 35 до примерно 65 мас.%, предпочтительно от примерно 45 до примерно 55 мас.% компонента на основе низкомолекулярного (НМ) этиленового гомополимера высокой плотности.

В альтернативном варианте, композиция согласно изобретению может характеризоваться, тем, что ее отношение Mv1/Mv2 составляет меньше или равно 0,8, предпочтительно меньше или равно 0,6, более предпочтительно меньше или равно 0,4, где Mv1 означает средневязкостную молекулярную массу НМ компонента высокой плотности, а Mv2 означает средневязкостную молекулярную массу ВМ сополимерного компонента, как определено с использованием ATREF-DV анализа, подробно описанного в WO 99/14271, сущность которого включена в настоящее описание в качестве ссылки. WO 99/14271 также описывает целесообразный метод разложения композиций на основе многокомпонентной полимерной смеси.

По сравнению с прошлыми поколениями промышленных материалов согласно стандарту ASTM PE-3408 трубы, изготовленные из полимеров, описанных в настоящем изобретении, имеют величины PENT, по меньшей мере, 1000 часов. Некоторые трубы имеют PENT величины больше примерно 5000 часов, 6000 часов, 650 часов, примерно 9000 часов, 15000 часов и 25000 часов или больше при 2,4 МПа. Трубы с величиной PENT 25000 часов в 250 раз более стойкие к медленному росту трещин (МРТ) по сравнению с наиболее жесткими требованиями для газовых труб согласно ASTM D2513. Некоторые трубы, изготовленные из полиэтилена и описанные в настоящем изобретении, относят к PE100 смолам с экстраполированным сроком службы 100 лет и оформленных по ISO 9080 на срок службы 250 лет. Трубы диаметром 260 мм, изготовленные из описанных в настоящем изобретении композиций, также могут иметь оценку по давлению, по меньшей мере, примерно 12 бар при 0°С, по измерениям согласно ISO 4437. Некоторые трубы также отвечают требованиям для РE80 при 40°С, имеющим на 8% выше оценку по давлению, чем тип A PE 100 согласно ISO 4427.

Композиции, описанные в настоящей заявке, показывают улучшенные свойства при оценке по показателям их сопротивлению быстрому разрастанию трещин согласно лабораторному тесту S-4. Некоторые композиции показывают нулевую или по существу нулевую скорость разрастанию трещин при таких низких температурах, как -17°С, при давлении 10 МПа. Кроме того, нулевая или по существу нулевая скорость разрастанию трещин наблюдается при 0°С при давлении примерно 25 МПа. В некоторых вариантах осуществления изобретения композиция согласно изобретению характеризуется низкой температурой перехода из вязкого в хрупкое состояние, Тbd.

Тbd может быть измерена в тесте S4, и иногда ее называют критической температурой для измерений быстрого разрастания трещин. Tbd также можно определить по результатам измерения критической скорости релаксации напряжения Gc, методом Шарпи. Некоторые новые композиции, описанные в настоящей заявке, имеют Тbd менее -20°С. Предпочтительно Тbd составляет примерно -25°С или меньше, -30°С или меньше, или примерно -40°С или меньше. Более предпочтительно Тbd составляет примерно -45°С или меньше. В некоторых вариантах осуществления изобретения Тbd составляет примерно -50°С, примерно -60°С или меньше, или примерно -80°С или меньше. Некоторые полимерные композиции обеспечивают получение труб, имеющих критическую температуру примерно -17°С или меньше при измерении при давлении 10 бар.

Получение катализатора

Типичные каталитические системы на основе переходного металла, которые могут быть использованы для получения смеси, представляют собой каталитические системы на основе магния/титана, примером которых является каталитическая система, описанная в патенте США № 4302565; каталитические системы на основе ванадия, как те, что описаны в патентах США №№ 4508842; 5332793; 5342907 и 5410003; каталитическая система на основе хрома, как та, что описана в патенте США № 4101445; и металлоценовая каталитическая система, как та, что описана в патентах США №№ 4937299, 5317036 и 5527752. Каталитические системы, которые предусматривают использование оксидов хрома и молибдена на носителях оксид кремния - оксид алюминия, также могут быть использованы. Предпочтительными каталитическими системами для получения компонентов смесей настоящего изобретения являются каталитические системы Циглера-Натта и металлоценовые каталитические системы.

В некоторых вариантах осуществления изобретения предпочтительными катализаторами, используемыми в процессе получения композиций настоящего изобретения, являются катализаторы типа магний/титан. В частности, для настоящих процессов газофазной полимеризации катализатор получен из предшественника, содержащего хлориды магния и титана в электронодонорном растворителе. Такой раствор часто либо наносят на пористый носитель катализатора, либо добавляют наполнитель, который при последующей распылительной сушке придает частицам дополнительную механическую прочность. Твердые частицы из любого из методов с носителем часто суспендируют в разбавителе с получением высоковязкой смеси, которую затем используют как предшественник катализатора. Пояснительные примеры типов катализаторов описаны в патентах США 6187866 и 5290745, полная сущность которых включена в настоящее описание в качестве ссылки. Также могут быть использованы осажденные/кристаллизованные каталитические системы, как те, что описаны в патентах США 6511935 и 6248831, полная сущность которых включена в настоящее описание в качестве ссылки.

Термин «предшественник катализатора», использованный в тексте описания, означает смесь, включающую соединения титана и магния и донор электронов на основе оснований Льюиса. Предпочтительный предшественник катализатора имеет формулу MgdTi(OR)eXf(ED)g, где R означает алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' означает алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая из групп OR является одинаковой или различной; X независимо означает хлор, бром или иод; ED представляет донор электронов; d равно от 0,5 до 56; е равно 0,1, или 2; f равно от 2 до 116; и g>2 и до 1,5·d+3. Это предпочтительно для соединения титана, соединения магния и донора электронов.

Донором электронов является органическое основание Льюиса, жидкое при температуре в интервале от примерно 0°С до примерно 200°С, в котором растворимы соединения магния и титана. Электронодонорные соединения иногда также называют основаниями Льюиса. Донором электронов также может быть сложный алкиловый эфир алифатической или ароматической карбоновой кислоты, алифатический кетон, алифатический амин, алифатический спирт, простой алкиловый или циклоалкиловый эфир или их смеси, каждый донор электронов содержит от 2 до 20 атомов углерода. Среди этих доноров электронов предпочтительными являются простые алкиловые и циклоалкиловые эфиры, содержащие от 2 до 20 атомов углерода; диалкил, диарил и алкиларилкетоны, содержащие от 3 до 20 атомов углерода; и сложные алкил-, алкокси- и алкилалкосиэфиры алкиловых и ариловых карбоновых кислот, содержащих от 2 до 20 атомов углерода. Наиболее предпочтительным донором электронов является тетрагидрофуран. Другими примерами целесообразных доноров электронов метилформиат, этилацетат, бутилацетат, простой этиловый эфир, диоксан, ди-н-пропиловый простой эфир, простой дибутиловый эфир, этанол, 1-бутанол, этилформиат, метилацетат, этиланизат, этиленкарбонат, тетрагидропиран и этилпропионат.

Хотя большой избыток донора электронов может быть использован первоначально для получения продукта реакции соединения титана и донора электронов, конечный предшественник катализатора содержит примерно от 1 до примерно 20 молей донора электронов на моль соединения титана и предпочтительно примерно от 1 до примерно 10 молей донора электронов на моль соединения титана.

Поскольку катализатор будет играть роль шаблона для роста полимера, важно, чтобы предшественник катализатора превратился в твердое вещество. Также важно, чтобы образовавшееся вещество имело соответствующий размер частиц и форму, чтобы образовались частицы полимера с относительно узким распределением по размерам, низким количеством мелких частиц и хорошими характеристиками свободнотекучести. Хотя этим раствором основания Льюиса, соединений магния и титана может быть импрегнирован носитель и высушен с образованием твердого катализатора, предпочтительно, чтобы раствор был превращен в твердый катализатор путем распылительной сушки. Таким образом каждый из этих методов позволяет получить «предшественник катализатора на носителе».

Каталитический продукт, полученный распылительной сушкой, затем преимущественно помещают в суспензию минерального масла. Вязкость углеводородного суспензионного разбавителя достаточно низкая, так что суспензию можно удобно перекачать через аппарат преактивации и окончательно в полимеризационный реактор. Катализатор подают с использованием питателя суспензионного катализатора. Нагнетательный кавитационный насос, такой как насос Moyno, обычно используют в коммерческих реакционных системах, а двухкамерный поршневой насос обычно используют в лабораторных реакционных системах, где расходы катализатора составляют ≤10 см3/ч суспензии.

Сокатализатор, или активатор, также подают в реактор для осуществления полимеризации. Полная активация дополнительным сокатализатором требуется для достижения полной активности. Полная активация обычно протекает в полимеризационном реакторе, хотя также могут быть использованы методы, раскрытые в ЕР 1200483.

Сокатализаторы, которые представляют собой восстановители и традиционно используются, состоят из соединений алюминия, но возможно использовать соединения лития, натрия и калия, щелочно-земельных металлов, а также соединений других земельных металлов помимо алюминия. Соединения обычно представляют собой гидриды, металлоорганические соединения или галогениды. Бутиллитий и дибутилмагний являются примерами целесообразных для использования соединений, отличных от соединений алюминия.

Активатор, который обычно используют с любыми предшественниками катализатора на основе титана, может иметь формулу AlRaXbHc, где каждый из символов X независимо означает хлор, бром, иод или OR'; каждый из радикалов R и R' независимо означает насыщенный алифатически