Состав для герметизации стыков гидротехнических сооружений

Иллюстрации

Показать всеИзобретение относится к гидротехническому и гидромелиоративному строительству, в частности к составам для герметизации стыков гидротехнических сооружений и ремонта бетонных и железобетонных конструкций водохозяйственных объектов, например, с целью заделки разрушенных стыков и образовавшихся в процессе эксплуатации трещин в противофильтрационных облицовках каналов и водоемов. Задачей изобретения является создание состава с высокими физико-механическими свойствами для герметизации стыков гидротехнических сооружений, преимущественно противофильтрационных облицовок каналов и водоемов. Технический результат заключается в повышении адгезионной прочности герметизирующего состава к бетону стыкуемых элементов и снижение его водопоглощения. Поставленная задача решается тем, что состав включает цемент, гипс с содержанием кристаллизационной воды 7,5-19,0 мас.%, гидрокарбоалюминат кальция и гидрогранат кальция и дополнительно содержит шлифовальную пыль - отход производства асбестотехнических изделий. 2 табл.

Реферат

Изобретение относится к гидротехническому и гидромелиоративному строительству, в частности к составам для герметизации стыков гидротехнических сооружений и ремонта бетонных и железобетонных конструкций водохозяйственных объектов, например, с целью заделки разрушенных стыков и образовавшихся в процессе эксплуатации трещин в противофильтрационных облицовках каналов и водоемов.

Известны герметизирующие мастики на основе битума с различными добавками (см. Резниченко П.Т. и др. Мастики в строительстве. - Днепропетровск: «Промiнь», 1975, с.181-204).

Однако битумные мастики подвержены интенсивной деструкции и старению под влиянием воздействия совокупности факторов естественной внешней среды, а именно атмосферного, морозного и водного воздействия, то есть обладают крайне низкой эксплуатационной надежностью и долговечностью.

Известен герметик, содержащий оксиды металлов, трехокись серы и глиноземестый цемент (см. Патент Японии №57-11347. М. кл3. С09К 3/00. Герметик, 1982).

Однако этот состав характеризуется небольшой прочностью и нетехнологичностью.

Известен также герметик, содержащий мас.%: портландцемент 30-36; глиноземистый цемент 27-30; гипс в виде гипсоглиноземистого цемента расширяющегося цемента 30; целевую добавку - асбест 10 (см. Быстросхватывающая уплотняющая смесь «БУС». ТУ 35-869-73, 1974).

Недостатками известного герметика являются низкая прочность и деформативность, а также невысокая технологичность.

Наиболее близким к изобретению по достигаемому результату является герметик, включающий цемент, гипс с содержанием кристаллизационной воды 7,5-19,0 мас.%, гидрокарбоалюминат кальция, гидрогранат кальция (см. SU, авторское свидетельство №1120007 А. М. кл3. С09К 3/10. Герметик / В.И.Корнеев, И.А.Одинцова, Н.Н.Шестопалова, В.Н.Александров и Ю.В.Никифоров. - Заявка №3541069/23-26; Заявлено 10.01.1983; Опубл. 23.10.1984, Бюл. №39).

Однако вышеуказанный состав герметика имеет недостаточную адгезионную прочность к бетону стыкуемых элементов и повышенное водопоглощение, что способствует фильтрации (утечки) воды через стыки гидротехнических сооружений, в частности противофильтрационных облицовок каналов и водоемов.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - создание состава с высокими физико-механическими свойствами для герметизации стыков гидротехнических сооружений, преимущественно противофильтрационных облицовок каналов и водоемов.

Технический результат - повышение адгезионной прочности герметизирующего состава к бетону стыкуемых элементов и снижение его водопоглощения.

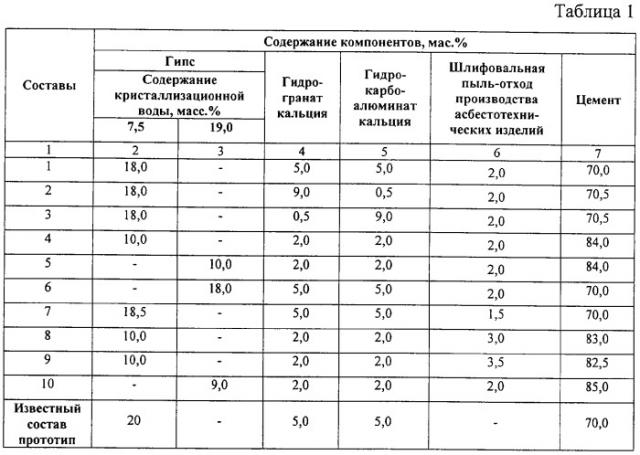

Указанный технический результат достигается тем, что состав для герметизации стыков гидротехнических сооружений, преимущественно противофильтрационных облицовок каналов и водоемов, включающий цемент, гипс с содержанием кристаллизационной воды 7,5-19,0 мас.%, гидрокарбоалюминат кальция и гидрогранат кальция, согласно изобретению, дополнительно содержит шлифовальную пыль - отход производства асбестотехнических изделий при следующем соотношении компонентов, мас.%:

| Гипс с содержанием кристаллизационной | |

| воды 7,5-19,0 мас.% | 10,0-18,0 |

| Гидрокарбоалюминат кальция | 0,5-9,0 |

| Гидрогранат кальция | 0,5-9,0 |

| Шлифовальная пыль - отход производства | |

| асбестотехнических изделий | 2,0-3,0 |

| Цемент | остальное |

Шлифовальная пыль ТУ-38.3146-78 - отход производства асбестотехнических изделий - получается при шлифовке автоформованных деталей, состоящих из смеси вулканизованного каучука, асбеста, барита, сурика железного, глинозема, графита скрытокристаллического и др. Химический состав, мас.%: бутадиеновый каучук 14,0-16,3; окись железа 1,2-11,6; окись магния 4,0-19,7; окись цинка 0,4-3,1; двуокись цинка 0,4-3,1; двуокись кремния 4,0-5,5; сера 1,0-2,2; сажа 15-23; ацетоновый экстракт (твердый остаток) после выпаривания ацетона, используемого в технологическом процессе производства автоформованных деталей, 1,4-2,6; сернокислый барий 16,0-59. Массовая доля фракции размером < 0,25 мм ≥ 95%, > 1 мм ≤ 1%. Насыпная плотность 0,4-0,6 г/см3.

Гидрокарбоалюминат кальция - 3СаО·Al2О3·СаСО3·11Н2О - продукт гидратации карбонатного портландцемента в условиях углекислой агрессии, обладает повышенной стойкостью и прочностью (см., например, Рояк С.М., Рояк Г.С. Специальные цементы: Учеб. пособие для вузов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1983. - 279 с.).

Гидрогранат кальция - 3СаО·Al2О3·SiO2·(6-2х)Н2О, причем при нормальной температуре «х» может быть равен 0,5-0,7. Это гидратное соединение, образующееся при взаимодействии с водой щелочных соединений силиката и алюмината кальция (К2О·23СаО·12SiO2 и Na2O·8СаО·3Al2О3), в составе которых в качестве изоморфного компонента находится силикатное образование типа природного минерала группы гранатов - C3AS3, в котором произошло замещение 6Н2О на SiO2. Гидрогранат кальция благоприятно влияет, в частности, на коррозиеустойчивость портландцемента.

ПРИМЕР. Состав для герметизации стыков гидротехнических сооружений, преимущественно противофильтрационных облицовок каналов и водоемов, получают следующим образом. 10,0-18,0 мас.% гипса, 0,5-9,0 мас.% гидрокарбоалюмината кальция и 0,5-9,0 мас.% гидрограната кальция, предварительно просушенного до влажности не более 2%, и 2,0-3,0 мас.% шлифовальной пыли - отхода производства асбестотехнических изделий с влажностью не более 2% (по массе) измельчают в шаровой мельнице совместным помолом до тонкости 10±2% остатка на сите 008 (80 мкм). Приготовленную и сдозированную смесь тонкодисперсных компонентов помещают в смеситель пропеллерного типа, например растворосмеситель СБ-43, и при постоянном перемешивании со скоростью вращения 70-120 об/мин добавляют сначала цемент в заданном соотношении компонентов, а затем воду при водоцементном соотношении (В/Ц) 0,24-0,27. При этом после добавления в приготовленную смесь компонентов цемента сдозированную смесь перемешивают в течение 3-5 минут, а после добавления воды - не более 2-х минут до получения гомогенного раствора однородной консистенции.

Гидрокарбоалюминат кальция и гидрогранат кальция можно вводить в композицию не только в виде самостоятельных индивидуальных компонентов, но и в виде попутного продукта глиноземистого производства, содержащего эти вещества в заданном соотношении.

Окончательно приготовленной смесью по предлагаемому составу производят герметизацию стыков гидротехнических сооружений в процессе их строительства, а также ремонта и реконструкции бетонных и железобетонных конструкций водохозяйственных объектов, например, с целью заделки разрушенных стыков и образовавшихся в различных эксплуатационных условиях трещин в противофильтрационных облицовках каналов и водоемов. Подготовку поверхности стыкуемых бетонных и железобетонных конструкций гидротехнических сооружений для их герметизации выполняют в следующей технологической последовательности: очищают поверхность от пыли, загрязнений и масленых пятен; удаляют наледь.

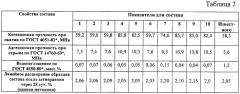

Варианты предлагаемого состава для герметизации стыков гидротехнических сооружений и результаты сравнительных испытаний с известным составом (прототипом) приведены соответственно в табл.1 и табл.2.

Из представленных в табл.2 данных следует, что предлагаемый состав для герметизации стыков гидротехнических сооружений обладает более высокими показателями физико-механических свойств по сравнению с известным составом (прототипом).

Таким образом, результаты исследований (см.табл.2) свидетельствуют о том, что по предлагаемому изобретению достигается указанный технический результат, а именно: повышение адгезионной прочности герметизирующего состава к бетону стыкуемых элементов и снижение его водопоглощения по сравнению с известным составом (прототипом).

Состав для герметизации стыков гидротехнических сооружений, преимущественно противофильтрационных облицовок каналов и водоемов, включающий цемент, гипс с содержанием кристаллизационной воды 7,5-19,0 мас.%, гидрокарбоалюминат кальция и гидрогранат кальция, отличающийся тем, что он дополнительно содержит шлифовальную пыль - отход производства асбестотехнических изделий при следующем соотношении компонентов, мас.%:

| гипс с содержанием кристаллизационной | |

| воды 7,5-19,0 мас.% | 10,0-20,0 |

| гидрокарбоалюминат кальция | 0,5-9,0 |

| гидрогранат кальция | 0,5-9,0 |

| шлифовальная пыль - | |

| отход производства асбестотехнических изделий | 2,0-3,0 |

| цемент | остальное |