Способ изготовления микроострий

Иллюстрации

Показать всеИзобретение относится к методам изготовления микроострий и может быть использовано для изготовления зондов для туннельных микроскопов, точечных автоэлектронных источников, образцов для автоэмиссионной и атомно-зондовой микроскопии, микроманипуляторов для биологии. В процессе полировки заготовки, предусматривающем электролитическое полирование поверхности проволочной заготовки, заготовке придают поступательное движение при ее погружении в электролит, а длительность импульсов и расстояние между импульсами прикладываемого напряжения выбирают таким образом, чтобы отношение скорости травления (полирования) к скорости движения было равно тангенсу требуемого угла заточки. Технический результат - упрощение процесса изготовления, возможность регулировать угол заточки, возможность получения за один цикл матрицы с большим количеством одинаковых микроострий. 1 ил.

Реферат

Изобретение относится к области разработки наиболее эффективных автоматизированных методов изготовления микроострий (как единичных, так и систем-матриц из большого числа идентичных микроострий) и решает задачи упрощения процесса и получения возможности управлять формой микроострий, которые используются главным образом в качестве зондов для туннельных микроскопов, а также точечных автоэлектронных источников и образцов для автоэмиссионной и атомно-зондовой микроскопии [1-3].

Актуальность этой задачи определяется тем, что микроострия обладают рядом важных и уникальных свойств, благодаря которым они находят широкое применение в различных областях техники и научных исследованиях. Очень успешно они применяются в качестве точечных электронных источников с холодной эмиссией (размер эмитирующей области ≈1 мкм при плотности тока до 1012 А/м2 и монохроматичности - доли эВ при энергиях до 10 кВ, что позволяет производить острую фокусировку пучка) [1]. Это резко повысило разрешающую способность и полезное увеличение электронных микроскопов. Микроострия применяются в рентгеновской микроскопии, рентгеновской дефектоскопии, рентгеновских микроанализаторах, полевой ионизационной масс-спектрометрии и в других электронно-лучевых приборах [4]. Высокая монохроматичность пучка дала возможность создать электронную голографию [5]. Образцы в автоэлектронной и в автоионной микроскопии имеют форму микроострия [2, 3]. При этом они являются и важнейшим элементом конструкции микроскопа - концентратором электрического поля. Высокое качество и симметричность микроострий является необходимым условием успешной работы этих приборов. Создание и развитие туннельной сканирующей микроскопии [6] было бы невозможным, если бы не были созданы методы изготовления достаточно острых микроострий. Успехи микроконтактной спектроскопии также в значительной степени обязаны микроостриям [7]. Микроострия используются в качестве детекторов ионизирующих излучений с уникальными параметрами [8], датчиков микроперемещений [9], давлений вплоть до 10-11 Па и ниже [10].

Величина получаемого положительного эффекта во многом определяется качеством применяемых микроострий. Изготовление высококачественного микроострия в общем случае является довольно сложной задачей. В настоящее время не существует универсального метода, пригодного для любого материала. Обзоры методов их изготовления даны в [2, 3, 11]. Наиболее простым методом является раскалывание заготовки, предварительно охлажденной в жидком азоте или гелии. Вероятность успеха при этом не высока. Этот метод обычно применяется при изготовлении микроострий из хрупких веществ сложного состава, которые трудно получить в виде тонких нитей. Химическое травление в ряде случаев позволяет получить микроострия с высококачественной поверхностью. Однако невозможность прекратить травление точно в необходимый момент времени затрудняет управление процессом. Этого недостатка лишен метод электрохимического травления. Оно основано на избирательном электрохимическом растворении. При оптимальном выборе напряжения и тока острые выступы растворяются быстрее, чем металл во впадинах между ними. Первоначально травление образцов производили простым погружением в травитель. Затем были разработаны устройства для автоматизации процесса. Наиболее простым и распространенным является метод утонения в капле электролита, пересекающей заготовку. При этом нижняя часть заготовки соприкасается с жидким контактом и служит грузиком. При утонении нижняя часть заготовки отрывается и размыкает электрическую цепь. По аналогии разработан метод полировки в тонком слое, где электролит вырабатывается гораздо медленнее.

Однако не всегда удается изготовить достаточно высококачественное микроострие с помощью электрополировки. В этом случае могут быть полезны методы, основанные на распылении или выращивании из газовой фазы. Все же, если электролит и условия электрополировки достаточно простые, то в большинстве случаев разумно предпочесть электрохимический метод.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату (прототипом) является решение [12], в котором для получения предлагается автоматизированный метод изготовления микроострий заданной формы с гарантией ненарушенности внутренней структуры в процессе изготовления. Главное его преимущество заключается в том, что обрыв заготовки отсутствует. Нежелательность обрыва определяется значительным разбросом предела прочности σ при малых диаметрах и, как следствие, большим разбросом в конечных диаметрах при вершине микроострий. Кроме того, при обрыве внутри материала в области у вершины происходит пластическая деформация, искажающая его исходную микроструктуру. Получить обрывом радиус R при вершине меньший, чем вообще невозможно (где Р - вес отвалившегося куска).

По способу-прототипу в разрыв цепи травления включены управляющий электронный узел и измеритель тока, подающий информацию на вход компьютера. В процессе электрополировки компьютерная программа анализирует данные о протекании процесса, полученные с мультиметра, и прогнозирует наступление оптимального момента отключения тока. Команда о прекращении процесса через порт компьютера приводит к срабатыванию реле и размыканию электрической цепи. Момент отключения тока травления определяется исходя из величины тока травления, при которой образец имеет минимальный радиус при вершине, и определяется эмпирическим путем.

Недостатками прототипа являются сложность осуществления (которая проявляется в необходимости компьютера, соответствующей электронной схемы, их настройки) и отсутствием возможности надежно получать требуемый угол конусности при вершине.

Цель настоящего изобретения - упрощение способа, повышение воспроизводимости результата и получение возможности регулировки величины угла конусности при вершине микроострия.

Поставленная задача решается за счет введения новых отличительных признаков: использования поступательного движения заготовки с постоянной скоростью и одновременного электролитического травления (полирования) ее импульсами, причем скорость вдвигания (погружения) заготовки в электролит, длительность импульсов и расстояние между импульсами связаны определенной зависимостью с величиной получаемого угла заточки микроострия.

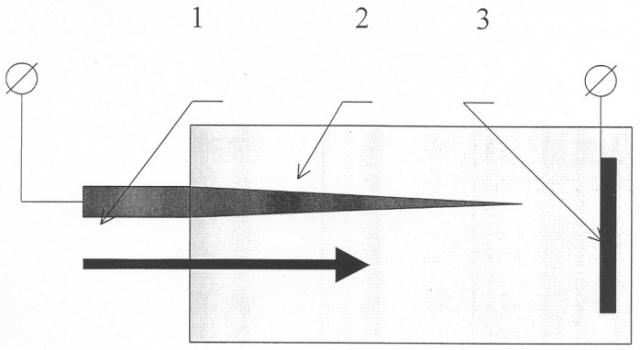

Способ пооперационно осуществляется следующим образом (см. чертеж):

1. Заготовке 1 придают постоянную скорость движения, перпендикулярную к поверхности электролита 2 (возможно в зависимости от свойств электролита и материала заготовки движение вниз, горизонтально или вверх).

2. Прикладывают импульсное (возможны как видеоимпульсы, так и радиоимпульсы) электрическое напряжение между заготовкой и противоположным электродом 3, находящимся в электролите. Амплитуду импульсов выбирают из условия, чтобы происходила электрополировка (а не травление) поверхности. Длительность импульсов и расстояние между ними выбирают из условия, чтобы выполнялось соотношение: Vтравл/Vдвиж=tgα, где: Vтравл - скорость травления (полировки); Vдвиж - скорость движения заготовки; α - угол конусности при вершине микроострия.

3. Ведут процесс до того момента, когда он станет установившимся то есть длина участка заготовки, находящаяся в электролите не будет изменяться с течением времени (сколько вдвигают, столько и растворяется материала).

4. Отключают электрическое напряжение, прекращают движение и очищают полученное микроострие от остатков электролита.

Следует отметить, что по данному способу возможно получение не только единичных микроострий, а также матриц с неограниченным количеством одинаковых параллельных микроострий за одну технологическую операцию. В этом случае необходимо предварительно привести все заготовки в соприкосновение с травителем и произвести предварительное травление для их выравнивания, а затем действовать согласно вышеописанной последовательности операций.

ПРИМЕР: Было произведено изготовление микроострий из вольфрамовой проволоки диаметром 0,1 мм. Использовался электролит: 1-нормальный раствор КОН. Скорость движения (сверху вниз) составляла 5 мм/мин. Применялись радиоимпульсы переменного напряжения с амплитудой 10 В, длительностью 0,2 с и расстоянием между импульсами 0,5 с.

Получены высококачественные микроострия. Брака не было вообще. Все полученные микроострия удалось исследовать с помощью методики атомного зонда (что является, несомненно, наивысшим показателем их совершенства, так как любые другие методики дают неустойчивые результаты). Эксперименты по изготовлению нескольких микроострий за один прием показали, что их длина (высота конуса) отличается менее чем на 1%.

Список использованной литературы

1. Шредник В.Н. (ред.) Ненакаливаемые катоды. М.: Сов. Радио, 1974, 185 с.

2. Суворов А.Л. Автоионная микроскопия. М.: Энергоатомиздат, 1982, 167 с.

3. Миллер И. Масс-анализ в автоионной микроскопии. М.: Мир, 1993, 230 с.

4. Beckey H.D. Principles of field ionization and field desorption mass-spectrometry (Pergamon, Oxford, 1977) 345 p.

5. Tonomura A. Electron holography Springer, Heidelberg, 1993, 546 р.

6. Эдельман B.C. ПТЭ, 1989, №5, с.25-49.

7. Веркин Б.И. Природа, 1983, №10, с.18-27.

8. Бейтман Дж. Атомная техника за рубежом. 1986, №6, с.29-34.

9. Nicolaescu D. Appl. Surf. Sci. 1995, v.87/88, p.61-68.

10. Tatsuo I., Kap-Soon C. Appl. Surf. Sci. 1995, v.87/88, p.31-36.

11. Мюллер Э., Цонь Т. Автоионная микроскопия М.: Металлургия, 1972, 360 с.

12. Зайцев С.В., Карпов А.В. Автоматизированная установка для изготовления микроострий повторяемой формы. Приборы и техника эксперимента. 2000, №4, с.144-147.

Способ изготовления микроострий, предусматривающий электролитическое полирование поверхности проволочной заготовки, отличающийся тем, что в процессе электролитического полирования заготовку вдвигают (погружают) в электролит поступательно с постоянной скоростью, причем скорость вдвигания заготовки в электролит, длительность импульсов прикладываемого электрического напряжения и расстояние между импульсами выбирают таким образом, чтобы выполнялось соотношение

Vтравл/Vдвиж=tgα,

где Vтравл - скорость травления (полирования); Vдвиж - скорость движения заготовки; α - требуемый угол конусности при вершине микроострия.