Статор винтовой героторной гидравлической машины

Иллюстрации

Показать всеИзобретение относится к героторным механизмам винтовых забойных двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также винтовым гидромоторам и гидронасосам общего назначения. Статор содержит полый корпус, трубчатую оболочку с внутренними и наружными винтовыми зубьями, расположенную внутри полого корпуса и контактирующую наружными винтовыми зубьями с внутренней поверхностью полого корпуса, обкладку из эластомера, расположенную внутри трубчатой оболочки и скрепленную с ее внутренними винтовыми зубьями, а также винтовые демпферы из эластомера, расположенные во впадинах наружных винтовых зубьев трубчатой оболочки и скрепленные с внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев трубчатой оболочки. Между внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев по краям трубчатой оболочки установлены ролики, скрепленные с внутренней поверхностью полого корпуса. Каждый ролик контактирует с впадиной наружных винтовых зубьев трубчатой оболочки и разделяет край винтового демпфера пополам. Длина каждого ролика равна, по меньшей мере, шагу винтовых зубьев трубчатой оболочки. Число роликов с каждого края трубчатой оболочки равно числу наружных винтовых зубьев трубчатой оболочки. Обеспечивает повышение энергетических характеристик, надежности и ресурса двигателя, максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимую осевую нагрузку, а также снижение темпа падения частоты вращения ротора при увеличении крутящего момента на долоте. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к героторным механизмам винтовых забойных двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также винтовым гидромоторам и гидронасосам общего назначения.

Известен статор насоса или двигателя для подачи жидкости за счет вращения ротора или для вращения ротора от насосной подачи жидкости, содержащий корпус с внутренней поверхностью, выполненной с внутренними винтовыми зубьями, закрепленные в корпусе охватываемую и охватывающую обкладки из эластомера, при этом охватываемая обкладка выполнена с внутренними винтовыми зубьями, предназначенными для размещения ротора, имеющего наружную поверхность с винтовыми зубьями, охватывающая обкладка скреплена с охватываемой обкладкой и с внутренней поверхностью корпуса, а число зубьев ротора на единицу меньше числа зубьев корпуса [US 6881045 В2, Apr.19, 2005].

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, развиваемой мощности и крутящего момента в двигателе вследствие низкой прочности корпуса статора и разрушения обкладки из эластомера при изгибах и кручении корпуса при осевой нагрузке на долото и ударных воздействиях от ясов в составе изогнутой колонны бурильных труб в горизонтальных скважинах, например при прохождении через радиусные участки ствола скважины при горизонтальном бурении, что объясняется тем, что он выполнен составным: из корпуса - гладкой трубы 10, охватываемой 84 и охватывающей 81 обкладок из эластомера, выполненных в форме геликоида.

Эластомерную охватываемую обкладку 84 (постоянной толщины) выполняют из материала, например, Ultra-Flex 114, а охватывающую обкладку 81 с внутренними винтовыми многозаходными зубьями выполняют из более твердого и прочного материала.

Использование известного статора в винтовом забойном двигателе не обеспечивает существенных преимуществ, например максимального темпа набора кривизны, вследствие разрушения корпуса 10, например, при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлических и гидромеханических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

Недостатки известного статора для двигателя объясняются циклическим нагружением винтовых зубьев, выполненных из эластомеров 81, 84 разной сдвиговой прочности, твердости и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала зубьев, нарушению натяга в рабочей паре, отслоению обкладки 81 от корпуса 10, а также к расслоению между обкладками 81, 84 вследствие ухудшения отвода внутреннего тепла из обкладки 84 сквозь слой материала 81, через стенки корпуса 10 к буровому раствору затрубного пространства.

Известен механизм, имеющий наружный трубчатый элемент (1), внутренний трубчатый элемент (2), который расположен внутри наружного трубчатого элемента (1), перемещается по оси наружного трубчатого элемента (1) и фиксируется по оси в нужном положении относительно наружного трубчатого элемента (1) и который имеет внутреннюю поверхность, внутреннюю обкладку (3) из эластомера, жестко соединенную с внутренней поверхностью; обкладку (3), которая имеет внутреннюю винтовую поверхность, а также винтовой ротор (5), который свободно вращается внутри внутреннего трубчатого элемента (2), при этом внутренний трубчатый элемент (2), толщина стенки которого меньше толщины стенки наружного трубчатого элемента (1) и который имеет два противоположных торца, и как минимум один из противоположных торцов герметично закрыты относительно внутренней стенки наружного трубчатого элемента (1), а также наружный трубчатый элемент (1), который имеет стопорные приспособления на внутренней стенке для фиксации внутреннего трубчатого элемента (2) в нужном положении, стопорные приспособления, выбранные из группы, состоящей из ограничителей, запирающих элементов и направленных внутрь радиальных защелок, а также внутренний трубчатый элемент (2), который имеет направленные наружу радиальные выступы (2′), где направленные внутрь радиальные защелки (9) соприкасаются с двумя прилегающими выступами (2′) [US 6293358 B1, Sep.25, 2001].

Недостатком известного механизма является неполное использование возможности повышения надежности и ресурса, развиваемой мощности и крутящего момента в винтовом забойном двигателе вследствие низкой прочности корпуса статора и разрушения обкладки из эластомера при изгибах и кручении корпуса.

В известном механизме нарушается герметичность корпуса 1 в местах установки винтов 9 при использовании корпуса 1 в винтовом забойном двигателе для бурения наклонно направленных и горизонтальных скважин, что не обеспечивает существенных преимуществ, например максимального темпа набора кривизны, и объясняется разрушением корпуса 1 при изгибах и кручении при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлических и гидромеханических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен корпус 1 для двигателя.

Известен статор для забойного двигателя, содержащий полый корпус, трубчатую оболочку с внутренними и наружными винтовыми зубьями, которая расположена внутри полого корпуса, обкладку из эластомера, которая расположена внутри трубчатой оболочки и скреплена с ее внутренними винтовыми зубьями, а также трубчатые хвостовики, расположенные по краям трубчатой оболочки и полого корпуса, при этом края трубчатой оболочки, полого корпуса и трубчатого хвостовика скреплены кольцевыми сварными швами, а стенки трубчатой оболочки и полого корпуса скреплены методом сварки [WO 01/44615 А2, 21 June 2001].

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, развиваемой мощности и крутящего момента в винтовом забойном двигателе вследствие низкой прочности корпуса статора и разрушения обкладки из эластомера при изгибах и кручении корпуса.

Недостатки известного статора для забойного двигателя объясняются низкой прочностью корпуса, а также нарушением герметичности корпуса в местах крепления стенки трубчатой оболочки и полого корпуса (точечной электронной дуговой сваркой) при прохождении через радиусные участки ствола скважины при горизонтальном бурении, что не обеспечивает существенных преимуществ, например максимального темпа набора кривизны.

Низкая прочность статора, а также нарушение его герметичности объясняются низкой усталостной выносливостью и разрушением мест точечной сварки стенки трубчатой оболочки и полого корпуса вследствие изгибов и крутильных колебаний, действующих на корпус при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлических и гидромеханических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для забойного двигателя.

Известна секция статора винтовой героторной гидравлической машины, содержащая полый корпус, трубчатую оболочку с внутренними и наружными винтовыми зубьями, которая расположена внутри полого корпуса, внутреннюю обкладку из эластомера, которая расположена внутри трубчатой оболочки и скреплена с ее внутренними винтовыми зубьями, а также наружную обкладку из эластомера, которая расположена между внутренней поверхностью полого корпуса и наружными винтовыми зубьями трубчатой оболочки и скреплена с внутренней поверхностью полого корпуса и наружными винтовыми зубьями трубчатой оболочки, при этом толщина обкладки из эластомера на боковых сторонах зубьев выполнена асимметричной, а число зубьев ротора на единицу меньше числа зубьев трубчатой оболочки [US 7083401 В2, Aug.1, 2006].

Недостатки известной конструкции объясняются неполным использованием возможности повышения надежности и ресурса, а также энергетических характеристик героторной винтовой гидравлической машины, развиваемой мощности и крутящего момента в двигателе.

Известный статор, при использовании его в винтовом забойном двигателе, не обеспечивает существенных преимуществ, например максимального темпа набора кривизны, вследствие разрушения корпуса при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлических и гидромеханических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

Другим недостатком известной конструкции является неполное использование возможности снижения темпа падения частоты вращения ротора винтового забойного двигателя со шпинделем и долотом при увеличении осевой нагрузки на долото в режиме максимальной мощности при бурении наклонно направленных и горизонтальных скважин.

Недостатки известной секции статора винтовой героторной гидравлической машины объясняются воздействием поперечных (перекашивающих) моментов и крутильных колебаний на края наружной и внутренней обкладок из эластомера, которые работают в напряженных условиях, а также объясняются невозможностью повышения предела прочности и усталостной выносливости эластомера для внутренней обкладки 512 и наружной обкладки 515, показано на фиг.5, например, на основе бутадиен-нитрильных каучуков Ultra-Flex 114.

Известен статор винтовой героторной гидромашины, содержащий полый корпус, установленную в нем статорную гильзу, образующую с полым корпусом изолированную от внешней среды кольцевую полость, в статорной гильзе закреплена обкладка с винтовыми зубьями, выполненная из упругоэластичного материала, например из резины, полый корпус выполнен составным из статорной секции и, по меньшей мере, из двух трубчатых секций, соединенных со статорной гильзой, при этом статорная гильза выполнена в виде трубчатой оболочки с наружными и внутренними винтовыми зубьями, скрепленной каждым краем, например торцом, с двумя краями, например с торцами статорной и трубчатой секции полого корпуса, при помощи кольцевого сварного шва, упругоэластичная обкладка выполнена с наружной винтовой поверхностью и скреплена с внутренними винтовыми зубьями трубчатой оболочки, толщина Δвыс упругоэластичной обкладки вдоль выступов винтовых зубьев и толщина Δвп упругоэластичной обкладки вдоль впадин винтовых зубьев связаны соотношением: Δвыс=(1,05...1,35)Δвп, а толщина Δто трубчатой оболочки составляет (0,41...0,61)h, где h - радиальная высота винтовых зубьев в обкладке из упругоэластичного материала, при этом кольцевая полость между наружными винтовыми зубьями трубчатой оболочки и статорной секцией полого корпуса заполнена твердым и (или) упругоэластичным материалом, и (или) жидкостью, и (или) газом [RU 2283442 С1, 2006.09.10].

Недостатки известного статора для винтового забойного двигателя объясняются нарушением прочности и/или герметичности корпуса (в местах крепления кольцевыми сварными швами стенки трубчатой оболочки и полого корпуса) при прохождении через радиусные участки ствола скважины при горизонтальном бурении, что не обеспечивает существенных преимуществ, например максимального темпа набора кривизны, с использованием в колонне бурильных труб гидравлических и гидромеханических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

Диапазон используемых в России винтовых забойных двигателей составляет, например, от двигателя Д-55 до двигателя Д-240, а диапазон момента силы на выходном валу в режиме максимальной мощности составляет от 0,2...0,34 до 10...14 кН.м. При этом максимальный перепад давления (межвитковый, на зубьях статора) в режиме максимальной мощности, например, на зубьях двигателя ДР-95 составляет 9...14 МПа [Строительство нефтяных и газовых скважин на суше и на море, 9/2003, с.8].

Наиболее близким к заявляемой конструкции является композитный статор для винтового забойного двигателя, содержащий полый корпус, установленную в нем статорную гильзу с внутренними винтовыми зубьями, а также закрепленную в статорной гильзе обкладку с внутренними винтовыми зубьями, выполненную из эластомера, при этом между внутренней поверхностью полого корпуса 14 и впадинами наружных винтовых зубьев статорной гильзы 16 размещены винтовые демпферы 18 из эластомера [US 5171138 A, Dec.15, 1992].

В известной конструкции статорная гильза 16 выполнена в виде штампованной металлической трубчатой оболочки с внутренними и наружными винтовыми многозаходными зубьями (или с внутренней и наружной поверхностью, выполненной в форме геликоида), а закреплена в полом корпусе 14 может быть без сварки, например, методом заливки и вулканизации винтовых демпферов 18 из резины между внутренней поверхностью полого корпуса 14 и впадинами наружных винтовых зубьев статорной гильзы 16.

Одним из существенных факторов, определяющих нагрузки в обкладке 24 и в винтовых демпферах 18 из эластомера, оказывающих влияние на стойкость и эффективность работы долота, является возможность воспринимать реактивные крутящие моменты от вращающейся роторной компоновки бурильной колонны обкладкой и винтовыми демпферами из эластомера, а также интенсивные поперечные колебания, обусловленные отличиями конструкции винтовых забойных двигателей от других типов забойных двигателей, например турбобуров.

Недостатком известной конструкции является неполное использование возможности повышении надежности и ресурса, развиваемой мощности и крутящего момента в винтовом забойном двигателе за счет передачи большего момента силы на роторном валу двигателя, а также демпфирования крутильных и поперечных колебаний трубчатой оболочки с внутренней обкладкой из эластомера в полом корпусе двигателя.

Другим недостатком известной конструкции является неполное использование возможности снижения темпа падения частоты вращения ротора забойного двигателя со шпинделем и долотом при увеличении осевой нагрузки на долото в режиме максимальной мощности при бурении наклонно направленных и горизонтальных скважин.

Недостатки известной конструкции объясняются невозможностью повышения предела прочности и усталостной выносливости эластомеров для обкладки 24 и винтовых демпферов 18, например, из резины ИРП-1226-5 на основе бутадиен-нитрильных каучуков (Россия) или Ultra-Flex 114 (USA), a также предела адгезионной прочности крепления винтовых демпферов 18 из эластомера с трубчатой оболочкой 16 и внутренней поверхностью полого корпуса (остова) 14, а также из-за разрушения винтовых демпферов 18 при изгибах и кручении корпуса, по существу, при осевой нагрузке на долото и ударных воздействиях от ясов в составе изогнутой колонны бурильных труб при прохождении через радиусные участки ствола скважины при горизонтальном бурении.

Техническая задача, на решение которой направлено изобретение, заключается в повышении надежности и ресурса, развиваемой мощности и крутящего момента в двигателе, а также допустимой осевой нагрузки на долото за счет передачи большего момента силы на роторном валу двигателя или насоса при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности, а также демпфирования крутильных и поперечных колебаний трубчатой оболочки с внутренней обкладкой из эластомера в полом корпусе двигателя роликами, которые установлены по краям трубчатой оболочки между впадинами наружных винтовых зубьев трубчатой оболочки и внутренней поверхностью полого корпуса, скреплены с внутренней поверхностью полого корпуса, а каждый ролик контактирует с впадиной наружных винтовых зубьев трубчатой оболочки и разделяет край винтового демпфера пополам.

Другой технической задачей является снижение темпа падения частоты вращения ротора забойного двигателя со шпинделем и долотом при увеличении крутящего момента на долоте за счет максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Сущность технического решения заключается в том, что в статоре винтовой героторной гидравлической машины, содержащем полый корпус, трубчатую оболочку с внутренними и наружными винтовыми зубьями, которая расположена внутри полого корпуса и контактирует наружными винтовыми зубьями с внутренней поверхностью полого корпуса, обкладку из эластомера, которая расположена внутри трубчатой оболочки и скреплена с ее внутренними винтовыми зубьями, а также винтовые демпферы из эластомера, которые расположены во впадинах наружных винтовых зубьев трубчатой оболочки и скреплены с внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев трубчатой оболочки, согласно изобретению между внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев по краям трубчатой оболочки установлены ролики, которые скреплены с внутренней поверхностью полого корпуса, например, способом сварки, при этом каждый ролик контактирует с впадиной наружных винтовых зубьев трубчатой оболочки и разделяет край винтового демпфера пополам, длина каждого ролика равна, по меньшей мере, шагу винтовых зубьев трубчатой оболочки, а число роликов с каждого края трубчатой оболочки равно числу наружных винтовых зубьев трубчатой оболочки.

Максимальная толщина обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, вдоль впадин винтовых зубьев, расположенных на максимальном радиальном удалении, равна половине высоты внутренних винтовых зубьев обкладки из эластомера.

Твердость обкладки из эластомера, например из резины, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, составляет 68...73 ед. Шор А, при этом твердость винтовых демпферов из эластомера, каждый из которых скреплен с впадиной наружных винтовых зубьев трубчатой оболочки, роликами и внутренней поверхностью полого корпуса, составляет 1,314...1,618 от твердости обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки.

Анализ причин уменьшения надежности и ресурса винтовых забойных двигателей показывает, что основной причиной дефектов (отказа) является отслоение эластомера и разрушение зуба статора. Первый дефект обусловлен плохим качеством приклейки и является, в большинстве случаев, производственным.

При этом в известной конструкции статора первый и второй дефекты является следствием циклического нагружения эластомера и трубчатой оболочки и зависят от режимов и условий эксплуатации. Развитию этих дефектов способствуют высокие рабочие перепады давления, внутреннее выделение тепла в материале обкладки статора, торможение рабочей пары при работе, высокий натяг в рабочей паре. Увеличение длины секции рабочих пар позволяет значительно снизить уровень контактных нагрузок в зацеплении рабочей пары и предотвратить преждевременное разрушение эластомерной обкладки статора. Одновременно повышаются энергетические характеристики двигателя, надежность и ресурс. Однако увеличение длины рабочих пар ротор - статор ухудшает "проходимость" компоновки низа бурильной колонны при прохождении через радиусные участки ствола скважины при горизонтальном бурении.

В заявляемой конструкции за счет того, что между внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев по краям трубчатой оболочки установлены ролики, которые скреплены с внутренней поверхностью полого корпуса, например, способом сварки, при этом каждый ролик контактирует с впадиной наружных винтовых зубьев трубчатой оболочки и разделяет край винтового демпфера пополам, длина каждого ролика равна, по меньшей мере, шагу винтовых зубьев трубчатой оболочки, а число роликов с каждого края трубчатой оболочки равно числу наружных винтовых зубьев трубчатой оболочки, обеспечивается повышение надежности и ресурса, развиваемой мощности и крутящего момента в двигателе за счет передачи большего момента силы на выходном валу двигателя, а также демпфирования крутильных и поперечных колебаний трубчатой оболочки с обкладкой из эластомера в полом корпусе двигателя роликами, которые скреплены с внутренней поверхностью полого корпуса.

При использовании заявляемой конструкции в забойном двигателе снижаются гидромеханические потери за счет равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления и снижения контактных нагрузок в зоне максимальных скоростей скольжения.

При этом повышается надежность и ресурс, мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка, а также обеспечивается снижение темпа падения частоты вращения ротора забойного двигателя со шпинделем и долотом при увеличении крутящего момента на долоте за счет повышения усталостной выносливости эластомерной обкладки и обеспечения максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Надежность заявляемого статора для винтового героторного гидравлического двигателя обеспечивается за счет передачи большего момента силы на выходном валу двигателя, а также демпфирования и менее напряженных условий работы внутренней обкладки из эластомера, например из резины ИРП 1226-5: при наличии в рабочей паре между ротором и внутренней обкладкой из эластомера трубчатой оболочки необходимого натяга контактное давление составляет 2,2...2,8 МПа, скорость скольжения составляет 0,5...2,3 м/с, при этом гидростатическое давление может достигать 50 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 14...18 кН.м (для двигателя максимального типоразмера диаметром 240 мм).

Это объясняется тем, что винтовые поверхности в зонах контакта каждого ролика с соответствующей впадиной наружных винтовых зубьев трубчатой оболочки в поперечном сечении выполнены с одним знаком кривизны, а передача большего момента силы на выходном валу в режиме максимальной мощности через ролики, которые скреплены с внутренней поверхностью полого корпуса, осуществляется путем тангенциального заклинивания роликов впадинами зубьев по краям трубчатой оболочки, в пределах упругой деформации обкладки, демпферов и трубчатой оболочки.

За счет того, что максимальная толщина обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, вдоль впадин винтовых зубьев, расположенных на максимальном радиальном удалении, равна половине высоты внутренних винтовых зубьев обкладки из эластомера, улучшается отвод внутреннего тепла из обкладки, расположенной внутри трубчатой оболочки, через трубчатую оболочку, винтовые ролики и полый корпус к потоку бурового раствора затрубного пространства, который направлен от забоя (от долота) к устью скважины, обеспечивается максимальный перепад давления (межвитковый, на зубьях статора) в режиме максимальной мощности, а также повышается усталостная выносливость эластомерной обкладки.

За счет того, что твердость обкладки из эластомера, например из резины, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, составляет 68...73 ед. Шор А, при этом твердость винтовых демпферов из эластомера, каждый из которых скреплен с впадиной наружных винтовых зубьев трубчатой оболочки, роликами и внутренней поверхностью полого корпуса, составляет 1,314...1,618 от твердости обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, обеспечивается повышенная усталостная выносливость, повышенная стойкость: абразивная и в среде нефтепродуктов, а также высокая упругость, эластичность и надежность уплотнения рабочей пары ротор-обкладка статора в режиме максимальной мощности.

Ниже представлен лучший вариант конструкции статора винтового героторного гидравлического (забойного) двигателя для бурения нефтяных скважин.

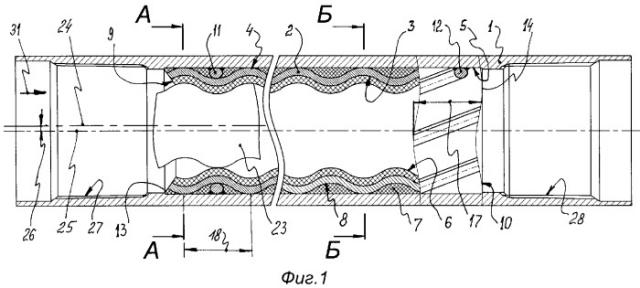

На фиг.1 показан продольный разрез статора винтового героторного двигателя, условно показан ротор внутри обкладки из эластомера.

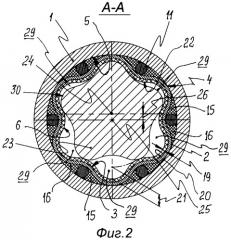

На фиг.2 показан разрез А-А на фиг.1 поперек статора и ротора героторного двигателя на краю трубчатой оболочки, отношение чисел зубьев ротор-обкладка равно 5/6, второй край аналогичен разрезу А-А.

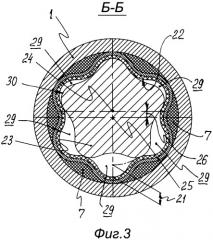

На фиг.3 показан разрез Б-Б на фиг.1 поперек средней части статора и ротора героторного двигателя.

Статор винтового героторного гидравлического двигателя для вращения ротора от насосной подачи жидкости содержит полый корпус 1, трубчатую оболочку 2 с внутренними винтовыми зубьями 3 и наружными винтовыми зубьями 4, которая расположена внутри полого корпуса 1 и контактирует наружными винтовыми зубьями 4 с внутренней поверхностью 5 полого корпуса 1, обкладку 6 из эластомера, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3, а также винтовые демпферы 7 из эластомера, которые расположены во впадинах 8 наружных винтовых зубьев 4 трубчатой оболочки 2 и скреплены с внутренней поверхностью 5 полого корпуса 1 и впадинами 8 наружных винтовых зубьев 4 трубчатой оболочки 2, показано на фиг.1, 2, 3.

Между внутренней поверхностью 5 полого корпуса 1 и впадинами 8 наружных винтовых зубьев 4 по краям 9 и 10 трубчатой оболочки 2 установлены ролики 11 и, соответственно, 12, которые скреплены с внутренней поверхностью 5 полого корпуса 1, например, способом сварки, при этом каждый ролик 11, 12 контактирует с впадиной 8 наружных винтовых зубьев 4 трубчатой оболочки 2 и разделяет край 13 и, соответственно, 14 винтового демпфера 7 пополам, например, на части 15 и 16, при этом длина 17 каждого ролика 11, 12 равна, по меньшей мере, шагу 18 винтовых (многозаходных) зубьев 4 трубчатой оболочки 2, а число роликов 11 и 12 с каждого края 9 и 10 трубчатой оболочки 2 равно числу наружных винтовых зубьев 4 трубчатой оболочки 2 или числу впадин 8 между наружными винтовыми зубьями 4 трубчатой оболочки 2, показано на фиг.1, 2, 3.

Максимальная толщина 19 обкладки 6 из эластомера, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3, вдоль впадин 20 обкладки 6 из эластомера, расположенных на максимальном радиальном удалении, равна половине высоты 21 внутренних винтовых зубьев 22 обкладки 6 из эластомера, показано на фиг.2, 3.

Твердость обкладки 6 из эластомера, например из резины ИРП 1226-5, которая скреплена с внутренними винтовыми зубьями 3 трубчатой оболочки 2, составляет 68...73 ед. Шор А.

Твердость винтовых демпферов 7 из эластомера, например из резины ИРП 1226-5, каждый из которых скреплен с впадиной 8 наружных винтовых зубьев 4 трубчатой оболочки 2, роликами 11, 12 и внутренней поверхностью 5 полого корпуса 1, составляет 1,314...1,618 от твердости обкладки 6 из эластомера, которая скреплена с внутренними винтовыми зубьями 3 трубчатой оболочки 2.

Статор предназначен для винтового забойного двигателя, где поз.23 - ротор, поз.24 - центральная продольная ось ротора 23, поз.25 - центральная продольная ось полого корпуса 1, поз.26 - величина эксцентриситета ротора 23, установленного во внутренних винтовых зубьях 22 обкладки 6 из эластомера, например из резины, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3, а каждая из концевых частей полого корпуса 1 выполнена с внутренней трубной конической резьбой 27, 28, показано на фиг.1, 2, 3.

Кроме того, на фиг.2, 3 показано: поз.29 - многозаходные винтовые камеры между винтовыми зубьями 30 ротора 23 и внутренними винтовыми зубьями 22 обкладки 6 из эластомера; на фиг.1 показано: поз.31 - направление потока бурового раствора.

Конструкция статора при ее использовании в винтовом забойном двигателе работает следующим образом: поток бурового раствора 31 под давлением, например, 25...35 МПа по колонне бурильных труб подается в многозаходные винтовые камеры 29 между винтовыми зубьями 30 ротора 23 и винтовыми зубьями 22 обкладки 6 из эластомера и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 23 внутри винтовых зубьев 22 обкладки 6 из эластомера, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3, показано на фиг.1, 2, 3.

Трубчатая оболочка 2 с внутренними винтовыми зубьями 3 и наружными винтовыми зубьями 4, которая расположена внутри полого корпуса 1 и контактирует наружными винтовыми зубьями 4 с внутренней поверхностью 5 полого корпуса 1, обкладка 6 из эластомера, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3, а также винтовые демпферы 7 из эластомера, которые расположены во впадинах 8 наружных винтовых зубьев 4 трубчатой оболочки 2 и скреплены с внутренней поверхностью 5 полого корпуса 1 и впадинами 8 наружных винтовых зубьев 4 трубчатой оболочки 2, подвергаются сложной деформации, изгибу и кручению при планетарно-роторном вращении ротора 23 внутри зубьев 22 обкладки 6 из эластомера, которая расположена внутри трубчатой оболочки 2 и скреплена с ее внутренними винтовыми зубьями 3.

Многозаходные винтовые камеры 29 между винтовыми зубьями 30 ротора 23 и винтовыми зубьями 22 обкладки 6 из эластомера имеют переменный объем и периодически перемещаются по потоку 31 бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

В заявляемой конструкции за счет того, что между внутренней поверхностью 5 полого корпуса 1 и впадинами 8 наружных винтовых зубьев 4 по краям 9 и 10 трубчатой оболочки 2 установлены ролики 11 и, соответственно, 12, которые скреплены с внутренней поверхностью 5 полого корпуса 1, например, способом сварки, при этом каждый ролик 11, 12 контактирует с впадиной 8 наружных винтовых зубьев 4 трубчатой оболочки 2 и разделяет край 13 и, соответственно, 14 винтового демпфера 7 пополам, например, на части 15 и 16, при этом длина 17 каждого ролика 11, 12 равна, по меньшей мере, шагу 18 винтовых зубьев 4 трубчатой оболочки 2, а число роликов 11 и 12 с каждого края 9 и 10 трубчатой оболочки 2 равно числу наружных винтовых зубьев 4 трубчатой оболочки 2 или числу впадин 8 между наружными винтовыми зубьями 4 трубчатой оболочки 2, повышается надежность и ресурс, развиваемая мощность и крутящий момент в двигателе, передаваемый ротором 23, за счет передачи большего момента силы на выходном валу двигателя, а также демпфирования крутильных и поперечных колебаний трубчатой оболочки 2 с обкладкой 6 из эластомера в полом корпусе 1 двигателя роликами 11, 12, которые скреплены с внутренней поверхностью 5 полого корпуса 1, при этом гидростатическое давление может достигать 50 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 14...18 кН.м (для двигателя диаметром 240 мм).

Изобретение повышает энергетические характеристики, надежность и ресурс винтового забойного двигателя с использованием заявляемого статора, повышает максимальную мощность, момент силы на выходном валу в режиме максимальной мощности и допустимую осевую нагрузку, а также снижает темп падения частоты вращения ротора забойного двигателя со шпинделем и долотом при увеличении крутящего момента на долоте.

1. Статор винтовой героторной гидравлической машины, содержащий полый корпус, трубчатую оболочку с внутренними и наружными винтовыми зубьями, которая расположена внутри полого корпуса и контактирует наружными винтовыми зубьями с внутренней поверхностью полого корпуса, обкладку из эластомера, которая расположена внутри трубчатой оболочки и скреплена с ее внутренними винтовыми зубьями, а также винтовые демпферы из эластомера, которые расположены во впадинах наружных винтовых зубьев трубчатой оболочки и скреплены с внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев трубчатой оболочки, отличающийся тем, что между внутренней поверхностью полого корпуса и впадинами наружных винтовых зубьев по краям трубчатой оболочки установлены ролики, которые скреплены с внутренней поверхностью полого корпуса, например, способом сварки, при этом каждый ролик контактирует с впадиной наружных винтовых зубьев трубчатой оболочки и разделяет край винтового демпфера пополам, длина каждого ролика равна, по меньшей мере, шагу винтовых зубьев трубчатой оболочки, а число роликов с каждого края трубчатой оболочки равно числу наружных винтовых зубьев трубчатой оболочки.

2. Статор винтовой героторной гидравлической машины по п.1, отличающийся тем, что максимальная толщина обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, вдоль впадин винтовых зубьев, расположенных на максимальном радиальном удалении, равна половине высоты внутренних винтовых зубьев обкладки из эластомера.

3. Статор винтовой героторной гидравлической машины по п.1, отличающийся тем, что твердость обкладки из эластомера, например из резины, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки, составляет 68-73 ед. Шор А.

4. Статор винтовой героторной гидравлической машины по п.1, отличающийся тем, что твердость винтовых демпферов из эластомера, каждый из которых скреплен с впадиной наружных винтовых зубьев трубчатой оболочки, роликами и внутренней поверхностью полого корпуса, составляет 1,314-1,618 от твердости обкладки из эластомера, которая скреплена с внутренними винтовыми зубьями трубчатой оболочки.