Способ измерения зазора между измерительным преобразователем и контролируемой поверхностью в динамических режимах

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Технический результат: повышение точности измерений зазоров между измерительным преобразователем и контролируемой поверхностью элементов машин и механизмов в динамических режимах работы, сокращение числа манипуляций в процессе измерений и уменьшение времени их проведения. Сущность: выполняют опорное измерение. Изменяют зазор на величину не менее образцовой. Осуществляют дополнительное измерение зазора и корректировку значений измеряемых зазоров с учетом результатов опорного и дополнительного измерений, а также величины образцового изменения зазора. При этом результаты опорного и дополнительного измерений зазоров определяют как средние значения ряда последовательных измерений с заданной точностью приближения к предельному значению. Минимальную величину образцового изменения зазора находят на основе погрешности определения результатов опорного и дополнительного измерений, допустимой точности измерений зазоров, погрешности изменения зазора на образцовую величину, а также значения зазора, подвергаемого коррекции. 9 ил.

Реферат

Изобретение относится к машиностроению, а именно к области создания средств и методов бесконтактного измерения зазоров между базовой и контролируемой поверхностями, которые в дальнейшем используются для определения эксцентриситета, неровности, геометрических размеров и перемещений деталей машин и механизмов.

Известны способы измерения зазоров между измерительным преобразователем и контролируемой поверхностью с помощью измерительных устройств для бесконтактного контроля механического состояния деталей машин на основе, например, преобразователей емкостного и вихретокового типов (Харламов В.В. Методы и средства диагностирования технического состояния коллекторно-щеточного узла тяговых электродвигателей и других коллекторных машин постоянного тока: Монография, Омский гос. ун-т путей сообщения. Омск, 2002, 233 с.). На результаты измерений данными устройствами при используемых методах измерений, как правило, оказывают влияние различного рода внешние факторы, например, удельное электрическое сопротивление контролируемых поверхностей, скорость относительного перемещения измерительного преобразователя и контролируемой поверхности, а также их взаимное расположение и др.

Известен способ измерения зазора между измерительным преобразователем и контролируемой поверхностью (с целью оценки профилей коллекторов и механического состояния роторов электрических машин) путем динамической градуировки измерительного устройства с помощью образцовой медной пластины заданной высоты, наклеенной на одну из пластин коллектора (Герасимов В.Г. и др. Методы и приборы электромагнитного контроля промышленных изделий. - М.: Энергоатомиздат, 1983, стр.200). Данный способ предполагает вмешательство в объект измерения (наклеивание образцовой пластины) и, кроме того, не гарантирует необходимую точность градуировки для остальных пластин коллектора, т.к. они могут иметь различное удельное электрическое сопротивление поверхностного слоя вследствие особенностей механической обработки поверхности коллектора, разную температуру и т.п., что непосредственно влияет на результаты измерений вихретоковым преобразователем.

Известен способ измерения толщины плакировки и зазора между измерительным преобразователем вихретокового типа и контролируемой поверхностью с итерационно-тестовой коррекцией погрешности (Герасимов В.Г. и др. Методы и приборы электромагнитного контроля промышленных изделий. - М.: Энергоатомиздат, 1983, стр.256-258).

Сущность данного способа состоит в выполнении опорного измерения при начальном значении зазора между измерительным преобразователем измерительного устройства и контролируемой областью объекта контроля, запоминании результата измерения, последующем изменении зазора в сторону его увеличения на фиксированную образцовую величину путем размещения между измерительным преобразователем и контролируемой областью объекта (без воздушных зазоров) специального элемента с заранее измеренной эталонной толщиной, выполнении дополнительного измерения при увеличенном зазоре, запоминании результата дополнительного измерения, вычислении расчетных значений толщины плакировки (X1n, Х2n) на основе результатов опорного и дополнительного измерений и принятой величине начального зазора, вычислении погрешности расчета толщины плакировки и ее сравнение с заданной погрешностью, вычислении уточненного параметра зазора (εn+1=εn+k(X1n-Х2n), где k - коэффициент итерации), повторении циклов вычислений с уточненными параметрами зазора до момента, когда погрешность расчета толщины плакировки будет меньше заданной погрешности, определении соответствующих последнему итерационному циклу расчетных значений толщины плакировки и зазора между измерительным преобразователем и контролируемой поверхностью объекта контроля.

Недостатком рассматриваемого способа является то, что определение откорректированных значений измеряемых параметров осуществляется с использованием итерационного метода, что увеличивает время расчета и, соответственно, время определения измеряемого параметра. Измерение зазора в данном способе носит вспомогательный характер и служит для уточнения расчетов толщины плакированных покрытий деталей машин.

Изменение зазора в данном способе осуществляют лишь в сторону его увеличения путем размещения между измерительным преобразователем и контролируемой областью объекта специального элемента эталонной толщины (без воздушных зазоров), что сужает область применения указанного способа в промышленности (наряду с увеличенным временем определения измеряемого параметра). Так, например, измерение зазора между измерительным преобразователем и подвижным объектом при данном способе становится невозможным.

Кроме того, в рассмотренном способе не регламентирована величина образцового увеличения зазора в зависимости от точности выполнения данного перемещения и результата опорного измерения, что может существенно снизить точность итоговых результатов измерений.

Известен также способ измерения зазора между измерительным преобразователем и контролируемой поверхностью (варианты) по патенту №2234054 (10.08.2004, Бюл. №22), который выбран в качестве прототипа предлагаемого изобретения.

Данный способ по первому варианту включает выполнение опорного измерения зазора между измерительным преобразователем и контролируемой поверхностью, увеличение зазора на образцовую величину δо, выполнение дополнительного измерения увеличенного зазора, определение значений измеряемых зазоров с учетом результатов опорного и дополнительного измерений, а также образцовой величины зазора. Указанное увеличение зазора производят до выполнения условия:

где yo, yд - результаты опорного и дополнительного измерений зазоров, м;

Δ - максимальная погрешность увеличения зазора на образцовую величину, м;

Δх - допустимая погрешность измерений зазора, обусловленная неточностью увеличения зазора на образцовую величину, м,

затем измеряют образцовую величину увеличения зазора как перемещение измерительного преобразователя и контролируемой поверхности относительно друг друга, производят последующие измерения зазора при его изменении вследствие перемещений контролируемой поверхности, определяют значение зазора в соответствии с выражением:

xpi=yi/а,

где - параметр градуировочной характеристики;

δо - образцовая величина увеличения зазора, м;

yi - результат i-го измерения зазора, м.

Данный способ по второму варианту включает выполнение опорного измерения зазора между измерительным преобразователем и контролируемой поверхностью, уменьшение зазора на образцовую величину δо, выполнение дополнительного измерения уменьшенного зазора, определение значений измеряемых зазоров с учетом результатов опорного и дополнительного измерений, а также образцовой величины зазора. Указанное уменьшение зазора производят до выполнения условия:

где yo, yд - результаты опорного и дополнительного измерений зазора, м;

Δ - максимальная погрешность уменьшения зазора на образцовую величину, м;

Δx - допустимая погрешность измерений зазора, обусловленная неточностью уменьшения зазора на образцовую величину, м,

затем измеряют образцовую величину уменьшения зазора как перемещение измерительного преобразователя и контролируемой поверхности относительно друг друга, производят последующие измерения зазора при его изменении вследствие перемещений контролируемой поверхности, определяют значение зазора в соответствии с выражением:

xpi=yi/а,

где - параметр градуировочной характеристики;

δо - образцовая величина уменьшения зазора, м;

yi - результат i-го измерения зазора, м.

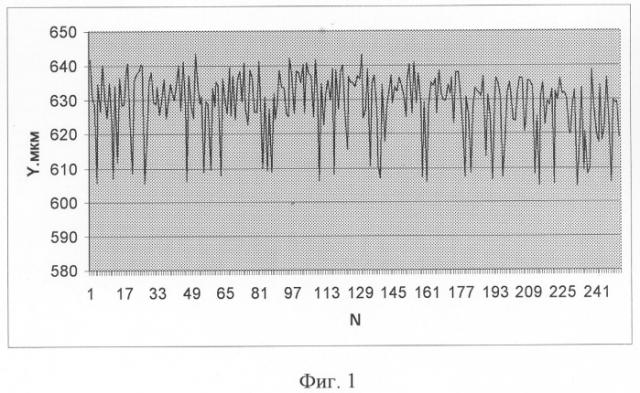

Недостатком рассматриваемых способов является то, что они не учитывают изменение зазора между измерительным преобразователем и контролируемой поверхностью в динамических режимах работы, например, до вращающихся элементов машин вследствие наличия механической неидентичности положения вала в подшипниковых узлах от оборота к обороту. Данная неидентичность обусловлена неточностью изготовления подшипников скольжения или качения, явлениями изнашивания их элементов в процессе эксплуатации, а также вибрационными явлениями различного рода. Изменения зазора между измерительным преобразователем и одним и тем же местом контролируемой поверхности при этом могут достигать десятков мкм, что приводит к существенному расхождению между измеренным и реальным значениями образцовой величины изменения зазора δо, а следовательно к повышению погрешности измерений. Так, например, на фиг.1 представлена экспериментальная зависимость изменения зазора между неподвижным (относительно корпуса электродвигателя) измерительным преобразователем и рабочей поверхностью одной из ламелей коллектора универсального коллекторного двигателя от порядкового номера измерения при постоянной частоте вращения якоря. Из графика видно, что изменение указанного зазора в процессе вращения якоря достигает 35 мкм. Данная вариация величины зазора делает невозможным точное определение параметра градуировочной характеристики и, соответственно, точное измерение зазора по рассматриваемому способу.

Кроме того, величина образцового изменения зазора δo в рассматриваемом способе в начале проведения измерений неизвестна. Поэтому, как правило, требуется выполнить несколько циклов изменения зазора и дополнительного его измерения до выполнения условий

по первому варианту

по второму варианту

Это усложняет процедуру измерения и увеличивает время манипуляций по изменению зазора на образцовую величину.

Задачей изобретения является повышение точности измерений зазоров между измерительным преобразователем и контролируемой поверхностью в динамических режимах работы (до вращающихся или вибрирующих элементов машин и механизмов), сокращение числа манипуляций по изменению зазора на образцовую величину и уменьшение времени их проведения.

Поставленная задача достигается тем, что способ измерения зазора между измерительным преобразователем и контролируемой поверхностью в динамических режимах, включает, также как в прототипе, выполнение опорного измерения указанного зазора, изменение зазора на образцовую величину δo, выполнение дополнительного измерения измененного зазора, определение значений измеряемых зазоров с учетом результатов опорного и дополнительного измерений, а также образцовой величины изменения зазора в соответствии с выражением

xр=y/а,

где - параметр градуировочной характеристики;

yo, yд - результаты опорного и дополнительного измерений зазоров, м;

±δо - образцовая величина изменения зазора в сторону его увеличения либо уменьшения, м;

y - результат измерения зазора, м.

Согласно изобретению вышеуказанные опорное и дополнительное измерения проводят неоднократно в виде серий последовательных измерений, а результаты опорного и дополнительного измерений зазоров определяют как средние значения из результатов последовательных измерений в соответствии с выражениями

где yо,n, yд,n - результаты последовательных измерений с порядковым номером n в сериях опорных и дополнительных измерений, м;

No, Nд - числа последовательных измерений в сериях опорных и дополнительных измерений, обеспечивающие достижение заданной максимальной погрешности определения yo и yд,

причем образцовую величину зазора выбирают из условия

где Δδ - максимальная погрешность увеличения зазора на образцовую величину, м;

- максимальная погрешность определения yo и yд в сериях последовательных измерений, м;

Δх - допустимая погрешность измерений зазора, м;

х - значение зазора, соответствующее результату измерения зазора y, м.

Сущность предлагаемого способа измерения состоит в следующем. При использовании бесконтактного измерительного устройства (например, с вихретоковым преобразователем), градуировочная характеристика которого выполнена линейной (Бромберг Э.М., Куликовский К.Л. Тестовые методы повышения точности измерений. - М.: Энергия, 1978, 176 с.), зависимость выходного параметра от измеряемой величины записывается в виде выражения

где y - выходной параметр измерительного устройства на i-ой градуировочной характеристике, м;

х - измеряемый зазор между измерительным преобразователем измерительного устройства и контролируемой областью объекта контроля, м;

а1i, a2i - параметры i-ой градуировочной характеристики.

При надлежащих установке измерительного преобразователя относительно измеряемого объекта и настройке измерительного устройства может быть принято допущение

Тогда уравнение (1) преобразуется к виду:

Из данного выражения следует, что выходной параметр измерительного устройства пропорционален не только измеряемому зазору х, но и параметру а2i i-ой градуировочной характеристики, являющемуся, по существу, коэффициентом усиления измерительного тракта, который в общем случае зависит от многих параметров, в том числе от внешних воздействий на объект измерения и элементы измерительного устройства.

Поэтому целесообразно осуществлять коррекцию параметра а2i в процессе измерений, что позволяет повышать точность измерений. Это может быть выполнено, например, путем проведения опорного измерения и дополнительного измерения при увеличенном на образцовую величину зазоре. При этом будем иметь систему двух уравнений с одинаковым параметром а2i, поскольку измерения проводятся на одном объекте при идентичных возмущающих воздействиях, влияющих на указанный параметр:

где δо - образцовая величина изменения зазора, м.

Решение системы (4) имеет следующий вид:

Из выражения (5) следует, что расчетное значение зазора не зависит от указанной выше нестабильности параметра а2i. При этом обеспечивается повышение точности измерений. В случае уменьшения зазора на образцовую величину система исходных уравнений записывается аналогично системе (4)

Решение данной системы имеет вид:

Таким образом, выражения (5), (7) обеспечивают достаточно простую корректировку параметра а2i линейной градуировочной характеристики измерительного устройства при любом направлении изменения зазора, что позволяет существенно снизить отрицательное влияние ряда факторов на результат измерения и повысить его точность.

В случае, когда измеряемый зазор нестабилен в процессе измерений, как это продемонстрировано на фиг.1, целесообразно оперировать средними величинами выходных параметров измерительного устройства, которые определяются, соответственно, средними значениями указанного зазора. Данное положение следует из допущения, что отклонения величины зазора между измерительным преобразователем и контролируемой поверхностью вращающихся (либо вибрирующих) элементов машин от его среднего значения являются периодической функцией. В этом случае указанный зазор может быть описан уравнением, которое включает сумму истинного значения зазора и ряда гармонических составляющих. Тогда среднее значение гармонических составляющих зазора стремится к нулю при достаточно большом числе измерений, а среднее значение зазора, соответственно, стремится к его истинному значению.

Например, пусть зазор описывается уравнением

где хи - истинное значение зазора;

ха - амплитуда первой гармоники отклонения зазора от его истинного значения;

ϕ - начальный угол первой гармоники;

ω - угловая частота вращения (или вибрации) элемента машины;

t - текущее время.

Тогда среднее значение зазора за заданное время tз будет равно

где с - постоянная интегрирования.

Анализ выражения (9) показывает, что при tз→∞ имеем xср→xи.

Соответственно среднее значение выходного параметра измерительного устройства yср в этом случае будет стремиться к истинному значению yи (y=х при а2i=1).

Данные выводы справедливы и для любой дискретной сходящейся последовательности, примером которой может служить ряд последовательных измерений на фиг.1. Причем для подобного ряда всегда можно определить количество измерений N, при котором погрешность определения yср не будет превышать заданной максимальной (предельной) величины , т.е. выполняется условие

где - предел числовой последовательности

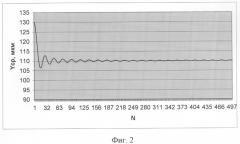

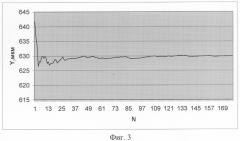

Поведение среднего значения измеряемой величины (измерение производится дискретно во времени) для рассмотренного случая (в уравнении (8) приняты следующие исходные величины параметров: хи=110 мкм; xа=20 мкм; ω=3141 с-1; ϕ=1,57 рад) иллюстрируется графиком на фиг.2, из которого видно, что среднее значение измеряемой величины yср при достаточно большом числе измерений приближается к ее истинному значению yи (yи=хи=110 мкм при а2i=1). Экспериментальные зависимости средних значений зазоров между измерительным преобразователем и ламелями носят аналогичный характер, что иллюстрируется кривой на фиг.3 (зависимость построена для результатов измерений на фиг.1). Существуют различные математические методы и программные продукты для нахождения предела числовой последовательности, представленной на фиг.2, на основе результатов измерений. Например, локальные максимумы (или минимумы) данной последовательности могут быть аппроксимированы логарифмической зависимостью, из которой определяется предел последовательности.

Таким образом, величины опорного и дополнительного измерений целесообразно определять как средние значения из ряда последовательных измерений до момента достижения заданной точности приближения их величин к предельным значениям.

Кроме того, из выражения (3) следует, что точность измерения зазора определяется погрешностью параметра градуировочной характеристики а2i и максимальной величиной измеряемого зазора х. Задавшись требуемой точностью измерения контролируемого зазора и зная величину максимального зазора в конкретной серии измерений (определяется рекомендуемым рабочим зазором в статическом режиме измерений и максимальными отклонениями зазора в динамическом режиме работы контролируемого механизма) можно найти допустимую относительную погрешность параметра а

где - допустимая погрешность параметра а;

Δх - допустимая погрешность измерений зазора, м;

х - значение измеряемого зазора, м.

В зависимости от величин допустимой относительной погрешности параметра а, максимальной погрешности определения выходного параметра измерительного устройства и максимальной погрешности увеличения зазора на образцовую величину Δδ (может быть обусловлена неточностью выполнения или измерения данного перемещения) рассчитывается образцовая величина изменения зазора из условия

Данное неравенство с учетом выражения (11) запишется в следующем виде

При выполнении условия (13) обеспечивается требуемая точность измерений в конкретной серии измерений на конкретном механизме.

Перемещение измерительного преобразователя на образцовую величину изменения зазора δо измеряют с помощью вспомогательной измерительной системы, а саму величину δо используют для определения параметра а2i и результатов измерений в соответствии с выражением (3).

На фиг.1 представлена экспериментальная зависимость изменения зазора между неподвижным измерительным преобразователем и рабочей поверхностью одной из ламелей коллектора универсального коллекторного двигателя от порядкового номера измерения при постоянной частоте вращения якоря.

На фиг.2 приведена расчетная зависимость средних значений гармонически изменяющегося зазора от порядкового номера измерения.

На фиг.3 представлена зависимость средних значений результатов измерений зазора между неподвижным измерительным преобразователем и одной из ламелей коллектора универсального коллекторного двигателя от порядкового номера измерения при постоянной частоте вращения якоря.

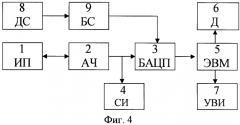

На фиг.4 приведена структурная схема бесконтактного прибора вихретокового типа для измерения зазора.

На фиг.5 показан пример установки измерительного преобразователя относительно объекта измерения.

На фиг.6 представлены градуировочные характеристики бесконтактного прибора вихретокового типа для измерения зазора.

На фиг.7 изображены откорректированные расчетным путем градуировочные характеристики бесконтактного прибора вихретокового типа для измерения зазора.

На фиг.8 иллюстрируется влияние вибраций контролируемых поверхностей на результат измерения.

На фиг.9 приведен пример вывода результатов измерений зазора между неподвижным измерительным преобразователем и поверхностью коллектора на экран дисплея.

Сущность заявленного способа измерения может быть пояснена с помощью бесконтактного прибора вихретокового типа для измерения зазора, структурная схема которого приведена на фиг.4. Он состоит из измерительного преобразователя 1 (ИП) вихретокового типа, электрически связанного с аналоговой частью 2 (АЧ). Аналоговая часть 2 (АЧ) соединена с блоком аналого-цифрового преобразователя 3 (БАЦП) и стрелочным индикатором 4 (СИ). Блок аналого-цифрового преобразователя 3 (БАЦП) подключен к электронно-вычислительной машине 5 (ЭВМ), которая соединена с дисплеем 6 (Д), а также с устройством выдачи информации 7 (УВИ). Прибор также содержит датчик синхронизации 8 (ДС), соединенный с блоком синхронизации 9 (БС), который подключен к блоку аналого-цифрового преобразователя 3 (БАЦП).

Установка измерительного преобразователя 1 (ИП) относительно, например, коллектора 10 электрической машины может быть осуществлена с помощью устройства с микрометрическим винтом (фиг.5). Оно состоит из подвижного (в направлении, перпендикулярном цилиндрической поверхности коллектора 10) элемента 11, на котором крепится измерительный преобразователь 1 (ИП), корпуса 12, закрепленного на основании 13, неподвижном относительно опор вала 14, вращающегося элемента 15, шкалы отсчета 16 линейного перемещения элемента 11, а также электрического кабеля 17, соединяющего измерительный преобразователь 1 (ИП) с аналоговой частью 2 (АЧ) бесконтактного прибора вихретокового типа для измерения зазора.

Конструкции вихретоковых измерительных преобразователей 1 (ИП), аналоговой части 2 (АЧ), датчика синхронизации 8 (ДС) и блока синхронизации 9 (БС) данного прибора достаточно хорошо отработаны и описаны в технической литературе (Герасимов В.Г. и др. Методы и приборы электромагнитного контроля промышленных изделий. - М.: Энергоатомиздат, 1983; Харламов В.В. Методы и средства диагностирования технического состояния коллекторно-щеточного узла тяговых электродвигателей и других коллекторных машин постоянного тока: Монография, Омский гос. ун-т путей сообщения. Омск, 2002, 233 с.). Блок аналого-цифрового преобразователя 3 (БАЦП) может состоять, например, из аналого-цифрового преобразователя AD7892-2, микроконтроллера ATmega128-16 и входного усилителя AD820. Функции электронно-вычислительной машины 5 (ЭВМ) может выполнять IBM PC - совместимый персональный компьютер (с процессором Intel Celeron 900 МГц, ОЗУ объемом 64 МБ, операционная система Windows ХР), а дисплея 5 (Д) - SVGA-монитор Samsung SyncMaster 551s. В качестве устройства выдачи информации 7 (УВИ) может использоваться принтер Lexmark Z12. Функции стрелочного индикатора 4 (СИ) может выполнять прибор М1690А.

Измерительный прибор на фиг.4 предназначен для измерения зазора между измерительным преобразователем, закрепленным на неподвижной базовой поверхности, и рабочими поверхностями коллекторов электрических машин в динамических режимах работы (в процессе вращения). Погрешности измерений в этом случае могут быть обусловлены неодинаковыми удельными электрическими сопротивлениями отдельных ламелей коллектора (особенно их поверхностного слоя, свойства которого могут зависеть от технологии обработки), разностью температур нагрева ламелей и неточностью ориентации преобразователя относительно измеряемой цилиндрической поверхности, неидентичностью расположения ламелей в корпусе коллектора, взаимной скоростью перемещения объекта контроля и преобразователя.

Проблема снижения указанных погрешностей может быть в значительной степени решена путем коррекции параметра градуировочной характеристики (коэффициента усиления измерительного тракта прибора) в процессе измерения зазора между измерительным преобразователем и произвольно взятой ламелью (расстояние х на фиг.5) с использованием процедуры многократных последовательных измерений зазора и усреднения данных измерений.

Сущность данного способа можно пояснить на следующем примере.

Если параметр градуировочной характеристики (коэффициент усиления измерительного канала) определен при измерении зазора между измерительным преобразователем 1 (ИП) и ламелью №1 коллектора 10, то градуировочная характеристика прибора (y=f(x)) представляет собой прямую, проходящую через ноль под углом 45° к оси абсцисс (фиг.6). При этом значения на выходе прибора соответствуют истинному расстоянию от измерительного преобразователя 1 (ИП) до контролируемой поверхности ламели №1 коллектора 10, а прямая 1 является эталонной градуировочной характеристикой (выходной характеристикой измерительного прибора). Если расстояние между измерительным преобразователем 1 (ИП) и ламелью №1 равно базовому (рекомендуемое исходное расстояние от измерительного преобразователя 1 (ИП) до контролируемой поверхности коллектора 10), то на выходе прибора фиксируют значение yа, соответствующее точке а на его градуировочной характеристике (yа=хбаз).

В случае, если ламель №2 с тем же уровнем профиля, что и ламель №1, имеет другое удельное электросопротивление (температуру или неидентичное положение относительно измерительного преобразователя 1 (ИП)), то градуировочная характеристика прибора при контроле ламели №2 пойдет под другим углом к оси абсцисс (например, как прямая 2 на фиг.6). При этом показания прибора на ламели №2 (ус) будут интерпретированы как расстояние х2, соответствующее точке с' на градуировочной характеристике 1. Измеренное значение х2 здесь отличается от истинного значения xбаз.

По аналогии измеренному значению yb на ламели №3 (характеристика 3), западающей на величину х03 относительно ламелей №1, 2, будет присвоено ложное значение х3, соответствующее точке b' на эталонной характеристике 1. Для выступающей ламели №4 (на величину х04 относительно ламелей 1, 2) ложное измеренное значение будет равно x4, соответствующее точке d' на характеристике 1 и т.д.

Для ликвидации расхождений между измеренными значениями и истинными величинами зазоров необходимо наклоны характеристик 2, 3, 4 привести к эталонному значению, которым является наклон характеристики 1. Тангенс угла наклона эталонной характеристики 1 равен 1. Углы наклона характеристик 2, 3, 4 в общем случае неизвестны и их требуется определить каким-либо образом.

С этой целью в процессе измерения осуществляют образцовое перемещение (δo) измерительного преобразователя 1 (ИП) относительно измеряемого объекта в сторону увеличения зазора, которое фиксируют, например, с помощью шкалы отсчета 16 (фиг.5) микрометрического винта (либо измерительных головок и т.п.). При этом фактическая величина зазора между измерительным преобразователем 1 (ИП) и ламелями №1, 2 равна (хбаз+δо). Показание прибора для точки a1 характеристики 1 равно ya1 (ya1=хбаз+δо). Показания прибора для ламелей 2, 3, 4 при этом равны yc1, yb1, yd1.

В результате тангенсы углов наклона характеристик 2, 3, 4, ... i находят по выражению

где αi - угол наклона i-ой характеристики;

Δyi - приращение показаний прибора на i-ой характеристике при перемещении преобразователя на величину δo.

Это, по существу, позволяет определять параметры откорректированных градуировочных характеристик 2, 3, 4, ... i

Соответственно откорректированные показания прибора на i-ой характеристике равны:

где - расчетное значение зазора на i-ой характеристике.

При этом откорректированные в соответствии с предложенным способом градуировочные характеристики прибора для ламелей №2, 3, 4 выглядят так, как это показано на фиг.7.

Откорректированная градуировочная характеристика для ламели №2 здесь совпадает с эталонной прямой 1. Соответственно показания прибора для лам елей 1, 2 в базовой точке равны yа, со, что соответствует истинным значениям зазоров между измерительным преобразователем 1 (ИП) и ламелями №1, 2 (yа, со=xбаз). Показание прибора на характеристике 3 при этом равно уbo, что соответствует ординате точки b0' на прямой 1 и зазору х3 (х3=хбаз+х03). Аналогично показание прибора на характеристике 4 равно уbo, что соответствует ординате точки dо' на эталонной прямой 1 и зазору х4 (х4=хбаз-х04).

Следовательно, откорректированные показания прибора соответствуют фактическим значениям зазоров между измерительным преобразователем 1 (ИП) и контролируемыми коллекторными пластинами.

Аналогично может быть выполнена корректировка параметра градуировочной характеристики в случае уменьшения зазора на образцовую величину δо.

Описанная выше процедура корректировки параметра градуировочной характеристики измерительного прибора справедлива при стабильном положении контролируемых поверхностей относительно измерительного преобразователя 1 (ИП). При наличии вибраций коллектора 10 величина зазора х колеблется относительно его среднего значения (точки xбаз и хбаз+δо для рассмотренного выше случая на фиг.6), т.е. зазор изменяется в пределах х-Δхз<х<х+Δхз, как это показано на фиг.8 (Δхз - отклонение зазора от его среднего значения). Соответственно показания измерительного прибора также изменяются в пределах y-Δy<y<y+Δy (Δy - отклонение отдельных показаний измерительного прибора от среднего значения показаний в процессе измерений), как это продемонстрировано на фиг.8. Как видно из фиг.8, вибрации контролируемой поверхности приводят к ложной оценке величины приращения показаний измерительного прибора, соответствующего приращению зазора на образцовую величину перемещения δo. Указанное приращение показаний измерительного прибора варьируется от Δymin=(ya1-Δy)-(yа+Δy) до Δymax=(ya1+Δy)-(yа-Δy), что в соответствии с выражением (15) приводит к неточности определения параметра градуировочной характеристики аi и к увеличению погрешности измерений. Для ее снижения следует использовать процедуру отыскания среднего значения показаний с заданной погрешностью в соответствии с выражением (10).

Кроме того, поскольку погрешность определения параметра аi зависит не только от величины приращения показаний измерительного прибора Δyi, но и от величины образцового перемещения δо (уравнение 15), то его минимальную величину определяют исходя из допустимой погрешности заданной погрешности увеличения зазора на образцовую величину Δδ, а также допустимой относительной погрешности параметра градуировочной характеристики в соответствии с выражением (12).

При выполнении условия (12) обеспечивается требуемая относительная погрешность параметра градуировочной характеристики , которую находят из уравнения (11).

Из выражения (11) следует, что требования к точности определения параметра а возрастают по мере повышения заданной точности измерений зазора, а также величины самого зазора, т.е. расстояния, на которое отводят измерительный преобразователь 1 (ИП) от контролируемой поверхности коллектора 10 в процессе текущей серии измерений. Следовательно, чем меньше значение измеряемого зазора, тем больше величина допустимой относительной погрешности параметра градуировочной характеристики и тем меньше требуемая величина образцового перемещения δо. Поэтому в условиях ограничения максимальной величины образцового перемещения δо (зависит от величины линейного участка выходной характеристики измерительного тракта) целесообразно выполнять измерения на минимально возможном расстоянии от контролируемой поверхности.

Измерение зазора между измерительным преобразователем 1 (ИП) и рабочей поверхностью коллектора 10 на фиг.5 при данном способе состоит в следующем. Сначала оператор задает требуемую величину погрешности измерений Δх (например, Δх=1 мкм), допустимую погрешность (выбирают исходя из заданного ограничения времени измерений в каждой серии измерений, которое возрастает при снижении величины т.к. это сопряжено с увеличением числа измерений N; например, ), а также максимальную погрешность изменения зазора на образцовую величину Δδ (например, Δδ=1 мкм), которая определяется точностью применяемых для этого измерительных средств.

Указанные исходные данные вводят в память электронно-вычислительной машины 5 (ЭВМ). После этого измерительный преобразователь 1 (ИП) устанавливают на базовом расстоянии (например, около 300 мкм) от коллектора 10 (контролируют с помощью стрелочного индикатора 4 (СИ), осциллографа или показаний на экране дисплея 6 (Д)). Затем контролируемый коллектор 10 приводят во вращение и фиксируют величину минимального зазора между измерительным преобразователем 1 (ИП) и ламелями коллектора 10 в процессе работы машины. Минимальный зазор доводится оператором до рекомендуемого (данная величина для машин малой мощности, как правило, составляе