Двухсекционный бесприводной дозатор сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к средствам дозирования сыпучих материалов и может быть использовано при изготовлении различных порошковых проволок, а именно при изготовлении двухкомпонентной порошковой проволоки диаметром от 8 до 20 мм для внепечной обработки стали и чугуна. Изобретение направлено на уменьшение длины участка дозирования на формовочно-прокатном стане, а также упрощение и повышение надежности дозирующего устройства, что обеспечивается за счет того, что устройство для дозирования включает общий корпус с массивной верхней плитой для установки двух контейнеров с шихтой, в которой выполнены загрузочные отверстия, при этом корпус разделен по длине вертикальной стенкой на левую и правую секции. В верхней части каждой секции выполнен промежуточный бункер, а в нижней - корпус с бесприводным питателем шихты, при этом вертикальная ось выпускного отверстия в промежуточном бункере смещена относительно оси впускного отверстия. Кроме этого бесприводной питатель шихты выполнен в виде пустотелого герметичного корпуса с верхним входным и нижним выходным отверстиями, соединенными наклонным склизом, при этом к выпускному отверстию закреплено щелевое сопло, а на правой торцевой стенке корпуса смонтирована дозирующая заслонка. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для дозирования мелкодисперсных сыпучих материалов и может быть использовано при изготовлении двухкомпонентных порошковых проволок диаметром от 8 до 20 мм для внепечной обработки металлических расплавов.

Одним из основных технологических требований при изготовлении многокомпонентных порошковых проволок является равномерное распределение компонентов шихты с заданным процентным содержанием составляющих по длине проволоки. В настоящее время выполнение данного требования осуществляется двумя путями.

1. Предварительное смешивание заданных компонентов порошковой шихты в специальных смесителях, которое должно обеспечивать однородность смеси по составу. Качество перемешивания составляющих шихты зависит от конструкции смесителя, от соотношения компонентов смеси, а также от насыпных и удельных масс компонентов шихты, гранулометрического состава и др. Достижение однородной по составу многокомпонентной шихты является сложной и трудоемкой задачей [1]. Шихта из смесителей выгружается в контейнеры емкостью 0,2-0,5 м3, которые подаются к прокатно-формующим станам. Одним из существенных недостатков данной технологии является расслаивание предварительно смешанной шихты при ее ссыпании в дозирующее устройство из контейнера большого объема, из-за значительного различия удельных масс и гранулометрического состава шихты компонентов, что приводит к значительному различию процентного содержания составляющих шихты по длине порошковой проволоки по мере выработки шихты из сменного контейнера.

2. С целью обеспечения требуемого процентного содержания составляющих компонентов шихты по длине проволоки и снижению затрат на ее изготовление начали применять формующие станы, на участке дозирования которых расположено два дозирующих устройства. На таких станах компоненты шихты загружаются в отдельные контейнеры, каждый из которых устанавливается на свое дозирующее устройство. В процессе работы компонент из первого контейнера дозируется в желоб ленточной заготовки в виде отдельного слоя, на который ссыпается дозированный слой из второго контейнера, и т.д. Достоинством данной технологии является устранение сложной и трудоемкой операции предварительного смешивания компонентов шихты и возможность обеспечения заданного процентного содержания составляющих компонентов порошкового материала по длине проволоки.

Для производства двухкомпонентных порошковых проволок в металлической оболочке может быть использована известная технологическая линия для изготовления порошковой проволоки в металлической оболочке, преимущественно для ввода в металлический расплав, содержащая последовательно расположенные размоточное устройство и формующий стан с участками дозирования и обжатия, состоящий из тянущего устройства и установленных на входном участке стана и участке обжатия клетей с формующими роликами, при этом на участке дозирования установлено два или более дозирующих устройств, после каждого из которых установлен приводной дисковый разравниватель, при этом каждое дозирующее устройство содержит промежуточный бункер для размещения определенного запаса порошковой шихты, под которым установлен корпус, в котором смонтирован питатель шихты с приводным ленточным транспортером, при этом вертикальные оси контейнера шихты, впускного и выпускного отверстий промежуточного бункера, а также ленточного транспортера располагаются на одной вертикальной линии (при виде на дозирующее устройство со стороны обслуживания). Приводной ленточный транспортер служит для перемещения высыпающейся из горловины бункера шихты к профилированной заготовке, при этом ширина перемещаемого слоя шихты равна ширине транспортера. Высота выпускной щели над ленточным транспортером регулируется подъемом или опусканием подвижной части горловины бункера специальным механизмом. Автоматическое изменение производительности ленточного транспортера при изменении скорости протяжки профилированной заготовки предусмотрено кинематической связью приводного вала ленточного транспортера с одним из формовочных роликов, который вращается за счет сил трения между роликом и протягиваемой ленточной заготовкой. Ленточный транспортер и дисковый разравниватель каждого дозирующего устройства имеют индивидуальный привод от своих формующих роликов стана с помощью червячной и зубчатой передач через муфту сцепления и роликовые цепи [2].

Недостатки данного устройства:

1. Наличие двух и более дозирующих устройств увеличивает длину участка дозирования и его металлоемкость.

2. Наличие индивидуальных приводов у ленточных транспортеров и дисковых разравнивателей от формующих роликов стана с помощью червячной и зубчатой передач через муфту сцепления и роликовые цепи значительно усложняет участок дозирования на стане и уменьшает надежность в работе из-за поломок и износа отдельных узлов, что приводит к простоям стана по вине дозирующих устройств, а также увеличивает стоимость изготовления и эксплуатационные расходы.

Наиболее близким к предлагаемому техническому решению является известная технологическая линия, спроектированная и изготовленная для производства двухкомпонентной порошковой проволоки в металлической оболочке, преимущественно для внепечной обработки металлических расплавов, содержащая последовательно расположенные размоточное устройство и формующий стан, состоящий из входного и выходного участков приводных клетей с формующими калиброванными роликами для последовательного формирования из металлической ленты U-образного желоба для засыпки порошка и формирования трубчатой оболочки с фальцевым швом, а также участка дозирования, на котором последовательно расположены два дозирующих устройства, между которыми установлена транспортирующая клеть для устранения провисания желоба между ними, а за вторым дозирующим устройством расположена приводная клеть для разравнивания и уплотнения засыпаемого порошка в желобе, при этом каждое дозирующее устройство содержит промежуточный бункер для размещения определенного запаса шихты, под которым установлен корпус с питателем шихты, имеющим приводной ленточный транспортер, привод которого осуществляется через червячный редуктор, звездочки и роликовые цепи от вала приводной уплотняющей клети. В каждом дозирующем устройстве вертикальная ось контейнера шихты, впускного и выпускного отверстий промежуточного бункера, а также ленточного транспортера располагаются на одной вертикальной оси (при виде на дозирующее устройство со стороны обслуживания). Расстояние между осями дозирующих устройств на данном стане составляет 700 мм и определяется шириной контейнера, равной 700 мм, а расстояние между последней черновой и уплотняющей клетями равно 1070 мм, которое определяет длину участка дозирования. В каждом дозирующем устройстве на промежуточном бункере закреплен специальный переходник, который служит для центровки и удержания сменного контейнера от сваливания при его установке мостовым краном на дозирующее устройство [3].

Недостатки данной технологической линии.

1. Наличие двух дозирующих устройств увеличивает длину участка дозирования и его металлоемкость.

2. Наличие привода у ленточных транспортеров питателей шихты от вала приводной уплотняющей клети стана с помощью червячного редуктора, звездочек и роликовых цепей, а также установка транспортирующей клети между дозаторами усложняют участок дозирования на стане и уменьшают его надежность в работе из-за поломок и износа отдельных узлов, что приводит к простоям стана по вине дозирующих устройств, а также увеличивает стоимость изготовления и эксплуатационные расходы.

3. Наличие громоздких специальных переходников, закрепляемых на промежуточных бункерах, усложняет дозирующее устройство, уменьшает устойчивость контейнеров, а также затрудняет операцию установки контейнера с помощью крана.

Общими недостатками рассмотренных выше аналогов являются:

1. Наличие двух и более дозирующих устройств на стане увеличивает длину участка дозирования и его металлоемкость.

2. Наличие в дозирующих устройствах приводов питателей шихты от приводного ролика стана с помощью червячной и зубчатой передач посредством роликовых цепей усложняет устройство и уменьшает надежность в работе из-за поломок и износа отдельных узлов, что приводит к простоям стана по вине дозатора, а также увеличивает стоимость изготовления и эксплуатационные расходы.

Наиболее близким к устройству питателя шихты в предлагаемом дозирующем устройстве является известное устройство бесприводного питателя шихты для заполнения порошком предварительно подформованного ленточного желоба, включающее корпус питателя, выполненный в виде корыта с наклонными боковыми и вертикальными торцевыми стенками и массивного днища, в котором выполнена профилированная щель, ширина которой на входе в питатель соответствует ширине ранее подформованного из ленты желоба, а на выходе равна конечной ширине желоба, который поступает в первую фильеру стана для закрытия периметра трубки, кроме этого на выходе из питателя на торцевой стенке корпуса установлена плоская заслонка, которая может перекрывать щель по высоте. Устройство работает следующим образом. В профилированную щель поддона питателя по направлению протягивания поступает предварительно подформованный роликами желоб, который заполняется порошком, и при дальнейшем перемещении вдоль щели исходная ширина желоба постепенно уменьшается за счет обжатия стенками профилированной щели до заданной ширины. В процессе плавного обжатия исходного желоба до заданной ширины осуществляется уплотнение в нем порошка, а излишки его устраняются из желоба с помощью плоской заслонки, отрегулированной на нужное количество порошка [4].

Недостатки данного бесприводного питателя шихты

1. Значительные силы трения между ленточным желобом и стенками профилированной щели питателя приводят к весьма интенсивному износу стенок щели, что увеличивает в процессе работы ширину и радиус закругления конечного желоба и тем самым весьма отрицательно сказывается на точности и качестве трубки, формируемой из конечного желоба при последующей его протяжке через круглую фильеру, что в итоге не обеспечивает стабильность процесса получения готовой порошковой проволоки.

2. В связи с тем, что существенная деформация по ширине желоба в профилированной щели питателя производится на большой длине, то при протяжке желоба через питатель требуется значительное усилие, которое может привести к обрыву тонкостенной желобчатой заготовки.

3. Из-за вышеуказанных недостатков данный способ и устройство с бесприводным питателем шихты для заполнения порошком желоба не нашло практического применения при производстве порошковой проволоки.

Технической задачей изобретения является уменьшение расстояния между последней черновой и уплотняющей клетями на участке дозирования прокатного стана за счет смещения в промежуточном бункере вертикальной оси выпускного отверстия относительно оси впускного отверстия, а также упрощение и повышение надежности дозирующего устройства путем установки бесприводного питателя шихты.

Поставленная задача решается тем, что в устройстве для дозирования порошковых материалов при производстве двухкомпонентной порошковой проволоки в металлической оболочке, преимущественно для внепечной обработки жидкой стали и чугуна, содержащем последовательно расположенные два промежуточных бункера для определенного запаса шихты, под которыми установлены корпуса с питателями шихты, за которыми установлена приводная клеть для уплотнения порошка в желобе, согласно изобретению устройство для дозирования выполнено в виде общего корпуса с массивной верхней плитой для установки двух контейнеров с шихтой, в которой выполнены загрузочные отверстия, при этом корпус разделен по длине вертикальной стенкой на левую и правую секции, в верхней части каждой секции выполнен промежуточный бункер, а в нижней - корпус с бесприводным питателем шихты, при этом вертикальная ось выпускного отверстия в промежуточном бункере расположена относительно оси впускного отверстия на расстоянии L, определяемым как L=0.5C-0.5(m+n), а минимальная общая длина N корпусов с питателями шихты находится по ф-ле N=2m+n+2z, где С - ширина контейнера с шихтой, m - длина корпуса питателя шихты, n - расстояние между корпусами питателей, z - расстояние от питателя до торца корпуса, кроме этого бесприводной питатель шихты выполнен в виде пустотелого герметичного корпуса с верхним входным и нижним выпускным отверстиями, соединенными наклонным склизом, при этом к выпускному отверстию корпуса питателя закреплено щелевое сопло, а на правой торцевой стенке корпуса питателя смонтирована плоская дозирующая заслонка.

Такое конструктивное выполнение устройства для дозирования порошковых материалов при производстве двухкомпонентной проволоки в металлической оболочке позволяет существенно уменьшить длину формовочно-прокатного стана за счет значительного уменьшения расстояния на участке дозирования между последней черновой и уплотняющей клетями, а также существенно упростить дозирующее устройство и повысить его надежность в работе, так как в предложенном бесприводном питателе шихты отсутствуют какие-либо подвижные механизмы.

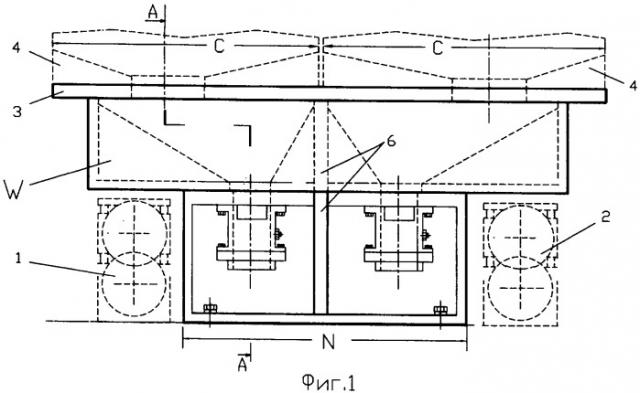

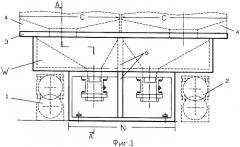

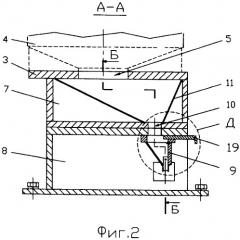

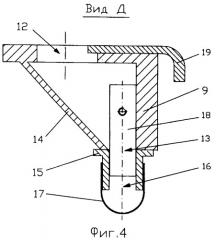

На фиг.1 представлен участок дозирования прокатного стана (вид сбоку); на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - вид Д на фиг.2; на фиг.5 - разрез Б-Б на фиг.2 в процессе изготовления проволоки; на фиг.6 - разрез В-В на фиг.5 в увеличенном масштабе.

Устройство для дозирования двухкомпонентных порошковых материалов представляет собой общий корпус W, который на фиг.1 выделен жирной линией. Расстояние между последней черновой 1 и уплотняющей 2 клетями стана определяется длиной N нижней части общего корпуса W. В процессе работы на массивную верхнюю плиту 3 корпуса W устанавливаются два сменных контейнера 4 с шихтой. В верхней плите 3 (см. фиг.3) выполнены два впускных отверстия 5, через которые порошок из контейнеров 4 ссыпается в дозирующие устройства. Общий корпус W (в данном случае рассматривается сварной вариант корпуса) разделен по длине вертикальной стенкой 6 на левую и правую секции. В верхней части каждой секции расположен промежуточный бункер 7, а в нижней - корпус 8 для установки бесприводного питателя 9 шихты (фиг.2 и 3). Каждый бункер 7 имеет верхнее впускное 5 и нижнее выпускное 10 отверстия (фиг.3), при этом вертикальная ось выпускного отверстия 10 смещена относительно оси впускного отверстия 5 на расстояние L, определяемое как L=0.5C-0.5(m+n), a минимальная общая длина N корпусов 8 с питателями шихты 9 находится по ф-ле N=2m+n+2z, где С - ширина контейнера 4, m - длина корпуса питателя шихты 9, n - расстояние между питателями 9, z - расстояние от питателя 9 до торца корпуса 8. Общая длина N корпусов 8 определяет расстояние между последней черновой 1 и уплотняющей 2 клетями стана (фиг.1 и 3) и фактически определяет наименьшую длину участка дозирования на стане. В практических условиях в зависимости от скорости прокатки C=500-700 мм; m=100-140 мм; n=140-160 мм; z=70-80 мм, где n и z - минимальные расстояния, обеспечивающие свободный монтаж и регулировку бесприводных питателей 9 в корпусе 8. При заданных ширине С сменного контейнера 4 и ширине k впускного отверстия 5 в бункере 7 минимальная общая длина М бункеров 7 и длина S верхней плиты 3 определяются как: M=1.05(C+k); S=2C.

Шихта из верхнего впускного отверстия 5 бункера 7 ссыпается по наклонным склизам 11 к нижнему выпускному отверстию 10, через которое поступает в корпус питателя шихты 9, который закреплен болтами внутри корпуса 8 (фиг.5). Питатель шихты представляет собой пустотелый герметичный корпус 9 с верхним входным 12 и нижним выпускным 13 отверстиями прямоугольного сечения, которые соединены наклонным склизом 14 (фиг.4). К корпусу 9 со стороны нижнего выпускного отверстия 13 закреплено двумя болтами щелевое сопло 15, выполненное в виде параллелепипеда, в средней части которого выполнена сквозная вертикальная щель 16 с тонкими боковыми стенками, а на массивных концах сопла 15 выполнены резьбовые отверстия, при этом максимально возможная ширина сопла равна внутренней ширине заполняемого желоба 17. Кроме этого на правой торцевой стенке корпуса питателя 9 смонтирована плоская дозирующая заслонка 18, которая может перемещаться по высоте сопла (фиг.3 и 4), а в верхней части корпуса 9 выполнен направляющий паз, в котором установлен шибер 19, предназначенный для перекрытия входного отверстия 12 в корпусе питателя. Предварительно собранный корпус 9 питателя шихты закрепляется (подвешивается) болтами к верхней плите корпуса 8.

Двухсекционный бесприводной дозатор при производстве двухкомпонентных порошковых проволок работает следующим образом.

В процессе работы стана положение продольной оси заполняемого желоба 17 относительно уровня станины стана и линии прокатки всегда постоянно, поэтому корпус W дозирующего устройства устанавливается на стане таким образом, чтобы продольная ось щелевого сопла 15 питателя шихты находилась на одной линии с протягиваемым желобом 17 и входила внутрь желоба, при этом нижняя плоскость сопла не должна соприкасаться с дном желоба 17. Перед установкой сменных контейнеров 4 с шихтой на плиту 3 корпуса W, когда в клетях стана отсутствует сформованный желоб 17, во избежание просыпания порошка из питателя шихты на станину стана входное отверстие 12 в корпусе 9 питателя шихты перекрывается шибером 19 (фиг.2 и 4).

Порошок из контейнера 4 поступает через отверстие 5 в промежуточный бункер 7, а из него через отверстие 10 прямоугольного сечения поступает к входному отверстию 12 корпуса 9 питателя шихты и по наклонному склизу 14 ссыпается к нижнему выпускному отверстию 13 питателя шихты (фиг.2 и 4), а затем через вертикальную щель 16 сопла, которое располагаетя между стенками желоба 17, порошок засыпается непосредственно в желоб 17 и заполняет его. В связи с тем, что суммарный зазор между стенками желоба 17 и щелевым соплом 15 составляет 0.2-0.9 мм, то просыпание порошка из желоба не наблюдается (фиг.4). При протягивании желоба 17 через щелевое сопло 15 засыпанный ранее порошок выходит из питателя вместе с желобом, но так как из промежуточного бункера 7 в корпус 9 питателя шихты непрерывно поступает порошок, то пустотелый герметичный корпус 9 питателя и объем щели сопла постоянно заполнены порошком, что обеспечивает непрерывное заполнение порошком желоба 17, который протягивается через щелевое сопло 15. Необходимая высота наполнения желоба 17 порошком, гарантирующая заданный коэффициент заполнения проволоки, обеспечивается регулировкой высоты установки дозирующей заслонки 18 относительно дна желоба 17 посредством ее перемещения по высоте сопла 15. Избыточное количество порошка в желобе 17, находящееся на выходе из щелевого сопла, легко отжимается дозирующей заслонкой 18 обратно в щелевую полость сопла 15. При изготовлении двухкомпонентной порошковой проволоки компоненты шихты загружаются в отдельные контейнеры. В процессе работы компонент 20 из первого контейнера дозируется в движущийся желоб 17 ленточной заготовки в виде отдельного слоя с заданной толщиной h1, на который из второго контейнера ссыпается компонент 21 дозированным слоем толщиной h2 (фиг.5 и 6). Толщины h1 и h2 должны обеспечивать заданное процентное содержание компонентов 20 и 21 в готовой проволоке.

Отличительные признаки предлагаемого устройства обладают следующими преимуществами:

1. Выполнение двухсекционного дозирующего устройства в виде общего корпуса с массивной верхней плитой для установки двух контейнеров с шихтой повышает жесткость и устойчивость устройства от сваливания при установке краном тяжелых контейнеров с шихтой.

2. Разделение общего корпуса на две секции, каждая из которых выполняет функцию отдельного дозирующего устройства, позволяет изготавливать одно- и двухкомпонентные проволоки.

3. Выполнение в каждой секции промежуточного бункера со смещением вертикальной оси выпускного отверстия относительно оси впускного отверстия позволяет значительно уменьшить расстояние между корпусами питателей шихты.

4. Применение бесприводного питателя шихты существенно упрощает дозирующее устройство, а также повышает его надежность в работе из-за отсутствия приводных механизмов.

5. Выполнение питателя шихты в виде пустотелого корпуса с верхним входным и нижним выходным отверстиями, соединенными наклонным склизом, снабженного щелевым соплом и дозирующей заслонкой, позволяет надежно ссыпать порошок из промежуточного бункера в заполняемый желоб со значительным смещением осей входного и выпускного отверстий корпуса питателя шихты, что особенно важно при выборе оптимальной установки дозирующего устройства относительно оси прокатки на станине стана.

Указанные преимущества позволяют проектировать и изготавливать данные дозирующие устройства для производства двухкомпонентных порошковых проволок, при этом длина участка дозирования на стане в сравнении с прототипом уменьшается в 1.5...2 раза.

Источники информации

1. Производство порошковой проволоки. Учеб. пособие для вузов / Рук. авторского кол. И.К.Походня. - Киев: Вища школа, Головное изд., 1980. С.127-133.

2. Патент SU №1790473 A3, М.Кл. В22F 3/00, В21С 37/04, В22F 7/04, 1983.

3. Расположение оборудования на стане N4. Черт.95.00.00А OAO ЧСПЗ ПКО.

4. Авторское свидетельство СССР №267570, М.Кл. В21C 1/22, 1973.

1. Устройство для дозирования порошковых материалов при производстве двухкомпонентной порошковой проволоки в металлической оболочке, преимущественно для внепечной обработки жидкой стали и чугуна, содержащее последовательно расположенные два промежуточных бункера для определенного запаса шихты, под которыми установлены корпуса с питателями шихты, за которыми установлена приводная клеть для уплотнения порошка в желобе, отличающееся тем, что устройство для дозирования выполнено в виде общего корпуса с массивной верхней плитой для установки двух контейнеров с шихтой, в которой выполнены загрузочные отверстия, при этом корпус разделен по длине вертикальной стенкой на левую и правую секции, в верхней части каждой секции выполнен промежуточный бункер, а в нижней - корпус с бесприводным питателем шихты, при этом вертикальная ось выпускного отверстия в промежуточном бункере расположена относительно оси впускного отверстия на расстоянии L, определяемом как L=0,5C-0,5(m+n), а минимальная общая длина N корпусов с питателями шихты находится по формуле N=2m+n+2z, где С - ширина контейнера с шихтой, m - длина корпуса питателя шихты, n - расстояние между корпусами питателей, z - расстояние от питателя до торца корпуса.

2. Устройство для дозирования порошковых материалов по п.1, отличающееся тем, что питатель шихты выполнен в виде пустотелого герметичного корпуса с верхним входным и нижним выпускным отверстиями, соединенными наклонным склизом, при этом к выпускному отверстию корпуса питателя закреплено щелевое сопло, а на правой торцевой стенке корпуса питателя смонтирована плоская дозирующая заслонка.