Установка для испытания труб

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и может быть использовано для испытания труб, трубопроводов и их присоединительных устройств и разъемных соединений на прочность и герметичность. Техническим результатом изобретения является повышение испытательных осевых нагрузок и упрощение конструкции установки, что обеспечивается за счет того, что установка содержит раму, имеющую на своих торцах упорные пальцы, на которых с одной стороны рамы установлена каретка с подвижной съемной заглушкой, а на другой - неподвижная съемная заглушка. Каретка имеет возможность продольного перемещения относительно рамы с помощью гидроцилиндра, который размещается в каретке с внешней стороны рамы при испытании трубы на растяжение или с внутренней стороны рамы при испытании трубы на сжатие. Каждая заглушка имеет уплотнительный элемент и выполнена в виде ответной концевой части испытуемой трубы и образует с концевой частью этой трубы присоединительное устройство, снабженное стопорным элементом, препятствующим осевому перемещению заглушек и испытуемой трубы. Присоединительное устройство может быть выполнено в виде раструбного соединения со стопорным кольцом или в виде фланцевого соединения с кольцевым зажимом бугельного типа в качестве стопорного элемента. Одна из заглушек соединена с системой для создания испытательного давления. 6 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к испытательной технике, в частности к установкам для гидроиспытаний или пневмоиспытаний на прочность и герметичность труб и трубопроводов с разъемными соединениями. Установка может использоваться для испытания отдельных труб и трубных сборок на растяжение и сжатие с доведением до разрушения как с одновременным проведением гидроиспытаний, так и без проведения гидроиспытаний.

Известна установка для испытания труб (патент РФ №2247957, МПК G01M 3/08, дата публикации формулы изобретения 10.03.2005 г.), содержащая неподвижную раму, изготовленную из скрепленных между собой продольных балок, установленные консольно сверху на раме подвижную опорную стойку с подвижным торцовым упором и неподвижным торцовым упором, которым является неподвижная опорная стойка; подвижную и неподвижную заглушки с уплотнительными элементами, узел перемещения подвижной заглушки с приводным механизмом, специальные призмы для укладки испытуемой трубы, систему для создания испытательного давления. Подвижная заглушка жестко укреплена на подвижной опорной стойке и, в свою очередь, жестко соединена с цилиндрической оправой. Неподвижная заглушка также жестко соединена с неподвижной опорой и имеет по центру отверстие для прохода оправы. Оправа имеет длину, превышающую длину испытуемой трубы, а диаметр оправы выполнен несколько меньшим, чем диаметр трубы, что позволяет образовать между ними ограниченную заглушками замкнутую кольцевую полость, в которую нагнетается жидкость или воздух с помощью системы для создания испытательного давления. В состав узла перемещения подвижной заглушки входит подвижная опорная стойка, снабженная установленным на роликах подвижным упором, который посредством троса связан с приводным механизмом (лебедкой). С помощью троса оправа с подвижной заглушкой перемещается вдоль оси рамы и через центральное отверстие в неподвижной заглушке входит в испытуемую трубу, обеспечивая ее уплотнение на период испытаний.

Известная установка не позволяет проводить испытания труб на растяжение и сжатие с целью проверки их на механическую прочность ввиду того, что концевые части трубы и заглушки не скреплены между собой и имеют возможность осевого перемещения относительно друг друга. Это значит, что при растяжении трубы заглушки легко освобождаются от трубы, поэтому приложить к ее концам значительную растягивающую нагрузку невозможно. Это может привести к разгерметизации трубы в месте ее соединения с заглушками. По этим причинам известная установка не позволяет проводить испытания трубы на прочность, а также на герметичность ее разъемного соединения при испытании трубы на растяжение. Кроме того, известная установка имеет значительные габаритные размеры по длине из-за необходимости иметь оправу, длина которой превышает длину трубы. Конструкция установки требует очень высокой точности укладки испытуемой трубы, чтобы совместить ее центральную ось с центральными осями оправы и заглушек, тем более, что заглушки закреплены жестко и не имеют возможности отклонения от продольной оси рамы. Поэтому укладка трубы должна производиться на специальные опоры-призмы, а оправа опирается на специальные роликоопоры. Узел перемещения подвижной заглушки с приводным механизмом не может обеспечить достаточной величины растягивающих и сжимающих нагрузок на испытуемую трубу из-за консольного закрепления на раме опорных стоек, в которых может возникнуть изгибающий момент под действием этих нагрузок. Так как заглушки жестко установлены на опорных стойках, в заглушках могут возникнуть деформирующие напряжения и привести к их разгерметизации. Кроме того, приводной механизм имеет сложную кинематическую схему, включающую лебедку с тросом, связанным с подвижным торцовым упором, направляющие и поворотные блоки, специальные рельсовые направляющие, имеющие особый профиль.

Известна установка для испытания труб (авт. свид. СССР №1370470, МПК G01M 3/08, опубликовано 30.01.1988 г., Бюл. №4), назначение, конструкция и результат использования которой наиболее близки предлагаемой установке. Известная установка содержит раму, выполненную из продольных балок, скрепленных между собой, торцовые упоры рамы, расположенные на продольной оси рамы, несущие опоры рамы, выполненные в виде стоек, находящихся от ее торцов на некотором расстоянии, подвижную и неподвижную заглушки с уплотнительными элементами, узел перемещения подвижной заглушки с приводным механизмом, переднюю и заднюю упорные части узла перемещения подвижной заглушки, систему для создания испытательного давления. Рама своими торцовыми упорами установлена на упорных подшипниках. Один из подшипников смонтирован на приводном валу, установленном на несущей опоре рамы. Другой подшипник смонтирован на неподвижной полой оси, установленной на другой несущей опоре рамы. Благодаря этому рама имеет возможность вращения вокруг своей продольной оси вместе с испытуемой трубой и заглушками. Узел перемещения подвижной заглушки включает в себя приводной вал с ходовым винтом и гайкой, на котором жестко установлена подвижная заглушка. Гайка является передней упорной частью данного узла, а задней упорной частью этого узла является упорный подшипник, который расположен на приводном валу. В качестве приводного механизма использован электродвигатель, редуктор, ведущая и ведомая звездочки, втулочно-роликовая цепь. Неподвижная заглушка жестко соединена с упорным подшипником, установленным на полой оси, полость которой сообщена с трубопроводом, связанным с системой для создания испытательного давления.

Известная установка не позволяет производить испытания труб на растяжение ввиду того, что концевые части трубы лишь уплотнены в заглушках и не имеют с ними надежного соединения, препятствующего их осевому перемещению относительно друг друга при растяжении испытуемой трубы. По этой причине невозможно приложить к испытуемой трубе значительные осевые нагрузки на растяжение, чтобы проверить ее на прочность и герметичность. По этой же причине на известной установке нельзя проводить испытания разъемных соединений трубопроводов на прочность и герметичность.

Другим недостатком известной установки является то, что узел продольного перемещения подвижной заглушки с приводным механизмом не может обеспечить высоких значений растягивающих и сжимающих нагрузок на испытуемую трубу. Под действием высоких нагрузок в несущих опорах рамы может возникнуть изгибающий момент, который может привести к нарушению соосного расположения приводного вала, рамы и заглушек. При этом из-за жесткого крепления заглушек может произойти их перекос и нарушение герметичности в месте их соединения с испытуемой трубой. Кроме того, приводной механизм узла перемещения подвижной заглушки имеет сложную кинематику из-за использования электродвигателя, винтовой пары, подшипников, приводного вала и втулочно-роликовой цепи, что снижает надежность работы и прочность этого узла.

Задачей предлагаемого изобретения является обеспечение возможности проведения испытаний труб на растяжение и сжатие для проверки их на прочность и герметичность, а также на прочность и герметичность присоединительных устройств. Кроме того, задачей данного изобретения является повышение испытательных осевых нагрузок и упрощение конструкции установки.

Поставленная задача решается тем, что в установке для испытания труб, содержащей раму, выполненную из продольных балок, скрепленных между собой, торцовые упоры рамы, несущие опоры рамы, подвижную и неподвижную заглушки с уплотнительными элементами, узел перемещения подвижной заглушки с приводным механизмом, переднюю и заднюю упорные части узла перемещения подвижной заглушки, систему для создания испытательного давления, согласно изобретению рама установлена на несущих опорах неподвижно, торцовые упоры рамы выполнены в виде упорных пальцев, установленных в отверстиях, выполненных в продольных балках рамы, узел перемещения подвижной заглушки выполнен в виде каретки, имеющей направляющие вырезы и установленной этими вырезами на упорном пальце рамы с возможностью продольного перемещения относительно рамы, при этом задняя упорная часть каретки расположена с наружной стороны рамы, передняя упорная часть каретки снабжена упорным пальцем, концы которого установлены в направляющих пазах, выполненных в продольных балках рамы, приводной механизм узла перемещения подвижной заглушки выполнен в виде гидроцилиндра, расположенного в каретке соосно заглушкам и размещенного с внутренней стороны рамы между упорным пальцем рамы и передней упорной частью каретки и имеющего возможность размещения в каретке с наружной стороны рамы между ее упорным пальцем и задней упорной частью каретки, а заглушки имеют хвостовики со сквозными отверстиями, хвостовик подвижной заглушки своим сквозным отверстием установлен на упорном пальце каретки, хвостовик неподвижной заглушки своим сквозным отверстием установлен на упорном пальце рамы, при этом каждая заглушка выполнена в виде ответной концевой части испытуемой трубы и образует с концевой частью испытуемой трубы присоединительное устройство, снабженное стопорным элементом, препятствующим осевому перемещению заглушек и испытуемой трубы при их растяжении.

В установке каретка может быть установлена с возможностью ее поворота вокруг упорного пальца рамы.

В установке присоединительное устройство может быть выполнено в виде раструбного соединения, а стопорный элемент может быть выполнен в виде стального кольца, установленного между кольцевыми выступами заглушек и концевых частей испытуемой трубы.

В установке присоединительное устройство может быть выполнено в виде фланцевого соединения, а стопорный элемент может быть выполнен в виде кольцевого зажима бугельного типа, охватывающего фланцы заглушки и испытуемой трубы по их наружной поверхности и имеющего крепежные детали.

В установке заглушки, уплотнительные элементы и стопорные элементы могут быть выполнены сменными.

В установке гидроцилиндр, упорные пальцы рамы, упорный палец каретки, заглушки могут быть выполнены съемными.

В установке заглушки могут иметь возможность поворота вокруг своих упорных пальцев.

Технический результат изобретения выражается в возможности повышения осевой нагрузки на испытуемую трубу как при ее сжатии, так и при растяжении за счет более равномерного распределения осевой нагрузки, а также за счет повышения жесткости конструкции установки и разгрузки несущих опор от этой осевой нагрузки.

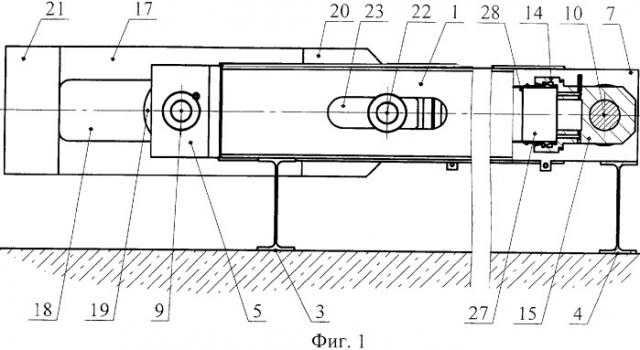

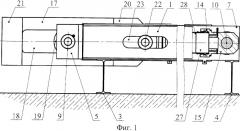

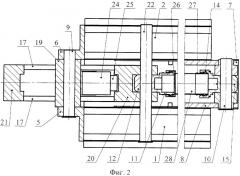

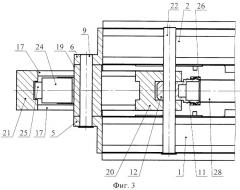

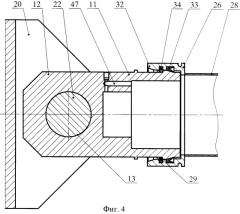

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показан вид сбоку на установку с частичным разрезом по неподвижной заглушке; на фиг.2 - вид сверху на установку с частичными разрезами по каретке, упорным пальцам и заглушкам, гидроцилиндр размещен в каретке с внутренней стороны рамы; на фиг.3 - вид сверху на левую часть установки, гидроцилиндр размещен в каретке с наружной стороны рамы, частичный разрез; на фиг.4 - подвижная заглушка и концевая часть испытуемой трубы с раструбным соединением и стопорным кольцом; на фиг.5 - неподвижная заглушка с раструбным соединением и стопорным кольцом и концевая часть испытуемой трубы; на фиг.6 - конструкция неподвижной заглушки с фланцевым соединением и кольцевым зажимом бугельного типа; на фиг.7 - кольцевой зажим бугельного типа с крепежными деталями.

Рама предложенной установки выполнена из продольных балок 1 и 2, скрепленных между собой с помощью несущих опор 3 и 4, приваренных к ним снизу. Таким образом, рама установлена на несущих опорах 3 и 4 неподвижно. С торцовых сторон рама имеет торцовые упоры, выполненные в виде приваренных к балкам 1 и 2 кронштейнов 5, 6, 7 и 8 с отверстиями (на чертежах не обозначены), в которых установлены съемные упорные пальцы 9 и 10. Установка имеет подвижную заглушку 11 с хвостовиком 12 со сквозным отверстием 13 и неподвижную заглушку 14 с хвостовиком 15 со сквозным отверстием 16. Установка снабжена узлом перемещения подвижной заглушки 11, выполненным в виде каретки 17, имеющей в своих боковых стенках направляющие вырезы 18 и установленной этими вырезами 18 на упорном пальце 9 через посредство упора 19 с возможностью ее продольного перемещения относительно рамы, а также с возможностью поворота вокруг упорного пальца 9. Каретка 17 имеет переднюю упорную часть 20 и заднюю упорную часть 21. Задняя упорная часть 21 каретки расположена с наружной стороны рамы, а ее передняя упорная часть 20 расположена с внутренней стороны рамы и снабжена съемным упорным пальцем 22, который пропущен через отверстия (на чертежах не обозначены), выполненные в передней упорной части 20 каретки 17, и установлен своими концами в направляющих пазах 23, выполненных в продольных балках 1 и 2. Каретка 17 снабжена приводным механизмом, выполненным в виде съемного гидроцилиндра 24 со штоком 25, расположенного соосно заглушкам 11 и 14 и соединенного с источником гидравлического давления (на чертежах не показан). Для создания сжимающей нагрузки гидроцилиндр 24 размещается в каретке 17 с внутренней стороны рамы между ее упорным пальцем 9 и передней упорной частью 20 каретки 17 (см. фиг.2). Для создания растягивающей нагрузки гидроцилиндр 24 размещается в каретке 17 с внешней стороны рамы между ее упорным пальцем 9 и задней упорной частью 21 каретки 17 (см. фиг.3). Хвостовик 12 подвижной заглушки 11 своим сквозным отверстием 13 установлен на упорном пальце 22 каретки, а хвостовик 15 неподвижной заглушки 14 своим сквозным отверстием 16 установлен на упорном пальце 10 рамы. Заглушки 11 и 14 имеют возможность поворота вокруг своих упорных пальцев 22 и 10 соответственно. Каждая заглушка 11 и 14 выполнена в виде ответной концевой части 26 и 27 испытуемой трубы 28 и образует с соответствующей концевой частью 26 и 27 испытуемой трубы 28 типовое присоединительное устройство по ГОСТ 20772-81, выполненное в виде раструбного соединения (см. фиг.4 и 5) или фланцевого соединения (см. фиг.6), каждое из которых снабжено стопорным элементом, препятствующим осевому перемещению заглушек 11 и 14 и испытуемой трубы 28 при их растяжении. В раструбном соединении имеется стопорный элемент, выполненный в виде стального кольца 29, установленного между кольцевыми выступами 30, 31 и 32 подвижной заглушки 11 и неподвижной заглушки 14 и концевых частей 26 и 27 испытуемой трубы 28 соответственно. Подвижная заглушка 11 (фиг.4) представляет собой концевую часть 27 трубы 28, а концевая часть 26 трубы 28, взаимосвязанная с заглушкой 11, имеет вид раструба. Неподвижная заглушка 14 также имеет вид раструба, взаимосвязанного с однотипной концевой частью 27 трубы 28. Заглушки 11 и 14 снабжены уплотнительными элементами, выполненными в виде манжеты 33, а также упругими кольцами 34, удерживающими стопорные кольца 29 в рабочем положении. На примере неподвижной заглушки 14 показано типовое присоединительное устройство, выполненное в виде фланцевого соединения, включающего в себя (см. фиг.6) фланец 35, которым снабжена заглушка 14, и фланец 36, которым снабжена концевая часть 27 испытуемой трубы 28. Фланцы 35 и 36 имеют на своих внешних сторонах боковые конусные поверхности и соединены между собой стопорным элементом, в данном случае - кольцевым зажимом 37 бугельного типа (см. фиг.6), состоящим из двух дугообразных элементов 38 и 39 (см. фиг.7). На внутренних сторонах дугообразных элементов 38 и 39 выполнены проточки с боковыми конусными поверхностями, взаимодействующими с боковыми конусными поверхностями фланцев 35 и 36. Дугообразные элементы 38 и 39 скреплены между собой крепежными деталями, в данном случае - резьбовыми шпильками 40 и 41 с гайками 42 (фиг.7). На торцовых сторонах заглушки 14 и концевой части 27 трубы 28 выполнены кольцевые проточки (на чертежах не обозначены), а между ними установлена уплотнительная кольцевая прокладка 43 (фиг.6). Конструкция подвижной заглушки 11 с фланцевым соединением идентична конструкции неподвижной заглушки 14 с фланцевым соединением и на чертежах не показана. В хвостовике 15 заглушки 14 выполнен специальный канал 44, сообщенный с внутренним пространством испытуемой трубы 28 и снабженный штуцером 45 (фиг.5 и 6), к которому присоединяется система для создания испытательного давления (на чертежах не показана), а также канал 46 со штуцером (на чертежах не обозначен) для слива испытательной жидкости. На заглушке 11 имеется канал 47 (фиг.4) со штуцером (на чертежах не показан) для сброса воздуха. Для обеспечения испытания труб 28, имеющих различный диаметр, заглушки 11 и 14, их уплотнительные 33, 43 и стопорные 29, 37 элементы выполнены сменными, имеющими соответствующий диаметр.

Установка работает следующим образом.

На концевые части 26 и 27 испытуемой трубы 28 устанавливают заглушки 11 и 14, соответствующие типу концевых частей 26 и 27 трубы 28, и фиксируют их или с помощью стопорного кольца 29, или с помощью дугообразных элементов 38 и 39, стянутых шпильками 40 и 41 и гайками 42. С помощью подъемного механизма трубу 28 опускают во внутреннее пространство рамы и располагают вдоль оси рамы. Совмещают отверстие 16 хвостовика 15 неподвижной заглушки 14 с отверстиями кронштейнов 7 и 8 и вводят в указанные отверстия упорный палец 10 рамы. Перемещая каретку 17 вдоль оси рамы, совмещают отверстие 13 хвостовика 12 подвижной заглушки 11 с отверстиями в передней упорной части 20 каретки 17, а также с направляющими пазами 23 и вводят в указанные отверстия и пазы упорный палец 22. При этом возможный наклон или изгиб трубы в вертикальной плоскости не мешает вводу упорных пальцев 10 и 22 в соответствующие отверстия 16 и 13 хвостовиков 15 и 12. После закрепления пальцев 10 и 22 установка готова к испытаниям трубы 28 или трубной сборки (на чертежах не показана).

При испытаниях на сжатие трубы 28 гидроцилиндр 24 размещают в каретке 17 с внутренней стороны рамы между передней упорной частью 20 каретки 17 и упором 19 упорного пальца 9 (см. фиг.2) и подсоединяют к нему источник гидравлического давления. Если необходимо провести испытание трубы 28 на растяжение с одновременным испытанием ее на прочность и герметичность, а также испытание на прочность и герметичность присоединительных устройств, то к штуцеру 45 заглушки 14 присоединяют систему для создания испытательного давления и через канал 44 подают гидравлическое давление в трубу 28 по заданной программе испытаний. При раструбном исполнении присоединительных устройств манжеты 33 под действием испытательного давления самоуплотняются между заглушками 11 и 14 и концевыми частями 26 и 27 трубы 28. При фланцевом исполнении присоединительных устройств уплотнительная кольцевая прокладка 43 обеспечивает герметичность соединения за счет усилия предварительной затяжки шпилек 40 и 41 гайками 42 (см. фиг.6 и 7). В гидроцилиндр 24 подают гидравлическое давление по заданной программе испытаний. Гидроцилиндр 24 при выдвижении штока 25 прижимается к упору 19 и через упорный палец 22 и заглушку 11 передает осевую нагрузку на трубу 28. Концевые части 26 и 27 трубы 28 упираются в заглушки 11 и 14 и в их упорные пальцы 22 и 10 соответственно. Под действием штока 25 каретка 17 в процессе сжатия трубы 28 перемещается своими вырезами 18 относительно упора 19 и своим упорным пальцем 22 в пазах 23 вдоль оси рамы в сторону расположения неподвижной заглушки 14. Благодаря соосному расположению упорных пальцев 9, 22 и 10, а также каретки 17, гидроцилиндра 24, заглушек 11 и 14 на общей продольной оси рамы, к испытуемой трубе может быть приложена максимальная сжимающая нагрузка. При этом обеспечивается равномерность приложения нагрузки на рабочую поверхность заглушек 11 и 14, исключается их перекос, что позволяет проводить испытания с доведением до разрушения трубы 28 или присоединительных устройств. После испытаний сливают испытательную жидкость через канал 46 заглушки 14.

При испытаниях на растяжение трубы 28 гидроцилиндр 24 размещают в каретке 17 с наружной стороны рамы между задней упорной частью 21 каретки 17 и упором 19 упорного пальца 9 (см. фиг.3) и подсоединяют к нему источник гидравлического давления. Если необходимо провести испытание трубы 28 на растяжение с одновременным испытанием ее на прочность и герметичность, а также испытание на прочность и герметичность присоединительных устройств, то к штуцеру 45 заглушки 14 присоединяют систему для создания испытательного давления и через канал 44 подают гидравлическое давление в трубу 28 по заданной программе испытаний. При раструбном исполнении присоединительных устройств манжеты 33 под действием испытательного давления самоуплотняются между заглушками 11 и 14 и концевыми частями 26 и 27 трубы 28. При фланцевом исполнении присоединительных устройств уплотнительная кольцевая прокладка 43 обеспечивает герметичность соединения за счет усилия предварительной затяжки шпилек 40 и 41 гайками 42. В гидроцилиндр 24 подают гидравлическое давление по заданной программе испытаний. При выдвижении штока 25 гидроцилиндр 24 давит на упор 19, и каретка 17 тянет за собой упорный палец 22 и заглушку 11, создавая растягивающую осевую нагрузку на трубу 28. Концевая часть 27 трубы 28 передает растягивающую осевую нагрузку на заглушку 14. В случае использования раструбного соединения концевые части 26 и 27 трубы 28 и заглушки 11 и 14 под действием растягивающей осевой нагрузки стремятся переместиться относительно друг друга в противоположном осевом направлении. При этом выступы 30 и 32 стремятся переместиться навстречу друг другу, и стопорное кольцо 29 зажимается между выступами 30 и 32, препятствуя осевому перемещению заглушек 11 и 14 относительно концевых частей 26 и 27 трубы 28. В случае использования фланцевого соединения концевые части 26 и 27 трубы 28 и заглушки 11 и 14 при растягивающей осевой нагрузке удерживаются от осевого перемещения относительно друг друга стопорным элементом 37, выполненным в виде двух дугообразных элементов 38 и 39, скрепляющих между собой фланцы 35 и 36.

Таким образом, испытанию на прочность и герметичность подвергаются труба 28 и присоединительные устройства, включающие концевые части 26 и 27 трубы 28, а также заглушки 11 и 14 с их уплотнительными элементами 33 и 43 и стопорными элементами 29 и 37.

После проведения испытаний обеспечивают с помощью подъемного механизма поддержку трубы 28, далее вынимают упорные пальцы 10 и 22 из отверстий 16 и 13 хвостовиков 15 и 12 соответственно, при этом необходимо поворачивать каретку 17 вокруг упорного пальца 9 для облегчения процесса освобождения хвостовика 12 подвижной заглушки 11. Затем трубу 28 вместе с заглушками 11 и 14 с помощью подъемного механизма снимают с рамы установки для проверки результатов испытания. Заглушки 11 и 14 снимают с концевых частей 26 и 27 трубы 28 с помощью специальных типовых инструментов (на чертежах не показаны).

Предложенная установка по сравнению с прототипом позволяет проводить испытания как трубы 28, так и присоединительных устройств на прочность и герметичность при высоких значениях сжимающих или растягивающих осевых нагрузок. В установке применен гидроцилиндр 24, развивающий усилие сжатия или растяжения, равное 200 тс, что позволяет проводить упомянутые испытания с доведением до разрушения труб и их присоединительных устройств.

Важным преимуществом предложенной установки является то, что на ней можно проводить испытания не только отдельных труб, но и трубных сборок, состоящих из двух труб, соединенных между собой присоединительным устройством.

1. Установка для испытания труб, содержащая раму, выполненную из продольных балок, скрепленных между собой, торцовые упоры рамы, несущие опоры рамы, подвижную и неподвижную заглушки с уплотнительными элементами, узел перемещения подвижной заглушки с приводным механизмом, переднюю и заднюю упорные части узла перемещения подвижной заглушки, систему для создания испытательного давления, отличающаяся тем, что рама установлена на несущих опорах неподвижно, торцовые упоры рамы выполнены в виде упорных пальцев, установленных в отверстиях, выполненных в продольных балках рамы, узел перемещения подвижной заглушки выполнен в виде каретки, имеющей направляющие вырезы и установленной этими вырезами на упорном пальце рамы с возможностью продольного перемещения относительно рамы, при этом задняя упорная часть каретки расположена с наружной стороны рамы, передняя упорная часть каретки снабжена упорным пальцем, концы которого установлены в направляющих пазах, выполненных в продольных балках рамы, приводной механизм узла перемещения подвижной заглушки выполнен в виде гидроцилиндра, расположенного в каретке соосно заглушкам и размещенного с внутренней стороны рамы между упорным пальцем рамы и передней упорной частью каретки и имеющего возможность размещения в каретке с наружной стороны рамы между ее упорным пальцем и задней упорной частью каретки, а заглушки имеют хвостовики со сквозными отверстиями, хвостовик подвижной заглушки своим сквозным отверстием установлен на упорном пальце каретки, хвостовик неподвижной заглушки своим сквозным отверстием установлен на упорном пальце рамы, при этом каждая заглушка выполнена в виде ответной концевой части испытуемой трубы и образует с концевой частью испытуемой трубы присоединительное устройство, снабженное стопорным элементом, препятствующим осевому перемещению заглушек и испытуемой трубы при их растяжении.

2. Установка по п.1, отличающаяся тем, что каретка установлена с возможностью ее поворота вокруг упорного пальца рамы.

3. Установка по п.1, отличающаяся тем, что присоединительное устройство выполнено в виде раструбного соединения, а стопорный элемент выполнен в виде стального кольца, установленного между кольцевыми выступами заглушек и концевых частей испытуемой трубы.

4. Установка по п.1, отличающаяся тем, что присоединительное устройство выполнено в виде фланцевого соединения, а стопорный элемент выполнен в виде кольцевого зажима бугельного типа, охватывающего фланцы заглушки и испытуемой трубы по их наружной поверхности и имеющего крепежные детали.

5. Установка по п.1, отличающаяся тем, что заглушки, уплотнительные элементы и стопорные элементы выполнены сменными.

6. Установка по п.1, отличающаяся тем, что гидроцилиндр, упорные пальцы рамы, упорный палец каретки, заглушки выполнены съемными.

7. Установка по п.1, отличающаяся тем, что заглушки имеют возможность поворота вокруг своих упорных пальцев.