Состав, способ приготовления и применения блокирующей гидрофобной эмульсии в комбинированной технологии глушения скважин

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, в частности к глушению нефтяных скважин специальными жидкостями перед проведением подземных ремонтов или их вынужденной остановкой на длительный период. Техническим результатом является расширение области применения и повышение эффективности комбинированной технологии глушения скважин. Состав блокирующей гидрофобной эмульсии для комбинированной технологии глушения скважин содержит углеводородную дисперсионную среду - дизельное топливо марки 3 или марки А, дисперсную фазу - водный раствор хлорида кальция плотностью не ниже 1450 кг/м3, эмульгирующий компонент - нефтяной битум с температурой размягчения не ниже 75°С, при содержании указанной дисперсной фазы 60 об.% и содержании указанной дисперсионной среды, содержащей 0,5-1,5 мас.% растворенного в ней указанного эмульгирующего компонента, 40 об.%. Способ приготовления указанного состава включает перемешивание системы по циркуляционной схеме емкость-насос, растворение эмульгирующего компонента вначале в 1/10 части от заданного объема, дизельного топлива при температуре 90°С и постоянном перемешивании системы до образования однородного раствора, затем полученный раствор без нагревания смешивают с оставшейся частью дизельного топлива, после чего в полученную углеводородную систему при перемешивании постепенно дозируют указанную дисперсную фазу до достижения плотности 1200 кг/м3. В способе применения состава блокирующей гидрофобной эмульсии в комбинированной технологии глушения скважин используют в нижней части комбинированного столба жидкости, перекрывающей продуктивную зону пласта, указанную гидрофобную эмульсию, а в качестве верхней части столба жидкости - пресную или минерализованную воду, объем гидрофобной эмульсии, необходимый для закачки в скважину, определяют по расчетной формуле. 3 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности к комбинированной технологии глушения нефтяных скважин перед проведением подземных ремонтов или вынужденной их остановкой с применением в качестве жидкостей глушения скважин (ЖГС) гидрофобных эмульсий - эмульсий обратного типа, т.е. типа «вода в масле».

Возможность у гидрофобных эмульсий регулирования в широких пределах значений их плотности и вязкости, путем варьирования объемной концентрацией и плотностью их дисперсной фазы, а также низкие коррозионные свойства и отсутствие негативного влияния на фильтрационную характеристику призабойной зоны пласта позволяют считать применение ЖГС на основе гидрофобных эмульсий одним из перспективных направлений в решении проблемы снижения продуктивности нефтяных скважин при их глушении или вынужденной остановки на длительный период времени.

Известны составы для глушения скважин на основе обратных эмульсий, содержащих углеводородную дисперсионную среду, эмульгирующий компонент и дисперсную фазу, где в качестве углеводородной дисперсионной среды используют неполярные жидкости (нефть или продукты ее переработки), а дисперсной фазой является эмульгированная пресная или пластовая вода или водный раствор хлоридов натрия, кальция, цинка и др. При этом в качестве эмульгирующего компонента, обеспечивающего образование агрегативно устойчивых обратных эмульсий, используют специальные эмульгирующие добавки, такие, например, как Нефтехим-1, ЭС-2, САМД-1, Нефтенол НЗ и др. (Орлов Г.А, Кедис М.Ш., Глущенко В.Н. - Применение обратных эмульсий в нефтедобыче. М., «Недра», 1991 г., стр. 147-160). Основной недостаток обратных эмульсий, стабилизированных указанными эмульгирующими добавками, - их низкая агрегативная устойчивость во времени, особенно при повышенных температурах (60°С и более) на забое скважины.

Кроме того, использование по всей глубине скважины в качестве столба ЖГС обратных эмульсий связано с большими материальными и энергетическими затратами, особенно при глушении скважин с глубинами перфораций продуктивных горизонтов свыше 2000 м, т.к. приходится приготавливать и закачивать в скважину значительные объемы (более 15-20 м3) дорогостоящей обратной эмульсии. Стремление сократить объем закачиваемой обратной эмульсии путем повышения ее плотности за счет увеличения содержания в эмульсии дисперсной фазы до 70 об.% (максимально возможная концентрация, при которой сохраняется текучесть обратной эмульсии) ведет к резкому возрастанию ее вязкостной характеристики и адгезии (прилипания) к поверхности эксплуатационной колонны и насосно-компрессорных труб (НКТ). Последнее не только затрудняет доставку на забой скважины такой эмульсии, но и существенно ухудшает условия проведения ремонтных работ, т.к. при поднятии НКТ с налипшей на них нефтью и обратной эмульсией неизбежно ведет к загрязнению окружающей природной среды нефтью и нефтепродуктами.

Известна комбинированная технология глушения скважин с применением обратной эмульсии и минерализованной воды или водных растворов солей. (Орлов Г.А., Мусабиров М.Х., Сулейманов Я.И. - Технология глушения скважин с применением обратной эмульсии и минерализованной воды, ж. "Нефтяное хозяйство", 1992 г., №8, с. 43-44).

Суть данной технологии заключается в том, что небольшой объем обратной эмульсии (3-6 м3) доставляют на забой скважины, с целью перекрытия интервала продуктивного пласта, а пресную воду или водный раствор солей закачивают в оставшуюся верхнюю часть скважины. При этом для успешности осуществления данной технологии необходимо, чтобы плотность обратной эмульсии была больше не только средневзвешенной плотности скважинной жидкости и плотности нагнетаемой в верхнюю часть скважины пресной или минерализованной воды, но и плотности пластовой воды, величина которой может колебаться в пределах от 1020 до 1190 кг/м3. Кроме того, обратная эмульсия, перекрывающая на забое скважины интервал перфорации продуктивного пласта, не должна расслаиваться в течение длительного периода времени (исчисляемого несколькими десятками суток) при ее нахождении под слоем пластовой воды в условиях повышенного давления и температуры, т.е. обладать высокой агрегативной устойчивостью при термобарических условиях на забое конкретной нефтяной скважины.

Основным недостатком данной технологи является низкая агрегативная устойчивость обратной эмульсии, стабилизированной применяемыми эмульгирующими добавками при температуре на забое скважины выше 60°С, и высокая вязкость и липкость (адгезия) при содержании дисперсной фазы более 60 об.%.

Известна технология комбинированного глушения скважин и вторичного вскрытия нефтяных скважин, где вместо специально приготавливаемой гидрофобной эмульсии используют отходы от производства сульфонатных присадок к смазочным маслам, выпускаемые под наименованием продукта «Дисин» по ТУ 38.302-03-3-90. Данный продукт представляет собой сметанообразную эмульсионно-суспензионную систему обратного типа, желто-коричневого цвета плотностью 1120-1200 кг/м3. Для того чтобы повысить плотность данного продукта, в него добавляют, при интенсивном перемешивании, 35-50 об.% водного раствора хлорида кальция плотностью 1400 кг/м3, или водного раствора кальциевой селитры плотностью 1600 кг/м3, или 20,0 мас.% порошкообразного утяжелителя - барита плотностью 4400 кг/м3. После того как плотность гидрофобной эмульсионно-суспензионной системы «Дисин» за счет добавленных утяжелителей становится равной 1400 кг/м3, в полученную систему, для снижения ее вязкостной характеристики, при перемешивании добавляют от 10 до 50 об.% эффективный растворитель - концентрат высококипящих ароматических углеводородов, выпускаемых под наименованием Нефрас 150/330 по ТУ 38-103579-85. При этом если без добавки растворителя кинематическая вязкость утяжеленного «Дисина» составляла 500 мм2/с (при 20°С), то при добавке 50 мас.% Нефрас 150/330 с плотностью 830 кг/м3 вязкость полученной системы снижалась соответственно до 8,8 мм2/с при 80°С и до 16,1 мм2//с при 20°С. Однако при этом вновь существенно (до 1150-1200 кг/м3) снижалась и плотность получаемой гидрофобной эмульсионно-суспензионной системы.

Комбинированная технология глушения скважин с применением утяжеленной маловязкой системы «Дисин» предусматривает закачку агрегатом в межтрубное пространство при открытой задвижке на НКТ (или закачку в НКТ при открытой задвижке из межтрубного пространства) 3-6 м3 смеси "Дисин" плотностью выше плотности скважинной жидкости не менее чем на 60 кг/м3. Закаченную смесь «Дисин» продавливают жидкостью глушения на водной основе плотностью ниже плотности смеси «Дисин», но обеспечивающей надежное глушение скважины, т.е. обеспечивающей формирование столба жидкости в скважине с давлением, превышающим пластовое давление. После закачки расчетного объема жидкости глушения на водной основе, необходимого для доведения смеси «Дисина» до подвески насоса, закачку прекращают. Скважину оставляют в покое на время, необходимое для осаждения смеси «Дисин» на забой (4-5 ч), после чего продолжают закачку жидкости глушения на водной основе до появления ее на устье скважины. Скважина считается заглушенной, если после остановки закачки жидкости глушения на водной основе из скважины, при открытой задвижке на НКТ в течение 2-3 часов, не наблюдается излива скважинной жидкости (Лезов Г.О., Яшин В.И., Исмагилов Т.А. - Технология комбинированного глушения скважин и вторичного вскрытия нефтяных скважин с использованием инвертной дисперсии «Дисин» - ж. «Нефтяное хозяйство», №2, 1994, с.48).

Недостаток данной комбинированной технологии глушения скважин - использование для перекрытия продуктивной зоны пласта эмульсионно-суспензионного шлама «Дисин», который трудно удаляется из призабойной зоны скважины после завершения ремонтных работ и пуска скважины в эксплуатацию.

Шлам «Дисин» при температуре 20°С практически не взаимодействует с разбавленной или концентрированной соляной кислотой, и лишь при температуре 70-80°С, в присутствии углеводородного растворителя и смеси соляной и уксусной кислот, наблюдается его медленное растворение.

Однако если в качестве утяжелителя «Дисина» используют порошкообразный барит (сульфат бария), то глушение скважины с таким утяжелителем может привести к закупориванию фильтрационных каналов и пор продуктивного пласта в призабойной зоне скважины частицами барита, которые невозможно удалить указанными растворителями, и неизбежно приведет к снижению дебита скважины по нефти.

Известен состав, способ приготовления и применения гидрофобной эмульсии в комбинированной технологии глушения скважин по патенту RU 2156269 С1, 04.08.1999 г., взятый в качестве прототипа предлагаемого изобретения.

По прототипу в составе гидрофобной эмульсии в качестве углеводородной дисперсионной среды используют смесь керосиногазойлевой фракции нефтяных углеводородов по ТУ 38.1011928-82 и тяжелого хлорсодержащего органического растворителя - реагента АПК по ТУ 21122-199-0576-3468-94 плотностью 1550-1560 кг/м3 в соотношении объемов, при котором плотность их смеси не ниже 1200 кг/м3, а в качестве дисперсной фазы используют водный раствор хлорида или нитрата кальция с плотностью не ниже 1200 кг/м3 и равной плотности смеси углеводородной дисперсионной среды, при этом в качестве компонента, стабилизирующего гидрофобную эмульсию, используют реагент для добычи нефти РДН по ТУ 2458-001-211660-06-97, представляющий собой концентрат асфальто-смолистых компонентов нефти - природных стабилизаторов нефтяных эмульсий типа «вода в нефти». При этом для приготовления гидрофобной эмульсии с плотностью не ниже 1200 кг/м3 указанные компоненты в составе содержатся при следующих соотношениях, об.%: указанная дисперсионная среда 30,0- 50,0, реагент РДН 4,5-7,5, указанная дисперсная фаза 50,0-70,0, при этом указанная дисперсионная среда содержит, об.%: керосиногазойлевую фракцию 13,0-22,0 и тяжелый растворитель-реагент АПК 12,5-20,5.

В способе приготовления указанного состава гидрофобной эмульсии вначале заданное количество реагента РДН, при перемешивании системы по циркуляционной схеме «емкость-насос», растворяют в течение 10-15 мин в заданном объеме тяжелого растворителя АПК, затем в полученный раствор добавляют заданный объем керосиногазойлевой фракции и, после дополнительного перемешивания системы в течение 10-15 мин и доведения ее плотности до значения 1200 кг/м3, в полученную дисперсионную среду, при ее постоянном перемешивании, постепенно добавляют заданный объем указанной дисперсной фазы плотностью, равной плотности дисперсионной среды. При комбинированной технологии глушения скважин, включающей использование в нижней части комбинированного столба жидкости, перекрывающей продуктивную зону пласта гидрофобной эмульсии вышеуказанного состава, необходимый объем данной эмульсии для закачки в скважину рассчитывают по формуле: Vгэ=[Vсум×(qгл-qзж)]:(qгэ-qзж), м3, где Vсум - суммарный объем комбинированного столба ЖГС, м3, qгл - средневзвешенная плотность комбинированного столба ЖГС, кг/м3, qгэ - плотность гидрофобной эмульсии, кг/м3, qзж - плотность пресной или минерализованной воды, используемой в качестве верхней части комбинированного столба ЖГС, кг/м3. Основным недостатком данного технического решения, взятого в качестве прототипа, является использование в составе дисперсионной углеводородной среды в качестве ее утяжелителя реагента АПК, представляющего собой смесь высокоэффективных хлорсодержащих органических растворителей плотностью в пределах 1450-1590 кг/м3.

Известно, что такие хлорсодержащие органические растворители способны, подобно ароматическим углеводородным растворителям, переводить асфальто-смолистые компоненты нефти из коллоидно-дисперсного состояния (состояния, в котором они находятся в углеводородных растворителях парафинового или нафтенового ряда) в молекулярно-растворенное состояние, т.е. состояние, при котором у данных природных стабилизаторов нефтяных эмульсий обратного типа резко снижаются их эмульгирующие свойства (Позднышев Г.Н. - Стабилизация и разрушение нефтяных эмульсий. М., Недра, 1982 г., с. 162-172).

Кроме того, тяжелый растворитель АПК, как реагент, содержащий хлорорганические соединения, из-за их негативного влияния на качество нефтепродуктов, с 2000 г. исключен из утвержденного Минтопэнерго перечня химических реагентов, допущенных к применению в технологических процессах добычи нефти. Кроме того, в способе глушения скважины по прототипу, в предложенной формуле расчета объема гидрофобной эмульсии необходимого для закачки в скважину, не учитывается то обстоятельство, что какая-то часть из закачиваемого объема эмульсии в результате адгезии (налипания) на поверхности обсадной колонны и НКТ не достигает призабойной зоны скважины. Поэтому в данном способе, для «страховки», объем закачиваемой в скважину гидрофобной эмульсии, по сравнению с расчетным значением, увеличивают в три раза, удорожая тем самым технологический процесс глушения скважины.

Следует также иметь в виду то, что из-за высокой обводненности месторождения тяжелой асфальто-смолистой нефти, являвшейся сырьевой базой для приготовления из нее реагента РДН, промышленное производство данного реагента в настоящее время приостановлено, в связи с чем применение данного реагента в качестве эффективного стабилизатора эмульсий обратного типа стало проблематичным.

Задачей данного изобретения является расширение области применения и повышения экономической эффективности комбинированной технологии глушения скважин за счет предложенного состава блокирующей гидрофобной эмульсии плотностью не ниже 1200 кг/м3, не содержащего тяжелый хлорорганический растворитель, и использования в качестве эмульгирующего компонента, вместо реагента РДН, более доступного продукта, выпускаемого в значительных объемах отечественной нефтеперерабатывающей промышленностью.

Указанная задача решается также и тем, что в предлагаемом составе блокирующей гидрофобной эмульсии в качестве углеводородной дисперсионной среды используют дизельное топливо марки З (зимнее) или марки А (арктическое), в качестве дисперсной фазы, являющейся одновременно и утяжелителем блокирующей гидрофобной эмульсии, используют водный раствор хлорида кальция плотностью не ниже 1450 кг/м2, а в качестве эмульгирующего компонента, стабилизатора обратных эмульсий, используют нефтяной битум с температурой размягчения ниже 75°С при содержании указанной дисперсной фазы 60 об.% и указанной дисперсионной среды, содержащей 0,5-1,5 мас.% растворенного в ней указанного эмульгирующего компонента, 40 об.%.

Задача решается также способом приготовления состава блокирующей гидрофобной эмульсии для комбинированной технологии глушения скважин, описанного выше, включающим перемешивание системы по циркуляционной схеме емкость-насос, растворение эмульгирующего компонента в углеводородной дисперсионной среде с последующим постепенным добавлением в полученный раствор дисперсной фазы с заданной плотностью, причем заданное количество указанного эмульгирующего компонента вначале растворяют в 0,1 части заданного объема дизельного топлива при температуре 90°С и постоянном перемешивании до образования однородного раствора, затем полученный раствор без нагревания смешивают с оставшейся частью дизельного топлива, после чего в полученную углеводородную систему при перемешивании постепенно дозируют указанную дисперсную фазу до достижения значения плотности у приготавливаемой гидрофобной эмульсии, равного 1200 кг/м3.

Указанная задача решается также способом применения состава блокирующей гидрофобной эмульсии, описанного выше, в комбинированной технологии глушения скважин, включающим использование в качестве нижней части комбинированного столба жидкости, перекрывающей продуктивную зону пласта, гидрофобной эмульсии плотностью не ниже 1200 кг/м3, а в качестве верхней части столба жидкости - пресной или минерализованной воды, причем объем гидрофобной эмульсии, необходимый для закачки в скважину, Vгэ определяют по формуле:

Vгэ=(Vп гэ+Vа гэ), м3,

где

Vп гэ - объем гидрофобной эмульсии, необходимый для блокирования от контакта с пластовой водой интервала перфораций продуктивной толщи пласта на забое скважины, м3,

Vа гэ - объем гидрофобной эмульсии, не достигающий забоя скважины, т.е. объем гидрофобной эмульсии, налипающий на поверхность насосно-компрессорных труб - НКТ и эксплуатационной колонны, определяемый по формуле:

Vа гэ=[А×(Sнкт+Sэк)]:qгэ, м3,

где

А - величина адгезии закачиваемой гидрофобной эмульсии, кг/м2,

Sнкт и Sэк - соответственно расчетная поверхность НКТ и эксплуатационной колонны, м2,

qгэ - плотность гидрофобной эмульсии, равная 1200 кг/м3.

При этом объем гидрофобной эмульсии Vп гэ, как и в способе по прототипу, рассчитывают по формуле:

где Vсум - суммарный объем комбинированного столба жидкости глушения для конкретной скважины, рассчитывают по формуле:

где Тз - текущий забой скважины, м,

k* - коэффициент пересчета 1 м длины эксплуатационной колонны в объем (например, для эксплуатационной колонны диаметром 146 мм k*=12,5 л, т.е 1 м колонны имеет объем 12,5 л);

Lнкт - длина НКТ, м;

k** - коэффициент пересчета 1 м длины НКТ (например, для НКТ с внутренним диаметром 73 мм, k**=3,1 л, т.е. 1 м НКТ имеет объем = 3,1 л);

qгэ - плотность гидрофобной эмульсии (1200 кг/м3);

qзж - плотность пресной или минерализованной воды, кг/м3;

qгл - средневзвешенная плотность комбинированного столба жидкости для глушения конкретной скважины объемом - Vсум, рассчитывают по формуле:

где Рпл - пластовое давление, атм (кгс/см2);

f - коэффициент превышения гидростатического давления комбинированного столба жидкости над пластовым давлением (в пределах 0,1-0,2);

g - ускорение свободного падения, равное 9,8 м/с2,

Ип - интервал перфораций продуктивного пласта, м,

а объем гидрофобной эмульсии Va гэ, который за счет адгезии прилипает к стенкам НКТ и эксплуатационной колонны, рассчитывают по формуле:

где А - величина адгезии гидрофобной эмульсии в г/см2 или кг/м2;

Sнкт - поверхность насосно-компрессорных труб, м2;

Sэк - поверхность эксплуатационной колонны, м2,

при этом поверхность НКТ рассчитывают по формуле:

где π - число Пи, равное 3,14;

dнкт - диаметр НКТ, м;

Lнкт - длина НКТ, м,

а поверхность эксплуатационной колонны рассчитывают по формуле:

где dв эк - внутренний диаметр эксплуатационной колонны, м, а

Ип - интервал перфорации эксплуатационной колонны, м.

Величину адгезии - А, в г/см2, определяли весовым методом, для чего в анализируемый образец гидрофобной эмульсии погружали в вертикальном положении полый цилиндр, выполненный из тонкого металлического листа высотой 70 мм, диаметром 65 мм, имеющий в сухом и чистом виде массу (вес), определяемую с точностью до третьего знака, не более 2,000 г. В анализируемой эмульсии погруженный полый цилиндр выдерживался в течение 5 мин, затем извлекался вместе с налипшей эмульсией на его наружной и внутренней поверхности, устанавливался в вертикальном положении на сетчатую подставку и выдерживался на ней до тех пор, пока с поверхностей полого цилиндра не прекратится стекание, в виде отдельных капель, неприлипшей гидрофобной эмульсии. После чего полый цилиндр с налипшей эмульсией взвешивали и рассчитывали по формуле:

где Gэ - вес полого цилиндра с налипшей гидрофобной эмульсией в г,

Go - вес чистого сухого полого цилиндра в г,

2s - удвоенная поверхность полого цилиндра, см2.

Таким образом, отличительными признаками предлагаемого технического решения от технического решения, взятого в качестве прототипа, являются:

во-первых, использование для приготовления блокирующей гидрофобной эмульсии в качестве дисперсионной среды дизельного топлива марки 3 (зимнее) плотностью 840 кг/м3, имеющего температуру застывания не выше минус 30°С, или дизельного топлива марки А (арктическое) плотностью 830 кг/м3, с температурой застывания не выше минус 50°С. В отличие от состава по прототипу, где в качестве дисперсионной среды для приготовления обратных эмульсий используют керосиногазойлевую фракцию нефтяных углеводородов по ТУ 38.101928-82, представляющую собой многокомпонентную смесь нефтяных углеводородов, получаемых различными методами, указанные марки дизельного топлива представляют собой, главным образом, однокомпонентные нефтепродукты, фракции с температурой кипения 150-360°С или 150-320°С, получаемые при первичной дистилляции нефти с их последующим облагораживанием (гидроочисткой от серы и депарафинизацией, с целью снижения температуры застывания дизельного топлива), т.е. являются нефтепродуктами с стандартизируемыми параметрами, что в свою очередь гарантирует воспроизводимость свойств у составов блокирующих гидрофобных эмульсий, приготавливаемых на их основе;

во-вторых, использование при приготовлении обратных эмульсий в качестве эмульгирующего компонента нефтяного битума с температурой размягчения не ниже 70°С, который, как и реагент РДН, представляет собой концентрат асфальто-смолистых компонентов нефти, являющихся эффективными природными стабилизаторами эмульсий обратного типа.

Нефтяные битумы, в зависимости от способа их получения, классифицируются на остаточные, окисленные и компаундированные. Остаточные битумы получают как остатки перегонки нефти под вакуумом, кипящие выше 450-550°С, т.е. концентрированием природных смол и асфальтенов в остатке перегонки. Окисленные битумы получают окислением тяжелых остатков нефти (выше 400-450°С) воздухом при 260-280°С, т.е. с образованием вторичных асфальто-смолистых веществ, дополнительно к природным. Компаундированные битумы получают смешиванием, в частности, остаточных битумов с окисленными.

В зависимости от области применения нефтяные битумы классифицируются на дорожные, строительные и специального назначения. Дорожные битумы выпускаются под шифром БНД и характеризуются условной вязкостью при 60°С (показатель в числителе) и температурой вспышки °С (показатель в знаменателе), например битумы марки БНД 130/200, БНД 200/300, БНД 90/130 и др. Строительные битумы представляют собой твердые продукты, используются, главным образом, в качестве гидроизоляционных сред, и выпускаются трех марок: БН 50/50, БН 70/30 и БН 90/100 (в числителе - температура размягчения битума, в знаменателе - глубина погружения иглы). Битумы специального назначения - кровельные (марки БНК 45/180, БНК 90/40, БНК 90/30) - используются для пропитки кровельных материалов (толь, рубероид) или непосредственно для покрытия крыш зданий и сооружений. Изоляционные нефтяные битумы (марки БНИ-IV-3, БНИ-IV и БНИ-V) используются как гидроизоляционные покрытия трубопроводов, предохраняющие их от грунтовой коррозии. Температуры размягчения указанных марок изоляционных битумов соответственно равны 65, 75 и 90°С.

С целью определения возможности использования нефтяного битума в качестве эмульгирующего компонента и выявления критерия по которому, из многообразия выпускаемых нефтеперерабатывающей промышленностью марок битума, можно было бы выбирать наиболее подходящую марку битума в качестве стабилизатора обратных эмульсий, были проведены опыты с различными марками битумов по их эмульгирующей способности, т.е. способности стабилизировать эмульсию обратного типа.

Эмульгирующие свойства оценивали по величине Смин, мас.%, т.е. минимальной концентрации нефтяного битума, находящегося в растворенном виде в дизельном топливе, при которой наблюдается образование обратной эмульсии, не расслаивающейся в течение 24 ч при температуре 20°С. Во всех опытах образование обратных эмульсий осуществляли путем перемешивания на миксере с угловой скоростью 3000 об/мин в течение 3 мин равных объемов раствора заданной концентрации той или иной марки нефтяного битума в дизельном топливе марки З с дистиллированной водой.

Из результатов данных опытов, приведенных в табл.1, следует, что все исследуемые марки нефтяных битумов при их растворении в дизельном топливе, начиная с определенной концентрации, способны стабилизировать эмульсию обратного типа. Однако концентрации Смин, мас.%, при которых проявляются стабилизирующие свойства у различных марок нефтяных битумов, могут существенно отличаться. Так, например, для нефтяных битумов марки БН 90/10 или БНК 90/10 это свойство проявляется уже при 0,5 мас.% концентрации их растворов в дизельном топливе, а для нефтяных битумов марки БНК 45/80 или БНД 200/300 для образования 100% агрегативной устойчивости эмульсии типа «вода в масле» их концентрация в дизельном топливе должна быть не менее 4,5-5,0 мас.%.

Если принять величину 1/Смин, мас.% для нефтяных битумов марки БН 90/10 или БНК 90/10 в качестве 100% показателя эмульгируемости, то из приведенных в табл.1 данных следует, что у анализируемых марок нефтяных битумов показатель эмульгируемости повышается с повышением их температуры размягчения, что и следует учитывать при выборе марки битума в качестве стабилизатора обратных эмульсий.

Таким образом, установлено, что из анализируемых марок нефтяных битумов в качестве эмульгирующего компонента для приготовления блокирующей гидрофобной эмульсии целесообразнее всего использовать нефтяные битумы марки БН 90/10, или БНК 90/10, или БНК 90/30, или БНИ-V, или БН 70 /30, или БНИ-IV при их концентрации в дизельном топливе в пределах 0,5-1,5 мас.%.

При меньшем содержании нефтяного битума в дизельном топливе агрегативная устойчивость обратной эмульсии при температуре отстаивания 80°С снижается и тем сильнее, чем ниже температура размягчения нефтяного битума.

При содержании нефтяного битума в дизельном топливе свыше 1,5 мас.%, образующаяся обратная эмульсия начинает проявлять высокие адгезионные свойства, т.е. обладать повышенной липкостью к твердой поверхности, в частности к поверхности металла, что может существенно осложнять применение таких эмульсий на практике.

Из проведенного анализа патентной и научно-технической литературы не выявлено использование указанных марок нефтяного битума в виде раствора в дизельном топливе с концентрацией в пределах 0,5-1,5 мас.% в качестве эффективного стабилизатора эмульсии обратного типа;

в-третьих, с целью ускорения и более эффективного растворения нефтяного битума в заданном объеме дизельного топлива заданное количество нефтяного битума вначале, при перемешивании в течение 15 мин, растворяют в небольшом объеме, примерно 1/10 части, дизельного топлива, нагретого до температуры 90°С, до получения однородного (гомогенного) раствора. Затем полученный раствор нефтяного битума без нагревания смешивают с оставшейся частью дизельного топлива до получения заданной концентрации, в мас.%, раствора нефтяного битума в дизельном топливе. Далее, по циркуляционной схеме емкость-насос, в полученный раствор нефтяного битума в дизельном топливе постепенно (небольшими порциями) добавляют дисперсную фазу - водный раствор хлорида кальция - плотностью в пределах 1440-1450 кг/м3, являющуюся одновременно утяжелителем приготавливаемой гидрофобной эмульсии. При этом дисперсная фаза добавляется в указанную дисперсионную среду до тех пор, пока значение плотности приготавливаемой блокирующей гидрофобной эмульсии не достигнет величины 1200 кг/м3, что согласно правилу адитивности смешиваемых жидкостей различной плотности позволяет получать состав гидрофобной эмульсии с заданным содержанием в ней дисперсной фазы, т.е. 60 об.%. Последнее, в отличие от способа приготовления гидрофобной эмульсии по прототипу, где содержание дисперсной фазы в составе обратной эмульсии колеблется от 50 до 70 об.%, позволяет избежать резкого повышения вязкостных и адгезионных свойств у приготавливаемого состава блокирующей гидрофобной эмульсии при содержании в ней дисперсной фазы более 60 об.%;

в-четвертых, в предлагаемой комбинированной технологии глушения скважин у применяемой блокирующей гидрофобной эмульсии плотностью не ниже 1200 кг/м3 дополнительно определяют ее величину адгезии к металлической поверхности, что для конкретной нефтяной скважины, в зависимости от расположения текущего забоя скважины (длины эксплуатационной колонны) и длины НКТ, расчетным путем позволяет определять и объем гидрофобной эмульсии, расходуемый на налипание на стенки НКТ, и эксплуатационной колонны.

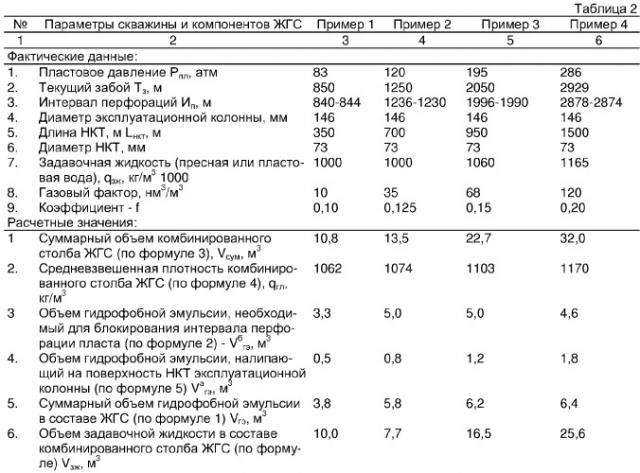

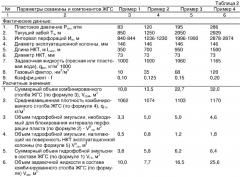

Целесообразность применения такого подхода к определению объема гидрофобной эмульсии, необходимого для закачки в скважину, подтверждается данными табл.2, где приведены примеры расчетов Vгэ по приведенным формулам 1-5 при реализации комбинированной технологии глушения нефтяных скважин с глубинами залегания продуктивных горизонтов от 820-1250 м, для нефтяных месторождений Урало-Поволжья (примеры 1 и 2), до 2000-3000 м для нефтяных месторождений Западной Сибири (примеры 3 и 4).

Как следует из данных, приведенных в табл.2, для осуществления эффективного глушения скважин с пластовым давлением от 83 до 286 атм, газовыми факторами от 10 до 120 нм3/м3, коэффициентом f (превышения давления комбинированного столба жидкости над пластовым давлением от 10 до 20%), т.е. в пределах 0,1-0,2, достаточно сформировать в скважине суммарный объем ЖГС в пределах 11-32 м3. При этом, используя в качестве задавочной жидкости техническую пресную воду (примеры 1-2), или сеноманскую, или минерализованную воду (примеры 3-4), объем предлагаемой блокирующей гидрофобной эмульсии плотностью 1200 кг/м3, рассчитанный как сумма Vгэ=Vб гэ+Vа гэ, колеблется в пределах 3,8-6,4 м3, в то же время по способу, взятому в качестве прототипа, объем Vгэ, произвольно увеличиваемый на возможное налипание на стенки НКТ и эксплуатационной колонны в три раза, должен быть в пределах 6,6-15,0 м3.

Если учесть, что суммарные затраты на приготовление 1 м3 гидрофобной эмульсии составляют около 10000 руб, то экономия средств при глушении только одной скважины на месторождениях Урало-Поволжья составит порядка 30 тыс. руб, а на месторождениях Западной Сибири - более 80 тыс. руб.

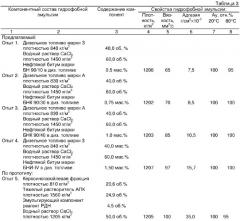

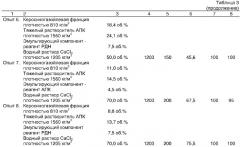

В сводной табл.3 приведены данные по свойствам блокирующей гидрофобной эмульсии предлагаемого состава, где в качестве дисперсионной среды использовали дизельное топливо марки 3 плотностью 840 кг/м3 (опыты 1 и 4) и дизельное топливо марки А плотностью 830 кг/м3 (опыты 2 и 3), в качестве дисперсной фазы водный раствор CaCI2 плотностью 1450 кг/м3, а в качестве эмульгирующего компонента различные марки твердого нефтяного битума с температурой размягчения 90°С (опыт 1-3) и 75°С (опыт 4), и состава по прототипу (опыты 5 и 8), где в качестве дисперсионной среды использовали смесь керосиногазойлевой фракции плотностью 810 кг/м3 и тяжелого растворителя, содержащего хлорорганические соединения - АПК плотностью 1560 кг/м3, при плотности смеси 1200 кг/м3, в качестве дисперсной фазы водный раствор CaCI2 плотностью 1200 кг/м3, а в качестве эмульгирующего компонента использовали реагент РДН.

В предлагаемом составе блокирующей гидрофобной эмульсии содержание дисперсной фазы во всех опытах составляло 60,0 об.%, а в составе по прототипу в опытах 5-6 содержание дисперсной фазы составляло 50,0 об.%, а в опытах 7-8 составляло 70,0 об.%.

В предлагаемом составе концентрация той или иной марки нефтяного битума, содержащаяся в растворенном виде в дизельном топливе марки 3 или марки А, обеспечивающая образование агрегативно устойчивой обратной эмульсии не расслаивающейся при длительном (в течение месяца и более) выдерживании при температуре как 20°С, так и 80°С колебалась в пределах 0,5-1,0 мас.% для нефтяных битумов с температурой размягчения 90°С (нефтяные битумы марки БН 90/10, БНК 90/30, БНК 90/40) и 1,0-1,5 мас.% для нефтяного битума марки БНИ-IV с температурой размягчения 75°С. Температуру размягчения твердого нефтяного битума определяли по ГОСТ 2400-51.

В составах по прототипу концентрация эмульгирующего компонента, реагента РДН, растворенного в указанной выше дисперсионной среде, обеспечивающая образование стабильной эмульсии обратного типа, в опытах 5 и 7 составляла 4,5 мас.%, а в опытах 6 и 8 составляла 7,5 мас.%, что 5-9 раз превышает содержание эмульгирующего компонента - нефтяного битума - в предлагаемом составе гидрофобной эмульсии.

Кроме того, как это следует из данных табл.3, при одной и той же плотности сравниваемых составов блокирующих гидрофобных эмульсий, предлагаемые составы обладают более высокой стабильностью (агрегативной устойчивостью) при повышенной (80°С) температуре, при температуре 20°С имеют примерно в 1,5-2,0 раза меньшую вязкость и в 4-5 раз меньшую величину адгезии (липкость к металлической поверхности).

Учитывая изложенное, а также то обстоятельство, что все компоненты, используемые для приготовления предлагаемого состава блокирующей гидрофобной эмульсии, производятся отечественной промышленностью в значительных объемах, имеют сравнительно невысокую стоимость, не запрещены к использованию в технологических процессах добычи нефти, а способ приготовления блокирующей гидрофобной эмульсии может осуществляться с использованием серийно выпускаемого насосного и емкостного оборудования, считаем, что заявляемое изобретение позволяет решить проблему повышения экономической и технологической эффективности применения блокирующих гидрофобных эмульсий в комбинированной технологии глушения скважин и расширить область применения данной технологии на практике.

Пример расчета суммарного объема гидрофобной эмульсии

1. Vгэ=(Vп гэ+Vа гэ)=5,0+0,5=5,5 м3.

2. Vп гэ=[Vсум×(qгл-qзж)]:(qгэ-qзж)=[13,5×(1074-1000)]:(1200-1000)=5,0 м3.

3. Vсум=[(Тз×k*)-(Lнкт×k**)]:1000=[(1250×12,5)-(700×3,1)]:1000-13,5 м3.

4. qгл={[Рпл×(1+f)]×g×1000}:Ип={[120×(1+1,125)]×9,8×1000}:1232=1074 кг/м3.

5. Va гэ=[А×(Sнкт+Sэк)]:qгэ-[0,85×(160,5+564,7)]:1200=0,5 м3.

6. Sнкт=π×dнкт×Lнкт=3,14×0,073×700=160,5 м2.

7. Sэк=π×dэк×Ип=3,14×0,146×1232=564,7 м2.

| Таблица 1 | ||||

| № п/п | Марки анализируемых битумов и их основные показатели (по ГОСТ 0) | Значение Смин, мас.% | Эмульг. свойства | |

| (1/Смин) | Отн.%. | |||

| 1. | Дорожный битум марки БНД 200/300, глубина проникания иглы 201-300 мм, температура размягчения 35°С. | 5,0 | 0,2 | 10 |

| 2. | Строительный битум марки БН 50/50, средняя глубина проникания иглы 50 мм, температура размягчения 50°С. | 2,0 | 0,5 | 25 |

| 3. | Строительный битум марки БН 70/30, средняя глубина проникания иглы 30 мм, температура размягчения 70°С. | 1,5 | 0,7 | 35 |

| 4. | Строительный битум марки БН 90/10, средняя глубина проникания иглы 10 мм, температура размягчения 90°С. | 0,5 | 2,0 | 100 |

| 5. | Кровельный битум марки БНК 45/80, средняя глубина проникания иглы 80 мм, температура размягчения 45°С. | 4,5 | 0,22 | 11 |

| 6. | Кровельный битум марки БНК 90/30, средняя глубина проникания иглы 30 мм, температура размягчения 90°С. | 1,0 | 1,0 | 50 |

| 7. | Кровельный битум марки БНК 90/10, средняя глубина проникания иглы 10 мм, температура |