Способ определения расхода газа или жидкости и устройства для его реализации (варианты)

Иллюстрации

Показать всеВнутри магистрального трубопровода поперек потока размещают выполненное в сечениях в виде обтекаемого аэродинамического профиля измерительное тело так, чтобы угол между вектором скорости W потока и продольной линией, соединяющей две реперные точки на теле, был равен углу между вектором скорости V потока и продольной линией при градуировке. С помощью не менее трех пар дренажных отверстий, расположенных по длине измерительного тела в окрестности донного среза, измеряют местные значения частоты и амплитуды изменения давления, вызванного сходящими с тела вихрями, по которым определяют распределение местных скорости и плотности. Все варианты устройства снабжены датчиками температуры, статического и абсолютного давления, приемником полного давления. Изобретение позволяет повысить точность измерения расхода и отказозащищенность, проводить измерения в стратифицированных потоках газа или жидкости, а при известном химическом составе стратифицированного потока путем интегрирования по горизонтальным слоям плотности и по сечению трубопровода скорости определять расход каждой из его компонент. 4 н. и 21 з.п. ф-лы, 26 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано для определения расхода газа или жидкости, в частности в промышленных магистральных трубопроводах.

Повышение точности измерения расхода газа или жидкости, передаваемых по промышленным магистральным трубопроводам, является чрезвычайно важной хозяйственной задачей. Погрешности существующих средств измерения составляют 5÷7%, что не позволяет эффективно управлять транспортировкой газа или жидкости и контролировать их распределение между потребителями, а также обнаруживать утечки. Основная причина таких больших погрешностей обусловлена используемым способом измерения с помощью расходомерной шайбы (Фабер Т.Е. Гидроаэродинамика. - Постмаркет, М., 2001, стр.495-497, рис.113), а также «дрейфом» характеристик датчиков давления по времени. Именно на решение этих проблем направлено данное изобретение.

Известен способ определения расхода газа или жидкости, использующий вихревую дорожку Кармана, образующуюся за плохообтекаемым цилиндрическим телом (Аш Ж. с соавторами. Датчики измерительных систем. - М., «Мир», 1992, книга 2, стр.154, 155). Способ основан на том, что цилиндрическое тело помещают в поток, в след за телом помещают датчик давления и проводят предварительную градуировку его по скорости, измеряя частоту перемещения вихрей. На основе градуировки по частоте определяют скорость, а по скорости определяют объемный расход.

Известный способ реализуется с помощью устройства в виде цилиндрического тела и датчика давления, помещенного за телом.

Недостатками указанного способа и устройства являются:

- невозможность измерения массового расхода жидкости или газа, а только объемного расхода;

- использование только для лабораторных измерений, так как необходимо проведение предварительных градуировок чувствительного элемента по скорости потока в трубопроводе такого же диаметра с тем же составом жидкости или газа, как и в промышленном исполнении. Это обусловлено тем, что граничные эффекты в области стыка цилиндрического тела с трубопроводом, связанные с образованием подковообразных вихревых жгутов, зависят от сжимаемости жидкости или газа и числа Рейнольдса, а неучет этих факторов ведет к возрастанию погрешности измерения объемного расхода (Альбом течений жидкости и газа, составление и авторский текст М. Ван-Дайка. - М., «Мир», 1986, стр.57, рис.92, 93). Это приводит к необходимости создания специальной экспериментальной базы для таких градуировок, что влечет за собой существенное удорожание серийных образцов устройства;

- отсутствие возможности обнаружения отказов отдельных элементов устройства и его систем, а также невозможность контроля состояния в процессе эксплуатации.

Наиболее близким по выполняемым операциям из известных технических решений является способ определения расхода газа или жидкости, использующий вихревую дорожку Кармана (Patent US № 6,170,338 от 27.03.97, Patent US №6,658,945 B1, 09.12.2003 г. Int. C1. G01F 1/32. U.S. C1. 73/861.22). Способ основан на следующих операциях: в трубопровод поперек потока помещают измерительное тело с острыми кромками, внутри которого размещен чувствительный элемент в виде тензорезистора; проводят предварительную градуировку чувствительного элемента по скорости потока в таком же трубопроводе, с теми же жидкостью или газом как в промышленном исполнении; измеряют частоту и амплитуду отклонения чувствительного элемента; измеряют температуру и статическое давление жидкости или газа; определяют калибровочные коэффициенты по найденной частоте и амплитуде с учетом реальных свойств жидкости или газа; с учетом калибровочных коэффициентов определяют объемный и массовый расходы жидкости или газа.

Устройство для реализации этого способа содержит: цилиндрическое тело с Т-образным поперечным сечением, помещенное внутрь трубопровода, по которому течет жидкость или газ; внутри тела расположен чувствительный элемент на тензорезисторах, сигнал от которых через усилитель подается на вычислитель; за телом или перед телом и за ним в трубопроводе расположены измерители температуры, сигналы от которых подаются в вычислитель; перед телом на стенке трубопровода расположено дренажное отверстие, соединяемое с помощью трассы с датчиком давления, сигнал от которого также подается в вычислитель. В вычислителе на основе выполненных заранее градуировок по измеряемой частоте и амплитуде колебаний тела с учетом уравнения состояния жидкости или газа определяют калибровочные коэффициенты и вычисляют объемный или массовый расходы жидкости или газа.

Недостатками данного способа и устройства являются:

- недостаточно высокая точность определения расхода вследствие того, что Т-образное тело реагирует на изменение по времени суммарной энергии потока, и, таким образом, с помощью Т-образного тела и тензорезисторов измеряется частота и амплитуда изменения суммарной силы, действующей на Т-образное тело, хотя скорость в поперечном сечении трубопровода значительно изменяется по его радиусу;

- необходимость проведения предварительных градуировок тела и чувствительного элемента по скорости потока в трубопроводе такого же диаметра, с тем же составом жидкости или газа, как и в промышленном исполнении, поскольку граничные эффекты в области стыка Т-образного тела с трубопроводом, связанные с образованием подковообразных вихревых жгутов, зависят от сжимаемости жидкости или газа и числа Рейнольдса, а неучет этих факторов может приводить к еще большему возрастанию погрешности измерений расхода; это приводит к необходимости создания специальной экспериментальной базы для таких градуировок, что влечет за собой существенное удорожание серийных образцов устройства;

- большое сопротивление Т-образного тела, поскольку его размеры для повышения чувствительности выбираются достаточно большими, так что оно занимает 20÷30% площади сечения трубопровода; это приводит к значительному возрастанию потерь в трубопроводе, что требует повышения мощности перекачивающей станции и к удорожанию эксплуатации устройства;

- отсутствие возможности обнаружения отказов отдельных элементов устройства и его систем и возможности контроля их состояния в процессе эксплуатации; отсутствие системы повышения надежности и отказозащищенности приводит при обнаружении каким-либо образом отказа к необходимости перемонтирования измерительного устройства и перекрытия трубопровода, что нарушает нормальный график работы трубопровода;

- невозможность использования такого способа и устройства для стратифицированных жидкостей или газов по высоте сечения трубопроводов.

Наиболее близким по конструкции из известных технических решений является устройство для определения расхода газа или жидкости, использующее вихревую дорожку Кармана, образующуюся за плохообтекаемым цилиндрическим телом Т-образного поперечного сечения (US Patent № 5,351,559, 1994 г. Int. C1. G01F 1/32., U.S. C1. 73/861.24; 73/861.22). Устройство состоит из цилиндрического тела с Т-образным поперечным сечением, помещенным внутрь трубопровода, по которому течет жидкость или газ. На боковых сторонах тела расположены два дренажных отверстия, которые соединены трассами с дифференциальным датчиком давления, сигнал от которого подается на осциллограф. По измеренной частоте сигнала от датчика давления на основе заранее проведенных градуировок по скорости определяется скорость течения в трубопроводе и объемный расход.

Недостатками данного устройства являются:

- невозможность измерения массового расхода жидкости или газа, так как измеряется только объемный расход;

- необходимость проведения предварительных градуировок тела и датчика давления по скорости потока в трубопроводе такого же диаметра с тем же составом жидкости и газа, как и в промышленном исполнении, поскольку граничные эффекты в области стыка Т-образного тела с трубопроводом, связанные с образованием подковообразных вихревых жгутов, зависят от сжимаемости жидкости или газа и числа Рейнольдса, а неучет этих факторов может приводить к еще большему возрастанию погрешности измерений расхода и необходимости создания специальной экспериментальной базы для таких градуировок, что влечет за собой существенное удорожание серийных образцов такого устройства;

- отсутствие возможности обнаружения отказов отдельных элементов устройства и возможности контроля их состояния в процессе эксплуатации; отсутствие системы повышения надежности и отказозащищенности приводит при обнаружении каким-либо образом отказа к необходимости перемонтирования измерительного устройства и перекрытия трубопровода, что нарушает нормальный график работы трубопровода;

- невозможность использования такого устройства для стратифицированных жидкостей или газов по высоте сечения трубопроводов;

- большое сопротивление Т-образного тела, что требует повышения мощности перекачивающей станции и приводит к удорожанию эксплуатации такого устройства;

- недостаточно высокая точность определения расхода вследствие того, что она определяется за счет одного единственного измерения скорости, а весь профиль скорости в трубопроводе не измеряется.

Задачей данного изобретения является:

- возможность измерения как объемного, так и массового расхода жидкости или газа, в том числе в стратифицированных потоках;

- отказ от необходимости проведения предварительных градуировок измерительного тела и датчика давления по скорости потока в трубопроводе;

- обнаружение отказов отдельных элементов устройства и обеспечение возможности контроля их состояния в процессе эксплуатации;

- снижение стоимости серийных образцов устройства и затрат на его эксплуатацию.

Технический результат заключается в:

- повышении точности определения объемного и массового расхода;

- повышении надежности и отказозащищенности измерения расхода для обеспечения бесперебойной подачи жидкости или газа по трубопроводу;

- расширении возможности измерения расхода жидкости или газа в стратифицированных потоках по высоте сечения трубопровода.

Решение поставленной задачи и технический результат достигаются тем, что в способе определения расхода газа или жидкости, основанном на проведении градуировки по скорости потока измерительного тела с расположенным в нем чувствительным элементом, помещении его в трубопровод поперек потока, измерении частоты и амплитуды физических воздействий на него, вызванных сходящими с тела вихрями, измерительное тело градуируют вне трубопровода по скорости V, фиксируют угол между вектором скорости V и продольной линией, соединяющей две реперные точки на теле. С помощью i≥3 пар дренажных отверстий, расположенных на измерительном теле в окрестности донного среза и подключенных к дифференциальным датчикам давления, измеряют местные осредненные по времени значения частоты ƒi и амплитуды αi изменения давления, определяют градуировочные коэффициенты для каждой i-ой пары дренажных отверстий по формулам ki=V/ƒi, сi=2αi/(ρV2), где ρ - плотность газа или жидкости при градуировке. Помещают тело в трубопровод с текущими по нему со скоростью W газом или жидкостью так, чтобы угол между вектором скорости W и продольной линией, соединяющей две реперные точки на теле, был равен углу между вектором скорости V и продольной линией при градуировке. Измеряют местные осредненные по времени значения частоты Fi и амплитуды Аi изменения давления, определяют распределение местных скорости и плотности, соответственно, по формулам Wi=kiFi, ρi=2Ai/(ciW2). Анализируют измерения скорости и плотности, определяют гладкость их изменения по сечению трубопровода, отбраковывают выпавшие измерения, выдают сигнал об отказе отдельных каналов измерения, производят аппроксимацию распределения скорости и плотности с учетом граничных эффектов на стенке трубопровода и определяют путем интегрирования по сечению трубопровода объемный и массовый расход газа или жидкости.

Технический результат достигается также тем, что для измерений в стратифицированных потоках измерительное тело располагают так, чтобы продольная линия лежала в плоскости, проходящей через местную вертикаль, а величина угла β между продольной линией и местной вертикалью находилась в пределах 90°>β>- 90°. При известном заранее химическом составе компонент стратифицированного потока газа или жидкости путем интегрирования плотности по горизонтальным слоям, а скорости по сечению трубопровода определяют расход каждой из компонент стратифицированного потока. Это принципиально невозможно в способе-прототипе. Тем самым расширяются возможности измерений в стратифицированных потоках.

Технический результат достигается также тем, что при измерении в предлагаемом способе дополнительно местной температуры и статического давления при известном составе газа или жидкости их плотность определяется также из уравнения состояния. Кроме того, их температура определяется из уравнения состояния по известному давлению и плотности. Тем самым одни и те же параметры жидкости или газа в предлагаемом способе определяются разными методами, производится сопоставление результатов измерений и выдача сигналов о выходе из строя отдельных каналов измерения. Тем самым дополнительно повышается надежность и отказозащищенность измерений расхода и обеспечивается бесперебойная подача жидкости или газа по трубопроводу.

Технический результат достигается также тем, что в способе определения расхода газа или жидкости дополнительно скорость потока определяют по местной частоте изменения давления, местную плотность - из уравнения состояния по местным температуре и статическому давлению, а затем определяют объемный и массовый расход.

Технический результат достигается также тем, что в способе определения расхода газа или жидкости сначала из уравнения состояния жидкости или газа по местным температуре и статическому давлению определяют местную плотность, а затем по амплитуде изменения давления определяют местную скорость, объемный и массовый расходы.

Технический результат достигается также тем, что одновременно производят дополнительное определение объемного и массового расходов всеми способами, описанными выше, сопоставляют полученные результаты и выдают сигналы об отказе отдельных каналов измерения.

Технический результат достигается также тем, что при известном составе жидкости или газа из уравнения состояния по измеренным значениям плотности и местного статического давления определяют местную температуру, которую сравнивают со значением температуры, измеренным одним из вышеуказанных способов (по п.4 формулы изобретения).

Технический результат достигается также тем, что для круглого сечения трубопровода в соответствии с эмпирической формулой W=W0(1-ri/R)m, записанной для двух или более значений текущего радиуса ri, дополнительно определяют скорость W0 на оси трубопровода и показатель степени m, производят сравнение измерений скорости Wi на различных радиусах ri с расчетами по формуле W=W0(1-r/R)m, где R - внутренний радиус трубопровода, определяют гладкость их изменения по сечению трубопровода, отбраковывают выпавшие измерения и выдают сигналы об отказе отдельных каналов измерения.

Тем самым дополнительно повышается надежность и отказозащищенность измерений массового и объемного расхода и обеспечивается бесперебойная подача жидкости или газа по трубопроводу.

Предлагаемый способ позволяет производить отбраковку отдельных выпавших измерений и подачу сигнала о выходе отдельных каналов измерения из строя. Тем самым достигается повышение надежности и отказозащищенности для обеспечения бесперебойной подачи жидкости или газа по трубопроводу, отпадает необходимость перекрытия трубопровода и снижаются затраты на эксплуатацию. Такой способ определения расхода газа или жидкости, основанный на определении местных осредненных по времени скорости Wi и плотности ρi по сечению трубопровода с использованием аппроксимации их распределения с учетом граничных эффектов на стенки трубопровода, где производная изменения скорости весьма велика, с последующим интегрированием по сечению трубопровода, позволяет существенно повысить точность определения объемного и массового расхода. Как показывают проведенные оценки погрешность определения объемного и массового расхода для существующих промышленно выпускаемых датчиков давления может достичь 0,5÷0,8%, что принципиально недостижимо для способа-прототипа, погрешность которого достигает 2%. Предлагаемый способ учитывает граничные эффекты в области стыка плохообтекаемого тела с трубопроводом, он не вносит дополнительных погрешностей в измерение расхода. В результате градуировки по предлагаемому способу могут производиться в обычной аэродинамической трубе. Такой способ не требует создания специальной измерительной экспериментальной базы для градуировки серийных образцов, что снижает стоимость серийных образцов. В предлагаемом способе измеряется частота и амплитуда пульсаций давления с помощью малоинерционных чувствительных датчиков давления, а не частота и амплитуда силы, действующей на Т-образное тело, как в прототипе. В результате размеры тела, на котором производятся измерения в предлагаемом способе могут быть выбраны достаточно малыми, что приводит к снижению сопротивления, то есть потерь в трубопроводе, и снижает потребную мощность перекачивающей станции. По оценкам по сравнению с прототипом при длине трубопровода 100 км и диаметре 1,4 м потребная мощность снижается на 3%, что, очевидно, приводит к снижению затрат на эксплуатацию.

Технический результат достигается также тем, что в первом варианте устройства, на котором реализуется способ, содержащем измерительное тело, установленное внутри трубопровода, предназначенного для протекания жидкости или газа, а на поверхности тела расположены дренажные отверстия, соединенные трассами через дифференциальные датчики давления с приемным устройством, измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля с участками поверхности, имеющими донный срез, в окрестности которого по длине тела расположено i≥3 пар дренажных отверстий.

Такое конструктивное исполнение устройства обеспечивает снижение сопротивления, потребной мощности перекачивающей станции и затрат на эксплуатацию.

Технический результат достигается также тем, что во втором варианте устройства, на котором реализуется способ, содержащем измерительное тело, установленное внутри трубопровода, предназначенного для протекания жидкости или газа, на поверхности тела расположены дренажные отверстия, соединенные трассами через дифференциальные датчики давления с приемным устройством, измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля, а пары дренажных отверстий в количестве i≥3 находятся в окрестности донного среза одного или нескольких насадков, выступающих за пределы аэродинамического профиля.

Такое конструктивное исполнение устройства обеспечивает ослабление влияния числа Рейнольдса, упрощение ремонта и оперативность замены отдельных насадков в случае выхода их из строя.

Технический результат достигается также тем, что в третьем варианте устройства, на котором реализуется способ, содержащем измерительное тело, установленное внутри трубопровода, предназначенного для протекания жидкости или газа, на поверхности тела расположены дренажные отверстия, соединенные трассами через дифференциальные датчики давления с приемным устройством, измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля, в средней части которого выполнены сквозные проемы так, что размер проема е вдоль хорды b аэродинамического профиля лежит в пределах 0,2b<е<0,9b, а пары дренажных отверстий в количестве i≥3 находятся в окрестности передней стенки проема, выполняющей функцию донного среза.

Такое конструктивное исполнение устройства обеспечивает большую устойчивость вихревых жгутов, образующих дорожку Кармана, уменьшает влияние числа Рейнольдса, и таким образом, увеличивает точность измерений и уменьшает аэрогидродинамическое сопротивление. В результате уменьшаются потери в трубопроводе и потребная мощность перекачивающей станции.

Технический результат достигается также тем, что во всех трех вариантах устройств они дополнительно снабжены датчиками местной температуры и статического давления, сигналы от которых поступают в вычислитель. Тем самым дополнительно повышается надежность и отказозащищенность измерений расхода и обеспечивается бесперебойная подача жидкости или газа по трубопроводу.

Устройства также снабжены приемниками полного давления, сигналы от которых по трассам поступают к штуцерам, подсоединенным к датчикам абсолютного давления. В результате сигналы от датчиков полного давления совместно с сигналами от датчиков статического давления могут быть дополнительно использованы для контроля состояния предлагаемых устройств.

Для снижения степени турбулентности, ликвидации завихренности потока, а в конечном счете, повышения точности измерений, в предлагаемых устройствах выше по потоку перед измерительным телом расположен хонейкомб.

Для исключения влияния продольных (вдоль измерительного тела) течений, стабилизации и разделения вихревых дорожек, сходящих в окрестности пар дренажных отверстий, между ними в придонной области измерительного тела выполнены перегородки.

Для дополнительного повышения точности измерений и схватывания измерениями всего сечения трубопровода, предлагаемые устройства выполнены таким образом, что в измерительном сечении трубопровода помещено два и более измерительных тел, расположенных под углом друг к другу

Для контроля и получения информации об утечках жидкости или газа в предлагаемых устройствах в разных сечениях трубопровода установлены измерительные тела, объединенные линией связи и снабженные сравнивающим вычислительным модулем.

Для удобства эксплуатации устройства, оперативности монтажа и его замены устройства выполнены в виде измерительного модуля, вставляемого в трубопровод с помощью фланцев.

Предложенные устройства позволяют производить измерения местных скорости и плотности жидкости или газа по диаметру трубопровода, а анализирующий, аппроксимирующий и интегрирующий блоки, являющиеся блоками вычислителя, выявить отказы отдельных каналов измерения и определить реальный объемный и массовый расход жидкости или газа в трубопроводе. Тем самым существенно повышается точность определения объемного и массового расхода жидкости или газа и отказозащищенность. Как показывают проведенные оценки, погрешность определения расхода для существующих промышленно выпускаемых датчиков давления может достичь 0,5÷0,8%, что принципиально не достижимо в устройстве-прототипе, погрешность которого в определении расхода достигает 2%. В предлагаемых устройствах имеются анализирующий, аппроксимирующий и интегрирующий модули, являющиеся блоками вычислителя, который представляет собой один из вариантов приемного устройства. В них учитываются граничные эффекты в области стыка измерительного тела с трубопроводом, тем самым устройства не вносят дополнительных погрешностей в измерении расхода. В результате градуировки предлагаемых устройств могут производиться в обычной аэродинамической трубе. Такие устройства не требует создания специальной измерительной экспериментальной базы для градуировки серийных образцов, позволяют производить отбраковку отдельных выпавших измерений и подачу сигнала о выходе отдельных каналов измерения из строя. Тем самым достигается повышение надежности и отказозащищенности для обеспечения бесперебойной подачи жидкости или газа по трубопроводу, отпадает необходимость перекрытия трубопровода и снижаются затраты на эксплуатацию.

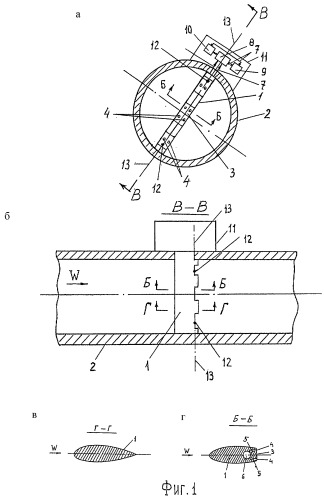

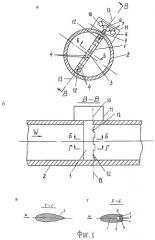

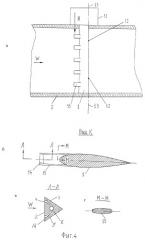

На фиг.1 (а-г)показана схема первого варианта устройства, в котором измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля с участками поверхности, имеющими донный срез, в окрестности которого по длине тела расположено i≥3 пар дренажных отверстий.

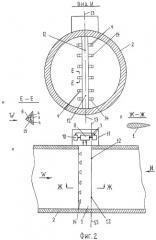

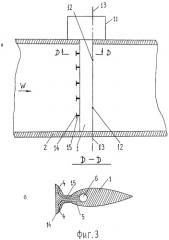

На фиг.2(а-г), 3(а-б), 4(а-г) представлены схемы второго варианта устройства, в котором измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля, а пары дренажных отверстий в количестве i≥3 находятся в окрестности донной области одного или нескольких насадков, выступающих за пределы аэродинамического профиля.

На фиг.5 (а-и), 6 (а-и), 7 (а-и) показаны варианты исполнения сечений, выступающих за пределы аэродинамического профиля насадков при расположении дренажных отверстий в донной области на наветренной стороне и в угловой точке соответственно.

На фиг.8 (а-г) изображен третий вариант устройства, в котором измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля со сквозными проемами в средней части, а пары дренажных отверстий в количестве i≥3 находятся в окрестности передней стенки проема.

На фиг.9 (а-г) показан пример исполнения устройства для измерений в стратифицированных потоках, когда измерительное тело расположено так, чтобы продольная линия, соединяющая две реперные точки на теле, лежала в плоскости, проходящей через местную вертикаль.

На фиг.10 представлен пример выполнения устройства, снабженного датчиками температуры и статического давления.

На фиг.11 (а-в) представлен пример выполнения устройства, снабженного датчиками местной температуры и местного статического давления.

На фиг.12 изображена блок-схема алгоритма обработки данных в вычислителе.

На фиг.13 (а-в), 14 (а-б), 15 (а-б) показаны примеры исполнения устройства, снабженного дополнительно приемниками полного давления.

На фиг.16 (а-б), 17(а-б) приведены схемы выполнения устройства с хонейкомбом.

На фиг.18 (а-б) приведены примеры исполнения устройства, у которого в измерительном сечении трубопровода помещено два и более измерительных тел, расположенных под углом друг к другу.

На фиг.19 (а-б) показан пример исполнения устройства, в котором между парами дренажных отверстий, соединенных с дифференциальными датчиками давления, в придонной области измерительного тела выполнены перегородки.

На фиг.20 показан пример исполнения устройства, в котором измерительные тела, объединенные линией связи, расположены в различных сечениях трубопровода и снабжены сравнивающим вычислительным модулем.

На фиг.21 (а-б) показан пример исполнения устройства, выполненного в виде измерительного модуля, вставляемого в трубопровод, по которому течет газ или жидкость, с помощью фланцев.

На фиг.22 показан пример изменения коэффициента давления и скорости Ve по безразмерному времени на измерительном теле типа клина при обтекании плоскопараллельным потоком со скоростью V, где t - размерное время, b - поперечный размер. Изменение во времени давления обусловлено сходящими с тела вихревыми образованиями (см. Головкин В.А., Головкин М.А. Расчет плоских отрывных нестационарных течений. - Труды ЦАГИ, вып.2152, М, 1982).

На фиг.23 показано изменение параметров газового потока метана вдоль газопровода, полученное расчетным путем.

На фиг.24 показан профиль скорости в поперечном сечении трубопровода при числе Re=108, при этом показатель степени m=1/14.

На фиг.25 показана зависимость отношения средней расходной скорости Wср к средней скорости на оси трубы в зависимости от числа Рейнольдса где D - диаметр круглого трубопровода, ρ - плотность газа, μ - коэффициент динамической вязкости (см. Христианович С.А., Гальперин В.Г., Миллионщиков М.Д., Симонов Л.А. Прикладная газовая динамика. - М., Издательство ЦАГИ, 1948).

На фиг.26 показана одна из реализаций блок-схемы устройства для определения расхода газа или жидкости.

Устройство для определения расхода газа или жидкости, текущих с некоторой скоростью W, содержит измерительное тело 1, помещенное в трубопровод 2. Измерительное тело в сечениях выполнено в виде обтекаемого аэродинамического профиля с участками поверхности 3, имеющими донный срез, в окрестности которого по длине тела (фиг.1) расположены пары дренажных отверстий 4. Для второго варианта устройства (фиг.2-4) пары дренажных отверстий 4 расположены в окрестности донной области выступающих за пределы аэродинамического профиля насадков 14, которые крепятся непосредственно на измерительном теле 1 (фиг.2) или с помощью кронштейнов 15 (фиг.3, 4). В третьем варианте устройства (фиг.8) на измерительном теле 1 выполнены сквозные проемы 26, а пары дренажных отверстий 4 расположены в окрестности передней стенки проема 3, выполняющей функцию донного среза. Задняя стенка проема может быть выполнена по форме носка аэродинамического профиля.

Пары дренажных отверстий 4 соединены трассами 5 с дифференциальными датчиками давления 6, сигналы от которых по линиям связи 7 поступают в анализирующий 8, аппроксимирующий 9 и интегрирующий 10 блоки, являющиеся блоками вычислителя 11. На измерительном теле имеются две реперные точки 12, через которые проходит продольная линия 13.

Определение расхода газа или жидкости предлагаемым способом выполняется следующим образом. Сначала вне трубопровода 2 градуируют по скорости V измерительное тело 1, в окрестности донной области 3 которого расположено i≥3 пар дренажных отверстий 4, соединенных трассами 5 с дифференциальными датчиками давления 6, сигналы от которых поступают в записывающую аппаратуру. Тело 1 размещают таким образом, чтобы угол между вектором скорости V и продольной линией 13, проходящей через две реперные точки 12, был фиксированным. Под действием набегающего потока за телом развивается течение с образованием вихревой дорожки Кармана, вызывающее периодические изменения частоты и амплитуды давления (фиг.22). Производят измерения местной частоты и амплитуды в каждой i-той паре дренажных отверстий, и, соответственно, их осредненные по времени значения ƒi и αi. По формулам ki=V/ƒi и сi=2αi/(ρV2) определяют градуировочные коэффициенты ki и сi для каждой i-той пары дренажных отверстий, которые заносят в память вычислителя. Далее в трубопровод 2 с текущим по нему газом или жидкостью помещают измерительное тело 1, в окрестности донной области 3 которого по сечению трубопровода расположено i≥3 пар дренажных отверстий 4, соединенных трассами 5 с дифференциальными датчиками давления 6. Измерительное тело 1 располагают таким образом, чтобы угол между вектором скорости W и продольной линией 13, соединяющей реперные точки 12, был равен углу между вектором скорости V, при котором производились градуировки тела, и продольной линией 13. Тем самым добиваются идентичности условий по геометрическому подобию. Под действием набегающего потока за измерительным телом реализуется течение с вихревой дорожкой Кармана (фиг.22). Измеряют местные частоту и амплитуду и, соответственно, их осредненные по времени значения Fi и Аi. По формулам Wi=kiFi, ρi=2Ai/(ciW2) определяют распределение местных скоростей и плотности по сечению трубопровода. Далее проводят анализ измерений скорости и плотности, определяют гладкость их изменения по сечению трубопровода, отбраковывают выпавшие измерения и выдают сигнал об отказе отдельных каналов измерения. Поиск отказов каналов измерения производят на основе задания допустимых порогов погрешностей по скорости и плотности по известной методике (А.А.Ефремов. Метод определения параметров полета маневренного самолета с помощью сферического приемника воздушного давления. - Техника воздушного флота, М., №3-4, 1986).

Минимальное число каналов измерения i=3 обеспечивает надежное обнаружение одного отказа. При этом аппроксимацию поля скорости, например, для трубопровода с круглым сечением производят по эмпирической формуле W=W0(1-r/R)m, где скорость на оси трубопровода W0=Wi/(1-ri/R)m определяют по измерениям в трех каналах (i=1, 2, 3). Здесь r - текущий радиус трубопровода, R - внутренний радиус трубопровода, m - показатель степени, зависящий от числа Рейнольдса. При большем числе каналов i>3 аппроксимацию распределения скорости и плотности производят с помощью полиномиальных зависимостей или с помощью сплайн-функций в центральной области трубопровода, а граничные эффекты на стенке трубопровода учитывают эмпирическими формулами, в частности, для круглого сечения по формуле W=W0(1-r/R)m. Далее путем интегрирования по сечению трубопровода определяют объемный или массовый расход жидкости или газа. При реализации способа в предложенных устройствах анализ, аппроксимация и интегрирование происходит в блоках, являющихся частью вычислителя. Тем самым достигается существенное повышение точности определения объемного и массового расхода газа или жидкости. Как показали расчеты, погрешность определения объемного и массового расхода предлагаемым способом и устройствами не превышает 0,5÷0,8%, в то время как погрешности способа-прототипа и устройства-прототипа достигают 2%. В предлагаемом способе устройство градуируется в аэродинамической трубе, и таким образом, не требуется создания специальной экспериментальной измерительной базы для градуировки серийных образцов. Кроме того, в предлагаемом способе размеры измерительного тела выбираются достаточно малыми, что позволяет в ˜1000 раз снизить сопротивление тела и на ˜3% потребную мощность перекачивающей станции, что также приводит к существенному снижению затрат на эксплуатацию. Дополнительное снижение сопротивления, а также затрат на эксплуатацию осуществляется также за счет применения измерительного тела, сечения которого имеют форму аэродинамического профиля (фиг.1-4, 8). За счет резервирования каналов измерения осуществляется значительное повышение надежности и отказозащищенности, что обеспечивает бесперебойную передачу жидкости или газа по трубопроводу.

Способ и устройства, реализующие способ, позволяют (фиг.9) производить измерения объемного и массового расхода в стратифицированных потоках жидкости или газа, для этого измерительное тело располагают так, чтобы продольная линия 13, соединяющая две реперные точки 12 на теле 1, лежала в плоскости, проходящей через местную вертикаль 16 земли 17, которая совпадает с направлением ускорения свободного падения g. Тем самым достигается возможность проведения измерения в потоках жидкостей или газов разных плотностей. При известном же заранее химическом составе компонент стратифицированного потока газа или жидкости путем интегрирования по горизонтальным слоям плотности, а по сечению трубопровода скорости определяют расход каждой из компонент стратифицированного потока. Тем самым достигается существенное расширение возможности измерений по сравнению с прототипами - способом и устройством, с помощью которых принципиально невозможно производить такие измерения, поскольку в них отсутствуют дополнительные каналы измерения.

Способ и устройства позволяют дополнительно повысить отказозащищенность и надежность функционирования, при снабжении устройств дополнительными датчиками 18, 19 соответственно местной температуры Т и статического давления Р жидкости или газа при их известном составе (фиг.10, 11). В этом случае плотность дополнительно определяют из уравнения состояния, например (см. фиг.12, алгоритм 2), для газа: ρ=P/(zRmT), проводят сравнения с результатами измерения по описанному выше способу (алгоритм 1, фиг.12), отбраковывают отдельные измерения, и выдают сигналы об отказе отдельных каналов измерения. Кроме того, дополнительно скорость потока определяют по местной частоте изменения давления, местную плотность из уравнения