Роликолопастной расходомер

Иллюстрации

Показать всеИзобретение относится к роликолопастным расходомерам и может найти применение в гидро- и газовых системах для измерения расхода жидкости или газа. Сущность: расходомер содержит корпус с соосными отверстиями для каналов подвода и отвода рабочего тела, торцевые опорные щеки и, по меньшей мере, два роликовых замыкателя с открытыми пазами. Торцевые опорные щеки, соединенные с корпусом, образуют в полости последнего рабочую камеру. Оси вращения замыкателей кинематически связаны с валом ротора через синхронизирующую передачу, радиально смещены относительно оси вращения ротора к внутренним стенкам полости корпуса и установлены с угловым смещением относительно друг друга. Внешняя поверхность ротора и внутренние стенки полости корпуса, обращенные к внешней поверхности роликов замыкателей, образуют с поверхностями последних гарантированные уплотняющие зазоры. При этом участок внутренней поверхности рабочей камеры со стороны, противолежащей роликам- замыкателям, радиально смещен относительно оси вращения ротора. Расходомер снабжен электронным импульсным датчиком числа оборотов и электронным блоком считывания импульсов вращения ротора и преобразования измеряемой величины в количественные единицы объема и/или массы рабочего тела. Технический результат: повышение эксплуатационной надежности. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к измерительной технике, в частности к устройствам для измерения массового или объемного расхода рабочих тел (жидкости, газа), а, более конкретно, к роликолопастным расходомерам, используемых в гидро- или газовых системах для измерения расхода жидкости или газа.

Известны роликолопастные расходомеры (см., например, патенты RU № 2017071, 2224985,).

Ближайшим аналогом заявляемого технического решения выбран роликолопастной расходомер по патенту RU №2224985, содержащий полый корпус (статор) с соосными отверстиями для каналов подвода и отвода рабочего тела, торцовые опорные щеки, соединенные с корпусом с образованием в его полости рабочей камеры, установленные в рабочей камере посредством подшипниковых узлов, расположенных на опорных щеках, лопастной ротор и, по меньшей мере, два роликовых замыкателя с открытыми пазами для поочередного свободного прохождения лопастей ротора, оси вращения замыкателей кинематически связаны с валом ротора через синхронизирующую передачу, радиально смещены относительно оси вращения ротора к внутренним стенкам полости корпуса и установлены с угловым смещением относительно друг друга, внешняя поверхность ротора и внутренние стенки полости корпуса, обращенные к внешней поверхности роликов-замыкателей, образуют с поверхностями последних гарантированные уплотняющие зазоры, при этом участок внутренней поверхности рабочей камеры корпуса со стороны ее, противолежащей роликам-замыкателям, радиально смещен относительно оси вращения ротора, а расходомер снабжен электронным импульсным датчиком числа оборотов и электронным блоком считывания импульсов вращения ротора и преобразования измеряемой величины в количественные единицы объема и/или массы рабочего тела.

Наличие роликов замыкателей, внешние поверхности которых имеют гарантированные уплотняющие зазоры с обращенными к ним внутренними стенками полости корпуса и внешней поверхностью ротора, соответствует требованиям формирования в рабочей камере корпуса двух полостей входной и выходной, сообщающихся с соответствующими каналами корпуса. Гарантированность названных уплотняющих зазоров соответствует требованиям эксплуатационной надежности взаимодействия поверхностей роликов-замыкателей с соответствующими поверхностями рабочей камеры и ротора, при этом наличие в расходомере, по меньшей мере, двух роликовых замыкателей формирует в рабочей камере корпуса технологически протяженную зону герметичности при образовании полостей входа и выхода.

Измерение объемного расхода Q рабочего тела, проходящего через полости корпуса за один оборот ротора, осуществляют с учетом технологически заданных параметров: V0=π/4(Dл 2-Dn 2)·l или V0=2π·Rcp·h·l, а измеряемый расход определяют по зависимости: Q=V0·n, где:

Dл - диаметр ротора по лопастям; Dn - внешний диаметр ротора, h - высота лопасти; l - осевая длина лопастей; Rcp=(Dл-h)/2; n - частота вращения ротора.

Таким образом, измерение объема рабочего тела в известных расходомерах зависит от площади поперечного сечения рабочей камеры (площади лопасти), которая для обеспечения минимального перепада давления рабочего тела на входе и выходе должна быть равна площади входного (выходного) отверстия (Fвх), определяемой из условия Fвх=3.14d2/4=0,785d2, где d - диаметр входного (выходного) отверстия, параметры которого задают с учетом эксплуатационной надежности корпусных элементов проектируемых расходомеров, их габаритов и заданного при проектировании расчетного объема (V0) рабочего тела.

Соблюдение указанных конструктивно-технологических параметров определяет пропускную способность роликолопастного расходомера, его типоразмер и надежность работы с заданной точностью измерения объемного расхода.

Однако при проектировании расходомеров на повышенную пропускную способность увеличение параметров входного и выходного отверстий корпуса приводит одновременно к увеличению габаритов лопастного ротора и роликов-замыкателей. В результате увеличивается масса и материалоемкость расходомера.

Возможность проектирования роликолопастных расходомеров для повышенной пропускной способности только за счет конструктивного увеличения площадей входного и выходного отверстия в корпусе неэффективно, т.к. входящий в камеру поток рабочего тела сужается, увеличивается его линейная скорость и соответственно угловая скорость вращения ротора и роликов-замыкателей, возникает перепад давления на входе и выходе, что увеличивает динамические нагрузки на подшипниковые узлы ротора и роликов-замыкателей, снижается эксплуатационная и точность измеряемого расхода.

Техническая задача изобретения состояла в достижении технического результата по созданию роликолопастных расходомеров на различную пропускную способность с унифицированными параметрами их конструктивных узлов с обеспечением при этом заданных пределов точности измерения расхода рабочего тела.

Для решения поставленной технической задачи предложен роликолопастной расходомер, содержащий полый корпус (статор) с соосными отверстиями для каналов подвода и отвода рабочего тела, торцовые опорные щеки, соединенные с корпусом с образованием в его полости рабочей камеры, установленные в рабочей камере посредством подшипниковых узлов, расположенных на опорных щеках, лопастной ротор и, по меньшей мере, два роликовых замыкателя с открытыми пазами для поочередного свободного прохождения лопастей ротора, оси вращения замыкателей кинематически связаны с валом ротора через синхронизирующую передачу, радиально смещены относительно оси вращения ротора к внутренним стенкам полости корпуса и установлены с угловым смещением относительно друг друга, внешняя поверхность ротора и внутренние стенки полости корпуса, обращенные к внешней поверхности роликов замыкателей, образуют с поверхностями последних гарантированные уплотняющие зазоры, при этом участок внутренней поверхности рабочей камеры корпуса со стороны ее, противолежащей роликам-замыкателям, радиально смещен относительно оси вращения ротора, а расходомер снабжен электронным импульсным датчиком числа оборотов и электронным блоком считывания импульсов вращения ротора и преобразования измеряемой величины в количественные единицы объема и/или массы рабочего тела, в котором согласно изобретению радиально смещенный относительно оси вращения ротора участок внутренней поверхности рабочей камеры корпуса со стороны ее, противолежащей роликам-замыкателям, расположен от внешней поверхности ротора на расстоянии Н, где Н=(1+k)·h, при условии, что Н·l=0,785 d2, а l>d, где:

h - высота лопасти ротора;

l - длина лопасти ротора;

d - диаметр входного и выходного отверстий каналов входа и выхода корпуса;

k - коэффициент, имеющий величину: 2≥k≥0, при этом наибольшее значение k соответствует наибольшему диаметру входного и выходного отверстий корпуса.

Согласно изобретению продольная ось отверстий каналов входа и выхода корпуса расположена между осями вращения ротора и роликовых замыкателей.

При реализации изобретения обеспечивается создание роликолопастных расходомеров, рассчитанных на различную пропускную способность и имеющих унифицированные гарабаритные параметры конструктивных узлов, в том числе, корпуса, лопастного ротора, роликов-замыкателей, подшипниковых узлов, что упрощает технологический процесс изготовления расходомеров, повышает их эксплуатационную надежность.

При реализации изобретения обеспечивается создание роликолопастных расходомеров с объемами рабочих камер корпусов, рассчитанными на соответствующую пропускную способность без перепада давления рабочего тела на входе и выходе, что обеспечивает эксплутационную надежность расходомера и заданную точность измерения.

При анализе известного уровня техники, относящегося к расходомерам роликолопастного типа, не выявлено технических решений с аналогичной заявляемому техническому решению совокупностью конструктивных признаков и их взаимосвязью, что свидетельствует о соответствии его критериям изобретения: новизна, существенные отличия, промышленная применимость, что и подтверждается нижеприведенным описанием изобретения.

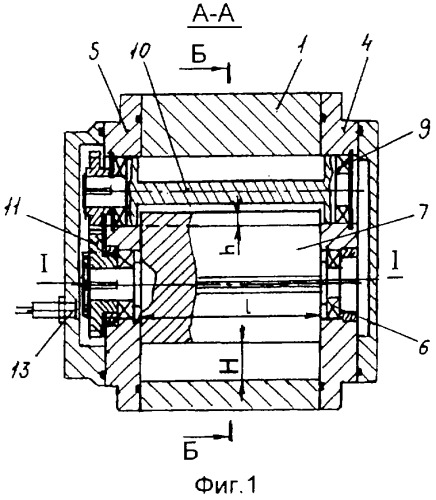

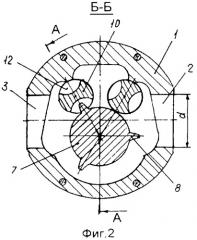

Изобретение поясняется чертежами, где на:

Фиг.1 показан общий вид роликолопастного расходомера, сечение (А-А);

Фиг.2 - то же, что на фиг 1, сечение (Б-Б).

Роликолопастной расходомер содержит полый корпус (статор) 1 с соосными отверстиями 2, 3, диаметром d для каналов подвода и отвода рабочего тела (жидкости, газа). С корпусом 1 с использованием традиционных средств соединения (не показаны) взаимодействуют торцовые опорные щеки 4, 5, которые образуют во внутренней полости корпуса рабочую камеру. В рабочей камере посредством подшипниковых узлов 6, расположенных на опорных щеках 4 и 5, расположен ротор 7 с лопастями 8, имеющих высоту «h» и длину «l» вдоль продольной оси l-l вращения ротора. В рабочей камере посредством подшипниковых узлов 9, расположенных на опорных щеках 4 и 5, установлены, по меньшей мере, два ролика-замыкателя 10. Оси вращения замыкателей 10 кинематически связаны с валом ротора 7 через расположенную вне камеры со стороны одной из торцовых щек 4 синхронизирующую передачу 11, выполненную, например, в виде зубчатой передачи. Оси вращения замыкателей 10 радиально смещены относительно оси l-l вращения ротора 7 к внутренним стенкам полости корпуса 1 и установлены с угловым смещением относительно друг друга. Внешняя поверхность ротора 7 и внутренние стенки полости корпуса 1, обращенные к внешней поверхности роликов замыкателей 10, образуют с поверхностями последних гарантированные уплотняющие зазоры. Ролики-замыкатели 10 имеют открытые пазы 12 для поочередного свободного прохождения лопастей 8 ротора 7. Конструктивное исполнение поперечного сечения пазов 12 может быть различным, в том числе: серповидными, П-образными. Количество пазов 12 на роликах-замыкателях 10, предпочтительно, не более двух. Наличие гарантированных уплотняющих зазоров между внешней поверхностью ротора 7 и внешней поверхностью роликов замыкателей 10, а также между указанными поверхностями последних и внутренними стенками полости корпуса 1, обращенных к внешними поверхностями замыкателей 10, соответствует конструктивно-технологическим требованиям формирования в рабочей камере расходомера двух полостей, соответственно входной и выходной, сообщающихся с отверстиями 2, 3 каналов входа и выхода рабочего тела. Гарантированность указанных уплотняющих зазоров соответствует конструкторско-технологическим требованиям надежности работы взаимодействующих поверхностей между собой, при этом наличие в роликолопастном расходомере, по меньшей мере, двух роликовых замыкателей обеспечивает технологически заданную угловую протяженность зоны герметичности при образовании в рабочей камере полостей входа и выхода.

Роликолопастной расходомер имеет электронный импульсный датчик числа оборотов ротора 13 и электронный блок считывания импульсов вращения ротора и преобразования измеряемой величины в количественные единицы объема и/или массы рабочего тела (не показан).

Предпочтительно, продольная ось отверстий каналов входа и выхода корпуса расположена между осями вращения ротора и роликовых замыкателей, что уменьшает радиальные габариты корпуса расходомера, снижает его материалоемкость.

Радиально смещенный относительно оси вращения ротора участок внутренней поверхности рабочей камеры корпуса со стороны ее противолежащей роликам-замыкателям 10, расположен от внешней поверхности ротора 7 на расстоянии Н, определяемым зависимостью: Н=(1+k)·h, при условии, что Н·l=0,785d2, а l>d, где: h - высота лопасти ротора; l - длина лопасти ротора; d - диаметр входного и выходного отверстий корпуса; k - соответствует значению: 2≥k≥0.

Указанное значение коэффициента «k» и приведенные соотношения оптимальны для проектирования размерного ряда расходомеров, имеющих унифицированные параметры основных конструктивных узлов:

внешнего диаметра ротора, высоты его лопастей, диаметров роликов-замыкателей, подшипниковых узлов и конструктивных параметров корпуса с учетом его эксплуатационной надежности, при которой учитывается толщина стенок корпуса для выполнения в нем входного и выходного отверстий и отверстий под крепежные элементы.

Уменьшение или увеличение коэффициента k приведет к увеличению радиальных габаритов корпуса или к увеличению его длины.

Для подтверждения приведенных по изобретению соотношений учитывалось, что:

расход (Q) рабочего тела [и/или массовый расход (М=Q·ρ, где ρ - плотность измеряемого рабочего тела)], определяется площадью (Fвх=0,785d2) условного прохода каналов входа (выхода) и линейной скоростью (U) потока рабочего тела (Q=Fвх·U), при этом Fвх·U=H·l·U1, где Н - расстояние между внешней поверхностью ротора и радиально смещенным относительно него участком рабочей камеры; U1 - линейная скорость измеряемого потока в рабочей камере. U1=U, что соответствует требованиям проектирования расходомера с заданной точностью измерения объемного расхода рабочего тела. Равенство линейных скоростей потока рабочего тела на входе, выходе из рабочей камеры и при взаимодействии его с лопастями ротора исключает перепад давления на входе и выходе расходомера и обеспечивает оптимальный режим угловой скорости вращения ротора и роликов-замыкателей (исключается биение подшипников, обеспечивается заданная точность измерения);

допустимые скорости движения потока рабочего тела, в частности, жидкости в магистральных системах, исходя из сложившихся практических норм и рекомендаций, например, для масла в трубопроводах соответствуют 1,5-3 м/сек (см., например, кн. К.С.Расмуссен «Рекомендации по работе с гидросистемами». SAUER-DANFOSS, 2000 г., стр.5).

С учетом указанных положений роликолопастные расходомеры, рассчитанные на различную пропускную способность, имеют при унификации радиальных размеров вращающихся конструктивных узлов следующие параметры:

| Пример 1 | Пример 2 | Пример 3 | |

| измеряемый объем рабочего тела (масла), дм3/мин | 400 | 600 | 1000 |

| Скорость движения потока рабочего тела, м/сек | 2 | 2 | 2 |

| Рабочая высота лопасти «h», дм | 0,2 | 0,2 | 0,2 |

| Диаметр входного и выходного отверстий корпуса «d», дм | 0,65 | 0,8 | 1,0 |

| Осевая длина лопасти «l», дм | 1,66 при k=0 | 2,51 при k=0 | 3,93 при k=0; |

| 0,83 при k=1 | 1,25 при k=1 | 1,31 при k=2 |

В примерах 1, 2 оптимальные осевые длины лопастей при k=1.

Пример 3 свидетельствует, что наибольшее значение k оптимально при наибольшем диаметре входного и выходного отверстий корпуса.

Таким образом, расположение радиально-смещенного относительно оси вращения ротора участка внутренней поверхности рабочей камеры, противолежащего роликам-замыкателям на заданное по изобретению расстояние Н при соотношениях: Н·l=0,785d2 и l>d, обеспечивается создание роликолопастных расходомеров, рассчитанных на различную пропускную способность с унифицированными гарабаритными параметрами конструктивных узлов, в том числе, лопастного ротора, роликов-замыкателей, подшипниковых узлов, что упрощает технологический процесс изготовления расходомеров, повышает их эксплуатационную надежность.

Роликолопастные расходомеры, рассчитанные на соответствующую пропускную способность, работают традиционным образом без перепада давления рабочего тела на входе в рабочую камеру и выходе, что обеспечивает эксплутационную надежность конструктивных узлов расходомеров и заданную точность измерения.

1. Роликолопастной расходомер, содержащий полый корпус (статор) с соосными отверстиями для каналов подвода и отвода рабочего тела, торцовые опорные щеки, соединенные с корпусом с образованием в его полости рабочей камеры, установленные в рабочей камере посредством подшипниковых узлов, расположенных на опорных щеках, лопастной ротор и, по меньшей мере, два роликовых замыкателя с открытыми пазами для поочередного свободного прохождения лопастей ротора, оси вращения замыкателей кинематически связаны с валом ротора через синхронизирующую передачу, радиально смещены относительно оси вращения ротора к внутренним стенкам полости корпуса и установлены с угловым смещением относительно друг друга, внешняя поверхность ротора и внутренние стенки полости корпуса, обращенные к внешней поверхности роликов замыкателей, образуют с поверхностями последних гарантированные уплотняющие зазоры, при этом участок внутренней поверхности рабочей камеры с ее стороны, противолежащей роликам-замыкателям, радиально смещен относительно оси вращения ротора, а расходомер снабжен электронным импульсным датчиком числа оборотов и электронным блоком считывания импульсов вращения ротора и преобразования измеряемой величины в количественные единицы объема и/или массы рабочего тела, отличающийся тем, что радиально смещенный относительно оси вращения ротора участок внутренней поверхности рабочей камеры корпуса с ее стороны, противолежащей роликам-замыкателям, расположен от внешней поверхности ротора на расстоянии Н, где H=(1+k)·h, при условии, что H·l=0,785d2, a l>d, где

h - высота лопасти ротора;

l - длина лопасти ротора;

d - диаметр входного и выходного отверстий каналов входа и выхода корпуса;

k - коэффициент, имеющий величину 2≥k≥0, при этом наибольшее значение k соответствует наибольшему диаметру входного и выходного отверстий корпуса.

2. Роликолопастной расходомер по п.1, отличающийся тем, что продольная ось отверстий каналов входа и выхода корпуса расположена между осями вращения ротора и роликовых замыкателей.