Гибкий токоподвод и способ его изготовления сваркой взрывом

Иллюстрации

Показать всеИзобретение, в общем случае, относится к узлам токоподвода, например, в ошиновках электролизеров для производства алюминия. Гибкий токоподвод (ГТ) решает следующую задачу: устранение потерь электрического тока в электроустановках большой мощности. Конструкция ГТ выполнена в виде электрической цепи из двух и более пакетов (П), соединенных между собой по контактным поверхностям наконечников (Н), причем чередующиеся П набраны из полос разных металлов, а Н выполнен из металла с меньшим удельным электрическим сопротивлением, чем у металлов полос, и при этом в зоне повышенной температуры располагают П, в котором полосы набраны из металлов с большей температурой плавления, чем в последующем П. Внутри каждого П контактная поверхность Н выполнена в виде пластины, приваренной непосредственно к каждой полосе П по площади, большей площади поперечного сечения полосы, и каждая последующая полоса в П по концам сварена с предшествующей по площади, превышающей площадь поперечного сечения полосы. Способ изготовления ГТ обеспечивает локальную сварку взрывом собранного из гибких металлических полос П по его концам с образованием качественного соединения метаемой пластины с неограниченным количеством гибких металлических полос и сваркой взрывом по концам каждой предшествующей полосы с последующей и метаемой пластиной по площадям, превышающим площади поперечного сечения полос, сохранение целостности всего П и гибкости П в его центральной части. 2 н. и 9 з.п. ф-лы, 8 ил.

Реферат

Изобретение, в общем случае, относится к широкому разделу промышленности, связанному с потреблением электрической энергии, в частности, узлам токоподвода электрических установок большой мощности и, конкретно, может быть использовано в анодной и катодной ошиновках электролизеров для производства алюминия.

Известен токоведущий компенсатор коротких сетей электропечей (см. Струнский Б.М. Короткие сети электропечей. Москва, 1962, с.277-281), который состоит из пакета плоских металлических полос-шин и массивных медных контактных пластин-клемм, приваренных сваркой плавлением по концам пакета. К недостаткам известного компенсатора следует отнести низкие электропроводность и прочность из-за дефектов в сварном шве.

Известен (см. а.с. 683115, В23К 19/00, 1979) способ изготовления токоведущих компенсаторов коротких сетей электрических печей, в котором контактные пластины-клеммы получают из металлических полос-шин пакета путем сварки взрывом металлических полос-шин пакета по периферии. К недостаткам известного компенсатора следует отнести ограниченную площадь контакта пластин-клемм и металлических полос. Данное ограничение для некоторых типов компенсаторов приводит к потере тока на границе контакта из-за увеличения электрического сопротивления. К недостаткам компенсатора следует также отнести сложность его изготовления сваркой взрывом при количестве металлических полос в пакете более 30 шт. и практическую невозможность изготовления при возрастании количества металлических полос в пакете более 60 шт., особенно из материалов с низкой температурой плавления, например, из алюминия.

Из патента РФ №2075551, 6 С25С 3/08, 1992 известен гибкий токоподвод, используемый в катодных ошиновках алюминиевых электролизеров, состоящий из набора металлических, например, алюминиевых полос, объединенных в пакет типа «гибкая шина» и контактных пластин-клемм, присоединенных по концам.

К недостаткам конструкции следует отнести то, что клемма соединена со всем концом гибкого пакета-шины только по наружной поверхности и не обеспечивает индивидуальный прямой необходимый контакт каждой металлической полосы, входящей в пакет, между собой и с контактной пластиной-клеммой. Как следствие, это приводит к перетеканию и потерям тока между металлическими полосами пакета-шины и по всей площади контакта клемма-шина из-за повышения сопротивления в зоне контакта.

Наиболее близок предлагаемому изобретению патент РФ №2085624, 6 С25С 3/16, H01R 4/62, 1993, в котором гибкий токоподвод состоит из токоподводящей шины, выполненной в виде пакета из гибких алюминиевых полос с приваренными по концам пакета биметаллическими медно-алюминиевыми наконечниками.

К недостаткам такого токоподвода следует отнести то, что в зоне повышенной температуры от 100 до 500°С, что характерно для зоны контакта шина-блюмс катодной секции электролизера большой мощности, резко ухудшается биметаллическое соединение алюминия с медью в наконечнике шины. Возможно образование интерметаллидов в зоне соединения, их рост, частичное расплавление алюминия с последующим разрушением и резким возрастанием при этом электросопротивления внутри наконечника и на контакте блюмс-наконечник гибкого токоподвода.

К недостаткам можно отнести также и то, что поперечное сечение наконечника выбрано равным поперечному сечению шины. Это условие ограничивает площадь контакта каждой полосы с наконечником. При выполнении соединения с таким ограничением из полос и пластин разных материалов возможно в процессе эксплуатации увеличение электрического сопротивления в соединении с последующей потерей тока в целом по электролизеру.

Известен (см. патент РФ №2074074, 6 В23К 20/08, 1992) способ сварки взрывом тонколистовых заготовок, при котором осуществляют сборку заготовок в пакет с нанесением защитного слоя, размещением заряда взрывчатого вещества и инициированием последнего. По данному способу весь пакет сваривают в монолитную заготовку без гибкого участка.

Известен способ сварки взрывом (см. а.с. №461581, В23Р 3/09, 1973), предусматривающий сборку пакета листовых заготовок с зазором между ними, установку пластины с зарядом взрывчатого вещества на торец пакета под углом к его поверхности и инициирования заряда взрывчатого вещества. Данный способ позволяет получить только многослойный материал на торцах за счет их плакирования.

Также известен способ изготовления компенсаторов коротких электрических печей (см. а.с. №683115, В23К 19/00, 1976), при котором собирают пакет из плоских металлических шин и на его концах получают массивные контактные пластины из металлических шин пакета путем их сварки взрывом по периферии. К недостаткам следует отнести ограниченность в получении площади контакта каждой металлической шины с массивной контактной пластиной - площадью поперечного сечения металлической шины. К недостаткам способа следует отнести также ограниченность количества свариваемых взрывом металлических шин, особенно из полос, выполненных из металлов с низкой температурой плавления. При сварке взрывом более 50 полос энергии для образования соединения в нижних пластинах недостаточно, а в верхних с избытком, приводящим к расплавлению пластин и частичному разрушению пакета в целом в зоне сварки взрывом.

Наиболее полно предлагаемому изобретению соответствует (см. а.с. №1037505, 3 В23К 20/08, 1982) способ получения многослойного материала, в котором листы собирают в пакет, путем последовательного смещения, обеспечивая возможность локального плакирования каждого листа вдоль кромок, образующих торец.

К недостаткам известного способа сварки взрывом следует отнести то, что способ не позволяет сохранить пакет заготовок с плакированными торцами, а позволяет получать только плакировку по одной торцевой части листа.

Изобретение, касающееся гибкого токоподвода, решает следующую задачу: устранение потерь электрического тока в электроустановках большой мощности, способных работать при температуре от 100 до 500°С без потерь на внешних и внутренних контактах токоподвода.

Поставленная задача решается за счет того, что конструкция гибкого токоподвода выполнена в виде электрической цепи из двух и более пакетов, соединенных между собой по контактным поверхностям наконечников, причем чередующиеся пакеты набраны из полос разных металлов, а наконечник выполнен из металла с меньшим удельным электрическим сопротивлением, чем у металлов полос, и при этом в зоне повышенной температуры располагают пакет, в котором полосы набраны из металлов с большей температурой плавления, чем в последующем пакете. Внутри каждого пакета контактная поверхность наконечников выполнена в виде пластины, приваренной непосредственно к каждой полосе пакета по площади, большей площади поперечного сечения полосы, и каждая последующая полоса в пакете по концам сварена с предшествующей по площади, превышающей площадь поперечного сечения полосы.

Изобретение, касающееся способа изготовления гибкого токоподвода, решает следующие задачи: обеспечение локальной сварки взрывом собранного из гибких металлических полос пакета по его концам с образованием качественного соединения метаемой пластины с неограниченным количеством гибких металлических полос и сваркой по концам каждой предшествующей полосы с последующей и метаемой пластиной по площадям, превышающим площади поперечного сечения полос, сохранение целостности всего пакета и гибкости пакета в его центральной части.

Задачи решаются тем, что:

- пакет собирают из полос одного размера путем укладки с последовательным смещением по длине каждой последующей полосы относительно предшествующей на величину Δl≥2а с образованием на каждой предшествующей полосе плоскости выступа с площадью F′≥ΔBB≥2а·b, а по концам пакета двух параллельных скосов под углом α≤45° к длине пакета, из последовательных выступов, с общей площадью всех выступов в каждом скосе F″≥2a·b·n. Метаемую полосу устанавливают параллельно скосу, а заряд взрывчатого вещества инициируют в направлении поперек пакета,

где Δl - шаг смещения полос при укладке в пакет;

а - толщина полосы;

b - ширина полосы;

F′ - площадь выступа полосы в пакете;

α - угол концевых скосов пакета;

F″ - общая площадь всех выступов в каждом скосе;

n - количество полос в пакете.

Далее пакет собирают из полос последовательно уменьшающейся длины путем укладки на предшествующую длинную полосу, относительно ее оси симметрии по длине, полосу меньшей длины с образованием по концам пакета симметричных скосов, причем каждая последующая полоса меньше предшествующей по длине, как минимум, на 4а, где а - толщина полосы.

Метаемую пластину выбирают толщиной h>а,

где h - толщина метаемой пластины,

а - толщина полосы в пакете.

При h≤а пакет будет разваливаться после сварки взрывом на исходные металлические полосы за счет обрезания метаемой пластины о торец металлической полосы.

Пакет собирают из полос любой длины, а скосы формируют после сборки пакета путем механической обработки, например, фрезерованием.

Пакет по центру стягивают с ликвидацией зазоров между полосами в центральной части пакета и образованием гарантированного зазора между полосами на скосах по краям пакета. Зазор между полосами на скосах пакета необходим для сварки между собой полос по краям, а скос - для сварки полос с метаемой пластиной.

В пакете на каждой предшествующей полосе устанавливают материал, препятствующий сварке только в центральной части полосы, исключая краевые участки длиной С>2Δl>4а,

где С - длина краевой части полосы без материала, препятствующего сварке;

Δl - шаг смещения полос при укладке в пакет;

а - толщина полосы.

Предлагаемые изобретения поясняются графическим материалом.

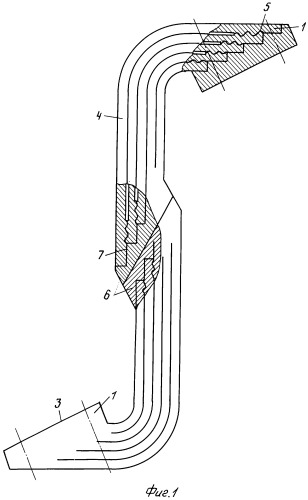

На фиг.1 и 2 изображен общий вид гибкого токоподвода.

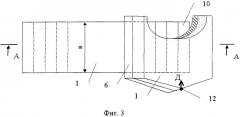

На фиг.3 изображен (вид сверху) пакет с метаемой пластиной, зарядом взрывчатого вещества и детонатором. Д - скорость детонации заряда, направленной поперек пакета.

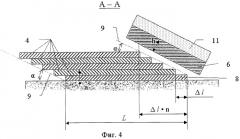

На фиг.4 изображено сечение фиг.3 по А-А, гибкие металлические полосы толщиной а, уложены друг на друга со смещением и образуют скосы под углом α к длине полос. Метаемая пластина толщиной h, причем h>а.

На фиг.5 изображен пакет, собранный из полос с симметричными скосами под углом α, а также метаемые пластины с зарядом ВВ и детонаторами.

На фиг.6 изображен пакет, собранный из полос с симметричными скосами под углом α, полученными фрезерованием. Пакет стянут по оси с распределенным усилием с образованием зазоров по краям пакета и без зазора по центру пакета. Метаемые пластины с зарядом ВВ и детонатором установлены с зазором над скосами.

На фиг.7 изображен пакет, собранный из металлических полос со смещениями и скосами под углом α. В центральной части пакета между полосами установлен материал, препятствующий сварке, а по краям пакета между полосами обеспечен зазор длиной С≥Δl≥4а. Метаемая пластина с зарядом ВВ и детонаторами установлены с зазором над скосами.

На фиг.8 изображен фрагмент рабочей алюминиевой ошиновки, сваренной взрывом, количество гибких полос 74 шт.

Гибкий токоподвод (см. фиг.1, 2) состоит из двух и более пакетов 1, в каждом пакете 1 содержится по два наконечника 2 с контактными поверхностями 3.

Пакет 1 набран из гибких металлических полос 4. По краям пакета полосы 4 соединены между собой по зоне 5 сваркой взрывом и каждая полоса 4 также непосредственно соединена с пластиной 6 по зоне 7 сварки взрывом. Соединение по концам пакета 1 полос 4 между собой и пластиной 6 создает на концах пакета 1 по два монолитных наконечника 2 с контактными поверхностями 3.

Пакеты 1 (см. фиг.1, 2) через наконечники 2 по контактным поверхностям 3 соединены между собой в гибкий токоподвод, например стянуты болтами. Гибкий токоподвод по контактным поверхностям 3 наконечников 2 соединяется с другими деталями электроустановки.

Пакет 1 (см. фиг.3, 4) собирают из гибких металлических полос 4 одного размера путем укладки последних друг на друга с последовательным смещением-выступом 8, величиной Δl с образованием скосов 9 под углом α к длине полос 4 и плоскостей выступов 10 на каждой полосе 4 с площадью F=Δl·b.

Метаемую пластину 6 с зарядом взрывчатого вещества 11, детонатором 12 устанавливают параллельно скосу 9 с зазором над всеми выступами 8 и инициируют заряд ВВ детонатором 12 со скоростью детонации Д, направленной поперек пакета 1.

В результате косого соударения метаемой пластины 6 с полосами 4 по плоскостям 10 выступов 8 происходит сварка взрывом пластины 6 с полосами 4 по плоскостям 10 выступов 8 и частичная сварка каждой предшествующей полосы 4 с последующей на участках, прилегающих к выступам 8. Сварку осуществляют последовательно на каждом скосе 9 или одновременно на двух скосах.

Пакет 1 (см. фиг.5) собирают из полос 4 последовательно уменьшающейся длины путем укладки на предшествующую длинную полосу 4 относительно ее оси симметрии 13 по длине, полосу 4 меньшей длины с образованием по концам пакета 1 симметричных скосов 9 и плоскостей выступов 10 на каждой полосе 4. Метаемую пластину 6 с зарядом ВВ 11 и детонатором 12 устанавливают параллельно скосу 9 с зазором над всеми плоскостями выступов 10. Сварку осуществляют одновременно на двух скосах или последовательно на каждом скосе.

Пакет 1 (см. фиг.6) собирают из полос 4 любой длины, скосы 9 под углом α формируют после сборки пакета 1 фрезерованием полос 4, далее пакет 1 по центру стягивают с ликвидацией зазора между полосами 4 и образованием гарантированного зазора 14 между полосами под скосами 9 по краям пакета 1.

Метаемую пластину 6 с зарядом ВВ 11 и детонатором 12 устанавливают параллельно скосу 9 с зазором. Заряд ВВ 11 инициируют детонатором 12 в направлении поперек пакета 1. В результате косого соударения метаемой пластины 6 и полос 4 около скосов 9 происходит сварка полос 4 между собой и с метаемой пластиной 6.

Пакет 1 (см. фиг.7) собирают из полос 4 последовательно уменьшающейся длины путем укладки на предшествующую длинную полосу 4 относительно ее оси симметрии 13 по длине полосу 4 меньшей длины с образованием на концах пакета 1 симметричных скосов 9 и плоскостей выступов 10 на каждой полосе 4.

В центральной части каждой предшествующей полосы устанавливают материал 15, препятствующий сварке, исключая краевые участки 16. Метаемую пластину 6 с зазором ВВ 11 и детонатором 12 устанавливают параллельно скосу 9 с зазором над всеми плоскостями выступов. В результате инициирования заряда ВВ и косого соударения метаемой пластины 6 с полосами 4 происходит сварка полос 4 по плоскостям выступов 10 с метаемой пластиной 6 и сварка полос 4 между собой на участках, где не было материала 15, препятствующего сварке.

Пример конкретного исполнения гибкого токопровода.

Гибкий токоподвод (см. фиг.2) изготовлен из двух шин. Первая шина выполнена в виде пакета из набора двадцати медных (медь марки M1) полос толщиной 1 мм, шириной 40 мм, длиной 350 мм и площадью поперечного сечения каждой полосы 40 мм2. Вторая шина выполнена из двадцати алюминиевых (алюминий марки А1) полос толщиной 1,2 мм, шириной 40 мм, длиной 450 мм и площадью поперечного сечения каждой полосы 48 мм2.

Каждая шина имеет по два наконечника. У первой шины оба наконечника выполнены медными (медь марки М0) из пластин толщиной 3 мм, шириной 40 мм, длиной 50 мм. У второй шины один наконечник выполнен алюминиевым (алюминий марки А0) из пластин толщиной 4 мм, шириной 40 мм и длиной 60 мм, а второй медный аналогично наконечникам первой шины.

В первой шине каждая гибкая полоса по концам соединена сваркой взрывом с предшествующей по площади 120 мм2, а также соединена с медной пластиной наконечника по площади 150 мм2. Во второй шине каждая алюминиевая полоса по концам соединена сваркой взрывом с предшествующей по площади 150 мм2, а также соединена на одном конце с медной пластиной наконечника по площади 160 мм2, а на другом конце с алюминиевой пластиной наконечника по площади 170 мм2.

После сварки наружные контактные поверхности наконечников в шинах подвергали шлифовке и далее шины по медным контактным поверхностям наконечников были соединены четырьмя болтами между собой, образуя гибкий токоподвод с медным и алюминиевым наконечниками для подключения к деталям электроустановок.

Конкретное исполнение способа.

Пример 1

Медные полосы размером 300×80×1 мм в количестве 20 шт. собирают в пакет без зазора путем укладки с последовательным смещением по длине каждой последующей полосы относительно предшествующей на величину 3 мм с образованием на каждой последующей полосе плоскости выступа площадью 240 мм2, а по концам пакета двух параллельных скосов под углом ≈18° к длине пакета, из последовательных выступов, с общей площадью всех выступов в каждом скосе 4800 мм2.

Пакет устанавливают на стол взрывной камеры. Метаемую пластину размером 120×80×3 мм с зарядом взрывчатого вещества (аммонит №6ЖВ со смесью аммиачной селитры) размером 120×80×14 мм устанавливают параллельно скосу с зазором и заряд ВВ инициируют детонатором ЭД8 в направлении поперек пакета.

После подвзрыва заряда ВВ каждая из двадцати медных полос соединились по площади выступа с метаемой медной пластиной, а торцевые участки полосы длиной от 2 до 5 мм соединились каждый предшествующий с последующим между собой.

Аналогично проводили сварку взрывом по второму скосу.

Пример 2

Алюминиевые полосы размером 1500×180×1,2 мм в количестве 74 шт. собирают в пакет путем укладки с последовательным смещением по длине каждой последующей полосы относительно предшествующей на величину 4 мм с образованием на каждой предшествующей полосе плоскости выступа площадью 720 мм2, по концам пакета двух параллельных скосов под углом ≈16° к длине пакета, из последовательных выступов с общей площадью всех выступов в каждом скосе 55000 мм2.

Пакет в центральной части стягивали четырьмя струбцинами для ликвидации зазоров между полосами в центральной части пакета и образования гарантированного зазора между полосами на скосах по краям пакета.

Сварку взрывом проводили на полигоне. Пакет устанавливали на жесткую опору. Метаемую медную пластину размером 600×200×4 мм с зарядом взрывчатого вещества (смесь аммонита №6ЖВ с аммиачной селитрой) размером 600×200×20 мм устанавливали параллельно скосу с зазором. Заряд ВВ инициировали электродетонатором в направлении поперек пакета. После подвзрыва каждая из 76 алюминиевых полос соединялась по площади выступа с медной пластиной. Алюминиевые полосы на торцевых участках длиной от 3 до 15 мм сваривались каждая последующая с предшествующей между собой.

Аналогично проводили сварку по второму скосу. На фиг.8 представлена отрезанная поперек и разрезанная на три части (одна часть не показана) вдоль концевая часть пакета натурной алюминиевой ошиновки, сваренной энергией взрыва по изложенному выше способу. Количество гибких полос - 74 шт.

1. Гибкий токоподвод, содержащий шину в виде пакета из гибких металлических полос с приваренными по концам пакета наконечниками, отличающийся тем, что токоподвод выполнен в виде электрической цепи из двух и более шин, соединенных между собой по контактным поверхностям наконечников.

2. Гибкий токоподвод по п.1, отличающийся тем, что чередующиеся пакеты содержат полосы разных металлов.

3. Гибкий токоподвод по п.1, отличающийся тем, что наконечник выполнен из металла с меньшим удельным электрическим сопротивлением, чем у металлов полос.

4. Гибкий токоподвод по пп.1 и 3, отличающийся тем, что наконечник соединен с каждой полосой пакета по площади, большей площади поперечного сечения полосы.

5. Гибкий токоподвод по пп.1 и 2, отличающийся тем, что в пакете каждая последующая полоса по концам соединена с предшествующей по площади, превышающей поперечное сечение полосы.

6. Способ изготовления гибкого токоподвода сваркой взрывом, при котором токоподводящую шину собирают в виде пакета из гибких металлических полос путем укладки с зазором и размещением в зазорах материала, препятствующего сварке, с последовательным изменением конфигурации концов пакета, над которыми с зазором устанавливают метаемые пластины и заряды взрывчатого вещества с последующим инициированием и соединением полос и пластин между собой, отличающийся тем, что пакет собирают из полос одного размера путем укладки с последовательным смещением по длине каждой последующей полосы относительно предшествующей на величину Δl≥2а с образованием на каждой предшествующей полосе плоскости выступа с площадью F′≥Δl·b≥2a·b, а по концам пакета двух параллельных скосов под углами α≤45° к длине пакета из последовательных выступов с общей площадью всех выступов в каждом скосе F″≥2a·b·n, при этом метаемую пластину с зарядом ВВ и детонатором устанавливают параллельно скосу, заряд взрывчатого вещества инициируют в направлении поперек пакета, а после сварки взрывом шины соединяют между собой,

где Δl - шаг смещения полос при укладке в пакет;

а - толщина полосы;

b - ширина полосы;

F′ - площадь выступа полосы в пакете;

α - угол концевых скосов пакета;

F″ - общая площадь всех выступов в каждом скосе;

n - количество полос в пакете.

7. Способ изготовления гибкого токоподвода сваркой взрывом по п.6, отличающийся тем, что пакет собирают из полос последовательно уменьшающейся длины путем укладки на предшествующую длинную полосу, относительно ее оси симметрии по длине, полосу меньшей длины с образованием по концам пакета симметричных скосов, причем каждая последующая полоса короче предшествующей по длине, как минимум на 4а, где а - толщина полосы.

8. Способ изготовления гибкого токоподвода сваркой взрывом по п.6, отличающийся тем, что метаемую пластину выбирают толщиной h>a, где h - толщина метаемой пластины, а - толщина полосы в пакете.

9. Способ изготовления гибкого токоподвода сваркой взрывом по пп.6 и 7, отличающийся тем, что в пакет укладывают полосы любой длины, а скосы выполняют после сборки пакета путем механической обработки, например, фрезерованием.

10. Способ изготовления гибкого токоподвода сваркой взрывом по п.6, отличающийся тем, что перед установкой метаемых пластин пакет по центру подвергают уплотнению с ликвидацией зазоров между полосами в центральной части пакета и образованием гарантированного зазора между полосами на скосах.

11. Способ изготовления гибкого токоподвода сваркой взрывом по п.6, отличающийся тем, что материал, препятствующий сварке, размещают в центральной части каждой предшествующей полосы, исключая краевые участки длиной С≥2Δl≥4а,

где С - длина краевой части полосы без материала, препятствующего сварке;

Δl - шаг смещения полосы при укладке в пакет;

а - толщина полос.