Плазменная установка для напыления покрытий (варианты)

Иллюстрации

Показать всеИзобретение относится к плазменной технике напыления покрытий различного назначения. Катод плазменной установки выполнен полым с конической частью со стороны сопла плазмотрона. Канал подачи напыляемого материала выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода. В плоскостях, проходящих через ось полого катода, на наружной поверхности трубки и внутренней поверхности катододержателя выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси. Сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями. Одна из секций выполнена из электропроводящего материала и подсоединена к плюсу высоковольтного источника постоянного тока. На расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка. Межэлектродная вставка (МЭВ) выполнена секционированной из охлаждаемых секций. Отношение суммы длин дугового канала, расположенного в МЭВ и сопле к диаметру дугового канала МЭВ находится в пределах от 4 до 250. Изобретение направлено на повышение качества покрытий, повышение скорости и температуры напыляемых частиц, увеличение адгезии и прочности покрытий, увеличение КПД нагрева напыляемых частиц, повышение производительности, на уменьшение расходов и себестоимости покрытий. 6 н. и 18 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к плазменной технике напыления покрытий различного назначения, износостойких, коррозионностойких, теплостойких, декоративных, функциональных покрытий, и т.д., напыляемых как в атмосферных условиях, так и в вакуумных и изолированных камерах для работы в различных условиях.

В технике напыления покрытий используют плазменные установки типа УПУ-8М с плазмотроном ПП-25 (см. инструкцию по эксплуатации, производства ПО «Электромеханика», г.Ржев, Российская Федерация).

Данная установка для напыления покрытий содержит плазмотрон, включающий систему подачи напыляемых материалов в плазму (за дуговым разрядом), источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, канал подачи напыляемого материала в плазму за анодным пятном дуги в сопле плазмотрона, катод из термоэмиссионного материала, закрепленный в катододержателе, который закреплен в катодном корпусе, сопло-анод и межэлектродную вставку.

Данная плазменная установка имеет следующие недостатки: малая скорость напыляемых частиц, низкая прочность сцепления с подложкой и низкая прочность покрытий, большие потери напыляемого материала, низкий к.п.д. нагрева напыляемых частиц, низкая производительность, большие расходы на напыление покрытий из-за относительно недостаточной скорости и температуры плазмы.

Наиболее близким по технической сущности и достигаемому эффекту является плазменная установка (см. Кудинов В.В., Бобров Г.В. Нанесение покрытий, напыление, теория, технология, оборудование. - М. Металлургия, 1992 г., стр.75). Плазменная установка для нанесения покрытий содержит плазмотрон, включающий систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала (в дуговой разряд), с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, катод плазмотрона содержит осевой канал подачи напыляемых материалов в дуговой разряд, катод, выполненный в виде стержня из термоэмиссионного материала, закрепленный в катододержателе, который закреплен в катодном корпусе, сопло-анод и межэлектродную вставку.

Недостатком этой плазменной установки является то, что газ, транспортирующий порошок, приводит к отклонению дугового разряда от оси дугового канала, что приводит к перегреву и быстрому эрозионному износу сопла, разбросу напыляемых частиц, в том числе на стенки сопла и холодные области дугового канала, что ведет к низкому качеству покрытий, низкой производительности, большим потерям напыляемого материала. Такие установки с плазмотронами такого типа не нашли практического применения.

Техническая задача, решаемая с помощью предложенной конструкции, заключается в повышении качества покрытий, повышении скорости и температуры напыляемых частиц, увеличении адгезии и прочности покрытий, увеличении к.п.д. нагрева напыляемых частиц, повышении производительности и, как следствие, - в уменьшении расходов и себестоимости покрытий.

Решаемая техническая задача в первом варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона и выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось полого катода, на наружной поверхности трубки и внутренней поверхности катододержателя выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из последних секций выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций, либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Решаемая техническая задача во втором варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось полого катода, на наружной поверхности трубки выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из последних секций выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, который выполнен высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций, либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Решаемая техническая задача в третьем варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось полого катода, на внутренней поверхности катододержателя выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из последних секций выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций, либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Решаемая техническая задача в четвертом варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось полого катода, на наружной поверхности трубки и внутренней поверхности катододержателя выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из средних секции выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций, либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Решаемая техническая задача в пятом варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевою отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось полого катода, на наружной поверхности трубки выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из средних секции выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций, либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Решаемая техническая задача в шестом варианте плазменной установки для напыления покрытий, содержащей плазмотрон, систему подачи напыляемого материала в дуговой разряд, источник электропитания постоянного тока, систему охлаждения плазменной установки, систему подачи плазмообразующих газов, систему управления и контроля, соединенную с плазмотроном, с системой подачи напыляемого материала в дуговой разряд, с источником электропитания постоянного тока, с системой охлаждения плазменной установки, с системой подачи плазмообразующих газов, при этом плазмотрон содержит осевой канал подачи напыляемого материала в дуговой разряд, катод плазмотрона выполнен из термоэмиссионного материала, закреплен в катододержателе, который закреплен в катодном корпусе, сопло, анод и межэлектродную вставку, достигается тем, что катод плазмотрона выполнен полым с конической частью со стороны сопла плазмотрона, канал подачи напыляемого материала в приосевую область дугового разряда выполнен в виде осевого отверстия в трубке, расположенной внутри полого катода, в плоскостях, проходящих через ось нового катода, на внутренней поверхности катододержателя выполнена система каналов, соединенных с системой подачи горючей, плазмообразующей смеси, при этом сопло в конце плазмотрона выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями, одна из средних секций выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным, т.е. является охлаждаемым анодом, на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла расположена электромагнитная катушка или кольцо из намагниченного материала, межэлектродная вставка выполнена секционированной из охлаждаемых секций либо тугоплавкого, пористого диэлектрического материала, пропускающего охлаждающий дуговой канал в межэлектродной вставке газ или жидкость, отношение суммы длин дугового канала, расположенного в межэлектродной вставке и сопле, к диаметру дугового канала межэлектродной вставки находится в пределах от 4 до 250.

Во всех вариантах в плазменной установке конечная часть сопла плазмотрона может быть выполнена расширяющейся.

Во всех вариантах в плазменной установке катод может быть выполнен многополостным.

Во всех вариантах в плазменной установке внутренняя полостью полого катода может быть выполнена в продольном осевом сечении фигурной.

Выполнение, по всем вариантам, плазменной установки катода плазмотрона полым с конической частью со стороны сопла с осевым каналом в трубке подачи напыляемого материала, с подачей в высокотемпературную приосевую область дугового разряда этим обеспечивают нагрев и разгон напыляемых частиц в приосевой области дугового разряда, напыляемые частицы доводят до полного испарения и уменьшают при необходимости до атомарного, молекулярного состояния и частично ионизированной плазмы, смешанной с плазмой дугового разряда. Это значительно повышает к.п.д. нагрева, уменьшает потери напыляемого материала, увеличивает скорость и температуру частиц.

Система каналов, выполненных на наружной поверхности трубки и/или катододержателе обеспечивает при подаче плазмообразующей горючей смеси, которая при сгорании создает пламенно-плазменный конус, переходящий в дуговой разряд с температурой 20000-50000К, предварительную ионизацию плазмообразующей смеси газов, транспортирование и удержание напыляемого материала в приосевой высокотемпературной области дугового разряда и плазмы.

При катодная часть дугового разряда входит внутрь полого катода образует внутри полого катода диффузную привязку, таким образом, образуется пламенно-плазменный конический факел кольцевого сечения с температурой более 2000-3000К, что обеспечивает устойчивую работу пламенно-плазменного полого катода с диффузной привязкой внутри катодной части дугового разряда без срывов в контрагированную привязку высоковольтного дугового разряда при давлениях выше атмосферного (0,5-1 МПа).

Выполнение канала подачи напыляемого материала в виде осевого отверстия в трубке, расположенной внутри полого катода, позволяет вводить напыляемый материал в приосевую область полого катода и дугового разряда.

Выполнение системы каналов в плоскостях, проходящих через ось полого катода, на внутренней поверхности катододержателя и/или на наружной поверхности трубки обеспечивает подачу в полый катод горючих плазмообразующих газов, которые образуют пламенно-плазменный конус без вращения его вокруг оси плазмотрона, и транспортирование напыляемого материала в приосевой области дугового разряда.

Выполнение сопла сверхзвуковым позволяет разгонять плазмообразующий газ до сверхзвуковой скорости и разгонять напыляемый материал до необходимой скорости от 600 до 3000 м/с и более при необходимости.

Выполнение сопла секционированным с электрически изолированными секциями, одна из последних или средних секций которого выполнена из электропроводящего материала и подсоединена к плюсу источника электропитания, позволяет увеличить рабочую площадь анода. Это приводит при вращении при анодной части дугового разряда к резкому увеличению ресурса анода и стабильности работы плазмотрона, а значит, стабильности качества и свойств покрытий.

Выполнение источника электропитания плазмотрона высоковольтным позволяет создать дуговой разряд большой протяженности, до 1 м, что позволяет увеличить производительность, к.п.д. нагрева напыляемого материала, скорость частиц и качество покрытий.

Расположение электромагнитной катушки, магнитной системы или кольца из намагниченного материала на расстоянии не более внутреннего диаметра последней секции сопла от секции-анода сопла позволяет вращать прианодную часть дугового разряда, что резко, в десятки раз увеличивает ресурс анода, т.к. последняя секция сверхзвукового сопла имеет значительно больший диаметр, при этом предупреждается двойное дугообразование и повышается стабильность работы плазмотрона, а при медленном вращении практически не сказывается на движение частиц без разброса к периферийным относительно холодным областям.

Расстояние электромагнитной катушки, соленоида или кольца из намагниченного материала, составляющего более внутреннего диаметра последней секции сопла, уменьшает силу, действующую на прианодную часть дуги, и замедляет вращение, что приводит к усилению местной эрозии секции сопла.

Выполнение по всем вариантам плазменной установки межэлектродной вставки секционированной, когда каждая секция может быть выполнена из электрически изолированных охлаждаемых секций либо тугоплавкого, пористого, диэлектрического материала, пропускающего охлаждающий газ или жидкость, позволяет удерживать дуговой разряд вблизи приосевой области дугового канала без двойного дугообразования по всей длине межэлектродной вставки.

То, что отношение длины дугового канала, расположенного в межэлектродной вставке к диаметру дугового канала межэлектродной вставки, находится в пределах от 4 до 250 (длина дугового разряда может достигать одного метра), позволяет разогревать и распылять любой материал, разгонять до высоких скоростей, увеличить к.п.д. нагрева напыляемого материала. Отношение длины дугового канала, расположенного в межэлектродной вставке, к диаметру дугового канала межэлектродной вставки менее 4 не обеспечивает нагрева напыляемого материала, подаваемого в большом количестве, и получение качественного покрытия.

Отношение длины дугового канала, расположенного в межэлектродной вставке, к диаметру дугового канала межэлектродной вставки более 250 нецелесообразно, т.к. при этом требуются источники электропитания с очень высоким напряжением. Выполнение одной из средних секций из электропроводного материала по сравнению с подсоединением одной из последних секций сверхзвукового сопла дает вышеуказанные преимущества, но несколько уменьшает ресурс секций анода.

Выполнение установки по всем вариантам с конечной частью сопла плазмотрона расширяющейся, секционированной позволяет также увеличить ресурс секции анода, не достигая сверхзвуковой скорости истечения плазмы и обеспечивая расплавление и напыление любых материалов обеспечивая необходимое качество покрытия.

Выполнение по всем вариантам плазменной установки с многополостным катодом из термоэмиссионного материала позволяет уменьшить температуру катода за счет увеличения термоэмиссионной площади катода и увеличить ресурс катода.

Выполнение плазменной установки по всем вариантам с фигурной внутренней полостью полого катода в продольном осевом сечении позволяет реализовать более плавное, без завихрений течение пламенно-плазменного факела внутри полого катода и предотвратить разброс напыляемого материала из приосевой высокотемпературной области дуги в периферийные более холодные.

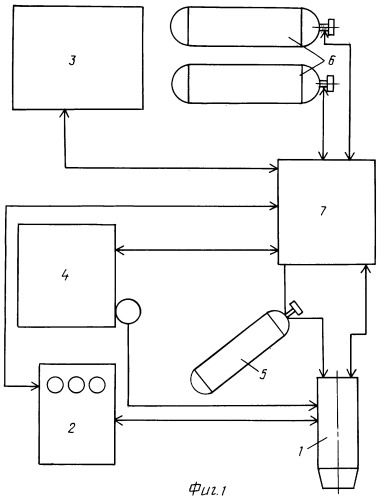

На фиг.1 показан общий вид плазменной установки для напыления покрытий по всем вариантам.

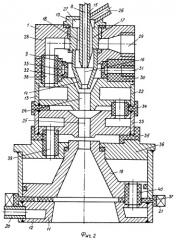

На фиг.2 показан общий вид плазмотрона для напыления покрытий по всем вариантам плазменной установки, в разрезе.

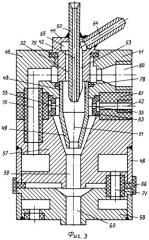

На фиг.3 показана часть плазмотрона для напыления покрытий по первому варианту плазменной установки, в разрезе.

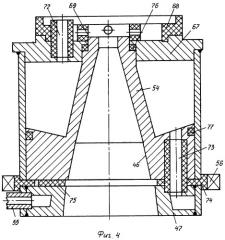

На фиг.4 показана часть плазмотрона для напыления покрытий по первому варианту плазменной установки, в разрезе.

На фиг.5 показана часть плазмотрона для напыления покрытий по второму варианту плазменной установки, в разрезе.

На фиг.6 показана часть плазмотрона для напыления покрытий по второму варианту плазменной установки, в разрезе.

На фиг.7 показана часть плазмотрона для напыления покрытий по третьему варианту плазменной установки, в разрезе.

На фиг.8 показана часть плазмотрона для напыления покрытий по третьему варианту плазменной установки, в разрезе.

На фиг.9 показана часть плазмотрона для напыления покрытий по четвертому варианту плазменной установки, в разрезе.

На фиг.10 показана часть плазмотрона для напыления покрытий по четвертому варианту плазменной установки, в разрезе.

На фиг.11 показана часть плазмотрона для напыления покрытий по пятому варианту плазменной установки, в разрезе.

На фиг.12 показана часть плазмотрона для напыления покрытий по пятому варианту плазменной установки, в разрезе.

На фиг.13 показана часть плазмотрона для напыления покрытий по шестому варианту плазменной установки, в разрезе.

На фиг.14 показана часть плазмотрона для напыления покрытий по шестому варианту плазменной установки, в разрезе.

На фиг.15 показана конечная часть сопла плазмотрона, выполненная расширяющейся, в разрезе для всех вариантов плазменной установки.

На фиг.16 показан многополостной катод, в разрезе для всех вариантов плазменной установки.

На фиг.17 показан полый катод, выполненный в продольном сечении фигурным, в разрезе для всех вариантов плазменной установки.

На фиг.18 приведен алгоритм работы системы управления и контроля.

На фиг.1 показана плазменная установка для напыления покрытий (общий вид), содержащая плазмотрон 1, систему подачи напыляемого материала в приосевую область дугового разряда 2, высоковольтный источник электропитания постоянного тока 3, систему охлаждения плазменной установки 4, систему подачи плазмообразующего газа 5, например, воздуха или другого, плазмообразующего защитного газа, систему подачи плазмообразующей горючей смеси 6. Установка также содержит систему управления и контроля установки 7, соединенную с плазмотроном 1, с системой подачи напыляемого материала в дуговой разряд 2, с высоковольтным источником электропитания постоянного тока 3, с системой охлаждения плазменной установки 4, с системой подачи плазмообразующих газов 5, например воздуха, система подачи плазмообразующего газов может содержать компрессор с ресивером при использовании воздуха или баллон с системой подачи плазмообразующей газовой смеси 6.

На фиг.2 показан общий вид конструкции плазмотрона по всем вариантам плазменной установки.

Плазмотрон (см. фиг.1 поз.1) содержит осевой канал 8 подачи напыляемого материала (в виде порошка, проволоки, стержня) в приосевую область дугового разряда, катод 9 плазмотрона 1, и выполнен из термоэмиссионного материала (например, из циркония или гафния и их сплавов) закреплен в катододержателе 10, сопло 11, анод 12 и межэлектродную вставку 13, катод 9 выполнен полым с конической частью 14 с углом раскрытия внутреннего конуса от 20 до 90° со стороны сопла 11 плазмотрона 1. Плазмотрон 1 содержит осевой канал 8 подачи напыляемого материала в приосевую область дугового разряда, выполнен в виде осевого отверстия в трубке 15, расположенной внутри полого катода 9, в плоскостях проходящих через ось 16 полого катода 9 на наружной поверхности трубки 15 и внутренней поверхности катододержателя 10 расположена система каналов 17 и 18, в количестве, например, шести и соединенных с системой подачи горючей плазмообразующей смеси (см. фиг.1 поз.6), при этом сопло 11 в конце плазмотрона 1 выполнено сверхзвуковым, охлаждаемым, секционированным с электрически изолированными секциями 12 и 19.

Последняя секция 12 выполнена из электропроводящего материала (меди, циркония, гафния, других материалов или их сплавов) с токоподводом 20 и подсоединена к плюсу источника высоковольтного электропитания постоянного тока (см. фиг.1 поз.3), т.е. является секцией-анодом 12 сопла 11, на расстоянии не более внутреннего диаметра последней секции-анода 12 сопла 11 от секции-анода 12 сопла 11 расположена, например, электромагнитная катушка 21 (соленоид, кольцо из намагниченного материала, магнитная система), соединенная с высоковольтным источником электропитания постоянного тока (см.фиг. поз.3).

Межэлектродная вставка 13 выполнена секционированной из охлаждаемых секций 22, 23, отношение суммы длин дугового канала секций 22 и 23, расположенного в межэлектродной вставке 13 и сопле 11 к диаметру дугового канала 24 и 25 межэлектродной вставки 13 находится в пределах от 4 до 250 с увеличением длины дуги количество секций межэлектродной вставки увеличивается.

Система подачи горючей плазмообразующей смеси (см. фиг.1 поз.6) соединена через канал в трубке 26 с полостью 27 катододержателя, которая соединена с системой каналов 17, выполненной на наружной поверхности трубки 15, и системой каналов 18 на внутренней поверхности катододержателя 10, например в количестве от 4 до 8, и с полым катодом 9.

Катододержатель 10 закреплен в металлическом катодном корпусе 28, плюс высоковольтного источника электропитания постоянного тока (см. фиг.1 поз.3) подсоединен к последней секции-аноду 12 посредством трубки токоподвода 20, соединенной с системой охлаждения плазменной установки (дистиллированной воды, см. фиг.1 поз.4), минус высоковольтного источника электропитания (см. фиг.1 поз.3) подсоединен к отверстию 29 в катодном корпусе 28.

Между катодным корпусом 28, выполненным из металла, и металлической секцией 22 межэлектродной вставки 13 расположена диэлектрическая вставка 30 с каналом 31, соединенная с системой подачи плазмообразующего газа (см. фиг.1 поз.5): воздуха, азота, аргона, гелия, и их смесей горючих газов и распределительное кольцо 32 с радиальными каналами 33 в количестве от 4 до 8.

Между металлическими секциями межэлектродной вставки 22 и 23 установлено кольцо 34 из диэлектрического материала, например фторопласта или капролона, и кольцо 35 между металлической секцией 22 и корпусом сопла 36, в котором установлена охлаждаемая секция 19 сопла 11, выполненная из металла или пористого тугоплавкого диэлектрика, пропускающего газ или воду (на фиг.2 не показано).

Между первой секцией 19 сопла 11 и последней секцией - анодом 12 установлено диэлектрическое уплотнительное кольцо 37.

Полости в катодном корпусе 28 и катододержатель 10 с полым катодом 9, секции 22, 23 межэлектродной вставки 13, секции 19, секцией - анодом 12, сопла 11 соединены трубками 38, 39, 40 из диэлектрического материала фторопласта.

На фиг. 3 и 4 показаны части плазмотрона 41 по первому варианту плазменной установки, содержащей осевой канал 42 подачи напыляемого материала в дуговой разряд, катод 43 плазмотрона 41 выполнен из термоэмиссионного материала (циркония, гафния его сплавов и других материалов) и закреплен в катододержателе 44, который закреплен в катодном корпусе 45, сопло 46, анод 47 (см. фиг.4) и межэлектродную вставку 48.

Катод 43 выполнен полым, с конической частью 49 с внутренним углом раскрытия от 20 до 90° со стороны сопла 46 плазмотрона 41, имеет осевой канал подачи 42 напыляемого материала в приосевую высокотемпературную область дугового разряда (в виде порошка, проволоки или стержней) выполнен в виде осевого отверстия 42 в трубке 50, расположенной внутри полого катода 43 на расстоянии порядка внутреннего диаметра трубчатой части полого катода, и соединен с системой подачи напыляемого материала (см. фиг.1, поз.2).

В плоскостях, проходящих через ось 51 полого катода 43, на наружной поверхности трубки 50 выполнена система каналов 52 и внутренней поверхности катододержателя 44 выполнена система каналов 53 (в количестве, например, от 4 до 8), соединенных с системой подачи горючей плазмообразующей смеси (см. фиг.1 поз.5), например кислорода, воздуха и водорода, природного газа, ацетилена, пропан-бутана или жидкого горючего вещества (спирт, бензин и другие), при этом сопло 46 в конце плазмотрона 41 выполнено сверхзвуковым, водоохлаждаемым, секционированным с электрически изолированными секциями 54 и 47.

Последняя секция-анод 47 сопла 46 выполнена из электропроводящего материала меди типа M1 и подсоединена к плюсу источника электропитания постоянного тока, выполненного высоковольтным 3 (см. фиг.1) с помощью трубки 55, т.е. является охлаждаемой секцией-анодом 47 сопла 46.

На расстоянии не более внутреннего диаметра последней секции-анода 47 сопла 46 от секции 47 сопла-анода расположено кольцо из намагниченного материала 56. Межэлектродная вставка 48 выполнена секционированной из электрически изолированных металлических охлаждаемых секций 57 и 58.

Отношение суммы длин дугового канала 59, 60 секций, расположенных в межэлектродной вставке 48 и сопле 46, к диаметру дугового канала 59 межэлектродной вставки 48 находится в пределах от 4 до 250 (длина дуги может достигать 1м).

Между катодным корпусом 45 и первой металлической охлаждаемой секцией 57 межэлектродной вставки 48 расположена диэлектрическая вставка 61 с каналом 62 и распределителем газа 63 с системой каналов 33, соединенных с системой подачи плазмообразующего газа, воздуха, азота, аргона и горючих газов, водород, ацетилен и другие (см. фиг.1 поз.6).

Система подачи горючей плазмообразующей смеси (см. фиг.1 поз.6) соединена с помощью канала в трубке 64 с полостью 65. Между металлическими секциями 57, 58 межэлектродной вставки 48 установлено диэлектрическое кольцо 66. Между секцией 58 и корпусом сопла 67 установлена диэлектрическая вставка 68 и кольцо 69 из диэлектрического тугоплавкого материала с радиальными отверстиями (см. фиг.3 и 4), соединенная с системой подачи плазмообразующего и охлаждающего газа (газов).

Плазмотрон 41 содержит каналы для охлаждения катододержателя 44 с катодом 43, в корпусе плазмотрона 41 в межэлектродной вставке 48, в сопле 46 и установлены диэлектрические трубки из фторопласта 70, 71, 72, 73 (см фиг.3, 4) для соединения водоохлаждаемых элементов плазмотрона катододержателя 44 с катодом 43, сопла 46 и межэлектродной вставки 48. Между секциями 54, 47 сопла 46 расположено кольцо 74 из диэлектрического материала фторопласта и защитное кольцо 75 из тугоплавкого материала (кардиерита).

Кроме того, имеется уплотнение 76, 77, например из фторопласта, и уплотнение 78, 79 из фторопласта, резины между полым катодом 43 и катодным корпусом 45. Каналы подвода 80 и отвода в трубке 55 воды соединены с системой охлаждения плазменной установки (см. фиг.1 поз.4).

На фиг.5, 6 показаны части плазмотрона 81 по второму варианту, плазменной установки для напыления покрытий, содержащей осевой канал 82 подачи напыляемого материала (порошка, проволоки, стержня) в дуговой разряд.

Катод 83 плазмотрона 81 выполнен из термоэмиссионного материала, например циркония, гафния и его сплавов (внутренняя поверхность может быть покрыта термоэмиссионным покрытием), закреплен в катододержателе 84, который закреплен в катодном корпусе 85. Плазмотрон 81 содержит сопло 86, анод 87 и межэлектродную вставку 88.

Катод 83 плазмотрона 81 выполнен полым с конической частью 89 со стороны сопла 86 с углом раскрытия внутреннего конуса от 20 до 90° плазмотрона 81, с осевым каналом подачи 82 напыляемого материала в просевую область дугового разряда и выполнен в виде осевого отверстия 82 в трубке 90, расположенного внутри полого катода 83 и закрепленного в катододержателе 84, в плоскостях, проходящих через ось 91 полого катода 83, на наружной поверхности трубки 90 выполнена система каналов 92, 93 (в количестве от 3 до 8), соединенных с системой подачи горючей плазмообразующей смеси (см. фиг.1 поз.6).

Сопло 86 в конце плазмотрона 81 выполнено сверхзвуковым, водоохлаждаемым, секционированным, с электрически изолированными секциями 94 и 87. Последняя секция 87 сопла 86 выполнена из электропроводящего материала, например из меди, и подсоединена к плюсу высоковольтного источника электропитания постоянного тока (см. фиг.1 поз.3) посредством токоподвода 95, т.е. является охлаждаемой секцией-анодом 87.

На расстоянии не более внутреннего диаметра последней секции-анода 87 от секции-анода 87 расположено, например, кольцо 96 из намагниченного материала или магнитная система.

Межэлектродная вставка 88 выполнена, например, из тугоплавкого пористого материала, пропускающего охлаждающий дуговой канал 97 в межэлектродной вставке 88 газ или воду. В корпусе межэлектродной вставки 98 выполнен канал подвода 99 газа или воды. Отношение суммы длин дугового канала 97, расположенного в межэлектродной вставке 88 и сопле 86, к диаметру дугового канала 97 в межэлектродной вставке 88 находится в пределах от 4 до 250.

Катододержатель 84 с полым катодом 83 соединен через каналы 100, 101 с системой охлаждения плазменной установки (см фиг.1 поз.4), канал 100 является токоподводом, соединен с высо