Способ получения гранулированного продукта и барабанный гранулятор

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для гранулирования и может быть использовано в производстве минеральных удобрений. Способ получения гранул осуществляют путем диспергирования раствора, расплава или суспензии на завесу сыпучего материала в среде движущегося воздуха во вращающемся барабане с внутренними лопастями. Воздух подают противотоком к направлению движения гранул вдоль оси барабана, а диспергируемую фазу вводят в виде факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана. Наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой в поперечном сечении барабана свободными концами лопастей. Поперечное сечение факела может иметь форму овала, большая ось которого равна диаметру окружности, образуемой свободными концами лопастей. Барабанный гранулятор оснащен форсункой, выходное отверстие которой имеет форму, обеспечивающую формирование факела необходимого сечения. Штуцер ввода воздуха расположен в камере выгрузки, а штуцер вывода воздуха расположен в камере загрузки. Технический результат - снижение влажности готового продукта и интенсификация процесса гранулирования. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способам и устройствам для получения твердых веществ в виде гранул и может быть использовано, в частности, в технологических процессах производства минеральных удобрений.

Известны способы получения гранулированного продукта и барабанные грануляторы для их осуществления.

Известен способ получения гранулированного продукта из раствора или суспензии путем диспергирования последних на завесу сухого материала в объеме вращающегося барабана в прямотоке с теплоносителем, причем теплоноситель подают двумя параллельными потоками, периферийный поток подают с температурой ниже температуры размягчения материала и скоростью ниже скорости уноса гранулированных частиц, а центральный поток подают в зону факела распыла суспензии или раствора с температурой выше температуры разложения материала и со скоростью 50-222 м/с (SU 561326, В01J 2/12, 1977).

Наиболее близким к предложенному является способ получения гранулированного продукта из расплава путем его диспергирования на завесу сухого материала в среде движущегося воздуха в объеме вращающегося барабана с внутренними лопастями, при этом воздух подают прямотоком к направлению движения гранул вдоль оси барабана, а диспергируемую фазу вводят в виде факела, площадь поперечного сечения которого близка к 100% от площади поперечного сечения барабана, причем диаметр поперечного сечения факела приближенно равен диаметру окружности, образуемой в поперечном сечении барабана свободными концами лопастей (RU 2153392, В01J 2/12, 2000).

Известен барабанный гранулятор, включающий способный вращаться цилиндрический барабан с транспортирующей насадкой на внутренней поверхности, камеры загрузки и выгрузки продукта, форсунку и загрузочную трубу (DE 1442605, В01J 2/12, 1975).

Наиболее близким к предложенному является барабанный гранулятор, содержащий основной барабан с транспортирующей насадкой в виде распределительных лопастей, установленных на внутренней поверхности в несколько рядов, камеру загрузки продукта со штуцером ввода воздуха, камеру выгрузки и штуцер вывода воздуха, форсунку и установленную на неподвижной части камеры загрузки загрузочную трубу (RU 2153392, В01J 2/12, 2002). Гранулятор также содержит дополнительный наружный барабан, обратный шнек, размещенный между барабанами и вращающийся с ними, основной барабан выполнен с классификатором, скрепленным с обоими барабанами. Возврат мелкой фракции осуществляется при помощи обратного шнека и приемных окон основного барабана.

Этот гранулятор и реализуемый в нем способ так же, как и другие описанные выше способы и грануляторы, имеют существенный недостаток, который заключается в том, что воздух, насыщенный водяными парами после взаимодействия с факелом раствора и завесой падающих гранул, при прохождении через внутренний барабан и камеру выгрузки контактирует с готовым продуктом в режиме прямотока, вызывая увлажнение последнего. Увлажнение готового продукта, в свою очередь, приводит к его слеживаемости.

Задача, решаемая предлагаемым изобретением, - усовершенствование способа получения гранулируемого продукта и создание гранулятора для осуществления этого способа. Технический результат, полученный при осуществлении изобретения, заключается в снижении влажности готового продукта и интенсификации процесса нанесения диспергированного раствора на завесу из падающих гранул.

Для достижения указанного результата предложен способ получения гранулированного продукта из раствора, расплава или суспензии путем их диспергирования на завесу сыпучего материала в среде движущегося воздуха в объеме вращающегося барабана с внутренними лопастями, отличающийся тем, что воздух подают противотоком к направлению движения гранул вдоль оси барабана, а диспергируемую фазу вводят в виде факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, причем наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой в поперечном сечении барабана свободными концами лопастей. При этом поперечное сечение факела может иметь форму овала, большая ось которого равна диаметру окружности, образуемой свободными концами лопастей.

Для реализации этого способа и достижения указанного технического результата предложен также барабанный гранулятор, содержащий способный вращаться барабан с транспортирующей насадкой в виде лопастей, установленных на внутренней поверхности в несколько рядов, камеры загрузки и выгрузки продукта, штуцеры ввода и вывода воздуха, форсунку и установленную на неподвижной части камеры загрузки загрузочную трубу, отличающийся тем, что штуцер ввода воздуха расположен в камере выгрузки, штуцер вывода воздуха расположен в камере загрузки, выходное отверстие форсунки имеет форму, обеспечивающую формирование факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, а наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой свободными концами лопастей.

Выходное отверстие форсунки может быть выполнено в виде овала, обеспечивающего формирование факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана. В этом случае большая ось овального сечения факела приближенно равна диаметру окружности, образуемой свободными концами лопастей. Для наиболее эффективного взаимодействия факела с завесой падающих гранул большая ось овала предпочтительно может быть расположена в горизонтальной плоскости, либо наклонена к горизонту под углом не более 60°.

Получаемый в таком грануляторе продукт не является монодисперсным и может потребовать последующей классификации вне гранулятора. Отделяемая при классификации мелкая фракция при необходимости возвращается в гранулятор через загрузочную трубу.

Барабанный гранулятор также может быть оснащен дополнительным наружным барабаном, обратным шнеком, размещенным между барабанами и вращающимся с ними, причем в этом случае внутренний барабан содержит классификатор, скрепленный с обоими барабанами, и приемные окна, которые выполняют функцию дополнительного устройства возврата мелкой фракции во внутренний барабан, отличного от загрузочной трубы. Снаружи гранулятор может быть оснащен охлаждающей рубашкой, выполненной в виде полого кожуха с внутренними перегородками и штуцерами подачи и слива охлаждающей воды.

Использование для гранулирования удобрений способа, при котором организован противоток воздуха по отношению к движению продукта вдоль оси барабана, в сочетании с факелом, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, а наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой свободными концами лопастей, а также использование предложенного устройства для реализации этого способа позволяет получить гранулированный продукт с достаточно низкой температурой и влажностью без увеличения энергетических затрат на транспортировку воздуха через аппарат при минимальном уносе капель и частиц с воздухом из зоны нанесения раствора в узел очистки воздуха. При этом благодаря тому, что наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой свободными концами лопастей, весь поток падающих гранул при своем движении по параболической кривой подвергается воздействию факела распыляемого раствора, что обеспечивает эффективное нанесение диспергируемого раствора на завесу из падающих гранул при минимальном сопротивлении прохождению воздуха.

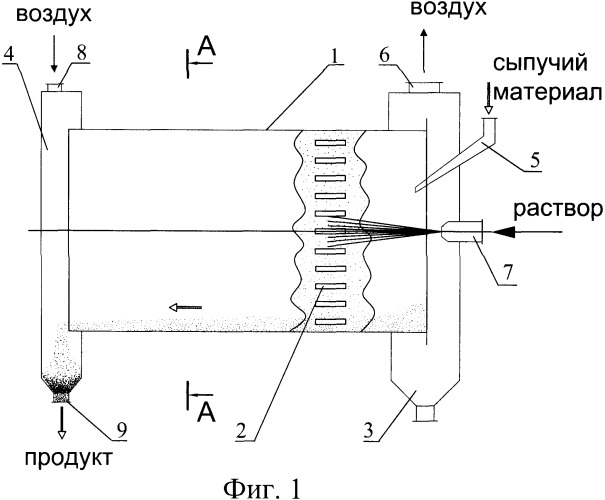

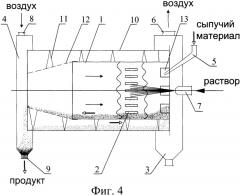

На фиг.1 схематически изображен барабанный гранулятор в продольном разрезе. На фиг.2 приведена схема движения потоков в поперечном сечении барабанного гранулятора, изображенного на фиг.1. На фиг.3 приведена схема движения потоков в поперечном сечении известного барабанного гранулятора. На фиг.4 схематически изображен вариант конструкции барабанного гранулятора с дополнительным наружным барабаном. На фиг.5 схематически изображен вариант конструкции барабанного гранулятора с дополнительным наружным барабаном и охлаждающей рубашкой.

Барабанный гранулятор, изображенный на фиг.1, состоит из барабана 1 с транспортирующей насадкой в виде распределительных лопастей 2, установленных на внутренней поверхности в несколько рядов, камер загрузки 3 и выгрузки 4, неподвижных относительно вращающегося барабана. Камера загрузки содержит загрузочную трубу 5, штуцер вывода воздуха 6 и механическую форсунку 7, расположенную по оси барабана. Камера выгрузки содержит штуцер ввода воздуха 8 и штуцер вывода готового продукта 9. Форсунка 7 имеет обычную конструкцию, а ее выходное отверстие имеет форму, обеспечивающую формирование факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, например форму овала.

Барабанный гранулятор работает следующим образом. Сыпучий материал, включая ретур, подается через трубу 5, укрепленную в неподвижной камере загрузки 3, и поступает в барабан 1, оснащенный транспортирующей насадкой 2. При вращении барабана лопасти насадки 2 поднимают и выбрасывают продукт по параболической траектории в поперечном сечении барабана, образуя при этом плотную и равномерную завесу из падающих частиц продукта. Одновременно в переднюю часть барабана 1 на образовавшуюся завесу из падающих частиц с помощью форсунки 7 распыляют раствор гранулируемого вещества.

Граница факела диспергируемой жидкости благодаря форсунке 7 формируется таким образом, чтобы площадь поперечного сечения факела составляла 20-50% от площади поперечного сечения барабана, а наибольший линейный размер поперечного сечения факела был приближенно равен диаметру окружности, образуемой свободными концами лопастей (фиг.2).

На фиг.3 для сравнения приведена схема движения потоков в поперечном сечении барабанного гранулятора по прототипу, где граница факела диспергируемой жидкости формируется таким образом, чтобы равномерно орошалась вся завеса падающих гранул.

В процессе движения частиц в поперечном сечении изображенного на фиг.1 барабана и вдоль его оси происходит наслаивание раствора на частицы, испарение воды и образование гранул. Гранулы наращиваются и перемещаются в противоположный конец барабана 1, откуда попадают в камеру выгрузки 4 и в виде готового продукта через штуцер 9 выводятся из аппарата. Одновременно через штуцер 8 подается охлаждающий воздух, который проходит через барабан 1 противотоком к направлению движения горячего продукта и далее через камеру загрузки 3 и штуцер 6 поступает в систему очистки. Воздух, проходя камеру выгрузки и большую часть барабана, нагревается, снимая тепло с горячего продукта, при этом влагоемкость воздуха возрастает. Применение такой конструкции позволяет использовать в качестве исходного материала как расплавы, так и водные растворы или суспензии гранулируемых веществ, так как в последнем случае большая часть тепла кристаллизации продукта отводится за счет испарения воды.

На фиг.4 схематически изображен вариант конструкции барабанного гранулятора, оснащенного дополнительным наружным барабаном 10, обратным шнеком 11, размещенным между барабанами и вращающимся с ними, причем внутренний барабан содержит классификатор 12, скрепленный с обоими барабанами, и приемные окна 13.

Такая конструкция позволяет осуществить отделение мелкой фракции внутри данного барабанного гранулятора. В этом случае в отличие от гранулятора, изображенного на фиг.1, гранулы после перемещения в противоположный конец барабана 1 попадают на классификатор 12. Гранулы необходимого размера, дойдя до конца классификатора, попадают в камеру выгрузки 4 и в виде готового продукта через штуцер 9 выводятся из аппарата. Мелкая фракция продукта просыпается в классификаторе 12 в пространство между внутренним 1 и внешним 10 барабанами и с помощью шнека 11 транспортируется в переднюю часть внешнего барабана 10 к приемным окнам 13, через которые продукт поступает во внутренний барабан 1 для дальнейшего наращивания в падающей завесе.

На фиг.5 схематически изображен вариант конструкции барабанного гранулятора, оснащенного дополнительным наружным барабаном и охлаждающей рубашкой. Данная модификация отличается от конструкций, изображенных на фиг.1 и 4, тем, что она оснащена кожухом 14 с перегородками 15 и штуцерами подачи охлаждающей воды 16 и слива охлаждающей воды 17. При работе аппарата в штуцер 16 подается охлаждающая вода с температурой 25-28°С. Кожух 14 выполнен снаружи внешнего барабана 10 таким образом, чтобы обеспечивать охлаждение водой стенки этого барабана и, следовательно, продукта, возвращаемого в качестве ретура в зону падающей завесы гранул. Применение такой модификации позволяет увеличить съем тепла и повысить производительность аппарата.

Сущность изобретения иллюстрируется также приводимыми ниже примерами.

Пример 1. Через форсунку 7 гранулятора, изображенного на фиг.4, подают 2500 кг/ч водного раствора карбамида с концентрацией 96 мас.%. Через штуцер 8 подают атмосферный воздух с температурой 5°С в количестве 6000 м3/ч. Через штуцер 9 выводят 2400 кг/ч гранулированного карбамида со средним размером гранул ˜3 мм и влажностью 0,04% (определено методом сушки). Из штуцера 6 в систему очистки выводят воздух при температуре 55-60°С с относительной влажностью 100%. Температура готового гранулированного продукта 75°С, прочность гранул 1,6-2,0 кгс/гран.

Пример 2 (сравнительный). Процесс проводят аналогично примеру 1, с тем отличием, что в грануляторе установлена форсунка, формирующая факел, равномерно перекрывающий все поперечное сечение барабана, а воздух вводят через штуцер 6 и выводят из штуцера 8. Получают 2400 кг/ч гранулированного карбамида с размером гранул ˜3 мм и влажностью 0,11% (определено методом сушки). Количество воздуха 6000 м3/ч. В систему очистки воздух выводят при температуре 70-72°С с относительной влажностью 100%. Температура готового гранулированного продукта 100°С, прочность гранул 1,3 кгс/гран.

Как видно из приведенных примеров, влажность готового продукта по предлагаемому способу почти в 3 раза меньше, чем в известном способе. Кроме того, температура готового продукта получается ниже на 20-25°С, а прочность выше на 20-50%.

1. Способ получения гранулированного продукта из раствора, расплава или суспензии путем их диспергирования на завесу сыпучего материала в среде движущегося воздуха в объеме вращающегося барабана с внутренними лопастями, отличающийся тем, что воздух подают противотоком к направлению движения гранул вдоль оси барабана, а диспергируемую фазу вводят в виде факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, причем наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой в поперечном сечении барабана свободными концами лопастей.

2. Способ по п.1, отличающийся тем, что поперечное сечение факела имеет форму овала, большая ось которого равна диаметру окружности, образуемой свободными концами лопастей.

3. Барабанный гранулятор, содержащий способный вращаться барабан с транспортирующей насадкой в виде лопастей, установленных на внутренней поверхности, камеры загрузки и выгрузки продукта, штуцеры ввода и вывода воздуха, форсунку и загрузочную трубу, установленную на неподвижной части камеры загрузки, отличающийся тем, что штуцер ввода воздуха расположен в камере выгрузки, штуцер вывода воздуха расположен в камере загрузки, выходное отверстие форсунки имеет форму, обеспечивающую формирование факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, а наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой свободными концами лопастей.

4. Барабанный гранулятор по п.3, отличающийся тем, что выходное отверстие форсунки имеет форму овала, обеспечивающую формирование факела, площадь поперечного сечения которого составляет 20-50% от площади поперечного сечения барабана, причем наибольший линейный размер поперечного сечения факела приближенно равен диаметру окружности, образуемой свободными концами лопастей.

5. Барабанный гранулятор по п.3 или 4, отличающийся тем, что он содержит дополнительный наружный барабан, обратный шнек, размещенный между барабанами и вращающийся с ними, и устройство возврата мелкой фракции во внутренний барабан, причем внутренний барабан содержит классификатор, скрепленный с обоими барабанами.

6. Барабанный гранулятор по п.5, отличающийся тем, что он снаружи оснащен охлаждающей рубашкой, выполненной в виде полого кожуха с внутренними перегородками и штуцерами подачи и слива охлаждающей воды.