Тарельчатый реактор для получения 1,2-дихлорэтана

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. В реакторе размещены ситчатые барботажные тарелки с боковыми переливами и перегородками. Между тарелками в центре реактора установлены плоские вертикальные прямоугольные перегородки с зазором между перегородкой и нижней тарелкой, разделяющие пространство реактора между двумя соседними тарелками на две части, по одной из которых поднимается газообразный этилен, а по другой - газообразный хлор. Предложенное изобретение позволяет повысить селективность процесса хлорирования этилена. 4 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к устройству реактора жидкофазного хлорирования этилена для получения 1,2-дихлорэтана с отводом теплоты реакции при кипении рабочей среды.

Уровень техники.

Близкими конструкциями реакторов для получения 1,2-дихлорэтана являются высокотемпературный и низкотемпературный реакторы жидкофазного хлорирования этилена [1, 2].

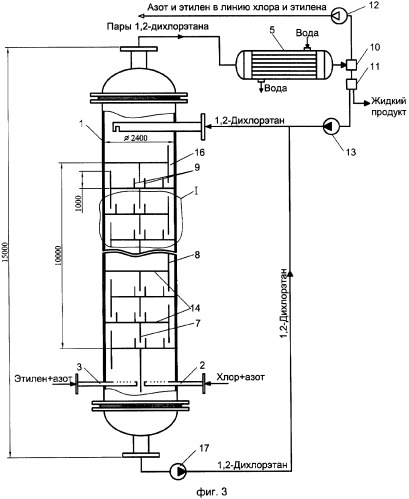

Наиболее близким прототипом изобретения является высокотемпературный барботажный реактор. В высокотемпературном реакторе процесс проводится при температуре, равной температуре кипения рабочей среды (83,5-110°С в зависимости от давления). Реактор высокотемпературного процесса представляет собой барботажную газлифтную колонну 1, снабженную внутренней циркуляционной трубой 4 (фиг.1). Рабочей средой является жидкий 1,2-дихлорэтан. Катализатором процесса является FeCl3, который находится в реакторе в растворенном виде. Для получения раствора газообразный хлор через распределитель 2 подается в нижнюю часть кольцевого пространства. Реакция осуществляется выше по потоку при вводе в реактор газообразного этилена через распределитель 3. Вследствие разности плотностей сред в циркуляционной трубе и в кольцевом пространстве возникает циркуляция жидкости. В верхней части реактора устанавливаются перфорированные тарелки 6, предназначенные для интенсификации перемешивания газовой и жидкой фазы. Теплота реакции отводится за счет испарения 1,2-дихлорэтана при кипении. Верхняя часть реактора играет роль сепаратора для отделения капель жидкости от пара. Продукты реакции отводятся в виде паров на стадию ректификации через штуцер в крышке реактора. Вследствие низкой летучести катализатор остается в реакторе. Для поддержания уровня жидкости в нижнюю часть реактора вводится 1,2-дихлорэтан.

Важным преимуществом высокотемпературного реактора по сравнению с низкотемпературным является экономичность: выделяющееся тепло расходуется на испарение и ректификацию продуктов, сточные воды отсутствуют, расход катализатора минимален.

Недостатком высокотемпературного реактора является низкая селективность (98,0-98,7%), связанная с увеличением скорости побочных реакций при росте температуры. Побочные продукты - трихлорэтан, трихлоэтилен и другие высшие хлорпроизводные этана - образуются в реакторе в результате реакций заместительного хлорирования.

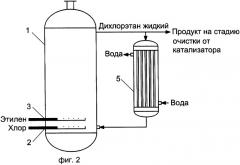

Низкотемпературный реактор (фиг.2) представляет барботажную колонну 1, соединенную в верхней и нижней части с выносным кожухотрубчатым теплообменником 5. Рабочей средой в реакторе является продукт реакции - 1,2-дихлорэтан в жидком состоянии. Хлор вводится в нижнюю часть колонны через распределитель 2. Выше в образовавшийся раствор хлора через распределитель 3 вводится этилен. За счет разности плотностей сред в холодильнике и колонне возникает циркуляция рабочей среды с восходящим потоком в колонне. Температура в реакторе составляет 65°С. Отвод синтезированного продукта осуществляется самотеком через перелив. Отделение продукта от катализатора осуществляется на стадии очистки. Катализатор после стадии очистки не подлежит регенерации. Продукты процесса со стадии очистки поступают на ректификацию.

Достоинством низкотемпературного реактора является высокая селективность (99,6%), объясняющаяся замедлением побочных реакций заместительного хлорирования при снижении температуры. К недостаткам низкотемпературного реактора относятся большой расход сточных вод на стадии очистки продукта от катализатора, значительный расход катализатора на единицу продукции, большие энергетические затраты на охлаждение реакционной массы и нерациональное использование теплоты реакции.

Прототипами тарельчатого реактора для получения 1,2-дихлорэтана являются также изобретения, описанные в патентах RU 2153394 С1, RU 2075344 С1, RU 2240861 С1, в которых для интенсификации перемешивания газовой и жидкой фазы устанавливаются секционирующие затопленные решетки (тарелки). Секционирующие решетки погружены в рабочую среду (жидкость). В указанных прототипах не исключается взаимодействие хлора и этилена в газовой фазе. Хлор и этилен подаются в жидкость, при этом происходит частичное перемешивание пузырей хлора и этилена. В работе [3] имеются данные, подтверждающие возможность протекания реакции в газовой фазе между хлором и этиленом. При этом селективность процесса в газовой фазе ниже, чем в жидкой, поскольку ингибитор побочных реакций FeCl3 не летучий, и его наличие в газовой фазе исключается. В указанных прототипах вследствие протекания реакции в газовой фазе селективность процесса будет ниже, чем в тарельчатом реакторе, в котором взаимодействие хлора и этилена в газовой фазе исключается.

Раскрытие изобретения.

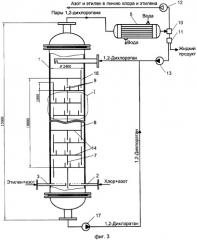

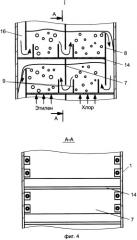

Задачей изобретения является увеличение селективности процесса за счет разработки нового реактора - тарельчатого реактора жидкофазного хлорирования этилена (фиг.3). Рабочей средой в реакторе является жидкий 1,2-дихлорэтан, стекающий по тарелкам сверху вниз. Реактор представляет собой вертикальную колонну с барботажными ситчатыми тарелками. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа. Отвод теплоты осуществляется за счет испарения 1,2-дихлорэтана в азот. Этилен с азотом вводится через распределитель 3, расположенный внизу колонны в левой части, а хлор с азотом через распределитель 2 - в правой части колонны. Тарелки снабжены дополнительными перегородками 7 (фиг.4), которые разделяют пространство между двумя соседними тарелками на две части. В левой части этого пространства (фиг.3) происходит насыщение жидкого 1,2-дихлорэтана этиленом, в правой части протекает реакция при взаимодействии раствора этилена в 1,2-дихлорэтане с газообразным хлором. Перегородки 7 делят колонну на две части: по одной части поднимается газообразный этилен, по другой - газообразный хлор. Такая конструкция позволяет исключить взаимодействие хлора и этилена в газовой фазе. Реакция протекает в жидкой фазе на тарелках в правой части колонны. Для исключения попадания пузырей этилена в правую часть пространства или пузырей хлора в левую часть на тарелках имеются перегородки 9. 1,2-Дихлорэтан, стекающий в куб реактора, насосом 17 подается на верхнюю тарелку реактора для орошения колонны. Теплота реакции отводится за счет испарения 1,2-дихлорэтана в азот.

Сверху на тарелку (фиг.4) по сливному стакану 16 приходит чистый жидкий 1,2-дихлорэтан. Через отверстия в левой части тарелки в жидкий 1,2-дихлорэтан поступает газообразный этилен. В левой части тарелки происходит растворение газообразного этилена. Раствор этилена в 1,2-дихлорэтане через зазор между перегородками 7 и 9 поступают в правую часть тарелки. Перегородки 7 и 9 предназначены для предотвращения перемешивания хлора и этилена в газовой фазе. Через отверстия в правой части тарелки в раствор этилена поступает газообразный хлор. Хлор растворяется в 1,2-дихлорэтане и между хлором и этиленом протекает реакция в жидкой фазе. Таким образом, перегородки 7 и 9 предотвращают реакцию в газовой фазе. Из правой части тарелки раствор поступает по сливному стакану 16 на нижнюю тарелку (фиг.4). В правой части нижней тарелки продолжается взаимодействие раствора с газообразным хлором. Реакция также протекает только в жидкой фазе. Далее чистый 1,2-дихлорэтан, в котором не осталось этилена, поступает через зазор между перегородками 7 и 9 в левую часть, где в нем растворяется газообразный этилен. Как видно из фиг.4, секционирующая перегородка 7 крепится к верхней тарелке и с боков к обечайке реактора. Между перегородкой 7 и нижней тарелкой есть зазор для прохода жидкости. В соответствии с данными [3, 4] при взаимодействии хлора с этиленом в газовой фазе селективность процесса оказывается ниже, чем при реакции в жидкой фазе. На основании этого можно заключить, что предлагаемая конструкция реактора позволит увеличить селективность процесса, поскольку исключается взаимодействие хлора и этилена в газовой фазе. На фиг.4 подробно показано контактное устройство.

Реализация изобретения позволит увеличить селективность процесса. В прототипах [1, 2] происходит взаимодействие хлора с этиленом в газовой фазе, поскольку газообразные хлор и этилен подаются в одну и ту же жидкую реакционную среду. В соответствии с работой [3] в газовой фазе хлор с этиленом вступают в побочную реакцию заместительного хлорирования с образованием винилхлорида. Это снижает селективность процесса. В тарельчатом реакторе (фиг.3) с секционирующими перегородками 7 взаимодействие хлора с этиленом в газовой фазе исключается. Газообразные хлор и этилен поднимаются по колонне по разные стороны от секционирующих перегородок, не встречаясь в газовой фазе. Реакция протекает в жидкой фазе в правой части тарелок при поглощении газообразного хлора жидким раствором этилена в 1,2-дихлорэтане. Согласно данным [3] это позволит увеличить селективность процесса.

Таким образом, в тарельчатом реакторе жидкофазного хлорирования этилена создаются более благоприятные условия для проведения процесса, чем в реакторе с барботажным вводом реагентов фиг.1, фиг.2 и в реакторах, описанных в следующих патентах: RU 2153394 С1, RU 2075344 С1, RU 2240861 С1.

Кратное описание чертежей.

Перечень фигур:

На фиг.1 - барботажный газлифтный реактор высокотемпературного жидкофазного хлорирования этилена.

На фиг.2 - барботажный реактор низкотемпературного хлорирования этилена.

На фиг.3 - тарельчатый реактор.

На фиг.4 - контактное устройство.

В фиг.1 и 2 описываются аналоги изобретения. На фиг.3 приводится конструкция тарельчатого реактора для получения 1,2-дихлорэтана. На фиг.4 показана конструкция контактного устройства с боковыми переливами, движение газа и жидкости на тарелке, показано крепление перегородки к корпусу реактора.

Осуществление изобретения.

Реактор (фиг.3) представляет собой вертикальную колонну 1 диаметром 2,6 м, внутри которой имеются 10 ситчатых барботажных тарелок с высотой переливной перегородки 1 м. В пространстве между соседними тарелками устанавливаются вертикальные плоские перегородки 7, которые при помощи резьбового соединения прикрепляются к колонне реактора, каждую тарелку снабжают перегородками 9. Рабочей средой в реакторе является жидкий 1,2-дихлорэтан. Нагрузка по хлору составляет 3000 нм3/ч. Средняя температура в реакторе составляет 77°С. Отвод теплоты осуществляется за счет испарения 1,2-дихлорэтана в азот.

Тарельчатый реактор жидкофазного хлорирования этилена (фиг.3) работает следующим образом. На верхнюю тарелку подается жидкий 1,2-дихлорэтан в количестве, необходимом для проведения реакции. Этилен с азотом вводится через распределитель 3, расположенный внизу колонны в левой части, а хлор с азотом через распределитель 2 - в правой части пространства, разделяемого перегородкой 7. Газовая и жидкая фазы в реакторе движутся противотоком. На верхней тарелке в левой части пространства, ограниченного перегородкой 7, происходит насыщение 1,2-дихлорэтана этиленом. В правой части протекает процесс взаимодействия этилена с хлором в 1,2-дихлорэтане. Затем жидкий 1,2-дихлорэтан через переливную перегородку 8 перетекает на вторую тарелку, где в правой ее части происходит поглощение газообразного хлора раствором этилена в 1,2-дихлорэтане. Чистый 1,2-дихлорэтан через зазор между перегородкой 7 и 9 поступает в левую часть тарелки, где происходит растворение газообразного этилена в жидком 1,2-дихлорэтане. Таким образом, наличие перегородки 7 и 9 позволяет исключить взаимодействие хлора и этилена в газовой фазе. В соответствии с данными работы [3] это позволит увеличить селективность процесса. Для исключения попадания этилена в правую часть пространства или хлора в левую часть на тарелках имеются перегородки 9. Азот и избыток этилена с верха реактора после конденсации паров в конденсаторе 5 отделяются от жидкого 1,2-дихлорэтана в газожидкостном сепараторе 10 и возвращаются компрессором 12 в реактор через распределитель 3. Конденсат после газожидкостного сепаратора 10 поступает на распределительный узел 11, часть конденсата насосом 13 возвращается в реактор, а остальная часть в виде готового продукта сливается в сборные емкости.

Литература

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. Изд. 2-е, пер. М.: Химия, 1975 - 736 с.

2. Ошин Л.А. Промышленные хлорорганические продукты. Справочник. // М.: Химия, 1978, 656 с.

3. Розловский А.И. Кинетика хлорирования этилена. // Химическая промышленность, 1991, №6, с.326-328.

4. Аветьян М.Г., Сонин Э.В., Зайдман О.А. и др. Исследование процесса прямого хлорирования этилена в промышленных условиях. // Химическая промышленность, 1991, №12, с.710-713.

Реактор барботажного типа для получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена с отводом теплоты реакции при кипении рабочей среды, отличающийся тем, что в реакторе размещены ситчатые барботажные тарелки с боковыми переливами и перегородками, причем между тарелками в центре реактора установлены плоские вертикальные прямоугольные перегородки с зазором между перегородкой и нижней тарелкой, разделяющие пространство между двумя соседними тарелками на две части, по одной из которых поднимается газообразный этилен, а по другой - газообразный хлор.