Многослойный нетканый материал

Иллюстрации

Показать всеИзобретение относится к изготовлению и производству нетканых материалов, используемых в качестве впитывающих салфеток. Нетканый материал содержит первый композитный слой, содержащий от около 50% до около 90 мас.% нетермопластичных впитывающих штапельных волокон и от около 10% до около 50 мас.% термопластичных волокон, в котором волокна, преобладающие на первой внешней поверхности первого композитного слоя, содержат нетермопластичные впитывающие штапельные волокна. Кроме того, волокна, преобладающие на второй внешней поверхности первого композитного слоя, содержат термопластичные волокна. Нетканый материал также содержит второй композитный слой, содержащий от около 50% до около 90 мас.% нетермопластичных впитывающих штапельных волокон и от около 10% до около 50 мас.% термопластичных волокон. При этом волокна, преобладающие на первой внешней поверхности второго композитного слоя, содержат нетермопластичные впитывающие штапельные волокна. Кроме этого, волокна, преобладающие на второй внешней поверхности второго композитного слоя, содержат термопластичные волокна, и, кроме того, в котором указанная вторая наружная поверхность указанного второго композитного слоя является смежной указанной второй внешней поверхности первого композитного слоя. Нетканый материал также содержит соединенные области, в которых участок указанных термопластичных волокон первого композитного слоя соединен посредством плавления с участком указанных термопластичных волокон второго композитного слоя. Также нетканый материал содержит указанные соединенные области, содержащие множество непрерывных пустот. Технический результат заявленного изобретения заключается в создании дешевого нетканого материала для изготовления впитывающих салфеток с улучшенными текстильными свойствами, а также обладающих большей впитываемостью. 3 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область изобретения

Настоящее изобретение, в общем, относится к изготовлению и производству нетканых материалов. Более конкретно, настоящее изобретение относится к изготовлению и производству нетканых материалов, пригодных для использования в качестве впитывающих салфеток.

Уровень техники

Во многих вариантах применения существует потребность в салфетке, обеспечивающей быстрое впитывание больших количеств как воды, так и масла. После салфетки предпочтительно должна оставаться чистая поверхность, не содержащая разводов. Предпочтительно такую салфетку можно повторно использовать после отжима из нее впитанной жидкости. Салфетки предпочтительно имеют подходящую прочность и стойкость к истиранию, так, что они могут противостоять такому использованию без разрывов, измельчения или разрушения волокон. Салфетки предпочтительно также должны быть приятными на ощупь, включая мягкость и драпируемость.

Существует множество типов разного рода салфеток. Бумажные салфетки являются недорогими, но часто обладают недостаточной степенью поглощения жидкостей на основе масла. Тканевые салфетки, хотя хорошо поглощают как воду, так и масло, являются дорогостоящими при производстве и требуют стирки, чтобы сделать их использование выгодным. Нетканые салфетки являются достаточно недорогими, чтобы их можно было использовать в качестве одноразовых салфеток, но могут обладать недостатками, связанными с уровнем поглощения и ощущением на ощупь, по сравнению с тканевыми салфетками.

Нетканые композитные материалы, одновременно содержащие гидрофильные и гидрофобные волокна, которые поглощают как воду, так и масло, известны в данной области техники. Салфетки с большой плотностью обладают впитывающей способность, которая приближается к тканым салфеткам. Однако остается потребность в получении нетканых материалов для изготовления дешевых нетканых салфеток, обладающих еще большей впитывающей способностью, с улучшенными тактильными свойствами.

Краткое описание изобретения

Вышеуказанные потребности в улучшенной нетканой салфетке решаются с помощью настоящего изобретения, которое направлено на нетканые материалы с высокой впитывающей способностью. Нетканый материал включает первый композитный слой, который включает от около 50 мас.% до около 90 мас.% нетермопластичных впитывающих штапельных волокон и от около 10 мас.% до около 50 мас.% термопластичных волокон. На первой внешней поверхности первого композитного слоя преобладают нетермопластичные впитывающие штапельные волокна и на второй внешней поверхности первого композитного слоя преобладают термопластичные волокна. Нетканый материал, кроме того, включает второй композитный слой, который включает от около 50 мас.% до около 90 мас.% нетермопластичных впитывающих штапельных волокон и от около 10 мас.% до около 50 мас.% термопластичных волокон. Второй композитный слой расположен смежно второй внешней поверхности первого композитного слоя. Нетканый материал, кроме того, включает скрепленные области, в которых участок термопластичных волокон первого композитного слоя соединен посредством плавления с участком термопластичных волокон второго композитного слоя, и в котором, кроме того, скрепленные области содержат множество смежных пустот.

Предпочтительно смежные пустоты обеспечивают существенный поток впитываемых жидкостей внутри скрепленных областей. В одном объекте скрепленные области содержат отдельные скрепленные точки, расположенные в виде некоторого узора на поверхности нетканого материала. В еще одном объекте, скрепленные области соединяют с помощью ультразвука.

В одном объекте скрепленные области, по существу, являются пористыми в направлении z, то есть в направлении, перпендикулярном поверхности нетканого материала. Предпочтительно скрепленные области являются пористыми в направлениях х и у, то есть в направлениях, параллельных поверхности нетканого материала. Еще более предпочтительно скрепленные области являются, по существу, пористыми во всех направлениях, то есть в направлениях х, у и z.

В одном объекте скрепленные области обеспечивают достаточную прочность, благодаря которой обеспечивается устойчивость к расслоению слоев при использовании салфетки. Прочность к расслаиванию представляет собой тест, предназначенный для измерения прочности между слоями, соединенными вместе. Предпочтительно прочность к расслаиванию нетканого материала находится в диапазоне от около 50 г до около 500 г и более предпочтительно прочность к расслаиванию находится в диапазоне от около 50 г до около 300 г. Предпочтительно нетканый материал имеет базовый вес от около 40 г на кв.м до около 300 г на кв.м.

В одном объекте, нетермопластичные впитывающие штапельные волокна содержат волокна пульпы. В еще одном объекте, термопластичные волокна содержат, по существу, непрерывные нити. Предпочтительно термопластичные волокна содержат, по существу, непрерывные полипропиленовые нити.

В еще одном объекте, на первой внешней поверхности второго композитного слоя преобладают нетермопластичные впитывающие штапельные волокна, и на второй внешней поверхности второго композитного слоя преобладают термопластичные волокна. Предпочтительно вторая внешняя поверхность второго композитного слоя расположена смежно второй внешней поверхности первого композитного слоя.

В другом варианте выполнения нетканый материал включает первый композитный слой, который включает нетермопластичные впитывающие штапельные волокна и термопластичные волокна, второй композитный слой, который включает нетермопластичные впитывающие штапельные волокна и термопластичные волокна, в котором второй композитный слой расположен смежно первому композитному слою, и соединенные области, в которых участок термопластичных волокон первого композитного слоя соединен посредством плавления с участком термопластичных волокон второго композитного слоя, и в котором, кроме того, соединенные области содержат множество прилегающих друг к другу пустот.

Другие признаки и объекты настоящего изобретения более подробно описаны ниже.

Краткое описание чертежей

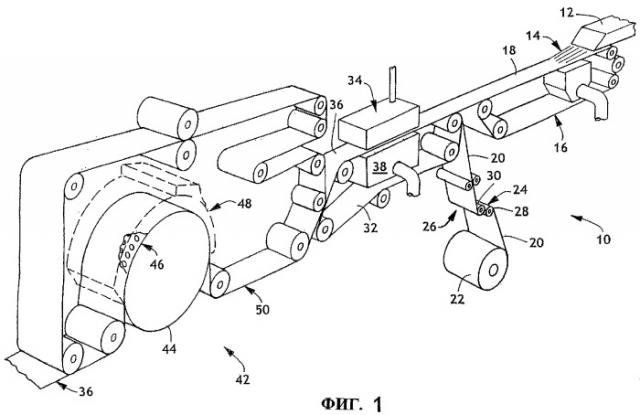

Фиг.1 - схематично показан пример способа, используемого для складывания вместе слоев нетканых материалов.

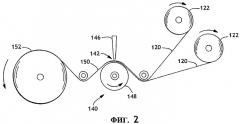

Фиг.2 - схематично показан пример способа, используемого для производства слоев нетканых материалов.

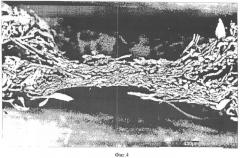

Фиг.3 - изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ, SEM), вида в сечении примерного теплового соединения между двумя слоями из термопластичных нитей.

Фиг.4 - изображение, полученное с помощью СЭМ, вида в сечении примера ультразвукового соединения между двумя слоями гидравлически перепутанных композитных материалов, содержащих термопластичные нити и волокна пульпы.

Определения

Используемое здесь выражение "машинное направление" относится к направлению перемещения формующей поверхности, на которой размещают волокна при формировании нетканого материала.

Используемый здесь термин "направление, поперечное машинному" относится к направлению, которое перпендикулярно определенному выше машинному направлению.

Термин "штапельное волокно", используемый здесь, относится либо к натуральным волокнам, или к нарезанным с определенной длиной кусочкам нитей, полученных с помощью обычных способов пряжи и протягивания штапельного волокна.

Термин "пульпа", используемый здесь, относится к волокнам, полученным из природных источников, таких как древесные и не древесные растения. Древесные растения включают, например, лиственные и хвойные деревья. Не древесные растения включают, например, хлопок, лен, траву эспарто, молочай, солому, джут, коноплю и жмых.

Используемый здесь термин "по существу, непрерывные" нити или волокна относится к нитям или волокнам, изготовленным путем экструзии через фильеры, включая волокна, полученные фильерным способом, и волокна, полученные из расплава с раздувом, но не ограничиваются ими. По существу, непрерывные нити или волокна могут иметь среднюю длину в диапазоне от более около 20 сантиметров до более одного метра, и до длины формируемого полотна или материала. Кроме того, и/или в качестве альтернативы определение "по существу, непрерывные" нити или волокна включает нити или волокна, которые не разрезают перед формованием нетканого полотна или материала, но которые позднее разрезают при разрезании нетканого полотна или материала.

Используемый здесь и в формуле изобретения термин "содержащий" имеет включительное или не ограничивающее значение и не исключает использование дополнительных не упомянутых элементов, составляющих компонентов или этапов способа. В соответствии с этим термин "содержащий" охватывает в большей степени ограничивающие термины "состоящий, по существу, из" и "состоящий из".

Подробное описание изобретения

Настоящее изобретение будет более подробно описано со ссылкой на конкретные варианты его выполнения. Эти варианты выполнения представлены в качестве примеров и не предназначены для ограничения настоящего изобретения. Например, признаки, описанные или представленные как часть одного варианта выполнения, можно использовать в другом варианте выполнения для получения еще одного варианта выполнения. Предполагается, что настоящее изобретение включает эти и другие модификации и вариации, которые находятся в пределах объема и духа настоящего изобретения.

Настоящее изобретение обеспечивает нетканый материал, который включает композитные слои, содержащие нетермопластичные впитывающие штапельные волокна и термопластичные волокна. Слои прикреплены друг к другу в соединенных областях, в которых термопластичные волокна каждого из слоев композитного материала соединены посредством плавления с термопластичными волокнами слоя другого композитного материала. Нетермопластичные впитывающие штапельные волокна и термопластичные волокна предпочтительно расположены таким образом, что обеспечивается преобладание нетермопластичных впитывающих волокон на одной поверхности композитного слоя и преобладание термопластичных волокон на другой поверхности. Предпочтительно поверхности, на которых преобладают термопластичные волокна, расположены смежно друг другу для получения нетканого материала, на внешних поверхностях которого преобладают нетермопластичные впитывающие штапельные волокна.

Нетермопластичные впитывающие штапельные волокна композитных слоев могут иметь любую среднюю длину волокон, пригодную для использования в процессах формования нетканого материала, включая, без ограничений, обычные процессы влажного формования, процессы переплетения в воздушном потоке, кардночесальные процессы и т.д. В качестве не ограничивающего примера нетермопластичные впитывающие штапельные волокна могут иметь среднюю длину волокон от приблизительно 0,7 миллиметров до приблизительно 25 миллиметров. В качестве не ограничивающего примера нетермопластичное впитывающее штапельное волокно представлено волокном из пульпы, которое используют на практике по изобретению. Другие подходящие штапельные волокна включают ацетатные штапельные волокна, вискозные штапельные волокна, штапельные волокна Nomex ®, штапельные волокна Kevlar ®, штапельные волокна из поливинилового спирта, штапельные волокна liocell и т.д, но не ограничиваются ими. Предпочтительно нетермопластичные впитывающие штапельные волокна в слое могут иметь, например, базовый вес от около 8 грамм на квадратный метр (г на кв.м) до около 120 г на кв.м. Еще более предпочтительно нетермопластичные впитывающие штапельные волокна в слое имеют базовый вес от около 10 г на кв.м до около 60 г на кв.м.

Термопластичные волокна композитных слоев могут быть сформированы с использованием известных экструзионных процессов, применяемых для формирования нетканых материалов, таких, например, как известные способы прядения из раствора или формования волокна из расплава, например способ фильерного формирования или способ формирования из расплава с раздувом. Термопластичные волокна могут представлять собой штапельные волокна или могут представлять собой, по существу, непрерывные волокна.

Термопластичные волокна могут быть сформированы из любого термопластичного полимера, сополимеров или их смеси, пригодных для использования в процессах формирования волокон из раствора или формирования волокна из расплава. Подходящие полимеры для настоящего изобретения включают полиолефины, полиамиды, полиэфиры, полиуретаны, их смеси и сополимеры и т.д, но не ограничиваются ими. Предпочтительно термопластичные волокна содержат полиолефины, и еще более предпочтительно термопластичные волокна содержат полипропилен и полиэтилен. Подходящие полимерные композиции для формирования волокон могут дополнительно включать смешанные с ними термопластичные эластомеры, а также могут содержать пигментирующие вещества, антиоксиданты, ускорители потока, стабилизаторы, ароматизаторы, абразивные частицы, наполнитель и т.п. Возможно, термопластичные волокна могут представлять собой многокомпонентные волокна, состоящие из двух или больше различных полимеров. Термопластичные волокна могут быть выполнены круглыми или могут иметь любую соответствующую форму, известную специалистам в данной области техники, включая, без ограничений, двухлепестковые, трехлепестковые и т.д. Предпочтительно слой термопластичных волокон имеет вес единицы площади от приблизительно 8 до приблизительно 70 г на кв.м. Более предпочтительно слой термопластичных волокон имеет базовый вес от около 10 до около 35 г на кв.м.

В другом объекте настоящего изобретения композитные слои могут содержать различные материалы, такие как, например, активированный уголь, глины, крахмалы и сверхвпитывающие материалы. Например, эти материалы могут быть добавлены к нетермопластичным впитывающим штапельным волокнам перед их включением в слой композитного материала. В качестве альтернативы и/или дополнительно эти материалы могут быть добавлены в слой композитного материала после комбинирования нетермопластичных впитывающих штапельных волокон и термопластичных волокон. Пригодные для использования сверхвпитывающие вещества известны специалистам в данной области впитывающих материалов. Сверхвпитывающие вещества предпочтительно присутствуют в соотношении до около 50 грамм сверхвпитывающего вещества на 100 грамм волокна в слое композитного материала.

Может быть предпочтительно использовать стадии окончательной обработки и/или процессы последующей обработки для придания требуемых свойств отдельным композитным слоям. Например, композитный слой может быть подвергнут механической обработке, химической обработке и т.д. Механическая обработка включает, в качестве не ограничивающего примера, прессование, крепирование, обработку кистью и/или прессование с использованием каландровых валков, валков для тиснения, и т.д. для получения однородного внешнего вида и/или определенных тактильных свойств. Последующая химическая обработка включает, в качестве не ограничивающего примера, обработку адгезивами, красящими веществами и т.д.

Примеры композитных нетканых материалов, которые можно использовать в качестве слоя для формирования нетканых материалов по изобретению включают такие материалы, как описаны в патенте США 4,100,324 авторов Anderson и др., в патенте США 5,508,102 авторов Georger и др. и в патенте США 4,902,559 авторов Eschwey и др., содержание которых приведено здесь полностью посредством ссылки, но не ограничивается ими. Другие примеры материалов включают композитные материалы из термопластичных волокон с впитывающими штапельными волокнами, которые гидравлически перепутаны вместе, такие как описаны в патенте США 5,284,703 авторов Everhart и др., который приведен здесь полностью посредством ссылки.

Ссылаясь на Фиг.1, схематично показан позицией 10 пример процесса формирования гидроперепутанного композитного материала, который можно использовать для формирования, по меньшей мере, одного из композитных слоев нетканого материала по изобретению. В этом процессе суспензию нетермопластичных впитывающих штапельных волокон подают посредством напорного ящика 12 и осаждают через шлюз 14 в диспергированном виде на формирующую ткань 16 традиционного устройства для влажного формования. Однако хотя здесь ссылка сделана на формование нетермопластичного впитывающего штапельного волокнистого материала посредством способа влажного формования, следует понимать, что полотно из нетермопластичного впитывающего штапельного волокна, альтернативно, может быть изготовлено с использованием других традиционных процессов, таких как, например, кардочесание, переплетение в воздушном потоке, укладка в сухом состоянии и т.д.

Суспензия штапельных волокон может иметь любую консистенцию, которую обычно используют в традиционных процессах влажного формования. Например, суспензия может содержать от около 0,01 до около 1,5 мас.% штапельных волокон, взвешенных в виде суспензии в воде. Воду из суспензии штапельных волокон удаляют для формирования однородного слоя штапельных волокон 18. Слой 18 штапельных волокон может иметь, например, базовый вес в сухом состоянии от около 10 до около 120 грамм на квадратный метр (г на кв.м). Предпочтительно слой 18 штапельного волокна имеет базовый вес в сухом состоянии от около 10 до около 60 г на кв.м.

В данном варианте выполнения штапельное волокно может иметь любую среднюю длину волокон, подходящую для использования в традиционных процессах влажного формования. В качестве не ограничивающего примера волокно из крафт-пульпы древесины мягких северных пород можно использовать в процессе влажного формования. В качестве не ограничивающего примера штапельное волокно может иметь среднюю длину волокон от около 1,5 мм до около 6 мм. Предпочтительно волокно из пульпы включает волокна, имеющие меньшую среднюю длину волокна, включая пульпу некоторых необработанных твердых пород древесины и вторичную (то есть повторного использования) волокнистую пульпу из таких источников, как, например, газетная бумага, восстановленный картон, отходы офисной бумаги и т.д., но не ограничиваются ими. Волокнистая пульпа из этих источников обычно имеет среднюю длину волокна менее около 1,2 мм, например от 0,7 мм до 1,2 мм. Другие подходящие штапельные волокна включают ацетатные штапельные волокна, вискозные штапельные волокна и т.д, но не ограничиваются ими.

Когда волокна пульпы используют в настоящем изобретении, они могут быть не очищенными или могут быть обработаны с достижением различной степени очистки. Полимеры, обладающие прочностью во влажном состоянии, и/или полимерные связующие вещества могут быть добавлены для улучшения прочности и стойкости к истиранию по необходимости. Используемые связующие вещества и полимеры, прочные во влажном состоянии, известны специалистам в области бумажного производства. Агенты, образующие поперечные связи, и/или гидратирующие агенты также могут быть добавлены к пульпе. Агенты, разрушающие связи, могут быть добавлены к пульпе для снижения степени образования водородных связей, если требуется получить очень открытые или рыхлые волокна пульпы. Используемые разрушающие связи агенты известны специалистам в области бумажного производства. Добавление некоторых разрушающих связи агентов также может уменьшить статический и динамический коэффициенты трения. Считается, что агенты, разрушающие связи, действуют как смазка или агент, уменьшающий трение.

Снова ссылаясь на Фиг.1, подложку 20 из термопластичного волокна разматывают из рулона 22 для подачи. Подложка 20 из термопластичного волокна проходит через зажим 24 S-образного узла 26 валков, образованного путем установки друг на друга валков 28 и 30. В альтернативном варианте выполнения (не показан) нетканая подложка может быть выполнена в ходе процесса поточного производства перед направлением в зажим 24. Точное расположение валков не является критичным для настоящего изобретения.

Подложка 20 из термопластичного волокна может иметь базовый вес от около 10 до около 70 г на кв.м. Предпочтительно подложка 20 из термопластичного волокна может иметь базовый вес от около 10 до около 35 г на кв.м. Полимеры, которые содержат подложку из термопластичного волокна, могут включать дополнительные материалы, такие как, например, пигментирующие вещества, антиоксиданты, ускорители потока, стабилизаторы и т.д.

Подложка 20 из термопластичного волокна может быть соединена перед процессом гидроперепутывания. Предпочтительно подложка 20 из термопластичного волокна имеет общую площадь соединений менее около 30 процентов и однородную плотность соединений больше, чем около 100 соединений на квадратный дюйм. Например, подложка из термопластичного волокна может иметь общую площадь соединений от около 2 до около 30 процентов и плотность соединений от около 250 до около 500 точечных соединений на квадратный дюйм. Такая комбинация общей площади соединений и плотности соединений может быть достигнута путем соединения подложки из термопластичного волокна с использованием соединительных валков, имеющих различные соединительные узоры. Хотя выше были описаны точечные соединения, получаемые с помощью соединительных тепловых валков, можно использовать любую форму связей, которые обеспечивают хорошее соединение с нитями, с получением минимальной общей площади соединений. Например, комбинацию тепловых соединений и пропитку латексом для получения требуемых соединений между нитями при минимальной площади соединения. В качестве альтернативы и/или дополнительно на подложку из термопластичных волокон можно наносить смолу, латекс или адгезив с использованием, например, распыления или печати, с последующей сушкой для обеспечения требуемого соединения.

Слой 18 штапельных волокон затем размещают на термопластичной волокнистой подложке 20, которая расположена на перфорированной поверхности 32 для перепутывания традиционной машины для гидравлического перепутывания. Предпочтительно слой 18 штапельных волокон расположен между подложкой 20 из термопластичных волокон и коллекторами 34 гидравлического перепутывания. Слой 18 штапельных волокон и подложку 20 из термопластичных волокон пропускают под одним или несколькими коллекторами 34 гидравлического перепутывания и обрабатывают струями жидкости, для перепутывания штапельных волокон с подложкой 20 из термопластичных волокон. Струи жидкости также переносят штапельные волокна внутрь и через подложку 20 из термопластичных волокон для формирования композитного материала 36.

В качестве альтернативы гидравлическое перепутывание может происходить, когда слой 18 штапельных волокон и подложка 20 термопластичных волокон расположена на том же перфорированном экране (то есть, на сетчатом материале), на который была выполнена укладка во влажном состоянии. В качестве альтернативы высушенный лист штапельного волокна может быть наложен на подложку из термопластичного волокна, повторно смочен до требуемого уровня консистенции и затем подвергнут гидравлическому перепутыванию.

Гидравлическое перепутывание может происходить, когда слой 18 штапельного волокна в высокой степени насыщен водой. Например, слой 18 штапельного волокна может содержать до приблизительно 90 мас.% воды непосредственно перед гидравлическим перепутыванием. В качестве альтернативы слой штапельного волокна может представлять собой слой штапельных волокон, уложенный воздухом, или слой, уложенный в сухом состоянии.

Гидравлическое перепутывание может быть выполнено с использованием обычных процессов гидравлического перепутывания и оборудования, такого как, например, описано в патенте США 5,284,703 авторов Everhart и др. и в патенте США 3,485,706 автора Evans, все содержание которых приведено здесь посредством ссылки. Гидравлическое перепутывание может осуществляться с использованием соответствующих рабочих жидкостей, таких как, например, вода. Рабочую жидкость пропускают через коллектор, который равномерно распределяет жидкость через последовательность отдельных отверстий или дырочек, которые могут, в качестве не ограничивающего примера, иметь диаметр от около 0,07 миллиметров до около 0,4 миллиметра. Можно использовать множество других конфигураций и комбинаций коллектора, известных специалистам в данной области. Например, можно использовать одиночный коллектор или несколько коллекторов, которые могут быть установлены последовательно.

В процессе гидравлического перепутывания рабочая жидкость предпочтительно проходит через отверстия под действием давления в диапазоне от около 1300 до около 14000 кПа. В верхнем пределе диапазона описанных давлений предусматривается возможность обработки композитных материалов со скоростью приблизительно 300 метров в минуту. Жидкость ударяет о слой 18 штапельного волокна и подложку 20 из термопластичного волокна, которые уложены на перфорированную поверхность 32 перепутывания, которая может быть выполнена, например, в виде одиночной плоской сетки с размером ячеек от приблизительно 40×40 до приблизительно 100×100. Перфорированная поверхность 32 гидравлического перепутывания также может быть выполнена как многослойная сетка, имеющая размер ячеек от приблизительно 50×50 до приблизительно 200×200. Обычно при выполнении многих процессов обработки водяными струями непосредственно под коллектором 34 гидравлического перепутывания или под перфорированной поверхностью 32 перепутывания, после коллектора 34 гидравлического перепутывания могут быть установлены вакуумные щели 38, с помощью которых излишнюю воду отводят из гидравлически перепутанного композитного материала 36.

Колоннообразные струи рабочей жидкости, которые непосредственно ударяют о штапельные волокна, уложенные на подложку из термопластичного волокна, переносят эти волокна внутрь и частично через матрицу из нетканой сетки волокон в подложке из термопластичного волокна. Когда струи жидкости и штапельные волокна взаимодействуют с подложкой из термопластичного волокна, штапельные волокна перепутываются с подложкой из термопластичного волокна и друг с другом. Достигаемая степень перепутывания зависит от степени соединения между термопластичными волокнами. Если подложка из термопластичного волокна будет соединена слишком свободно, нити, в общем, являются слишком свободными для образования однородной матрицы для закрепления штапельных волокон. С другой стороны, если общая площадь соединений подложки из термопластичного волокна будет слишком велика, степень проникновения штапельных волокон может быть недостаточной. Кроме того, слишком большая площадь соединений также приводит к получению неоднородного композитного материала, поскольку струи жидкости будут разбрызгиваться, расплескиваться и будут вымывать штапельные волокна при соударении с крупными непористыми местами соединений. Соответствующие уровни соединения, как описано выше, обеспечивают получение однородной подложки из термопластичного волокна, которая может быть сформирована в виде материала, пригодного для использования в качестве слоя композитного материала в нетканом материале по изобретению с использованием способа гидравлического перепутывания, применяемого только с одной стороны, и при этом обеспечивается прочный, пригодный для использования материал, а также композитный материал, имеющий требуемую стабильность размеров.

Энергию струй жидкости, которые ударяют о слой штапельного волокна и подложку из термопластичного волокна, можно регулировать так, чтобы штапельные волокна проникали внутрь и перепутывались с подложкой из непрерывных волокон, что усиливает однородность с двух сторон получаемого в результате композитного слоя. То есть степень перепутывания можно регулировать для получения материала, в котором нетермопластичные впитывающие штапельные волокна преобладают на одной поверхности, и термопластичные волокна преобладают на противоположной поверхности.

После обработки струями жидкости композитный материал 36, в случае необходимости, может быть перенесен для выполнения операции сушки, предпочтительно сушки без сжатия. Если требуется, композитный материал может быть крепирован во влажном состоянии перед переносом в операцию сушки. Сушка без сжатия полотна может быть выполнена с использованием обычного сушильного устройства с пропусканием воздуха, с вращающимся барабаном, которое обозначено на Фиг.1 ссылочной позицией 42. Сквозное сушильное устройство 42 может быть внешним вращающимся цилиндром 44 с перфорацией 46, в комбинации с внешним кожухом 48, для приема горячего воздуха, выдуваемого через отверстия 46. На ленте 50 сушильного устройства 50 со сквозной продувкой композитный материал 36 переносят над верхним участком внешнего цилиндра 40 сушильного устройства со сквозной продувкой. Нагретый воздух, продуваемый через отверстия 46 во внешнем цилиндре 44 сушильного устройства 42 со сквозной продувкой, удаляет воду из композитного материала 36. Температуру воздуха, продуваемого через композитный материал 36, в сушильном устройстве 42 со сквозной продувкой можно изменять в соответствии с линейной скоростью, процентом насыщенности водой, атмосферными условиями и т. д. Воздух для сушки может быть подогрет или может иметь температуру окружающей среды. Описание других пригодных для использования способов и устройств для сушки со сквозным пропусканием воздуха можно найти, например, в патенте США № 2,666,369 автора Niks и в патенте США 3,821,068 автора Shaw, все содержание каждого из вышеуказанных документов ссылки приведены здесь посредством ссылки.

Нетканый материал по изобретению может быть изготовлен, например, в соответствии с процессом, представленным на Фиг.2. Первый и второй композитные слои 120, как описано выше, разматывают с первого и второго основных рулонов 122 и подают в зазор 142 ультразвукового ламинатора 140. Зажим 142 ультразвукового ламинатора 140 сформирован между стационарным ультразвуковым волноводом 146 и вращающимся опорным валком 148 с узором. При этом, однако, предусматривается, что можно соединять вместе больше, чем два композитных слоя для формирования нетканого материала по изобретению. Композитные слои 120 соединяют вместе в зажиме 142 с образованием нетканого материала 150 и затем материал сматывают в конечный, базовый рулон 152. В качестве альтернативы нетканый материал 150, который выходит из ультразвукового ламинатора 140, может быть перенесен на последующие стадии преобразования, такие как продольная резка, тиснение, уменьшение объема, повторная намотка и т.д., как хорошо известно специалистам в данной области.

Ультразвуковое соединение с использованием неподвижного волновода и вращающегося упорного валка с тиснением хорошо известно в данной области техники и описано, например, в патентах США 3,939,033 авторов GrGach и др., 3,844, 869, автора Rust Jr. и 4,259,399, автора Hill, причем содержание каждого из указанных выше документов включено сюда посредством ссылки. Также предусматривается, что материалы по изобретению можно изготовлять с использованием устройства ультразвукового соединения, которое включает вращающийся волновод и вращающийся опорный валок с узором, как описано, например, в патентах США 5,096,532 авторов Neuwirth и др., 5,110,403 автора Ehlert и 5,817,199 авторов Brennecke и др., причем полное содержание каждого из вышеуказанных ссылочных документов включено сюда посредством ссылки. Однако хотя выше были описаны конкретные устройства ультразвукового соединения, вероятно, другие соединительные устройства можно использовать в настоящем изобретении.

Композитные слои 120, соединяемые вместе, предпочтительно имеют описанное выше расположение сторон. На одной поверхности каждого композитного слоя 120 преобладают термопластичные волокна, что делает ее более гладкой, в большей степени похожей на ощупь на пластмассу, в то время как на противоположной поверхности преобладают нетермопластичные впитывающие штапельные волокна, что делает ее более мягкой и более плотной на ощупь. При ламинировании двух таких композитных слоев вместе, предпочтительно, чтобы поверхности, на которых преобладают термопластичные волокна, были обращены внутрь ламинированной структуры, при этом поверхности, на которых преобладают нетермопластичные впитывающие штапельные волокна, расположены снаружи. Соединение композитных слоев, таким образом, увеличивает контакт между термопластичными волокнами этих двух слоев, что повышает степень связывания. При этом также поверхности, на которых преобладают нетермопластичные впитывающие штапельные волокна, остаются снаружи структуры ламинированного материала, в результате чего обеспечивается повышенная степень матовости поверхности и улучшенные визуальные эстетические свойства, а также ощущение на ощупь, по сравнению с однослойными структурами. Расположение поверхностей композитного слоя, на которых преобладают термопластичные волокна внутри ламинированного материала, также позволяет использовать неокрашенные термопластичные волокна, поскольку термопластичные волокна в меньшей степени видимы после ламинирования композитных слоев. Цветные салфетки затем могут быть получены, например, путем окрашивания только нетермопластичных впитывающих штапельных волокон, что позволяет уменьшить затраты на производство.

Хотя авторы изобретения не стремились придерживаться какой-то конкретной теории, предполагается, что нетермопластичные впитывающие штапельные волокна, присутствующие в соединенных областях, препятствуют полному расплаву термопластичных волокон, что предотвращает формирование, по существу, заполненных полимером соединенных областей, что произошло бы при связывании полотна, содержащего только термопластичные волокна. Сравнительные соединенные области представлены на Фиг.3 и 4. Образцы, показанные на Фиг.3 и 4, были погружены в жидкий азот и рассечены вдоль ряда соединенных областей, с использованием бритвенного лезвия с одной кромкой. Сечения исследовали с использованием сканирующего электронного микроскопа с автоэлектронной эмиссией (СЭМАЭ, FESEM) при низком напряжении (1,2 кВ) без какого-либо электропроводного покрытия. Композиционные (обратного электронного рассеивания) изображения были получены с использованием детектора на основе микроканальной пластины с отрицательным напряжением смещения.

На Фиг.3 показан пример области, соединенной ультразвуковым способом в полотне из полипропиленовых волокон фильерного производства. Можно видеть, что формируется область, по существу, заполненная полимером, практически не обладающая пористостью и, по существу, не имеющая объема пустот. На фиг.4, однако, показан пример области, соединенной с помощью ультразвука, в нетканом материале по изобретению. Можно видеть, что, хотя здесь присутствует соединение между отдельными термопластичными волокнами, при этом, по существу, отсутствует соединенная область, заполненная полимером, образованная в обработанной области. Здесь можно видеть поры на поверхности соединенной области, и соединенная область имеет объем пустот в направлении z, то есть в направлении, перпендикулярном поверхности нетканого материала, в соединенной области. Такая пористость и объем пустот позволяют жидкостям проникать внутрь салфетки на поверхности соединенной области и перемещаться в поперечном направлении через соединенную область в области салфетки с высокой емкостью, расположенные между соединенными областями.

Соединенные области между композитными слоями предпочтительно обеспечивают достаточную прочность, что позволяет уменьшить вероятность расслоения во время использования. Испытательный тест на прочность к расслаиванию используют для определения прочности связывания между составляющими слоями связанных или ламинированных материалов. Предпочтительно прочность к расслаиванию находится в диапазоне от около 50 грамм до около 500 грамм. Более предпочтительно прочность к расслаиванию находится в диапазоне от около 50 грамм до около 300 грамм, и еще более предпочтительно прочность к расслаиванию находится в диапазоне от около 50 грамм до около 200 грамм. Способность достижения требуемых значений прочности