Способ получения триаминотолуолфосфаткарбамидоформальдегидной смолы и ее применение в качестве огнезащитного покрытия

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения триаминотолуолфосфаткарбамидоформальдегидной смолы. Такая смола может быть использована для получения огнезащитных покрытий строительных материалов и конструкций. Описан способ получения триаминотолуолфосфаткарбамидоформальдегидной смолы, заключающийся в том, что триаминотолуолфосфат подвергают взаимодействию с карбамидом, диэтаноламином и формальдегидом при мольных соотношениях 1:1-4:0.2-0.8:5-12 соответственно. Для получения гомогенного раствора смолы температуру реакции повышают с 20°С до 80°С. Также описано применение смолы в качестве огнезащитных покрытий. Технический результат - способность смолы вспениваться в 32-54 раза и образовывать пористый защитный слой с низкой теплопроводностью. 2 н. и 1 з.п. ф-лы.

Реферат

Настоящее изобретение относится к способу получения триаминотолуолфосфат - карбамидоформальдегидной смолы и ее применению в качестве огнезащитного покрытия. Изобретение, в частности, может быть использовано для получения огнезащитных покрытий строительных материалов и конструкций. После нанесения такого рода покрытий в случае пожара они вспениваются, в несколько раз увеличивая свой объем. Коэффициент теплопроводности образовавшейся пены очень мал, и поэтому строительные конструкции нагреваются медленно. В этом случае пожар быстро не распространяется, что позволяет провести эвакуацию людей и приступить к тушению пожара. Такая смола и способ ее получения в литературе не описаны.

В настоящее время известно большое количество публикаций по созданию различных огнезащитных покрытий. Известна, например, композиция, состоящая из меламина и пентаэритрита (коксообразующие составляющие), полифосфата аммония (дегидратирующий агент), диоксида титана (наполнитель) и стиролакрилатной смолы (связующее), которую получают путем механического смешения. При нагреве такая композиция вспенивается, увеличиваясь в объеме в 2-30 раз, в зависимости от соотношения компонентов (Chem. Abstr., v.119, 1993, P 162458h, Hellwig Volker, Ger. Offenleg. DE 4215282).

Известен способ получения карбамидоформальдегидных смол взаимодействием карбамида с формальдегидом. Состав, строение и свойства смол зависят от соотношения исходных компонентов и условий синтеза (температура, продолжительность реакции, концентрация исходных соединений, кислотность среды). Карбамидоформальдегидные смолы представляют собой смесь олигомеров линейной, разветвленной или циклической структуры, содержащих реакционно-способные амино- и гидроксильные группы. Эти смолы отверждаются при нагревании до 120-140°С или при комнатной температуре в присутствии соединений кислотного характера, например фосфорной, соляной, щавелевой кислот или их солей [Николаев А.Ф. Технология пластических масс. Л.: Химия, 1977 г.]. Указанные смолы не могут быть использованы в качестве интумесцентных покрытий.

Известен способ получения фосфорсодержащей триаминотолуол-формальдегидной смолы путем взаимодействия триаминотолуолфосфата (ТАТ-фосфат) с формальдегидом, а также применение ее в качестве компонента огнезащитных покрытий [Патент РФ №2285015, Сахаров A.M., Круковский С.П., Ярош А.А., Попович М.Ю.]. Процесс ведут при температуре 20-80°С и мольном соотношении ТАТ-фосфат:формальдегид, равном 1:1-8 соответственно. Наличие фосфорной кислоты в триаминотолуолформальдегидной смоле предотвращает ее возгорание, кроме того, кислота способствует дегидратации углеводородной части молекулы и выделению газообразных продуктов деструкции, вызывающих вспенивание смолы. Наличие ароматических ядер обеспечивает образование большого количества кокса. В зависимости от соотношения исходных компонентов смолы при внесении их в пламя газовой горелки вспениваются, увеличиваясь в объеме в 2.5-20 раз.

Однако такие смолы при нанесении на защищаемую поверхность образовывали хрупкие покрытия.

Задачей настоящего изобретения является разработка способа получения смолы, способной на защищаемой поверхности образовывать эластичную пленку, имеющую повышенную адгезию к различным строительным материалам и конструкциям, а также обладать большим коэффициентом вспенивания.

Поставленная задача достигается способом получения триаминотолуолфосфаткарбамидоформальдегидной смолы, заключающимся в том, что ТАТ-фосфат, карбамид и диэтаноламин подвергают взаимодействию с формальдегидом. Конденсацию указанных компонентов ведут при мольных соотношениях 1:1-4:0.2-0.8:5-12 соответственно, при температуре 20-80°С.

Отличительной особенностью предложенного способа является проведение конденсации ТАТ-фосфат с формальдегидом в присутствии карбамида и диэтаноламина, что позволяет получить новый продукт с улучшенными свойствами. Предлагаемая смола способна образовывать на защищаемой поверхности эластичную пленку, имеющую повышенные адгезию и коэффициент вспенивания.

Способ получения триаминотолуолфосфаткарбамидоформальдегидной смолы заключается в следующем.

В реакционный сосуд помещают 25%-ный формалин и последовательно загружают диэтаноламин и карбамид. Содержимое перемешивают при комнатной температуре 5-10 минут, после чего небольшими порциями присыпают ТАТ-фосфат. Мольные соотношения ТАТ-фосфат:карбамид:диэтаноламин:формальдегид изменялись в пределах от 1:1:0.2:5 до 1:4:0.8:12 соответственно. Реакцию ведут при температуре 20°С с последующим повышением температуры до 80°С в течение 3-х часов. В результате образуется упомянутая смола в виде гомогенного раствора в воде. Содержание сухого остатка составляет 50±3%. Полученная смола может найти применение в качестве интумесцентного покрытия для строительных материалов и конструкций.

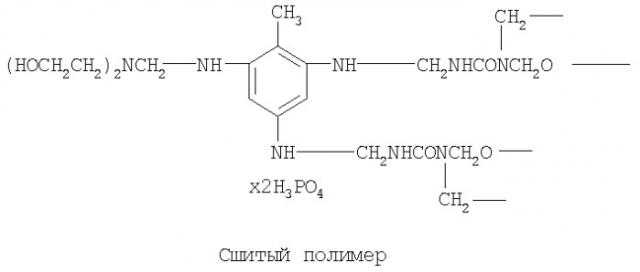

Принимая во внимание известный химизм процессов конденсации формальдегида с ароматическими и алифатическими аминами, а также с карбамидом, образование водорастворимой смолы в данном случае может быть представлено следующей общей схемой:

Определение молекулярной массы полученных продуктов невозможно, поскольку при удалении воды за счет дальнейшей конденсации метилольных групп происходит образование нерастворимых в воде и органических растворителях сшитых полимеров, по-видимому, следующей структуры:

Водный раствор смолы наносят на алюминиевую пластину. При высушивании на пластине образуется гладкая эластичная лаковая пленка толщиной 0.20-0.50 мм.

После внесения пластины в пламя горелки происходит вспенивание композиции. Возгорание покрытия не наблюдается.

Введение в реакционную смесь диэтаноламина и карбамида обеспечивает получение эластичного интумесцентного покрытия. Прочность сцепления покрытия с алюминиевой пластиной по методу «решетчатого надреза» (ГОСТ 17151-81) составляет 1-2 балла. С увеличением содержания в смоле карбамида наблюдается возрастание коэффициента вспенивания и снижение коксового числа. Коэффициент вспенивания изменяется в интервале 30-55, а коксовое число составляет 52-30%. Незащищенная алюминиевая пластина очень быстро деформируется в пламени горелки, а пластина с интумесцентным покрытием не претерпевает при этом изменений.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1.

В трехгорлую колбу с мешалкой, капельной воронкой и термометром загружают последовательно 1.3 г (0,012 моль) диэтаноламина, 5.75 г (0,19 моль) формальдегида (в виде 25%-ного формалина) и 3.6 г (0,06 моль) карбамида. После перемешивания реакционной смеси в течение 5-10 мин при температуре 20°С в полученный раствор добавляют постепенно 6.67 г (0,018 моль) ТАТ-фосфата. (Элементный анализ ТАТ-фосфата, %: С 25.33; Н 5.22; N 11.47; Р 17.92). Мольное соотношение ТАТ-фосфат:карбамид:диэтаноламин:формальдегид 1:3.3:0.67:10.6 соответственно. После нагревания реакционной массы в течение 3х часов до 80°С образуется коричневый раствор смолы. Полученный раствор наносят на алюминиевую пластину и сушат на воздухе. Содержание сухого остатка в нем составляет 48.57%. Элементный анализ смолы, %: С 38.37; Н 6.19; N 15.48; Р 7.05. Прочность сцепления покрытия к алюминиевой пластине по методу «решетчатого надреза» (ГОСТ 17151-81) составляет 1-2 балла. При внесении пластины в пламя горелки (800°С) покрытие вспенивается, увеличиваясь в объеме в 52 раза, содержание кокса 41%. Элементный анализ коксового остатка, %: С 40.95; Н 2.87; N 8.73; Р 14.28.

Пример 2.

Синтез смолы проводят в соответствии с примером 1, но мольное соотношение ТАТ-фосфат:карбамид:диэтаноламин:формальдегид составляет 1:1:0.2:5.2 соответственно. Полученный раствор наносят па алюминиевую пластину и сушат на воздухе. Содержание сухого остатка в нем составляет 51%. Прочность сцепления покрытия с алюминиевой пластиной по методу «решетчатого надреза» (ГОСТ 17151-81) составляет 1-2 балла. При внесении пластины в пламя горелки (800°С) покрытие вспенивается, увеличиваясь в объеме в 32 раза, содержание кокса 52%.

Пример 3.

Синтез смолы проводят в соответствии с примером 1, но мольное соотношение ТАТ-фосфат:карбамид:диэтаноламин:формальдегид составляет 1:4:0.8:12 соответственно. Полученный раствор наносят па алюминиевую пластину и сушат на воздухе. Содержание сухого остатка в нем составляет 53%. При внесении пластины в пламя горелки (800°С) покрытие вспенивается, увеличиваясь в объеме в 54 раза, содержание кокса 37%.

1. Способ получения триаминотолуолфосфаткарбамидоформальдегидной смолы, заключающийся в том, что триаминотолуолфосфат, карбамид и диэтаноламин подвергают взаимодействию с формальдегидом при мольных соотношениях 1:1-4:0.2-0.8:5-12, соответственно.

2. Способ по п.1, заключающийся в том, что взаимодействие триаминотолуолфосфата, карбамида и диэтаноламина с формальдегидом ведут при температуре 20-80°С.

3. Применение триаминотолуолфосфаткарбамидоформальдегидной смолы, полученной по пп.1 и 2 в качестве огнезащитных покрытий.