Сшитая пена, имеющая структуру внутренних полостей, и способ ее получения

Иллюстрации

Показать всеИзобретение относится к сшитой пене и способу ее получения. Описан способ получения сшитой пены для производства промышленных изделий, включающий: получение, по меньшей мере, одного вспенивающегося материала на основе синтетической смолы и/или каучука для вспенивания сшитого материала, обработку вспенивающегося материала для получения плоской или трехмерной формы при подавлении вспенивания сшитого материала, образование, по меньшей мере, одного межфазного рисунка на поверхности, по меньшей мере, одного вспенивающегося материала, используя, по меньшей мере, один межфазный материал, который предотвращает физическое и химическое взаимодействие между вспенивающимися материалами, и образование сшитой пены путем вспенивания вспенивающегося материала, имеющего межфазный рисунок, причем сшитая пена имеет объем пены со структурой внутренних полостей, образованных внутри объема пены. Также описана сшитая пена, полученная указанным выше способом, содержащая: объем пены и по меньшей мере одну структуру внутренних полостей, образованных внутри объема пены, причем объем пены и структура внутренних полостей образованы одновременно. 2 н. и 25 з.п. ф-лы, 83 ил., 8 табл.

Реферат

Настоящее изобретение относится к сшитой пене и способу ее получения. Более точно, оно относится к сшитой пене, имеющей различную структуру внутренних полостей, образованных внутри объема пены, и к способу образования структуры внутренних полостей одновременно с объемом сшитой пены.

На фиг.82 показана схема производственного процесса, иллюстрирующая технологические этапы получения сшитой пены согласно известному уровню техники.

На этапе S10 исходные материалы, включающие основной материал, такой как различные смолы и другие добавки, сначала взвешивают в соответствии с разработанными образцами смеси в зависимости от производимого типа сшитой пены. Затем взвешенные смолы и добавки смешивают со сшивающим агентом и пенообразователем в герметичном смесителе или пластикаторе в способе дробления. Таким образом, приготовляют смешанное химическое соединение.

На этапе S20 полученное химическое соединение подают в каландр или экструдер. Каландр придает химическому соединению форму листа или пленки, то есть двумерную форму, а экструдер преобразует химическое соединение в форму таблетки, то есть в трехмерную форму.

На этапе S30 показаны различные технологические стадии получения желаемой сшитой пены. Способы получения сшитой пены могут быть подразделены на способ получения сшитой пены при повышенном давлении (прессование сшитой пены) и способ получения сшитой пены при нормальном давлении, в зависимости от оборудования и оснащения способов, имея в виду формы и свойства желаемой сшитой пены.

В способе получения сшитой пены под давлением для получения желаемой сшитой пены применяют главным образом металлическую пресс-форму(ы), и после введения химического соединения внутрь металлической пресс-формы(форм) к химическим соединениям прикладывается давление и тепло. Таким образом, сшитую пену, имеющую дискретный рисунок, формуют под разлагающим действием пенообразователя в соответствии с формой внутренней части металлической пресс-формы(форм). Такой способ получения сшитой пены под давлением может включать, например, способ компрессионного прессования сшитой пены, в котором используют пресс-машину, и способ отливки сшитой пены под давлением, в котором используют литьевую машину, как показано на этапе S30 на фиг.82.

При применении способа компрессионного прессования сшитой пены исходные материалы сначала помещают в открытую пресс-форму и затем форму, содержащую исходный материал, закрывают. При применении способа отливки сшитой пены под давлением исходные материалы помещают в воздухонепроницаемую литьевую форму. Однако, и в способе компрессионного прессования, и в способе отливки сшитой пены под давлением, после того, как исходный материал помещают в форму, оборудование, такое как пресс-машина, обеспечивает тепло и давление к закрытой форме, для вспенивания исходного материала с получением сшитой пены.

На этапе S40 приложенное давление снимают и затем закрытую форму открывают, чтобы извлечь сшитую пену. Извлеченный из формы материал затем некоторое время отверждают и охлаждают до желаемой температуры. Затем на этапе S50 отвержденную и охлажденную сшитую пену разрезают и подравнивают с получением готового продукта.

Хотя это не показано на фиг.82, способ получения сшитой пены под давлением может также включать способ компрессионного формования сшитой пены на ротационном прессе, где для приложения тепла и давления к исходным материалам для сшитой пены применяют нагревающие ролики и металлический пресс/транспортерные ленты, посредством введения исходных материалов между нагревательными роликами и металлическим прессом/транспортерными лентами. Альтернативно, в способе компрессионного формования сшитой пены на ротационном прессе можно непрерывно вводить исходные материалы вместе с другими текстильными материалами или каучуковыми материалами между нагревательными роликами и металлическим прессом/транспортерными лентами, а вспенивание исходного материала инициируется в точке, в которой сбрасывают давление. Таким образом, сшитая пена может быть сплошной и иметь однородную поверхность и профиль.

В способе получения сшитой пены под давлением тепло и давление прикладывают непосредственно к исходным материалам, используя металлические пресс-формы и ролики. Согласно способу компрессионного прессования сшитой пены производят различные большие и малые промышленные изделия из пены, например, большие или малые губчатые панели, компоненты обуви, спорттовары и принадлежности для спорта и тому подобное из ЭВА, ПЭ, резины. Согласно способу отливки сшитой пены под давлением обычно производят различные промышленные пены, имеющие индивидуальную форму, например, компоненты обуви, спортивные средства защиты и спорттовары, сумки, аксессуары и тому подобное на основе ЭВА. Согласно способу компрессионного формования сшитой пены на ротационном прессе производят различные промышленные непрерывные пены в виде рулонов или больших панелей, например, непрерывные рулоны из ЭВА, ПЭ или других каучуков.

Между тем, для получения сшитой пены, имеющей сплошное и однородное сечение, широко применяют способ получения сшитой пены при нормальном давлении. В отличие от способа формования сшитой пены под давлением, согласно способу получения сшитой пены при нормальном давлении сшитые пены изготавливают без прямого приложения тепла и давления к исходным материалам. Способ получения сшитой пены при нормальном давлении подразделяют на способ получения химически сшитой пены и способ получения пены, сшитой электронным облучением.

В способе получения химически сшитой пены в полиэтиленовую смолу, являющуюся основным исходным материалом, добавляют и смешивают химический сшивающий агент, пенообразователь и смолу на основе ЭВА. После этого смесь экструдируют во вспенивающийся материал в виде таблетки, как показано на этапах S10 и S20 на фиг.82. Затем на этапе S30 на фиг.82 вспенивающиеся материалы вводят в загрузочную воронку экструдера, который включает шнеки, источники теплоснабжения и экструзионные головки, и затем к вспенивающимся материалам подают тепло, количество которого задается составом материала. После этого расплавленный вспенивающийся материал проходит через экструзионные головки, обеспечивая сплошное и однородное сечение, и затем вспенивающийся материал вспенивается (на этапе S30).

В способе получения пены, сшитой электронным облучением, к вспенивающемуся материалу, образованному экструзией полиэтиленовой или полипропиленовой смолы, смешанной с другими добавками и агентами, направляют электронные лучи, тем самым, сшивая материалы и нагревая вспенивающийся материал до температуры разложения пенообразователя, чтобы получить пену. Этот способ получения пены, сшитой электронным облучением, отличается от способа получения химически сшитой пены тем, что в нем для достижения сшивания применяют электронные лучи и затем сшитый вспенивающийся материал нагревают, чтобы вспенить сшитый вспенивающийся материал.

Между тем, на этапе S40 сшитую пену отверждают в течение некоторого времени и затем охлаждают до определенной температуры. Затем на этапе S50 сшитую пену режут, подравнивают кромки и оформляют для получения готового продукта.

Хотя это не показано, способ получения сшитой пены при нормальном давлении включает способ каландрирования сшитой пены, в котором используют смесь смолы на основе поливинилхлорида или полиолефина с химическим пенообразователем, сшивающим агентом (пластификатором в случае поливинилхлорида), стабилизатором и ПАВ. В способе получения сшитой пены каландрированием смесь превращают в сплошной и однородный вспенивающийся материал при применении экструдера, дробилки и каландра, а затем вспенивающийся материал нагревают в камере нагрева конвейера, чтобы вспенить в условиях нормального давления. После этого вспенивающийся материал охлаждают и отверждают в течение некоторого времени с получением пены, и затем путем наматывания пены на приемную катушку получают пену в виде рулона.

Наконец, на этапе S60 на фиг.82 пену, полученную способом получения сшитой пены под давлением или способом получения сшитой пены при нормальном давлении, можно соединить с одним из других формованных материалов, образованных из такого же или другого вспенивающегося материала, текстилями, древесиной и металлическими материалами, в зависимости от конечного применения, свойств и назначения пены, и затем отлить заново.

Такой способ повторного формования может быть подразделен на повторное горячее/холодное компрессионное прессование, повторное холодное компрессионное формование, повторное холодное формование под вакуумом и повторное формование с раздувом. В способе повторного горячего/холодного компрессионного формования сшитую пену вводят в пресс-форму, и затем сшитую пену в форме после нагрева и прессования охлаждают. В способе повторного холодного формования сшитую пену предварительно нагревают и затем вводят в пресс-форму, после этого сшитую пену прессуют и охлаждают с получением готовой пены. В способе повторного холодного формования под вакуумом к сшитой пене подводят тепло при заданной температуре, и затем нагретая пена засасывается в форму под действием вакуума, после этого пену охлаждают и извлекают из формы с получением готовой пены. Кроме того, в способе повторной отливки с раздувом к сшитой пене подводят тепло, чтобы размягчить ее, и затем в сшитую пену вводят газ высокого давления или жидкость, так что сшитая пена повторно отливается в пресс-форме и после извлечения из формы становится готовой пеной.

Сшитая пена, полученная способами получения сшитой пены согласно уровню техники, имеет следующие характеристики. Согласно способу компрессионного прессования сшитой пены (частном случае способа образования сшитой пены под давлением) исходный материал, которому придают форму листа или частиц, вводят в пресс-форму, и затем к этому исходному материалу подводят тепло, тем самым, получая пену, имеющую однородные физические свойства. Кроме того, так как в способе формования сшитой пены под давлением исходный материал нагревают в цилиндре фидера и затем материал расплавляют, чтобы ввести его в форму, исходный материал может иметь однородные свойства во всех частях, и полученные сшитые пены также могут иметь однородные физические характеристики.

Между тем, так как в способе получения сшитой пены при нормальном давлении исходные материалы в виде частиц вводят в экструдер и затем нагревают для размягчения, материал сшитой пены может иметь однородное сечение и однородные физические свойства во всех частях, и готовая пена также может иметь однородные свойства во всех частях. Хотя в способах получения сшитой пены согласно уровню техники исходный материал образован из нескольких веществ, готовая пена также имеет заданные свойства, имея однородную плотность, так как исходный материал преобразуется в единственный объединенный материал до способа вспенивания. Кроме того, в способах согласно уровню техники, описанных выше, в способе вспенивания не получают пену, имеющую разную плотность или разные свойства в любой части, так как в способе вспенивания используют один и тот же исходный материал. Посредством способов получения сшитой пены согласно уровню техники трудно получить одновременно с получением пены структуру внутренних полостей, имеющих различные формы и образования внутри пены. Следовательно, посредством способа получения сшитой пены согласно уровню техники невозможно получить разную плотность внутри готовой пены.

Таким образом, при изготовлении сшитой пены, имеющей сложные физические свойства и функции, согласно уровню техники отдельно производят сшитую пену, и затем на дополнительных технологических этапах пену режут, измельчают и соединяют для получения пены, имеющей разные плотности и желаемые внутренние структуры. Однако такие дополнительные способы могут привести к сложности в изготовлении, низкой производительности и ухудшению дизайна и качества, так что желаемую сшитую пену, имеющую различные физические свойства и внутренние структуры, невозможно получить. Более того, описанный выше уровень техники может обеспечить увеличение числа технологических этапов и стоимость и может создавать большое количество промышленных отходов, так как пены, каждая из которых имеет разные физические свойства и функции, производят отдельно и комбинируют.

Чтобы преодолеть вышеупомянутый недостаток, в корейской патентной заявке №2003-45282, озаглавленной "Способ получения пены на основе ЭВА", описан способ, включающий этапы: 1) смешивания ЭВА-смолы, сшивающего агента, пенообразователя, красителя, наполнителя, добавки и резины или смолы, которые могут смешиваться с ЭВА-смолой, 2) прядения из расплава полученной композиции при низкой температуре, 3) преобразования прядильных нитей в паклю или штапельное волокно для применения в качестве первого материала, выбирая второй материал из группы, состоящей из водорастворимого штапельного волокна на основе ПВА, штапельного волокна на основе сложного полиэфира и натурального волокна, и получения нетканого материала смешиванием первого и второго материалов, 4) расплавления растворенного материала из нетканого материала и 5) образования сшитой пены из нетканого материала. Преимущество этого способа заключается в том, что в пене образуется воздушная пористая структура. Однако способ, раскрытый в вышеописанной корейской патентной заявке №2003-45282, не рассматривает способ изготовления или регулирования формы и структуры формы внутренней поверхности и структуры пены, поэтому сшитая пена не может иметь разные плотности и функции в разных частях.

Соответственно, настоящее изобретение направлено на сшитые пены и способ их получения, которые по существу устраняют одну или более проблем, вызванных ограничениями и недостатками известного уровня техники.

Одно преимущество настоящего изобретения заключается в обеспечении способа получения сшитой пены, имеющей по меньшей мере одну структуру внутренних полостей, и сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой между многослойным вспенивающимся материалом образован по меньшей мере один межфазный рисунок, и этот межфазный рисунок в способе пенообразования образует структуру внутренних полостей, и в получении сшитой пены, согласно этому способу.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, при котором в одной и той же пене образовано множество структур внутренних полостей, отделенных друг от друга, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой образован по меньшей мере один отлитый независимо слой, отделенный от созданной внутри поверхности, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой давление и объем воздуха в структуре внутренних полостей может различным образом регулироваться, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой внутренняя полость наполнена материалами, которые такие же или отличные от сшитой пены, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой структура внутренних полостей легко может использоваться как воздушный канал или амортизатор, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, который обеспечивает снижение веса и улучшение физических свойств и функций, таких как амортизирующая способность, способность к восстановлению формы и упругость, и т.д., и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в получении сшитой пены, которая имеет различные физические свойства и функции в каждой своей части.

Другие отличительные признаки и преимущества изобретения будут изложены в следующем описании и частично станут ясны из описания или могут быть выявлены при применении изобретения на практике. Эти и другие преимущества изобретения будут реализованы и достигнуты благодаря структуре, детально раскрытой в описании и формуле изобретения, а также в приложенных чертежах.

Для достижения этих и других преимуществ, один вариант осуществления согласно настоящему изобретению относится к способу получения сшитой пены.

Способ включает получение по меньшей мере одного вспенивающегося материала на основе синтетической смолы и/или каучука для вспенивания сшитого материала, обработку вспенивающегося материала для получения плоской или трехмерной формы при подавлении вспенивания сшитого материала,

образование по меньшей мере одного межфазного рисунка на поверхности по меньшей мере одного вспенивающегося материала, используя по меньшей мере один межфазный материал, который предотвращает физическое и химическое взаимодействие между вспенивающимися материалами, и

образование сшитой пены путем вспенивания вспенивающегося материала, имеющего межфазный рисунок, причем сшитая пена имеет объем пены со структурой внутренних полостей, образованных внутри объема пены.

Вышеуказанный способ может включать, кроме того, комбинирование другого вспенивающегося материала с вспенивающимся материалом, имеющим межфазный рисунок, до образования сшитой пены.

Вспенивающийся материал может быть выбран из пленки на основе ЭВА и материала, имеющего плоскую или трехмерную форму с достаточной шероховатостью поверхности, чтобы легко образовать на нем межфазный рисунок.

Вспенивающийся материал может быть выбран из группы, состоящей из синтетических смол, таких как смола на основе этиленвинилацетата (ЭВА) и смола на основе полиэтилена, сополимерных смол, натурального или синтетического каучука и композитного материала, включающего по меньшей мере один материал, выбранный из синтетических смол и сополимера, и по меньшей мере один материал, выбранный из натурального каучука и синтетического каучука.

Межфазный материал может быть выбран из группы, состоящей из жидкофазных материалов, твердофазных материалов и материалов пленочного типа.

Межфазный материал может быть получен согласно одному из способов, таких как печать, копирование, покрытие, осаждение, напыление, приклеивание ткани, вставка, прикрепление и различные модификации таких способов.

Межфазный материал может включать по меньшей мере один пенообразователь, выбранный из пенообразователей, которые такие же или отличные от пенообразователя для вспенивающегося материала.

Если образованы два или более межфазных рисунка, каждый межфазный рисунок может быть образован с использованием одного и того же или разных материалов.

Способ образования сшитой пены может быть проведен либо посредством образования сшитой пены под давлением, либо образованием сшитой пены при нормальном давлении.

Способ образования сшитой пены может быть осуществлен модификацией либо способа образования сшитой пены под давлением, либо способа образования сшитой пены при нормальном давлении.

Способ может, кроме того, включать добавление материала, такого же или отличного от вспенивающегося материала, в оставшееся пространство пресс-формы до образования сшитой пены, когда образование сшитой пены проводят посредством образования сшитой пены под давлением.

Способ может, кроме того, включать нагнетание воздуха или жидкости в пространство, образованное созданной внутри поверхностью сшитой пены, после образования сшитой пены.

Способ может, кроме того, включать повторное формование сшитой пены после образования сшитой пены.

Повторное формование может быть проведено вместе с одним из материалов, который такой же или отличный от сшитой пены.

Способ может, кроме того, включать введение по меньшей мере одного из материалов, являющихся такими же или отличными от вспенивающегося материала, в структуру внутренних полостей после образования сшитой пены или повторного формования сшитой пены.

Способ может, кроме того, включать повторное формование сшитой пены после введения материала в структуру внутренних полостей.

Способ может, кроме того, после образования сшитой пены включать образование воздушного канала, проходящего от поверхности в структуру внутренних полостей сшитой пены, введение одного из материалов, который такой же или отличный от вспенивающегося материала, в структуру внутренних полостей через воздушный канал и повторное формование сшитой пены после введения материала.

Материал, отличный от вспенивающегося материала, может быть выбран из группы, состоящей из газообразных, жидких и твердых материалов.

Способ может, кроме того, включать свертывание в рулон вспенивающегося материала, несущего на себе межфазный рисунок, до образования сшитой пены.

Способ может, кроме того, включать добавление материала, отличного от вспенивающегося материала, во вспенивающийся материал, имеющий межфазный рисунок, до образования сшитой пены.

Другой вариант настоящего изобретения относится к сшитой пене, полученной указанным способом.

Сшитая пена содержит объем пены и по меньшей мере одну структуру внутренних полостей, образованных внутри объема пены, причем объем пены и структура внутренних полостей образованы одновременно.

Структура внутренних полостей может быть соединена по меньшей мере с одной поверхностью объема пены. Объем пены может включать по меньшей мере один воздушный канал, соединенный со структурой внутренних полостей. Кроме того, сшитая пена может содержать клапан в воздушном канале для регулирования входа и выхода воздуха и влаги. Структура внутренних полостей может быть заполнена одним или более материалом, который такой же или отличный от объема пены. Формованный материал, выполненный из такого же или другого материала, чем объем пены, может быть введен в структуру внутренних полостей.

Следует понимать, что и предшествующее общее описание и следующее подробное описание являются иллюстративными и поясняющими и предназначены для дополнительного объяснения изобретения, как оно заявлено.

Приложенные чертежи, которые включены для обеспечения лучшего понимания изобретения и составляют часть данного описания, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для пояснения особенностей данного изобретения.

На чертежах:

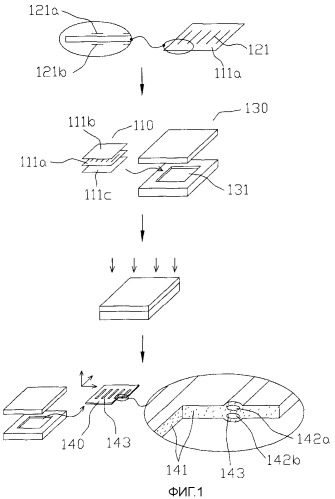

На фиг.1 изображен способ получения сшитой пены, имеющей более одной структуры внутренних полостей, согласно первому варианту осуществления настоящего изобретения.

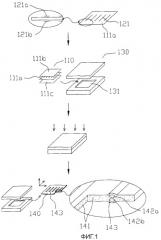

На фиг.2 изображен способ получения сшитой пены согласно второму варианту осуществления настоящего изобретения.

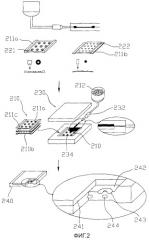

На фиг.3 изображен способ получения сшитой пены согласно третьему варианту осуществления настоящего изобретения.

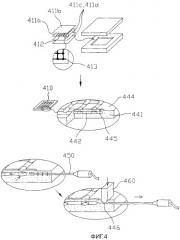

На фиг.4 изображен способ получения сшитой пены согласно четвертому варианту осуществления настоящего изобретения.

На фиг.5 и 6 изображены способы получения сшитой пены согласно пятому варианту осуществления настоящего изобретения.

На фиг.7 изображен способ получения сшитой пены согласно шестому варианту осуществления настоящего изобретения.

На фиг.8 изображена сшитая пена, имеющая вентилируемую структуру для улучшения амортизирующего действия и воздухопроницаемости, согласно седьмому варианту осуществления настоящего изобретения.

На фиг.9 изображен способ получения сшитой пены согласно восьмому варианту осуществления настоящего изобретения.

На фиг.10 изображен способ получения сшитой пены согласно девятому варианту осуществления настоящего изобретения.

На фиг.11 изображен способ получения сшитой пены согласно десятому варианту осуществления настоящего изобретения.

На фиг.12 изображен способ получения сшитой пены согласно одиннадцатому варианту осуществления настоящего изобретения.

На фиг.13 изображен способ получения сшитой пены согласно двенадцатому варианту осуществления.

На фиг.14 изображен способ получения сшитой пены согласно тринадцатому варианту осуществления настоящего изобретения.

На фиг.15 изображен способ получения сшитой пены согласно четырнадцатому варианту осуществления настоящего изобретения.

На фиг.16 изображен способ получения сшитой пены согласно пятнадцатому варианту осуществления настоящего изобретения.

На фиг.17 изображен способ получения сшитой пены согласно шестнадцатому варианту осуществления настоящего изобретения.

На фиг.18-39 изображены различные примеры сшитой пены согласно настоящему изобретению.

На фиг.40-45 изображены типичные применения сшитой пены согласно настоящему изобретению во многих деталях обуви.

На фиг.46-50 изображены типичные применения сшитой пены согласно настоящему изобретению в верхе обуви.

На фиг.51 изображено типичное применение сшитой пены согласно настоящему изобретению в супинаторе обуви.

На фиг.52, 53 и 54 изображены типичные применения сшитой пены согласно настоящему изобретению во внутренней части подошвы обуви.

На фиг.55 изображены типичные применения сшитой пены согласно настоящему изобретению во внешней части подошвы обуви.

На фиг.56 изображены типичные применения сшитой пены согласно настоящему изобретению в стельке обуви.

На фиг.57 изображены типичные применения сшитой пены согласно настоящему изобретению для вспененной подкладки обуви.

На фиг.58 изображены типичные применения сшитой пены согласно настоящему изобретению в подкладке в области подъема обуви.

На фиг.59 изображены типичные применения сшитой пены согласно настоящему изобретению в ребре жесткости обуви.

На фиг.60 и 61 изображены типичные применения сшитой пены согласно настоящему изобретению в литых компонентах верха обуви.

На фиг.62-81 изображен широкий спектр областей, где может применяться сшитая пена согласно настоящему изобретению.

На фиг.82 изображена блок-схема, показывающая технологические этапы изготовления сшитой пены согласно известному уровню техники.

На фиг.83 изображена блок-схема, показывающая технологические этапы изготовления сшитой пены согласно настоящему изобретению.

Далее будут сделаны подробные ссылки на проиллюстрированный вариант осуществления настоящего изобретения, примеры которого показаны на приложенных чертежах. По возможности для ссылок на одинаковые или сходные детали на всех чертежах будут использоваться одинаковые позиции.

Фиг.83 является блок-схемой, показывающей технологические этапы изготовления сшитой пены согласно настоящему изобретению. Как показано на фиг.83, способ получения сшитой пены согласно настоящему изобретению включает этап смешения исходных материалов (S100), этап придания формы смешанным исходным материалам (S200), этап выбора межфазного материала (S300), этап образования межфазного рисунка, используя выбранный межфазный материал (S400), этап вспенивания вспенивающегося материала, имеющего межфазный рисунок, с образованием пены (S500), этап охлаждения и отверждения пены (S600) и этап окончательной обработки пены (S700).

На этапе S100 в качестве исходного материала из различных материалов выбирают основную смолу в зависимости от доступности и физических свойств желаемой сшитой пены, и затем основную смолу смешивают с другими добавками и агентом. После разработки состава материала, исходный материал и вспомогательные материалы отвешивают в желаемых количествах в соответствии с разработанным составом материала, и затем исходный материал и вспомогательные материалы смешивают в герметичном смесителе или пластикаторе. Этап S100 может включать добавление в смесь сшивающего агента и пенообразователя, применяя открытую дробилку.

Исходный материал, использованный на этапе S100, может быть выбран из синтетического материала, способного стать пеной при применении различных способов образования сшитой пены, например, из таких синтетических смол, как смола на основе ЭВА, смола на основе полиолефина, содержащая полиэтилены различных плотностей, смола на основе поливинила, смола на основе полиуретана, и ЭВА с добавкой ПЭНП (полиэтилена низкой плотности), их сополимер, их комбинация или их смесь; из натурального или синтетического каучука, образованного смешением натурального каучука, каучука на основе бутадиенстирольного каучука (БСК), на основе полибутадиена (BR), на основе полиизопренового каучука (IR), на основе хлоропренового каучука (CR), на основе нитрильного каучука (NRB), каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM), на основе этиленпропиленового каучука (EPR) и на основе акрилового каучука (AR), и/или каучука на основе неопренового каучука (NR) с добавкой бутадиенстирольного каучука (БСК); и композитного материала, содержащего этиленвинилацетат (ЭВА) с добавкой EPDM-каучука и бутадиеннитрильный каучук (NBR) с добавкой поливинилхлорида (ПВХ).

Однако рекомендуется выбирать в качестве исходного материала ЭВА (этиленвинилацетат), который может содержать различную процентную долю синтетической смолы на основе винилацетата (ВА %) или полиэтилена (ПЭ), имеющей различные плотности.

Когда более одного исходного материала из вышеупомянутых материалов соответствующим образом смешивают с вспомогательными материалами с получением композитного материала путем вышеупомянутого способа составления, композит становится вспенивающимся материалом, причем образование пены подавляют каландром или экструдером. В это время вспенивающийся материал имеет плоскую форму, такую как пленка или лист, или трехмерную форму, такую как таблетка, т.е. этап S200.

Вспенивающийся материал согласно настоящему изобретению не ограничен особой формой или типом, но вспенивающийся материал взвешивают независимо от того, используется ли он в виде частиц или листа, в каждом способе пенообразования. Далее, когда вспенивающийся материал применяют в конкретных вариантах осуществления, описанных далее, рекомендуется, чтобы вспенивающийся материал имел плоскую форму, в частности, форму пленки, которая имеет определенную шероховатость поверхности, в зависимости от желаемого применения. А именно, для вспенивающегося материала могут применяться пленки на основе ЭВА или ПЭ или материал, имеющий такую же шероховатость поверхности, как они.

Между тем, при превращении, путем отливки, первичного вспенивающегося материала, такого как композит, полученный с помощью литьевой машины, или таблетка, находящегося в состоянии, предотвращающем вспенивание, во вторичный вспенивающийся материал, имеющий задерживающие вспенивание свойства, первичный вспенивающийся материал в измельченном виде размягчается в цилиндре при низкой температуре, например, 70-90°С, и затем размягченным первичным вспенивающимся материалом заполняют пустой объем пресс-формы, чтобы провести низкотемпературное формование, например, при температуре менее 50°С. Таким образом, во время формования второго вспенивающегося материала пенообразователь в первичном вспенивающемся материале не разлагается, когда получается вторичный вспенивающийся материал.

Когда применяется способ типа прессования, второй вспенивающийся материал может быть получен, если первичный вспенивающийся материал, имеющий форму листа, пленки или таблетки, образованный формованием, обрабатывается в условиях, при которых пенообразователь не разложился (например, при температуре нагрева менее 60-80°С, при давлении более 150 кг/см2 и температуре охлаждения менее 50°С).

При способе образования сшитой пены при нормальном давлении, при котором образуется рисунок сплошной формы, в отличие от способа образования сшитой пены под давлением, первичный вспенивающийся материал размягчают, используя способ экструзии, сходный со способом отливки, и затем получают материал, имеющий сплошное и однородное сечение. Таким образом, в настоящем изобретении может применяться вспенивающийся материал любого типа формы, если только можно образовать межфазный рисунок на вспенивающемся материале при подавленном вспенивании.

После того, как получают вспенивающийся материал (S300), на поверхности вспенивающегося материала выполняют по меньшей мере один межфазный рисунок особой формы (S400).

Межфазный рисунок предназначен для образования созданной внутри поверхности, которая образует структуру внутренних полостей в сшитой пене в способе получения сшитой пены, а межфазный рисунок предназначен для предотвращения физического или химического взаимодействия между вспенивающимися материалами, которые обращены друг к другу через межфазный рисунок.

Материал для межфазного рисунка может быть жидкостями, обладающими вязкостью, порошком или твердым веществом, имеющим определенную форму, таким как пленки, которые способны предотвратить взаимодействие между вспенивающимися материалами во время способа образования сшитой пены. Например, межфазный материал может быть выбран из группы, состоящей из натуральных или синтетических красок или чернил, натуральных или синтетических смол, бумаги, текстиля, нетканых материалов и каучуковых материалов. Кроме того, при выборе межфазного материала необходимо учитывать, что он должен легко прилипать к вспенивающемуся материалу, быть способным неоднократно восстанавливать форму в способе вспенивания, иметь возможность затруднять объемное расширение пены в способе вспенивания, или быть легко удаляемым из сшитой пены, если потребуется после способа вспенивания.

Образование межфазного рисунка может быть достигнуто путем печати, копирования, покрытия, осаждения, ламинирования, напыления, наложения ткани, введения, приклеивания или их модификацией, возможен любой другой способ, если только он способен образовать межфазный материал на поверхности вспенивающегося материала. Однако, если в качестве межфазного рисунка используются чернила или что-то подобное, содержащие различные виды растворенной смолы, при формировании межфазного рисунка желательно выбирать способ печати. Кроме того, если образуется более двух межфазных рисунков, каждый из межфазных рисунков может быть образован из такого же или другого материала. К межфазному материалу может быть добавлен пенообразователь, который такой же или отличный от пенообразователя, содержащегося во вспенивающемся материале.

Кроме того, дополнительно может быть добавлен этап комбинирования вспенивающегося материала, не имеющего межфазного рисунка, с вспенивающимся материалом, имеющим межфазный рисунок. Вспенивающийся материал, не имеющий межфазного рисунка, может быть таким же или отличным от вспенивающегося материала, имеющего межфазный рисунок. Далее может быть добавлен этап добавления материала, такого же или отличного от вспенивающегося материала, имеющего межфазный рисунок, к комбинированному вспенивающемуся материалу. Далее, может быть добавлен этап наматывания вспенивающегося материала, имеющего межфазный рисунок, на бобину, для легкого отделения вспенивающегося материала.

После завершения образования межфазного рисунка на вспенивающемся материале проводят образование сшитой пены согласно способу получения сшитой пены под давлением, способу получения сшитой пены при нормальном давлении, или по любой модификации этих способов. Согласно способу получения сшитой пены под давлением путем прессования и путем литья, пресс-форму открывают и затем вспенивающимся материалом, имеющим межфазный рисунок, автоматически или вручную заполняют пустое пространство пресс-формы, тем самым, вспенивая вспенивающийся материал, прикладывая к нему тепло и давление. В способе получения сшитой пены химическим путем или путем электронного облучения при нормальном давлении вспенивающийся материал, им