Соединяемая на машине техническая ткань, содержащая связанные звенья

Иллюстрации

Показать всеСоединяемая на машине техническая ткань содержит звенья, соединяемые осями. В одной форме осуществления изобретения звенья ориентированы в машинном направлении, а оси проходят под углом, соединяя звенья. Такая конфигурация улучшает прочность ткани и обеспечивает стойкость к повреждению при иглопробивании. В другой форме осуществления изобретения звенья ориентированы перпендикулярно машинному направлению, а оси проходят в машинном направлении, соединяя звенья. 7 н. и 49 з.п. ф-лы, 3 ил.

Реферат

Область техники

Данное изобретение относится к бумажному производству и связанным с ним областям техники. Более конкретно, данное изобретение касается ткани технического назначения, соединяемой на машине, такой как соединяемая на машине прессовая ткань для секции прессования бумагоделательной машины.

Описание известного уровня техники

Во время процесса бумажного производства полотно целлюлозной волокнистой массы формуется нанесением волокнистой жидкой массы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую ткань в формующей секции бумажной машины. Большое количество воды удаляется из жидкой массы через формующую ткань, оставляя на ее поверхности целлюлозное волокнистое полотно.

Свежеизготовленное целлюлозное волокнистое полотно передается из секции формования в секцию прессования, которая содержит ряд зон прессования. Целлюлозное волокнистое полотно проходит через зоны прессования, поддерживаемое прессовой тканью, или, как это часто имеет место, между двумя прессовыми тканями. В зонах прессования целлюлозное волокнистое полотно подвергается действию сжимающих сил, которые выжимают из него воду и объединяют целлюлозные волокна в полотне друг с другом, чтобы превратить целлюлозное волокнистое полотно в бумажное полотно. Вода впитывается тканью или тканями прессовой части и, в идеальном случае, не возвращается в бумажное полотно.

В конце концов бумажное полотно передается в сушильную секцию, которая может содержать по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Свежеизготовленное бумажное полотно направляется по змеевидной траектории последовательно вокруг каждого из цилиндров с помощью сушильной ткани, которая удерживает бумажное полотно вблизи поверхностей цилиндров. Нагретые цилиндры уменьшают содержание воды в бумажном полотне до желаемого уровня посредством испарения.

Должно быть понятно, что все ткани для формования, прессования и сушки на бумагоделательной машине имеют форму бесконечных замкнутых петель и функционируют подобно конвейерным лентам. Также должно быть понятно, что изготовление бумаги - непрерывный процесс, который происходит на значительных скоростях. То есть волокнистый жидкий раствор непрерывно наносится на формующую ткань в секции формования, в то время как вновь изготовленное бумажное полотно непрерывно сматывается на роли после того, как оно выходит из секции сушки.

Что касается конкретно прессовых тканей, следует напомнить, что в течение некоторого периода прессовые ткани поставлялись только в форме бесконечной замкнутой ленты. Это было связано с тем, что свежеизготовленное полотно из целлюлозных волокон чрезвычайно восприимчиво к маркировке в зоне контакта валов пресса любой неоднородностью прессовой ткани или тканей. Бесконечная бесшовная ткань, такая как производимая по способу, известному как бесконечное ткачество, имеет однородную структуру как в ее продольном (машинном), так и в поперечном (перпендикулярном машинному) направлениях. Шов, например шов, который может использоваться для сращивания прессовой ткани в бесконечную ленту во время установки на бумагоделательную машину, представляет неоднородность в однородной структуре прессовой ткани. В таком случае использование шва значительно увеличивает вероятность того, что полотно из целлюлозных волокон будет маркироваться в зоне прессования.

Поэтому область шва любой пригодной для работы соединяемой на машине прессовой ткани должна вести себя под нагрузкой, то есть при сжатии в зоне или зонах контакта валов пресса, подобно остальной части прессовой ткани, и должна иметь ту же самую проницаемость для воды и для воздуха, что и остальная часть прессовой ткани, чтобы предотвратить периодическое отпечатывание области шва на производимом бумажном изделии.

Несмотря на значительные технические сложности, создаваемые этими требованиями, было очень желательно разработать соединяемую на машине прессовую ткань из-за сравнительной легкости и безопасности, с которой такая ткань могла бы устанавливаться в секции прессования. В конечном счете, эти препятствия были преодолены путем разработки прессовых тканей, имеющих швы, формируемые с помощью соединительных петель на поперечных кромках двух концов ткани. Сами соединительные петли формируются нитями машинного направления (MD) ткани. Шов сращивают, сводя два конца прессовой ткани вместе, выполняя встречно-гребенчатое соединение соединительных петель на двух концах ткани и пропуская так называемый стержень или ось сквозь канал, образуемый встречно-гребенчато соединенными соединительными петлями, чтобы сомкнуть два конца ткани вместе. Само собой разумеется, что это намного легче и требует для установки соединяемой на машине прессовой ткани намного меньше времени, чем необходимо для установки на бумагоделательную машину бесконечной прессовой ткани.

Одним из способов производства прессовой ткани, которая может быть соединена таким швом на бумагоделательной машине, является ткачество плоской ткани. В этом случае основные нити являются нитями машинного направления (MD) прессовой ткани. Чтобы сформировать соединительные петли, основные нити на концах ткани поворачивают обратно и вплетают на некотором расстоянии обратно в тело ткани, в направлении, параллельном основным нитям. Другой технологией, намного более предпочтительной, является модифицированная форма бесконечного ткачества, которая обычно используется для изготовления ткани в виде бесконечной ленты. При модифицированном бесконечном ткачестве уточные нити непрерывно ткут назад и вперед поперек ткацкого станка, при каждом проходе на одной из кромок ткани формируют петлю, которую ткут, прокладывая нить вокруг стержня, формирующего петлю. Поскольку уточная нить, которая, в конечном счете, становится нитью машинного направления в прессовой ткани, является непрерывной, то соединительные петли, полученные этим способом, более прочны, чем любые петли, которые могут быть изготовлены вплетением нитей основы обратно в концы плоской ткани.

Следует заметить, что изгибание нити назад для создания петли, особенно с малым радиусом, может привести к нежелательным напряжениям в части нити, образующей петлю. Это приводит к ослаблению нитей в шве, так что они могут разрушаться раньше нитей в основной части ткани, что является нежелательным.

Согласно еще одной технологии, соединяемая на машине многоосная прессовая ткань для секции прессования бумагоделательной машины формируется из слоя ткани каркаса, собранного путем намотки по спирали тканевой полосы в виде множества соприкасающихся витков, каждый из которых граничит со смежными ему витками и присоединяется к этим смежным виткам. Получающийся в результате бесконечный слой ткани каркаса разглаживают, чтобы создать первый и второй слои ткани, соединенные друг с другом на складках у их кромок по ширине. Поперечные нити удаляются из каждого витка тканевой полосы на складках у кромок по ширине, чтобы создать соединительные петли. Первый и второй слои ткани соединяются друг с другом в виде слоев путем иглопробивания через них прочеса из штапельного волокна. Прессовую ткань соединяют в виде бесконечной ленты во время установки на бумагоделательной машине путем пропускания стержня сквозь канал, формируемый встречно-гребенчатым соединением соединительных петель на двух кромках по ширине.

В каждом случае к соединительным петлям на концах ткани могут быть прикреплены соединительные спирали путем встречно-гребенчатого соединения отдельных витков соединительной спирали с соединительными петлями на каждом конце ткани и путем пропускания стержня сквозь канал, формируемый встречно-гребенчато расположенными нитями и соединительными петлями, для присоединения соединительной спирали к концу ткани. Затем ткань может быть соединена в бесконечную ленту путем встречно-гребенчатого соединения отдельных витков соединительных спиралей на каждом конце ткани друг с другом и пропускания другого стержня сквозь канал, формируемый встречно-гребенчатым соединением соединительных спиралей, чтобы соединить два конца ткани друг с другом.

Конечным этапом в производстве соединяемой на машине прессовой ткани является присоединение, по меньшей мере к его внешней поверхности, одного или нескольких слоев материала из штапельного волокна путем иглопробивания. Иглопробивание выполняется на прессовой ткани, соединенной в виде бесконечной ленты. Путем такой обработки иглопробиванием область шва прессовой ткани закрывается, чтобы обеспечить этой области свойства проницаемости, как можно более близкие к свойствам остальной части ткани. В конце процесса иглопробивания стержень, который соединяет два конца ткани друг с другом, удаляется, и материал из штапельного волокна в области шва разрезается, чтобы создать клапан, закрывающий эту область. Затем прессовую ткань в состоянии с разъединенными концами упаковывают в ящики и отправляют заказчику - производителю бумаги.

В ходе процесса иглопробивания прессовая ткань неизбежно получает некоторые повреждения. Это происходит потому, что зазубренные иглы, которые вгоняют отдельные волокна материала из штапельного волокна в прессовую ткань и проталкивают сквозь нее, сталкиваются также с нитями самой прессовой ткани и разрушают или ослабляют их. А когда иглами пробивается область шва прессовой ткани, будут несколько ослаблены по меньшей мере некоторые из продольных нитей, которые формируют соединительные петли и, если они имеются, соединительные спирали. Повреждения этого вида неизбежно ослабляют шов в целом и могут привести к разрыву шва. В связи с этим должно быть понятно, что в случае соединительной спирали даже небольшое повреждение может вести к преждевременному разрыву шва. Поскольку соединительная спираль проходит в области шва поперек ткани, разрыв в любой точке может ослабить шов на значительной части его длины и вызвать его расстегивание или разъединение.

Наряду с прессовыми тканями многие другие сорта тканей промышленного назначения предназначаются для соединения в бесконечную ленту во время установки на некотором оборудовании. Например, сушильные ткани для изготовления бумаги могут быть сращены в форму бесконечной ленты во время установки в сушильной секции. Сушильные ткани также могут сращиваться посредством швов с использованием стержня или спирали, которые подобны описанным выше. Другие технические ткани, такие как ленты гофрировальных машин, ткани для формования целлюлозной массы и ленты для обезвоживания ила, соединяются аналогичным образом и склонны к разрыву шва по тем же самым причинам.

Кроме того, соединительные спирали доступны только в ограниченном количестве конфигураций. То есть они могут быть получены только с ограниченным числом диаметров и шагов (числом витков на единицу длины). Очевидно, что альтернатива соединительным спиралям была бы высоко оценена конструкторами тканей промышленного назначения.

Ткань для бумагоделательных машин типа "цепного привода" описана в документе PCT/US98/05908 и содержит проволоки, образующие шарниры и проходящие перпендикулярно машинному направлению, и множество соединительных звеньев, проходящих в машинном направлении. Каждое соединительное звено открыто в направлении, перпендикулярном машинному, и охватывает по меньшей мере две проволоки-шарнира. Соединительные звенья могут быть сплошными, или непрерывными, либо разрезными, последние предпочтительно используются для выполнения ремонта поврежденной ленты. Эта публикация включает также описание двух способов изготовления лент для бумагоделательных машин.

В патенте США №4469221 описывается ткань для производства бумаги, содержащая оси, проходящие в перпендикулярном машинному направлении, и соединительные звенья, защелкиваемые на осях, так что эти звенья проходят в машинном направлении. Показаны соединительные звенья различной формы. Каждое соединительное звено имеет отверстия на своих концах для помещения в них соседних проволок, образующих шарниры. Отверстия не замкнуты полностью, а имеют разрез, что позволяет им расширяться и сжиматься вокруг проволок-шарниров.

"Цепные" соединения, описанные в PCT/US98/05908 и патенте США №4469221, имеют звенья, ориентированные только в машинном направлении, но не перпендикулярно машинному направлении. Проволоки-шарниры показаны проходящими только перпендикулярно машинному направлению, но не в машинном или диагональном направлениях. При таких ограниченных конфигурациях не обеспечивается компромисс между прочностью ткани и устойчивостью к повреждению при иглопробивании.

Данное изобретение направлено на устранение этих недостатков известного уровня техники, предлагая соединяемую на машине ткань, которая имеет улучшенную прочность и стойкость к повреждению при иглопробивании.

Сущность изобретения

Таким образом, предметом данного изобретения является техническая ткань, изготавливаемая из предварительно сформированных звеньев. Звенья могут иметь любую форму, включая, но не ограничиваясь этим, круглую, овальную, прямоугольную, скошенную, продолговатую и четырехгранную, и могут соединяться нитями машинного направления, осями или проволоками для формирования плоской ткани, концы которой могут соединяться друг с другом для образования непрерывной замкнутой ленты. Альтернативно, звенья могут ориентироваться перпендикулярно машинному направлению и соединяться нитями, ориентированными в машинном направлении. В еще одной форме осуществления изобретения звенья, также ориентированные в машинном направлении, соединяются нитями, проходящими под косым углом, то есть по диагонали, относительно машинного направления.

Звенья могут быть изготовлены из жестких материалов и могут иметь сплошную однородную структуру. Альтернативно, звенья могут быть непрерывными элементарными нитями или сополимерами, могут быть изготовлены из металлических и/или неметаллических материалов, и могут быть гибкими или негибкими. Они могут быть сплошными или открытыми на одном конце и закрываемыми посредством защелкивания. Они также могут иметь заранее изготовленные крышки, которые обеспечивают более равномерное распределение давления по их поверхности. Кроме того, они могут иметь отверстие на каждом конце для осей, используемых для соединения звеньев друг с другом. В звенья могут вставляться другие материалы, чтобы уменьшать проницаемость для воздуха или жидкости, выравнивать различия в проницаемости между областями контакта и открытыми участками и помогать удерживать звенья от деформации в прессе.

Описаны также несколько способов изготовления такой ткани.

Данное изобретение исключает использование дорогостоящих ткацких станков, необходимых для производства тканого материала, образующего каркас ткани для производства бумаги, обеспечивает улучшенную прочность по сравнению со спиралями, используемыми для формирования петель для сшивания изделия, обеспечивает возможность создавать заготовки, которые могут быть легко сращены вместе для формирования конечного изделия, и улучшает однородность всей структуры, устраняя фундаментальное различие между основной частью ткани и областью шва.

Данное изобретение будет теперь описано с большими подробностями, со ссылками на чертежи, перечисленные ниже.

Перечень чертежей

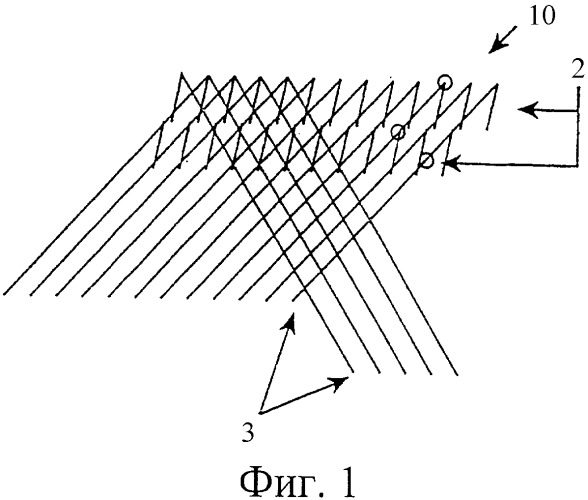

Фиг.1 представляет схематическое перспективное изображение первой формы выполнения технической ткани согласно данному изобретению.

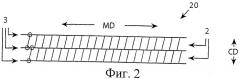

Фиг.2 представляет схематическое перспективное изображение второй формы выполнения технической ткани согласно данному изобретению.

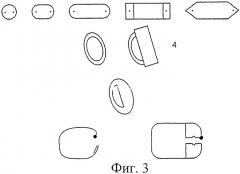

Фиг.3 представляет схематическое перспективное изображение звеньев, входящих в состав технической ткани согласно данному изобретению.

Подробное описание предпочтительных форм осуществления изобретения

Обратимся теперь к чертежам, которые представлены не в масштабе, а скорее предназначены для пояснения изобретения и его компонентов. На фиг.1 показано схематическое перспективное изображение первой формы выполнения соединяемой на машине технической ткани. Ткань 10 принимает форму бесконечной ленты, когда два ее конца соединяют друг с другом.

В такой форме осуществления изобретения техническая ткань 10 состоит из множества заранее изготовленных звеньев 2. Звенья 2 ориентируются в машинном направлении и соединяются, например, нитями (или альтернативно, осями или проволоками) 3, проходящими под косыми углами, то есть по диагонали, относительно машинного направления.

На фиг.2 показано схематическое изображение альтернативной формы выполнения технической ткани 20 согласно данному изобретению. В этой форме осуществления изобретения звенья 2 ориентируются перпендикулярно машинному направлению и соединяются нитями 3, проходящими в машинном направлении.

На обоих чертежах фиг.1 и 2 показана техническая ткань, сконструированная как один слой звеньев. Однако такая конструкция показана только для примера, и техническая ткань может иметь также два, три или больше слоев звеньев, или может быть многослойной и содержать несколько слоев ткани. В последнем случае, когда ткань является многослойной и содержит несколько слоев ткани, один или более, включая все, слои ткани могут быть соединяемыми на машине, и таким образом, могут быть выполнены в соответствии с данным изобретением.

Описанная выше техническая ткань может производиться без дополнительной обработки. Или же, в случае, когда техническая ткань является, например, прессовой тканью, она может соединяться иглопробиванием с одним или несколькими слоями прочеса из штапельных волокон на одной или обеих сторонах, или может быть снабжена каким-либо покрытием.

Более конкретно, штапельное волокно может быть присоединено иглопробиванием ко всем частям технической ткани, чтобы закрыть остов ткани, увеличить прочность и обеспечить более гладкую поверхность для улучшенного распределения давления. Штапельные волокна могут быть изготовлены из любой полимерной смолы, используемой при производстве тканей для бумагоделательных машин и других тканей для промышленных технологических процессов, но предпочтительно из группы, содержащей полиамидные и полиэфирные смолы.

Как было отмечено, техническая ткань может также содержать на одной или обеих своих поверхностях покрытия из полимерных смол, таких как полиуретаны или полиамиды, нанесенные способами, известными в данной области техники, например, нанесением покрытия по всей ширине, методом погружения и распыления.

Альтернативно, техническая ткань может использоваться в какой-либо другой секции бумагоделательной машины, то есть в секциях формования или сушки, или как основа для покрытой полимерной смолой технической ленты для бумажной промышленности (PIPB). Кроме того, техническая ткань может использоваться как лента машины для гофрирования или в качестве ее каркаса; как ткань, формующая целлюлозу, такая как ленты сгустителя с двойной зоной контакта валов; или как другие промышленные ленты для технологических процессов, такие как ленты для обезвоживания ила.

Там, где для соединения звеньев используются нити, они могут быть нитями любого из видов, используемых в тканях для бумагоделательных машин или в других тканях для промышленных технологических процессов. То есть в качестве любой из этих нитей могут использоваться мононити, которые являются одиночными нитями из моноволокна, используемыми отдельно друг от друга, или крученые/витые нити в виде крученых моноволокон или крученых комплексных нитей.

Далее, комплексные волокна, составляющие нити, могут быть экструдированы из синтетических полимерных смол, таких как полиамиды и сложные полиэфиры, или могут являться металлической проволокой и встраиваться в нити согласно способам, хорошо известным в промышленности текстильных материалов для технических целей и, в частности, в промышленности тканей для бумагоделательных машин.

Там, где вместо этого для соединения звеньев используются оси, каждая ось может быть одиночной нитью моноволокна; несколькими нитями из моноволокна; несколькими нитями моноволокна, нескрученными друг с другом, или витыми, скрученными, сплетенными или связанными вместе; или любой из осей других видов, используемых в тканях для бумагоделательных машин. Ось может быть выполнена из металлической проволоки или экструдирована из синтетических полимерных смол.

Как показано на фиг.3, звенья могут иметь любую из нескольких форм, например, круглую, овальную (эллиптическую), скошенную, продолговатую, четырехгранную или D-образную (полукруглую). Материал, из которого изготавливаются звенья, может иметь круглую, овальную (эллиптическую), квадратную, прямоугольную или другую форму поперечного сечения, и может иметь диаметр в диапазоне от 0,15 до 1,0 мм.

Звенья могут быть изготовлены из жестких материалов и могут иметь сплошную однородную структуру. Звенья могут быть металлическими или экструдированными из какой-либо полимерной смолы, используемой для производства нитей в промышленности технического текстиля (например, из полиамидов, полиуретанов, поликетонов или сложных полиэфиров). Звенья могут быть гибкими или негибкими. Звенья могут быть сплошными или открытыми на одном конце и механически закрываемыми на другом посредством, например, пружинного соединения или зажима. Звенья также могут иметь отверстие на каждом конце для приема, например, удлиненных осей, используемых для их соединения друг с другом. Заметим, что такое соединение звеньев позволяет им поворачиваться на каждом конце, обеспечивая ткани дополнительную гибкость и прочность.

На одной или обеих сторонах звеньев может также использоваться заранее сформированная крышка 4, которая обеспечивает более равномерный перепад давления по поверхности звена. Крышка 4 может быть проницаемой или непроницаемой. Звенья могут быть моноволоконными, могут быть кручеными/витыми волокнами или плетеными волокнами. Любое из них может быть покрыто дополнительным материалом из полимерной смолы.

Области пустот, если они желательны, могут быть обеспечены посредством открытых областей, включенных в структуру ткани, формируемую звеньями. Другие материалы могут вставляться в открытые области, чтобы уменьшить проницаемость для воздуха или жидкости, выровнять различия в проницаемости между областями контакта и открытыми областями и помочь защитить звенья от деформации в прессе. Далее, звенья и сами оси могут быть сделаны пористыми, например имеющими сквозные поры, проходящие через их сплошные части.

Предлагается несколько способов изготовления технической ткани. Согласно одному способу, тканая ткань используется как "платформа", на которой звенья защелкиваются или замыкаются вокруг нитей в одном из двух направлений ткани. Более конкретно, используется плоская ткань, имеющая малую систему нитей в основе и единственное моноволокно в утке. Эта ткань затем помещается на устройство шагового перемещения, чтобы защелкивать звенья на нитях в одном из двух направлений ткани. Эти шаги повторяются, пока не будет произведена ткань необходимой длины.

В другом способе отрезок оси вставляется в раму, звенья защелкиваются вокруг оси и перемещаются шагами вперед, и эти операции повторяются, пока не будет произведена ткань необходимой длины. Затем эта ткань полной длины соединяется путем сведения ее концов вместе и защелкивания звеньев на общую ось.

Согласно любому из этих способов материал может производиться с запасом и затем может быть отмерен из рабочего рулона с желаемыми размерами. Этот процесс может быть автоматизирован или может выполняться вручную.

Модификации вышеописанных форм осуществления изобретения в рамках прилагаемой формулы изобретения очевидны для специалистов обыкновенной квалификации в данной области техники.

1. Соединяемая на машине техническая ткань, содержащая множество соединительных элементов, проходящих под косыми углами относительно машинного направления, и множество предварительно сформированных звеньев, ориентированных в машинном направлении, каждое из которых охватывает по меньшей мере два соединительных элемента.

2. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соединительные элементы выбраны из группы, содержащей оси, нити и проволоки.

3. Соединяемая на машине техническая ткань по п.1, содержащая один или более слоев ткани для формирования многослойного материала.

4. Соединяемая на машине техническая ткань по п.1, дополнительно содержащая по меньшей мере один слой материала из штапельного волокна, присоединенного к упомянутой ткани.

5. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что упомянутая ткань покрыта полимерным покрытием.

6. Соединяемая на машине техническая ткань по п.5, отличающаяся тем, что упомянутое покрытие выбрано из группы, содержащей полиуретаны и полиамиды.

7. Соединяемая на машине техническая ткань по п.5, отличающаяся тем, что покрытие нанесено с использованием способа, который выбран из группы, содержащей нанесение покрытия по всей ширине, нанесение покрытия путем погружения и нанесение покрытия путем распыления.

8. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что эта ткань пропитана полимерной смолой.

9. Соединяемая на машине техническая ткань по п.8, отличающаяся тем, что упомянутая смола выбрана из группы, содержащей полиуретаны и полиамиды.

10. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено имеет форму, которая выбрана из группы, содержащей круглую, овальную, скошенную, продолговатую, тетраэдральную и D-образную формы.

11. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено выполнено из металла.

12. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено изготовлено из полимерной смолы, которая выбрана из группы, содержащей полиамидные, сложные полиэфирные, полиуретановые и поликетоновые смолы.

13. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено относится к типу, который выбран из группы, содержащей моноволокно, витые/крученые волокна или плетеные волокна.

14. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено покрыто материалом на основе полимерной смолы.

15. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что соответствующее звено открыто на одном из двух концов и может закрываться посредством запорного элемента, выбираемого из группы, содержащей защелку и зажим.

16. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что звенья имеют первый конец и второй конец, и по меньшей мере в одном из этих концов имеется отверстие, позволяющее соединительным элементам проходить через него, соединяя одно звено со следующим.

17. Соединяемая на машине техническая ткань по п.16, отличающаяся тем, что звенья имеют отверстия в первом и втором концах.

18. Соединяемая на машине техническая ткань по п.1, отличающаяся тем, что указанные звенья и соединительные элементы являются пористыми.

19. Соединяемая на машине техническая ткань, содержащая множество соединительных элементов, проходящих под косыми углами относительно машинного направления, и множество предварительно сформированных звеньев, ориентированных перпендикулярно машинному направлению, каждое из которых охватывает по меньшей мере два соединительных элемента, причем указанные звенья и соединительные элементы имеют пористость.

20. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соединительные элементы выбраны из группы, содержащей оси, нити и проволоки.

21. Соединяемая на машине техническая ткань по п.19, содержащая один или более слоев ткани для формирования многослойного материала.

22. Соединяемая на машине техническая ткань по п.19, дополнительно содержащая по меньшей мере один слой материала из штапельного волокна, присоединенного к упомянутой ткани.

23. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что упомянутая ткань покрыта полимерным покрытием.

24. Соединяемая на машине техническая ткань по п.23, отличающаяся тем, что упомянутое покрытие выбрано из группы, содержащей полиуретаны и полиамиды.

25. Соединяемая на машине техническая ткань по п.23, отличающаяся тем, что покрытие нанесено с использованием способа, который выбран из группы, содержащей нанесение покрытия по всей ширине, нанесение покрытия путем погружения и нанесение покрытия путем распыления.

26. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что эта ткань пропитана полимерной смолой.

27. Соединяемая на машине техническая ткань по п.26, отличающаяся тем, что упомянутая смола выбрана из группы, содержащей полиуретаны и полиамиды.

28. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено имеет форму, которая выбрана из группы, содержащей круглую, овальную, скошенную, продолговатую, тетраэдральную и D-образную формы.

29. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено выполнено из металла.

30. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено изготовлено из полимерной смолы, которая выбрана из группы, содержащей полиамидные, сложные полиэфирные, полиуретановые и поликетоновые смолы.

31. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено относится к типу, который выбран из группы, содержащей моноволокно, витые/крученые волокна или плетеные волокна.

32. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено покрыто материалом на основе полимерной смолы.

33. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что соответствующее звено открыто на одном из двух концов и может закрываться посредством запорного элемента, выбираемого из группы, содержащей защелку и зажим.

34. Соединяемая на машине техническая ткань по п.19, отличающаяся тем, что звенья имеют первый конец и второй конец, и по меньшей мере в одном из этих концов имеется отверстие, позволяющее соединительным элементам проходить через него, соединяя одно звено со следующим.

35. Соединяемая на машине техническая ткань по п.34, отличающаяся тем, что звенья имеют отверстия в первом и втором концах.

36. Соединяемая на машине техническая ткань, содержащая множество соединительных элементов, проходящих перпендикулярно машинному направлению, и множество предварительно сформированных звеньев, ориентированных в машинном направлении, каждое из которых охватывает по меньшей мере два соединительных элемента, при этом звенья и соединительные элементы имеют пористость.

37. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соединительные элементы выбраны из группы, содержащей оси, нити и проволоки.

38. Соединяемая на машине техническая ткань по п.36, содержащая один или более слоев ткани для формирования многослойного материала.

39. Соединяемая на машине техническая ткань по п.36, дополнительно содержащая по меньшей мере один слой материала из штапельного волокна, присоединенного к упомянутой ткани.

40. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что упомянутая ткань покрыта полимерным покрытием.

41. Соединяемая на машине техническая ткань по п.40, отличающаяся тем, что упомянутое покрытие выбрано из группы, содержащей полиуретаны и полиамиды.

42. Соединяемая на машине техническая ткань по п.40, отличающаяся тем, что покрытие нанесено с использованием способа, который выбран из группы, содержащей нанесение покрытия по всей ширине, нанесение покрытия путем погружения и нанесение покрытия путем распыления.

43. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что эта ткань пропитана полимерной смолой.

44. Соединяемая на машине техническая ткань по п.43, отличающаяся тем, что упомянутая смола выбрана из группы, содержащей полиуретаны и полиамиды.

45. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено имеет форму, которая выбрана из группы, содержащей круглую, овальную, скошенную, продолговатую, тетраэдральную и D-образную формы.

46. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено выполнено из металла.

47. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено изготовлено из полимерной смолы, которая выбрана из группы, содержащей полиамидные, сложные полиэфирные, полиуретановые и поликетоновые смолы.

48. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено относится к типу, который выбран из группы, содержащей моноволокно, витые/крученые волокна или плетеные волокна.

49. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено покрыто материалом на основе полимерной смолы.

50. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что соответствующее звено открыто на одном из двух концов и может закрываться посредством запорного элемента, выбираемого из группы, содержащей защелку и зажим.

51. Соединяемая на машине техническая ткань по п.36, отличающаяся тем, что звенья имеют первый конец и второй конец, и по меньшей мере в одном из этих концов имеется отверстие, позволяющее соединительным элементам проходить через него, соединяя одно звено со следующим.

52. Соединяемая на машине техническая ткань по п.51, отличающаяся тем, что звенья имеют отверстия в первом и втором концах.

53. Способ изготовления соединяемой на машине технической ткани, включающий обеспечение наличия плоской ткани, которая имеет нити машинного направления и нити, перпендикулярные машинному направлению, обеспечение наличия множества пористых или непористых звеньев и присоединение указанного множества звеньев к указанной ткани, при этом множество звеньев располагаются в направлении, перпендикулярном или по существу перпендикулярном машинному направлению.

54. Способ изготовления соединяемой на машине технической ткани, который включает обеспечение наличия множества пористых звеньев, обеспечение наличия множества пористых осей, предназначенных для вставки в звенья, вставку соответствующих осей в соседние звенья и шаговое перемещение упомянутых звеньев вперед вдоль оси на заранее заданное расстояние.

55. Способ изготовления соединяемой на машине технической ткани, включающий обеспечение наличия плоской ткани, которая имеет нити машинного направления и нити, перпендикулярные машинному направлению, обеспечение наличия множества пористых звеньев и присоединение указанного множества звеньев к указанной ткани, при этом упомянутое множество звеньев располагается в машинном или по существу в машинном направлении.

56. Способ изготовления соединяемой на машине технической ткани, включающий обеспечение наличия плоской ткани, которая имеет множество пористых соединительных элементов, проходящих под косыми углами относительно машинного направления, обеспечение наличия множества пористых или непористых звеньев и присоединение указанного множества звеньев к указанной ткани.