Прессовая ткань, предотвращающая обратную влагоотдачу

Иллюстрации

Показать всеПредотвращающая обратную влагоотдачу прессовая ткань предназначена для применения ее в бумагоделательных и картоноделательных машинах. Ткань включает запирающий слой, выполненный таким образом, что во время сдавливания ткани при прохождении ее через зону сдавливания, образующуюся между прижимными вальцами, происходит принудительное вытеснение воды сквозь запирающий слой, а при последующем расширении ткани предотвращается обратный поток воды через этот слой по направлению к бумажному полотну. Запирающий слой представляет собой сплошной материал, внутри которого предусматривается наличие квадратных, прямоугольных, четырехгранных, круговых или же продолговатых конических образований, размер проходного сечения отверстия каждого из которых меньше с нижней стороны структуры ткани, чем с верхней ее стороны. Каждая из таких «воронок» представляет собой своеобразный клапан одностороннего действия, который создает разрежение, предотвращающее обратное поглощение влаги бумажным листом. Под воздействием давления данная структура запирающего слоя обеспечивает возможность перетекания воды внутрь конусов и вытекания ее оттуда через отверстие меньшего размера, находящееся снизу каждого из этих конусов. Как только начнется расширение ткани, будет происходить, благодаря наличию проходного сечения меньшего размера снизу каждого из конусов в данной структуре, соответствующее ограничение потока воды, движущейся в обратном направлении, и создается разрежение с другой стороны ткани. В результате воздействия создавшегося разрежения наблюдается лучшее удерживание воды внутри прессовой ткани и предотвращается повторное увлажнение бумажного листа. 3 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к предотвращающей обратную влагоотдачу прессовой ткани с конусообразными отверстиями, предназначенной для применения в прессующей секции бумагоделательных машин.

Описание прототипа

В ходе процесса бумагоделательного производства осуществляется формирование полотна из целлюлозного волокна посредством укладки волокнистой массы, то есть водной дисперсии целлюлозных волокон, на движущуюся формующую ткань в формовочной секции бумагоделательной машины. При этом из волокнистой массы выходит в больших количествах вода, которая стекает вниз, проходя сквозь формующую ткань, а на поверхности формующей ткани остается лежать полотно, образовавшееся из целлюлозного волокна.

Только что сформировавшееся из целлюлозного волокна полотно сразу же поступает из формовочной секции в прессующую секцию, в которой имеется целый ряд прижимных вальцов. Здесь полотно из целлюлозного волокна пропускается между прижимными вальцами, находясь при этом на служащей для него опорой прессовой ткани или же, как это часто бывает, между двумя слоями такой прессовой ткани. При пропускании полотна из целлюлозного волокна между прижимными вальцами, оно подвергается воздействию сжимающих сил, в результате чего из него отжимается остающаяся в нем вода, а целлюлозные волокна в полотне плотно сцепляются друг с другом, и при этом происходит превращение полотна, состоящего из целлюлозных волокон, в бумажный лист. Отжатая вода удерживается в прессовой ткани или же в слоях этой ткани и, в идеальном случае, не впитывается при этом обратно образовавшимся бумажным листом.

И, наконец, бумажный лист поступает в сушильную секцию, в которой имеется, по меньшей мере, один ряд вращающихся сушильных барабанов или же цилиндров, которые изнутри подогреваются водяным паром. Только что сформировавшийся бумажный лист сразу же направляется по извилистой траектории и проходит последовательно вокруг каждого из барабанов указанного ряда, плотно прижимаясь к поверхностям этих барабанов при помощи высушивающей ткани, которая удерживает лист бумаги в плотном контакте с ними. Нагретые барабаны обеспечивают уменьшение содержания воды в бумажном листе до желательного уровня за счет ее испарения.

Следует понимать, что формующие, прессовые и высушивающие ткани - все они выполняются в виде бесконечных лент, устанавливаемых в бумагоделательной машине и функционирующих наподобие конвейерных транспортеров. Кроме того, следует также понимать, что бумагоделательное производство представляет собой непрерывно происходящий процесс, который протекает со значительными скоростями. То есть, иными словами, можно сказать, что в формовочной секции на формующую ткань непрерывно укладывается волокнистая масса, и в то же самое время на выходе из сушильной секции только что изготовленный бумажный лист непрерывно скатывается в рулоны.

Настоящее изобретение относится, в первую очередь, к прессовым тканям, используемым в прессующей секции. Прессовые ткани играют решающую роль в процессе бумагоделательного производства. Одна из функций этих тканей, как уже упоминалось здесь выше, заключается в обеспечении опоры для изготавливаемого бумажного изделия при пропускании его между прижимными вальцами.

Кроме того, прессовые ткани принимают соответствующее участие также и в операции отделочной обработки бумажного листа. Это означает, что прессовые ткани вырабатываются таким образом, чтобы они имели гладкую поверхность и обладающую однородной упругостью структуру, благодаря чему при пропускании бумаги между прижимными вальцами поверхность бумаги становится гладкой и не имеет на себе каких-либо посторонних следов.

В своем традиционном исполнении прессующие секции имели целый ряд прижимных вальцов, а соответствующие места сдавливания образованы были парами примыкающих один к другому цилиндрических прижимных вальцов. В последние годы было установлено, что применение прижимных вальцов в сочетании с соответствующими деталями типа колодки, позволяющими удлинить зону сдавливания, обеспечивает больше преимуществ по сравнению с теми, которые получают при применении обычных прижимных вальцов, выполненных в виде пар примыкающих один к другому прижимных вальцов. Это обусловлено тем, что полотну требуется больше времени для того, чтобы пройти через такую удлиненную зону сдавливания, чем через ту, которая образуется в месте сдавливания между прижимными вальцами. А чем больше промежуток времени, в течение которого полотно может продолжать испытывать на себе воздействие давления, находясь в зоне сдавливания, тем больше воды может быть из него удалено, и, следовательно, тем меньше в полотне за этой зоной будет оставаться воды, которая затем должна быть удалена посредством последующего испарения ее в сушильной секции.

В данной разновидности пресса с удлиненной зоной сдавливания прижимных вальцов зона сдавливания образуется между цилиндрическим прижимным вальцом и дугообразной прижимной колодкой. Последняя имеет цилиндрическую вогнутую поверхность, радиус кривизны которой близок по своему значению к радиусу кривизны цилиндрического прижимного вальца. Когда указанные валец и колодка приведены в такое взаимное положение, в котором они физически находятся в непосредственной близости друг от друга, между ними образуется зона сдавливания, длина которой в рабочем направлении машины может быть в пять-десять раз больше, чем длина аналогичной зоны, образующейся между двумя прижимными вальцами. Поскольку удлиненная зона сдавливания в пять-десять раз длиннее, чем зона сдавливания, создаваемая в обычном двухвальцовом прессе, то и, так называемое, время пребывания полотна, образующегося из волокна, в пределах такой удлиненной зоны сдавливания будет соответственно более продолжительным при том же самом уровне давления на каждый квадратный дюйм поверхности полотна, который обеспечивается под воздействием прижимающей силы, создаваемой в двухвальцовом прессе. В результате внедрения этой новой технологии, основанной на применении удлиненной зоны сдавливания, наблюдается существенное увеличение количества воды, которая удаляется из полотна, образующегося из волокна, при наличии удлиненной зоны сдавливания по сравнению с количеством воды, удаляемой при прохождении полотна через обычную зону сдавливания, создаваемую в бумагоделательных машинах.

Пресс колодочного типа с удлиненной зоной сдавливания прижимных вальцов требует применения специальной ленты, к примеру, такой ленты, которая раскрывается в патенте США №5238537. Эта лента предназначается для того, чтобы обеспечить защиту прессовой ткани, которая служит опорой для полотна, образующегося из волокна, в процессе его перемещения и отбирает у него воду, от ускоренного износа, который в противном случае происходил бы в результате непосредственного скользящего контакта прессовой ткани с неподвижной прижимной колодкой. Такая лента должна иметь гладкую непроницаемую поверхность, которая движется или скользит по неподвижной колодке на смазывающей масляной пленке. Эта лента проходит сквозь зону сдавливания приблизительно с такой же скоростью, с какой движется прессовая ткань, благодаря чему величина трения прессовой ткани о поверхность ленты сохраняется в минимальных пределах.

Возможно, наиболее важным является в данном случае то обстоятельство, что прессовые ткани способны впитывать в себя в больших количествах воду, отжимаемую из мокрой бумаги при пропускании ее через зону сдавливания под прижимным вальцом. Для того чтобы прессовая ткань могла успешно выполнять эту свою функцию, в ее структуре должно иметься в буквальном смысле вполне достаточно свободного места, которое обычно называют объемом пор, куда уходила бы вода, и эта ткань должна, кроме того, сохранять также достаточную проницаемость для воды в течение всего срока своей службы. И, наконец, прессовые ткани должны быть способны предотвращать возврат влаги, отобранной ими у мокрой бумаги, чтобы полностью исключалась сама возможность повторного смачивания бумаги на выходе после пропускания ее через зону сдавливания под прижимным вальцом.

Применяемые в настоящее время прессовые ткани вырабатываются в большом разнообразии стилей внешнего их оформления, рассчитанных на удовлетворение самых разнообразных потребностей, возникающих в ходе эксплуатации бумагоделательных машин, в которых эти ткани применяются для того, чтобы обеспечить производство разных сортов бумаги. Как правило, эти ткани представляют собой соответствующий тканый материал, используемый в качестве основы, в которую при помощи игл вбивается войлочный тонковолокнистый нетканый материал. Используемые в качестве основы тканые материалы могут быть сотканы из моноволокнистой, слоеной моноволокнистой, многоволокнистой или же слоеной многоволокнистой пряжи, а также эти материалы могут быть однослойными, многослойными или же слоистыми. В типичных случаях пряжу получают посредством экструзионного прессования из одного или же сразу из нескольких видов синтетических полимерных смол, к примеру, таких как полиамидные или же полиэфирные смолы, которые обычно применяются для этих целей, как это известно рядовым специалистам в области производства матерчатой оснастки для бумагоделательных машин.

Сами тканые материалы, используемые в качестве основы для прессовых тканей, могут вырабатываться во множестве разнообразных форм. Например, они могут быть сразу же сотканы в виде бесконечных лент, либо они ткутся плоскими, а впоследствии им придают форму бесконечной ленты посредством прокладывания соответствующего тканого шва. В альтернативном варианте своего исполнения они могут быть изготовлены способом, который общеизвестен как модифицированное ткачество бесконечных ленточных изделий и предусматривает выполнение на поперечных кромках материала, используемого в качестве основы, петель для соединения в шов из пряжи, имеющей в этой же ткани одинаковое направление с рабочим направлением машины (MD). По этому способу, пряжу MD выделывают непрерывным возвратно-поступательным движением, совершаемым между поперечными кромками ткани с возвратом каждый раз обратно к кромке, чтобы образовалась петля для соединения в шов. Из используемого в качестве основы тканого материала, изготовленного указанным способом, бесконечную ленту получают уже по месту во время установки ее в бумагоделательной машине, и поэтому такой материал называют тканью, соединяемой швом в машине. Для того чтобы из этой ткани получилась бесконечная лента, совмещают две поперечные кромки друг с другом, после чего петли для соединения в шов, имеющиеся на этих двух кромках, переплетают друг с другом, и сквозь канал, образовавшийся при этом из переплетенных между собой петель для соединения в шов, пропускают шпильку или же стержень, обеспечивающий соединение этих петель в шов.

Кроме того, тканые материалы, используемые в качестве основы для прессовых тканей, могут быть выполнены также и слоистыми посредством размещения одного отреза, используемого в качестве основы тканого материала, внутри бесконечной ленты, полученной из другого такого отреза, с последующим вбиванием войлока из штапельного волокна при помощи игл сразу в оба отреза, используемого в качестве основы тканого материала, чтобы соединить их в одно целое друг с другом. Один из этих отрезов или оба отреза тканого материала, используемого в качестве основы, могут быть выполнены в виде ткани, соединяемой швом уже в машине.

В прессующей секции бумагоделательной машины сформировавшийся лист, проходя через последовательно расположенные зоны сдавливания, подвергается прессованию до получения в нем более высокого содержания сухого вещества. Лист проходит через зону сдавливания вместе с одной или несколькими лентами текстильных тканых материалов, которые обычно называются прессовыми тканями.

В отношении прессовых тканей здесь уместно отметить, что в настоящее время уже выдвинуто несколько разных теорий, объясняющих, что собственно происходит внутри бумажного полотна и прессовой ткани непосредственно во время самого процесса прессования. Под влиянием давления, развиваемого в зоне сдавливания, как бумажное полотно, так и прессовая ткань испытывают на себе одинаковое механическое воздействие, тогда как полотно подвергается при этом воздействию гораздо большей величины гидродинамического давления, чем прессовая ткань. В результате образующегося в этом случае перепада давлений возникает соответствующая движущая сила, под воздействием которой происходит перемещение влаги из полотна внутрь ткани.

Бумажное полотно, или бумажный лист, и прессовая ткань, по всей видимости, одновременно достигают минимальной своей толщины примерно где-то посредине зоны их сдавливания. При этом считается, что лист в тот же самый момент времени достигает максимального содержания в нем сухого вещества. После этого лист, а также и ткань начинают расширяться.

Во время такого расширения создается разрежение как внутри бумажного полотна, так и в поверхностном слое прессовой ткани, поскольку непосредственно перед этим и полотно, и ткань подвергнуты были сжатию до минимальной своей толщины при максимальном давлении. Под воздействием создавшегося разрежения начинается отток воды в обратном направлении из внутренних слоев ткани, а также, возможно, и из ее основы к поверхностному слою ткани и далее внутрь бумажного листа, что обусловлено стремлением к тому, чтобы восстановилось равновесие давлений. Наличие указанной фазы расширения способствует возникновению соответствующей движущей силы, стремящейся обеспечить возвращение влаги обратно внутрь бумажного листа, пока он все еще продолжает оставаться в пределах зоны сдавливания.

При построении известных структур прессовых тканей, нашедших свое применение в данной области техники, широкое распространение получил такой практический прием формирования ткани, при котором поверхностный ее слой, которым она обращена к бумажному полотну, выполняется значительно более плотным, чем оборотная сторона всей ее структуры, и при этом нет ничего необычного, например, в том, что со стороны ткани, обращенной к бумажному полотну, могут с целью уменьшения сопротивления потоку предусматриваться вкрапления войлочных волокон, ориентированных в продольном направлении. Капиллярные силы, достигающие здесь большой величины, наряду с сильным разрежением, возникающим внутри структуры прессовой ткани во время фазы расширения, обеспечивают соответствующее всасывающее действие, вызывающее перемещение воды от открытой оборотной стороны структуры ткани по направлению к поверхностному ее слою, в результате чего происходит быстрое уменьшение величины разрежения в поверхностном слое ткани. Таким образом, в тот момент, когда величина разрежения, создающегося внутри бумажного листа, в значительной мере возрастет при выходе листа из зоны сдавливания, а сопротивление потоку на поверхности контакта этого листа с прессовой тканью, где лист плотно прилегает к ткани, уменьшится, происходит интенсивный возврат влаги обратно внутрь бумажного листа, в результате чего наблюдается снижение содержания сухого вещества в бумаге.

Из существующего уровня техники в данной области известно применение таких технических решений при изготовлении прессовой ткани, в соответствии с которыми в ней предусматривается наличие конусообразных или воронкообразных отверстий (см., например, мировой патент №86/05219 и европейский патент №0103376), но ни в одном из этих технических решений не предлагается обеспечить возможность открывания и закрывания этих отверстий с той их стороны, где они имеют меньший размер, благодаря чему вода может под воздействием давления проходить сквозь эти отверстия только лишь в одном направлении, причем располагаются такие отверстия в отдельном слое прессовой ткани и предназначены для предотвращения обратной влагоотдачи из этой ткани.

Во всяком случае, тканые материалы, используемые в качестве основы для прессовых тканей, выполняются в виде бесконечных лент сразу, либо ленты такого вида изготавливаются из этих материалов уже потом, причем получаемые и в том, и в другом случае бесконечные ленты должны иметь заданную длину при замере ее в продольном направлении по всей протяженности соответствующей бесконечной ленты и заданную ширину при замере ее в поперечном направлении от одного края ленты до другого. Поскольку существующие бумагоделательные машины имеют самую разнообразную компоновку, от изготовителей матерчатой оснастки для бумагоделательных машин требуется обеспечить производство прессовых тканей, а также других изделий, входящих в состав матерчатой оснастки бумагоделательных машин, в соответствии с теми размерами, которые необходимо выдержать в каждом конкретном случае применительно к бумагоделательным машинам, находящимся в эксплуатации у заказчиков. Нет нужды упоминать здесь о том, что данное требование затрудняет выбор оптимальной технологической схемы производственного процесса, потому что фактически почти каждую прессовую ткань приходится в типичных случаях изготавливать по специальному заказу.

В связи с назревшей потребностью в более быстром и эффективном производстве широкого ассортимента лент из прессовых тканей по длине и ширине в последние годы налажено было производство прессовых тканей с использованием способа спиральной намотки, раскрытого в свободно переуступаемом патенте США №5360656, выданном на имя Рексфелта (Rexfelt) и др., причем принципы, предложенные в нем, включаются в данное описание изобретения посредством ссылки на этот патент.

В патенте США №5360656 предлагается прессовая ткань, содержащая используемый в качестве основы тканый материал и имеющая один или более слоев из штапельного волокнистого материала, вбиваемого в него при помощи игл. Используемый в качестве основы тканый материал содержит, по меньшей мере, один слой, образованный спирально намотанной полосой, выполненной из тканого материала, ширина которой меньше, чем ширина тканого материала, используемого в качестве основы. При этом используемый в качестве основы тканый материал представляет собой бесконечную ленту, продольное направление которой соответствует рабочему направлению машины. Продольные витки спирально наматываемой полосы образуют угол с продольным направлением для прессовой ткани. Такая полоса, выполняемая из тканого материала, может быть выработана на ткацком станке таким образом, что она является плоской и более узкой, чем те ткани, которые в типичных случаях производятся с целью использования их в качестве матерчатой оснастки бумагоделательных машин.

Используемый в качестве основы тканый материал составляется из некоторого множества спирально намотанных и соединенных друг с другом витков сравнительно узкой полосы, выполняемой из тканого материала. Полосу такого тканого материала вырабатывают из продольной (основа) и поперечной (уток) пряжи. Соседние витки при спиральном наматывании такой полосы из тканого материала могут располагаться впритык друг к другу, а спирально прокладываемый при этом сплошной шов может быть затем закреплен посредством сшивания, прострачивания, оплавления, сварки (например, ультразвуковой) или же склеивания. В альтернативном варианте исполнения, соседние между собой продольные кромочные части примыкающих один к другому спиральных витков могут располагаться внахлестку друг относительно друга при том условии, что кромки имеют уменьшенную толщину, чтобы избежать при этом соответствующего увеличения общей толщины в зоне перекрытия кромок. В еще одном альтернативном варианте исполнения, промежуток между продольными нитями пряжи может быть несколько увеличен на кромках полосы, благодаря чему при расположении примыкающих один к другому спиральных витков внахлестку друг относительно друга сохраняется таким же промежуток между продольными нитями в зоне перекрытия кромок.

Краткое описание изобретения

В соответствии с настоящим изобретением предлагается предотвращающая обратную влагоотдачу прессовая ткань, предназначенная для применения ее в бумагоделательных и картоноделательных машинах. Задачей настоящего изобретения является создание и поддерживание разрежения в течение вышеупомянутой фазы расширения за счет оказания противодействия возникновению потока воды по направлению к той стороне прессовой ткани, которая обращена к бумажному полотну, чтобы тем самым воспрепятствовать возврату влаги обратно внутрь полотна. Для решения указанной задачи предусматривается в предотвращающей обратную влагоотдачу прессовой ткани, предложенной заявителем, обеспечить наличие соответствующего слоя с образованиями в виде конических отверстий, имеющих малый размер с одного своего конца, сквозь которые при попадании ткани в зону сдавливания прессующей секции машины с усилием проталкивается вода, и которые закрываются, предотвращая возврат по ним воды в противоположном направлении, как только прекратится воздействие давления на ткань, при этом в конических отверстиях создается разрежение.

Более конкретно, прессовая ткань, предлагаемая в соответствии с настоящим изобретением, представляет собой сплошной материал, имеющий, например, круговые, четырехгранные и (или) конические образования, размер проходного сечения каждого из которых меньше с нижней стороны структуры ткани, чем с верхней ее стороны. Каждая из таких «воронок» представляет собой, по существу, своеобразный клапан одностороннего действия, который создает разрежение, предотвращающее обратное поглощение влаги бумажным листом. Под воздействием давления, возникающего в зоне сдавливания прессующей секции машины, данная структура ткани обеспечивает возможность перетекания воды внутрь конических образований и вытекания ее оттуда через проходное сечение меньшего размера, находящееся снизу каждого из этих образований. Как только прекратится воздействие давления на ткань в момент выхода ее в зону расширения прессующей секции машины, происходит, благодаря наличию проходного сечения меньшего размера, находящегося снизу каждого из указанных образований структуры ткани, соответствующее ограничение потока воды, движущейся в обратном направлении, и создается разрежение с другой стороны ткани. В результате воздействия создавшегося разрежения наблюдается лучшее удерживание воды внутри прессовой ткани и предотвращается обратное поглощение влаги бумажным листом.

Рассмотренная здесь выше структура с коническими образованиями может быть включена в состав внутреннего строения иглопробивной прессовой ткани, существовать в виде подложки, которая представляет собой отдельную ткань, пропускаемую сквозь прессующую секцию машины, либо существовать как слоистый материал, образующий собой низ прессовой ткани, имеющий высококачественную отделку поверхности; и представляющий собой иглопробивной войлок, тонковолокнистую тканую основу или же нетканую структуру.

Прессовая ткань может в простейшей своей форме содержать первый слой - поверхностный слой - и второй слой, который является запирающим слоем и находится под поверхностным слоем. Прессовая ткань располагается таким образом, чтобы она была обращена своим поверхностным слоем к бумажному полотну, которое перемещается, находясь именно на этом слое, и из которого при этом удаляется влага.

Запирающий слой обладает, по сравнению с поверхностным слоем, повышенным сопротивлением потоку в направлении по своей толщине. Сопротивление, оказываемое запирающим слоем проходящему сквозь него потоку, имеет такую особенность, что этот слой, благодаря соответствующему воздействию разрежения, возникающего в процессе расширения прессовой ткани и бумажного полотна в момент выхода их из прессующей секции машины, препятствует прохождению в обратном направлении сквозь него потока воды и воздуха, которые с усилием были вытеснены сквозь запирающий слой во время сдавливания прессовой ткани вместе с бумажным полотном.

То есть, иными словами, во время сдавливания прессовой ткани внутри прессующей секции машины в процессе ее работы происходит под воздействием сравнительно высокого давления принудительное вытеснение воды и воздуха из бумажного листа и поверхностной структуры прессовой ткани, причем вытесняемые вода и воздух проходят сквозь второй слой прессовой ткани. В этой связи, при применении, так называемого, вентилируемого пресса предпочтительно, чтобы указанный второй слой представлял собой нижний слой прессовой ткани, которым она должна быть обращена к нижнему прижимному вальцу пресса либо к вентилируемой ленте колодочного пресса.

В соответствии с одним из вариантов осуществления настоящего изобретения запирающий слой представляет собой лист полимерного материала, имеющий многочисленные конические образования. Эти «воронки» ориентированы внутри листа таким образом и имеют снизу настолько стесненное проходное сечение, что вода получает возможность пройти сквозь запирающий слой только лишь в тот момент, когда во время фазы сдавливания достигается наиболее высокое давление, но при этом обеспечивается также и высокоэффективная блокировка движения потока воды в обратном направлении, благодаря возникновению соответствующего разрежения на фазе расширения.

Ниже в приведенном здесь описании настоящего изобретения рассматривается еще один из вариантов его осуществления, в котором запирающий слой существует в виде отдельной ткани, пропускаемой сквозь прессующую секцию машины. В этом варианте осуществления настоящего изобретения указанная «отдельная ткань» может попросту представлять собой собственно сам «лист с коническими образованиями». То есть, иными словами, именно сам этот лист и будет в данном случае являться той самой лентой, которая обладает, согласно настоящему изобретению, соответствующими свойствами, обеспечивающими наличие у нее способности к предотвращению обратной влагоотдачи.

Сущность настоящего изобретения далее поясняется более полно и подробно в следующем ниже описании изобретения, которое ведется с многократными ссылками на прилагаемые чертежи.

Краткое описание чертежей

Фигура 1 - представленный в перспективе вид прессовой ткани.

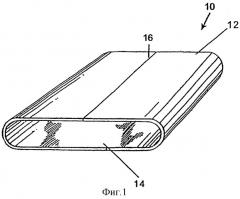

Фигура 2 - схематический вид в поперечном разрезе для предотвращающей обратную влагоотдачу прессовой ткани, выделанной в соответствии с настоящим изобретением и показанной в прессующей секции бумагоделательной машины.

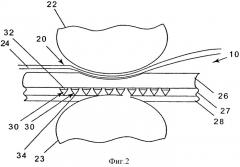

Фигура 3 - вид в поперечном разрезе для альтернативного варианта выделывания прессовой ткани в соответствии с настоящим изобретением.

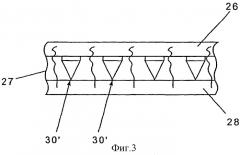

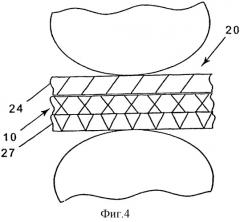

Фигура 4 - схематический вид в поперечном разрезе для предотвращающей обратную влагоотдачу ленты, выполненной в соответствии с настоящим изобретением и показанной в прессующей секции бумагоделательной машины.

Подробное описание предпочтительного варианта осуществления настоящего изобретения

Далее, как видно из прилагаемых чертежей, на фигуре 1 показана, в общем, прессовая ткань 10, имеющая внутреннюю поверхность 14 и наружную поверхность 12. В данном случае показана прессовая ткань 10 такого типа, на которой соединительный шов выполняется уже после заправки ее в бумагоделательную машину. Такая ткань имеет соответствующую зону 16 соединительного шва, где может предусматриваться соответственно использование такого типа механизма прокладывания соединительного шва, который хорошо известен в бумагоделательной промышленности. Само собой разумеется, что прессовая ткань может быть также и другого типа, к примеру, это может быть ткань, которая выделывается в виде бесконечной ленты или же формируется по спирали.

Как показано на фигуре 2, в зоне 20 сдавливания прессующей секции машины находятся верхний прижимной валец 22 и нижний прижимной валец 23. Нижний прижимной валец 23 предпочтительно выполняется таким образом, чтобы в нем имелись соответствующие полости в виде всасывающих отверстий с канавками, расположенными в продольном направлении и обеспечивающими создание разрежения, либо соответствующие несквозные сверления. Бумажное полотно 24 и прессовая ткань 10 пропускаются через зону 20 сдавливания между прижимными вальцами.

В своей наиболее общей форме, показанной на фигуре 2, прессовая ткань 10 содержит первый, или поверхностный, слой 26, закрепленный на втором, или запирающем, слое 27, и опорную основу 28, которая может быть выполнена в виде бесконечной тканой основы. Поверхностный слой 26 выполняется, например, из синтетического иглопробивного волокнистого войлока, который соответствующим образом упрочнен с целью обеспечения структурной целостности этого слоя, и содержит высококачественную тканую основу или же имеет нетканую структуру. Именно этот слой и находится в непосредственном контакте с бумажным полотном 24. Запирающий слой 27 располагается под поверхностным слоем 26 и выполняется, например, в виде уретанового листа, имеющего многочисленные конические образования, или отверстия, 30, проходное сечение 34 которых снизу меньше, чем их проходные сечения сверху. Слои, из которых состоит целиком вся прессовая ткань, могут быть объединены вместе друг с другом в одну слоистую структуру посредством иглопробивания.

Рассматривая функционирование зоны 20 сдавливания, находящейся между прижимными вальцами, можно разграничить следующие две отдельные фазы. Во время первой фазы происходит сдавливание бумажного полотна 24, а вместе с ним и прессовой ткани 10 благодаря воздействию на них давления, создающегося между прижимными вальцами 22, 23. Находясь в этой фазе сдавливания, бумажное полотно 24 и поверхностный слой 26 сдавливаются до минимальной своей толщины, в результате чего общий объем пор, имеющихся в них, уменьшается до минимального значения, а содержащиеся в порах вода и воздух вытесняются оттуда и перемещаются от нижней стороны данной структуры по направлению к прижимному вальцу 23.

Во время фазы сдавливания происходит также и сильное сдавливание запирающего слоя 27. Вода и воздух при этом частично вытесняются из бумажного полотна 24 и поверхностного слоя 26, а затем частично направляются дальше и проходят сквозь запирающий слой 27, попадая в соответствующие полости, имеющиеся в нижнем прижимном вальце 23. Вода может проходить сквозь запирающий слой 27 благодаря воздействию на нее высокого давления, создаваемого в зоне 20 сдавливания, образующейся между прижимными вальцами 22, 23. То есть, иными словами, вода под воздействием давления направляется через большее верхнее проходное сечение 32 внутрь конических отверстий 30, выполненных в запирающем слое 27, и выходит оттуда через имеющие меньший размер проходные сечения 34, находящиеся снизу этого слоя. Следует отметить, что отверстия 30 могут располагаться в направлениях MD и CD (соответственно продольно и поперечно по отношению к рабочему направлению бумагоделательной машины) на заданных расстояниях друг от друга по всей длине и ширине ткани.

Следует считать, что бумажное полотно 24 достигает максимального содержания в нем сухого вещества при максимальном сдавливании бумажного полотна 24 и прессовой ткани 10, которое происходит примерно где-то посредине зоны 20 сдавливания, образующейся между прижимными вальцами.

После этого начинается вторая фаза - фаза расширения. При расширении проходное сечение 34 меньшего размера, находящееся снизу каждого из отверстий 30, ограничивает поток воды через эти отверстия в обратном направлении, что способствует возникновению разрежения по другую сторону от запирающего слоя 27. Под воздействием создавшегося разрежения прессовая ткань 10 лучше удерживает в себе воду, в результате чего предотвращается обратное поглощение влаги бумажным листом. Следовательно, бумажное полотно 24 не сможет уже больше повторно увлажняться в сколь либо заметной степени, и образующийся бумажный лист будет тогда иметь более высокое содержание в нем сухого вещества, чем это было бы возможно в противном случае.

Поверхностный слой 26 будет служить в этом случае для того, чтобы маскировать отверстия в запирающем слое 27, разделяя его с бумажным полотном и помогая перемещать бумажное полотно 24 при прохождении его через прессующую секцию бумагоделательной машины, что позволяет предотвратить возникновение каких-либо недопустимых следов на получаемой бумаге.

Рассмотренный в приведенном здесь выше описании вариант осуществления настоящего изобретения следует рассматривать всего лишь только как отдельный пример реализации изобретения, так как возможно внесение многочисленных изменений в этот вариант. Например, запирающий слой 27 может быть включен в состав внутреннего строения иглопробивной прессовой ткани, либо он может существовать как слоистый материал, образующий собой низ прессовой ткани, имеющий высококачественную отделку поверхности и представляющий собой иглопробивной войлок, тонковолокнистую тканую основу или же нетканую структуру. Кроме того, запирающий слой может также существовать и в виде подложки, которая представляет собой отдельную ткань, пропускаемую сквозь прессующую секцию бумагоделательной машины.

В приведенном здесь ниже описании рассмотрим теперь такой вариант осуществления настоящего изобретения, в котором запирающий слой существует в виде отдельной ткани.

В этом варианте осуществления настоящего изобретения указанная «отдельная ткань» может попросту представлять собой собственно сам «лист с коническими образованиями». То есть, иными словами, именно сам этот лист и будет в данном случае являться той самой лентой 27, которая обладает, согласно настоящему изобретению, соответствующими свойствами, обеспечивающими наличие у нее способности к предотвращению обратной влагоотдачи, как это показано на фигуре 4.

В приведенной на фигуре 4 дополнительной иллюстрации показано, что бумажное полотно 24, прессовая ткань 10 и лента 27, выполненная в соответствии с настоящим изобретением, все вместе одновременно перемещаются через зону 20 сдавливания, образующуюся между прижимными вальцами. Далее, из того, что показано на фигуре 4, следует понимать, что лента 27, выполненная в соответствии с настоящим изобретением, находится под прессовой тканью 41. То есть, иными словами, лента 27, выполненная в соответствии с настоящим изобретением, не является частью прессовой ткани 41, что наглядно показано на фигуре 4. И, наконец, лента 27, выполненная в соответствии с настоящим изобретением, может дополнительно содержать опорный элемент (не показан), придающий ленте устойчивость.

Кроме того, должно быть вполне очевидно, что лента 27, выполненная в соответствии с настоящим изобретением, которая показана на фигуре 4, препятствует обратному поглощению влаги бумажным листом аналогично тому, как это же осуществляется запирающим слоем 27, показанным на фигуре 3. Такой механизм обеспечения способности к предотвращению обратной влагоотдачи уже рассмотрен был очень подробно в приведенном здесь выше описании, и поэтому дальше этот механизм более не рассматривается.

Кроме того, невзирая на то, что отверстия 30, показанные на фигуре 2, имеют коническую форму, они могут быть также выполнены и другими по своей форме, к примеру, эти отверстия могут выполняться, в общем, круглыми, продолговатыми, квадратными, прямоугольными или же четырехгранными при том условии, что проходное сечение их сверху, по своему размеру, больше, чем их проходное сечение снизу. Например, как показано на фигуре 3, отверстия 30' имеют квадратное, прямоугольное, четырехгранное проходное сечение 32' сверху и постепенно сужаются в направлении к своему проходному сечению 34' снизу, которое может быть, по своей форме, точно таким же, как и проходное сечение этих отверстий сверху при условии, что размер проходного сечения отверстия снизу будет меньше, чем сверху.

Таким образом, осуществляется реализация целей, поставленных при создании настоящего изобретения, и тех преимуществ, которые оно обеспечивает, и хотя в приведенном здесь выше описании п