Топка сжигания топлива в расплаве

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, в частности к устройствам для сжигания твердого топлива, переработки золошлаковых отходов тепловых электростанций и государственных районных электростанций в барботируемом кислородосодержащим газом шлаковом расплаве и получения пара энергетических параметров. Изобретение направлено на повышение эксплуатационной надежности топки сжигания топлива в расплаве за счет совершенствования ее конструкции. Указанный технический результат достигается в топке сжигания твердого топлива в расплаве, содержащей кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, согласно изобретению тем, что в горне топки по всему периметру кессонированной шахты установлены подкладные и закладные кессоны на глубину 10-12 калибров дутьевых фурм и с шагом между кладкой, равным 1-3 толщинам закладного кессона. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к теплоэнергетике, в частности к устройству для сжигания твердого топлива, переработки золошлаковых отходов (ЗШО) ТЭС и ГРЭС в барботируемом кислородосодержащим газом шлаковом расплаве и получения пара энергетических параметров.

Известна циклонная топочная камера с жидким шлакоудалением, содержащая вертикальный цилиндрический корпус с леткой для выпуска расплава, центральной газовыпускной вставкой для верхнего вывода газов и осевой крестообразной формы газораспределяющей вставкой для снижения уноса с газами и повышения температуры газов на выходе из камеры (а.с. СССР №1603136, кл. F23 5/32, опубл. 1990 г.). Недостатком этой камеры является высокий пылевынос, сложная конструкция топочной камеры, низкая удельная производительность, а высокая температура процесса сжигания топлива приводит к повышенному содержанию оксидов азота в отходящих газах.

Наиболее близкой по технической сущности к предлагаемой конструкции является топка для сжигания твердого топлива в расплаве, содержащая корпус, пояс фурм с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов сжигания (патент РФ №2031310, кл. F23C 11/00, F23J 1/08, опубл. 1995 г.).

Недостатком данной топки сжигания твердого топлива в расплаве является то, что в конструкции горна отсутствуют подкладные и закладные водоохлаждаемые кессоны, установка которых значительно увеличивает время межремонтной службы топки и обеспечивает ее безаварийную и стабильную работу.

Вторым недостатком данной топки является то, что горн оборудован жестким металлическим каркасом, длину и ширину которого практически невозможно точно рассчитать, учитывая рост огнеупорной кладки в период разогрева топки и пуск ее в постоянную эксплуатацию (вся масса кладки горна продолжает расти в течение 30-35 суток с момента разогрева и до прекращения ее роста). Третьим недостатком данной топки является то, что стык топка-котел по всему периметру котла не оборудован газоуплотняющим устройством, исключающим как подсос из атмосферы, так и выбивание отходящих газов в результате снижения разрежения внутри котла.

Целью изобретения является повышение эксплуатационной надежности топки сжигания твердого топлива в расплаве за счет совершенствования конструкции горна, кожуха горна, установки газоуплотняющего устройства по периметру топки на стыке топка-котел и выбора оптимальной длины топки.

Это достигается тем, что в топке для сжигания твердого топлива в расплаве, содержащей кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, согласно изобретению в горне топки по всему периметру кессонированной шахты установлены подкладные и закладные кессоны на глубину 10-12 калибров дутьевых фурм и с шагом, равным одной - трем толщинам закладного кессона.

Кроме того, на стыке топка-котел топка оснащена газоуплотняющим устройством, обечайка котла с огневой стороны защищена огнеупорными блоками, установленными по всему периметру котла, а глубина погружения обечайки в песочную ванну обеспечивает гидравлическое сопротивление, соответствующее неравенству:

, где

Нгид. - гидравлическое сопротивление слоя песочной ванны на глубине погружения обечайки котла, мм вод. ст.;

- разрежение отходящих газов в котле при штатной работе, минус 10-20 мм вод. ст.;

- резкое снижение разрежения в котле, переходящее в давление, плюс 10-100 мм вод. ст.

Кроме того, кожух горна собирается из отдельных металлических секций, не связанных друг с другом и сжимаемых как по длине, так и по ширине горна шпильками, оснащенными мощными пружинами и гайками, воспринимающими на себя силу расширения кладки при ее нагреве в период первоначального пуска и постоянной работы топки вплоть до прекращения ее роста. Возникающие громадные усилия при росте кладки снимаются путем раскручивания гаек на стягивающих шпильках.

Кроме того, выбор оптимальной длины топки определяется по эмпирической формуле:

где - относительная удельная производительность топки, т/м·сут;

βшл - удельная производительность топки, т/м2·сут;

- максимальная удельная производительность топки, т/м2·сут;

а - длина топки, м;

а' - искомая длина топки, м;

b - ширина топки, м;

qкес - потери тепла с водой охлаждающей кессоны, кВт;

qшл - потери тепла со шлаком, кВт.

Установка газоуплотняющего устройства в топке на стыке топка-котел по периметру энергетического котла позволяет полностью исключить как подсос из атмосферы, так и выбивание отходящих газов за счет снижения разрежения внутри котла.

Выбор оптимальной длины топки позволяет снизить потери с низкопотенциальным теплом и тем самым повысить тепловую мощность энергетического котла.

Топка сжигания твердого топлива в расплаве и энергетический котел образуют энерготехнологический комплекс.

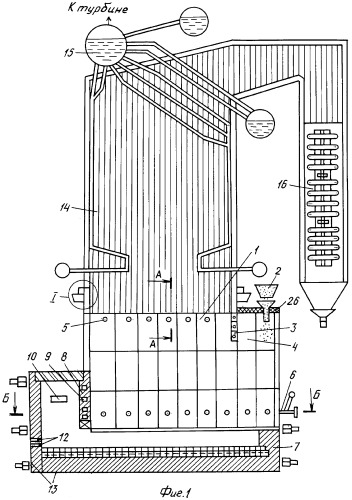

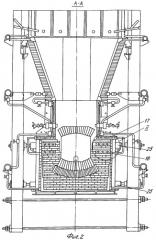

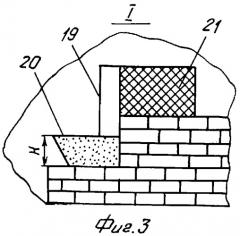

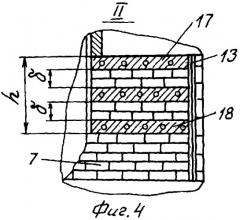

На фиг.1 схематично представлен энерготехнологический комплекс, включающий топку и котел; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - узел I на фиг.1; на фиг.4 - узел II на фиг.2; на фиг.5 - разрез Б-Б на фиг.1.

Топка состоит из прямоугольной шахты 1, набранной из медных водоохлаждаемых кессонов, загрузочных устройств 2, перегородки 3, разделяющей топку на две зоны: предтопочную камеру 4 - зону загрузки и подготовки твердого топлива к интенсивному сжиганию в зоне полного сжигания твердого топлива, дутьевых (боковых) фурм 5 с соплами, торцевых дутьевых фурм 6 предтопочной камеры 4, горна 7, перегородки 8 с квадратными глиссажными трубами 9, окна 10 для непрерывного выпуска шлака, сифона 11, шпуровых устройств 12 для периодического выпуска металлического расплава, кожуха 13 горна 7, радиационной шахты 14 котла, барабанов-сепараторов 15 и конвективной шахты 16 котла, а горн 7 топки оборудован подкладными 17 и закладными 18 кессонами.

Газоуплотняющее устройство топки состоит из огнеупорных блоков 21, установленных по периметру радиационной шахты 14 на стыке топка-котел, обечайки 19 котла и песочной ванны 20.

Кожух 13 горна 7 топки состоит из отдельных металлических секций. На фиг.5 показаны сжимающие кожух 13 устройства, состоящие из продольных 23 и поперечных 24 шпилек, оснащенных пружинами 25 (фиг.2 разрез А-А фиг.1) и гайками 22. Кроме того, топка имеет свод 26.

Снижение потерь низкопотенциального тепла с водой, охлаждающей кессоны и выбор оптимальной длины топки определяется по формуле, составленной эмпирическим путем:

, где

- относительная удельная производительность топки, т/м2·сут;

βшл - удельная производительность топки, т/м2·сут;

- максимальная удельная производительность топки, т/м2·сут;

а - длина топки, м;

а' - искомая длина топки, м;

b - ширина топки, м;

qкес - потери тепла с водой охлаждающей кессоны, кВт;

qшл - потери тепла со шлаком, кВт.

Топка работает следующим образом.

Твердое топливо совместно с золошлаковыми отходами через загрузочные устройства 2 поступает в предтопочную камеру 4 с торцевыми фурмами 6, попадает в интенсивно барботирумый кислородосодержащим газом силикатный шлаковый расплав, мгновенно им ассимилируется, нагревается и за счет взрывного испарения влаги и летучих газов угля декретирует на мелкие частицы и сгорает в расплаве. Золошлаковые отходы одновременно с углем прогреваются до температуры плавления и под воздействием высоких температур ванны 20 расплава переходят в жидкотекучее состояние. В шахте 1 топки, имеющей переменное поперечное сечение, происходит полное сгорание топлива и формирование шлака заданного состава, а отходящие газы уходят в радиационную 14 и конвективную 16 шахты котла, где вырабатывается пар энергетических параметров.

Установка подкладных 17 и закладных 18 кессонов в горне 7 топки (см. фиг.2 и фиг.4 - узел II фиг.2) на глубину h=10-12 калибров дутьевых фурм 5, 6 и установка закладных кессонов 18 с шагом δ, равным 1-3 толщинам закладного кессона 18, обеспечивает долговременную защиту кладки горна 7 от ее разгара в зоне интенсивного движения шлакового расплава в подфурменной зоне, т.к. она защищена слоем гарнисажа, постоянно работающим в тепловом динамическом равновесии Qприх=Qрасх. (приход тепла в этой зоне равен расходу тепла).

Вся масса кессонированной шахты 1 лежит на подкладных кессонах 17, которые равномерно распределяют эту нагрузку по всей поверхности горна 7, а в период разогрева растущая в длину и ширину огнеупорная кладка плавно скользит по нижней поверхности подкладных кессонов 17, не нарушая целостности кладки и охлаждает ее. Установка подкладных и закладных кессонов 17 и 18 на глубину менее 10 калибров дутьевых фурм 5, 6 приведет к разгару футеровки горна 7, находящейся ниже последнего закладного 18 кессона, что резко сократит срок службы топки.

Установка подкладных 17 и закладных 18 кессонов на глубину более 12 калибров дутьевых фурм 5, 6 нежелательно, т.к. последние закладные 18 кессоны будут работать в зоне металлического расплава, что чрезвычайно опасно ввиду взрыва при попадании воды в металлический расплав. Кроме того, нежелателен дополнительный съем тепла в зоне металлического расплава ввиду снижения его жидкотекучести.

Установка закладных кессонов 18 с шагом менее одной его толщины приведет к лишнему переохлаждению футеровки и дополнительному расходу дорогостоящей меди на изготовление дополнительного количества закладных кессонов.

Установка же закладных кессонов 18 с шагом более трех его толщин приведет к разгару футеровки за счет снижения охлаждения и сокращения срока службы горна 7 и топки.

Конструкция газоуплотняющего устройства топки (см. фиг.3 - узел I фиг.1) сделана таким образом, что обечайка 19 котла с огневой стороны защищена огнеупорными блоками 21, установленными по всему периметру котла. Погружение обечайки 19 на глубину Нгид. позволяет исключить как подсосы атмосферного воздуха, так и выбивание отходящих газов из котла. Гидравлическое сопротивление Нгид. песочной ванны 20 должно быть всегда больше возможного давления внутри котла на 20-100 мм вод. ст., т.е. соответствовать неравенству:

, где

Нгид. - гидравлическое сопротивление слоя песочной ванны на глубину погружения обечайки котла, мм вод. ст.;

- разрежение отходящих газов в котле при штатной работе, минус 10-20 мм вод. ст.;

- резкое снижение разрежения в котле, переходящее в давление, плюс 10-100 мм вод. ст.

Кожух 13 горна 7 (фиг.5 разрез Б-Б фиг.1) набирается из отдельных металлических секций, как с торцевых, так и с продольных сторон горна 7.

Секции не связаны между собой, что позволяет снимать с кожуха 13 горна 7 большие нагрузки в период роста кладки с момента разогрева и до окончания ее роста. Каждая секция сжимается с помощью продольных 23 и поперечных 24 шпилек, оснащенных мощными пружинами 25 и гайками 22. Пружины 25 устанавливаются непосредственно на плоскости каждой секции.

Оснащение кожуха 13 горна 7 сжимающимися устройствами позволяет технически грамотно и в соответствии с «графиком разогрева» осуществить разогрев огнеупорной кладки, что полностью исключает условия, при которых велика вероятность разрушения кладки (растрескивание кирпичей и даже ее вспучивание) из-за несвоевременно снятых громадных усилий, возникающих при росте кладки. Снятие этих усилий идет путем наблюдения за состоянием пружин 25 и своевременного раскручивании гаек 22 на продольных 23 и поперечных 24 шпильках. Размеры роста кладки как в длину, так и в ширину, измеряются с помощью реперных флажков, установленных возле каждой шпильки 23 и 24.

Снижение потерь низкопотенциального тепла с водой, охлаждающей кессоны, способствует увеличению тепловой мощности котла, а выбор оптимальной длины топки определяется по эмпирической формуле:

Таким образом, использование топки сжигания твердого топлива в расплаве позволяет за счет установки в ее горне 7 подкладных и закладных кессонов 17 и 18 на глубину 10-12 калибров фурм 5 и 6, считая от верхней поверхности подкладного кессона 17 и с шагом между закладными кессонами 18, равным 1-3 их толщины, увеличить срок службы горна 7 между капитальным ремонтами, а установка газоуплотняющего устройства в топке на стыке топка-котел, оснащенного с огневой стороны огнеупорными блоками 21, а с холодной стороны песочной ванной 20 позволяет с помощью обечайки 19 котла добиться герметичности стыка топка-котел за счет ее погружения в песочную ванну 20 на глубину, обеспечивающую гидравлическое сопротивление всегда больше возможного давления газов внутри котла на 20-100 мм вод. ст., что исключает как подсос воздуха из атмосферы, так и выбивание газов из котла.

Монтаж кожуха 13 горна 7 топки из отдельных металлических секций по его периметру и сжимаемых с помощью продольных и поперечных шпилек 23 и 24, оснащенных мощными пружинами 25 и гайками 22, позволяет снимать возникающие при разогреве огнеупорной кладки огромные усилия в период ее активного роста, за счет снятия нагрузки с пружин 25 путем раскручивания гаек 22, установленных на шпильках 23 и 24.

Все выше указанное дает возможность технически грамотно ввести в рабочее состояние огнеупорную кладку, не повредив ее.

Снижение потерь низкопотенциального тепла с водой, охлаждающей кессоны, и выбор оптимальной длины топки определяется по эмпирической формуле:

1. Топка сжигания твердого топлива в расплаве, содержащая кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, отличающаяся тем, что в горне топки по всему периметру кессонированной шахты установлены подкладные и закладные кессоны на глубину 10-12 калибров дутьевых фурм и с шагом между кладкой, равным 1-3 толщинам закладного кессона.

2. Топка по п.1, отличающаяся тем, что на стыке топка-котел топка оснащена газоуплотняющим устройством, обечайка котла с огневой стороны защищена огнеупорными блоками, установленными по всему периметру котла, а глубина погружения обечайки в песочную ванну обеспечивает гидравлическое сопротивление, соответствующее неравенству

где Нгид - гидравлическое сопротивление слоя песочной ванны на глубине погружения обечайки котла, мм вод. ст.;

Р- отх.газ. - разрежение отходящих газов в котле при штатной работе, минус 10-20 мм вод. ст.;

Р+ отх.газ. - резкое снижение разрежения в котле, переходящее в давление, плюс 10-100 мм вод. ст.

3. Топка по п.1, отличающаяся тем, что кожух горна собирается из отдельных металлических секций, не связанных между собой, и сжимается по длине и ширине шпильками, оснащенными пружинами и гайками.

4. Топка по п.1, отличающаяся тем, что выбор оптимальной длины топки определяется по эмпирической формуле

где - относительная удельная производительность топки, т/м2·сут;

βшл - удельная производительность топки, т/м2·сут;

- максимальная удельная производительность топки, т/м2·сут;

а - длина топки, м;

а' - искомая длина топки, м;

b - ширина топки, м;

qкес - потери тепла с водой, охлаждающей кессоны, кВт;

qшл - потери тепла со шлаком, кВт.