Теплообменник

Иллюстрации

Показать всеТеплообменник предназначен для утилизации тепла отходящих от агрегатов газов. Теплообменник содержит матрицу из двух размещенных в корпусе кассет, включающих трубчатые панели, выполненные из набора U-образных труб разного радиуса изгиба. Кассеты повернуты друг относительно друга на 90°. Прямые участки труб панелей одной кассеты размещены в промежутках между смежными прямыми участками труб панелей другой кассеты. Трубы соединены с коллекторами подвода и отвода внутреннего теплоносителя. Коллекторы установлены внутри корпуса, не связаны между собой и соединены в соответствующий входной и выходной каналы, представляющие собой тройник с разделением или слиянием потока внутреннего теплоносителя одновременно для двух кассет. В U-образных частях трубных панелей, между корпусом и трубной матрицей, установлены противобайпасные устройства. В качестве противобайпасных устройств использованы металлические проволочные сетки зигзагообразной формы в один или несколько слоев. Взаимно перпендикулярное расположение кассет, при котором прямые участки труб кассет размещены между смежными прямыми участками труб панелей с образованием общей решетчатой поверхности, интенсифицируют теплообмен и снижают массогабаритные характеристики теплообменника. 2 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к теплоэнергетике, а именно к устройствам для утилизации тепла отходящих от агрегатов газов, в частности для подогрева воздуха продуктами сгорания, поступающими от компрессора газотурбинной установки стационарного и транспортного назначения.

Наличие в составе газотурбинных установок трубчатых теплообменников в виде воздухоподогревателей значительно повышает их экономическую эффективность (к.п.д.), однако это приводит к существенному росту массогабаритных характеристик данных установок. Например, при использовании пластинчатого рекуперативного воздухоподогревателя удельная масса установки увеличивается в 2,5-3 раза, а трубчатого - в 5-8 раз (Арсеньев Л.В. и др. «Стационарные ГТУ». Справочник, Л.: Машиностроение, 1989, стр.31, 32). Дальнейшее повышение к.п.д. установки возможно при промежуточном охлаждении воздуха в воздухо-воздушных теплообменниках между ступенями в многоступенчатых компрессорах и регенерацией теплоты уходящих газов (продуктов сгорания) («Энциклопедия», ред. совет: К.В.Фролов (пред.) и др., М.: Машиностроение. Теоретическая механика. Термодинамика. Теплообмен». Т.1-2, 2001, стр.198.). Поэтому уменьшение массы и габаритов воздушных теплообменников газотурбинных установок является весьма актуальной задачей. Эта задача решается, как известно, за счет интенсификации теплообмена в трактах теплообменников (Дрейцер Г.А. «Проблемы создания компактных трубчатых теплообменных аппаратов», Теплоэнергетика, 1995, №3, стр.11-18). Применение различных интенсификаторов теплообмена приводит не только к усложнению технологии и стоимости изготовления теплообменников, но и к увеличению гидравлического сопротивления в их трактах. Последнее повышает затраты энергии на собственные нужды газотурбинной установки, снижает ее к.п.д.

Известны теплообменники, содержащие корпус и трубную матрицу, выполненную из теплообменных труб, размещенных параллельными рядами с зазором, смежные ряды труб расположены под углом в чередующихся плоскостях, перпендикулярных направлению движения среды (патент США №1571068, опубл. 26.01.26 г., патент США №3414052, опубл. 03.12.68 г.).

Известен трубчатый теплообменник, содержащий корпус, патрубки подвода (отвода) внешнего теплоносителя, коллекторы подвода (отвода) теплоносителя, трубную матрицу, состоящую из кассет, содержащих панели, образованные изогнутыми трубами, причем каждая панель одной кассеты расположена в промежутке между панелями другой кассеты (свидетельство RU на полезную модель №19702 U1, МПК F28D 7/06, опубл. 27.09.2001 г.).

Наиболее близким по технической сущности к предлагаемому изобретению является трубчатый воздухоподогреватель, содержащий корпус, коллекторы подвода (отвода) внутреннего теплоносителя, патрубки подвода (отвода) внешнего теплоносителя и трубную матрицу, состоящую из двух кассет, содержащих плоские панели, образованные изогнутыми U-образными трубами, причем панели одной кассеты расположены в промежутке между панелями другой кассеты (патент RU №2154248 С1, МПК F28D 7/06, от 01.09.1999 г., опубл. 10.08.2000 г.).

Недостатками известных теплообменников являются невысокая эффективность теплообмена и, соответственно, низкая компактность аппарата при использовании газа в качестве теплоносителя как в трубном, так и межтрубном пространствах. Невысокая эффективность теплообмена является следствием традиционной компоновки трубной матрицы, в которой смежные панели из плоских змеевиков разных кассет расположены друг относительно друга под углом, равным 0 или 180°. При внешнем смывании потоком теплоносителя отдельных труб в таких обычных шахматных и коридорных пучках образуется плоский поток теплоносителя и турбулентность, определяющая эффективность теплообмена, генерируется под воздействием неравномерности поля скоростей в плоскости, перпендикулярной оси трубы («Теплообмен и гидравлическое сопротивление пучков труб. Тепло-обменные аппараты трубчатые». Мигай В.К., Фирсова Э.В.; Ответ. редактор Арефьев К.М.; АН СССР. Отделение физ.-техн. пробл. энергетики. Научный совет по комплексн. пробл. «Теплофизика и термоэнергетика», «Наука» Ленинградское отделение, 1986, стр.48-50).

Подобное расположение кассет в трубной матрице приводит к необходимости размещения коллекторов подвода и отвода внутреннего теплоносителя по одну сторону каждой кассеты теплообменника. Близкое расположение коллекторов подвода и отвода внутреннего теплоносителя при большой разнице температур внутреннего теплоносителя на входе и выходе из аппарата снижает термопластичность корпуса на переходных режимах, вызывает его деформацию и коробление в местах соединения с коллекторами за счет различного удлинения последних, и, как следствие, нарушение плотности соединений, утечки теплоносителя. Указанное обстоятельство снижает ресурсные характеристики и надежность теплообменника, а также эффективность теплообмена.

Кроме того, отсутствие противобайпасных устройств в теплообменных аппаратах между корпусом и трубным пучком также снижает эффективность теплообмена из-за того, что обтекание периферийных трубок происходит менее эффективно, чем внутри матрицы. Наличие противобайпасных устройств обеспечивает возвращение обратно внутрь трубного пучка байпасного потока, что способствует значительному повышению эффективности теплоотдачи в целом. Поскольку байпасный тракт (Справочник по теплообменникам: В 2-х т. Т.2 / Пер. с англ. под ред. О.М Мартыненко и др. - М.: Энергоатомиздат, 1987, стр.41-44) имеет меньшее гидравлическое сопротивление, чем проход через пучок труб, доля потока, протекающего в обход пучка, может достигать существенных значений (20-30%) и снижать эффективность теплоотдачи, уменьшая при этом потери давления. Это обстоятельство учитывается введением поправочных коэффициентов к теплоотдаче (стр.44, там же), которые изменяются в зависимости от отношения площади сечения байпасного тракта к площади проходного сечения поперечного потока. Так, например, при отношении площади байпасного тракта к площади проходного сечения потока в пределах 0,1-0,3 величина поправочного коэффициента может изменяться от 0,88 до 0,7 (при отсутствии антибайпасных полос) и от 0,93 до 0,82 (при установке антибайпасных полос) соответственно.

Техническая задача, решаемая изобретением, заключается в повышении интенсификации теплообмена с одновременным снижением гидравлического сопротивления внешнего теплоносителя, сопровождающегося улучшением массогабаритных характеристик теплообменника за счет уменьшения суммарной поверхности теплообмена, а также повышении его термопластичности, ресурсных характеристик и надежности.

Указанная техническая задача достигается тем, что в теплообменнике, содержащем корпус, коллекторы подвода (отвода) внутреннего теплоносителя, патрубки подвода (отвода) внешнего теплоносителя и трубную матрицу, состоящую из двух кассет, содержащих плоские панели, образованные изогнутыми трубами U-образной формы, причем панели одной кассеты расположены в промежутке между панелями другой кассеты, согласно изобретению, кассеты повернуты друг относительно друга на 90°, при этом прямые участки труб панелей одной кассеты размещены в промежутках между смежными прямыми участками труб панелей другой кассеты с образованием общей решетчатой поверхности с коридорным расположением труб, коллекторы подвода (отвода) внутреннего теплоносителя соединены во входном (выходном) сечении в соответствующий один входной (выходной) канал, представляющий собой тройник с разделением (слиянием) потока внутреннего теплоносителя одновременно для двух кассет, при этом входной (выходной) тройники не связаны между собой и герметично соединены с корпусом только в сечениях на входе (выходе) внутреннего теплоносителя, в U-образных частях трубных панелей, между корпусом и трубной матрицей, а также между корпусом и патрубками подвода (отвода) внутреннего теплоносителя установлены противобайпасные устройства.

При этом противобайпасные устройства выполнены в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев.

Кроме того, прямые участки труб панелей матрицы выполнены витыми овального профиля.

Поворот кассет под углом 90° относительно друг друга и размещение прямых участков труб одной кассеты с чередованием в промежутках между смежными прямыми участками труб другой кассеты приводит к образованию общей решетчатой поверхности с коридорным расположением труб, которая способствует улучшению массогабаритных характеристик теплообменника, что позволяет изготовить его более компактным, получить развитую поверхность теплообмена и снизить гидравлическое сопротивление во внешнем тракте теплообменника («Теплообмен и гидравлическое сопротивление пучков труб. Теплообменные аппараты трубчатые», Мигай В.К., Фирсова Э.В.; Ответ. редактор Арефьев К.М.; АН СССР, Отделение физико-технических проблем энергетики. Научный совет по комплексной проблеме «Теплофизика и термоэнергетика». «Наука» Ленинградское отделение, 1986, стр.48-50). Компактность теплообменника сама по себе является залогом высокой эффективности теплообменной поверхности, так как именно в самой природе компактных поверхностей заложены свойства, обуславливающие высокий коэффициент теплоотдачи (Кейс В.М.: Лондон А.Л. «Компактные теплообменники», М.: Энергия, 1967 г., стр.13). Поэтому даже при допустимых потерях напора каждой из теплообменивающихся сред обеспечивается значительное повышение коэффициента теплоотдачи за счет увеличения турбулизации потока при внешнем обтекании пучков труб, в результате чего интенсификация теплообмена повышается.

В теплообменнике с предлагаемой компоновкой трубного пучка происходит периодический срыв вихрей и обновление пристенного слоя из-за изменения ориентации осей формирующихся вблизи стенок вихревых структур. По опытным данным Мигая В.К. и Новожилова И.Ф. коэффициент теплоотдачи увеличивается на 28%, а гидравлическое сопротивление уменьшается на 20% относительно трубных пучков с шахматным или коридорным расположением труб (Мигай В.К., Фирсова Е.В., там же, стр.49). Очевидно, что в предлагаемой конструкции теплообменника часть поверхности теплообмена в местах сгибов труб будет иметь коридорную структуру трубной матрицы. Реально доля такой поверхности может составить от 20 до 30% общей поверхности теплообмена. Для оптимизации геометрических параметров теплообменника можно варьировать количеством труб в одном слое и (или) в одной панели. Последовательное соединение предлагаемых трубных систем в одном корпусе создает условия для дальнейшей их оптимизации.

Соединение коллекторов подвода и отвода внутреннего теплоносителя каждой кассеты в один входной (выходной) канал, представляющий собой тройник с разделением (слиянием) потока внутреннего теплоносителя, а также расположение указанных тройников внутри корпуса теплообменника обеспечивает его термопластичность на переходных режимах работы теплообменника, так как наружные и внутренние поверхности стенок коллекторов при пуске (останове) будут омываться теплоносителями с близкими температурами, т.е. практически при отсутствии температурного перепада по толщине стенки. Соединение тройников каждой кассеты с корпусом только в одном сечении устраняет температурные напряжения, вызванные различным температурным удлинением тройников, и обеспечивает свободные их перемещения по разным направлениям независимо от корпуса теплообменника без термических напряжений.

Установка в U-образных частях трубных панелей, между корпусом и трубной матрицей, а также между корпусом и патрубками подвода (отвода) внутреннего теплоносителя противобайпасных устройств, позволяет интенсифицировать теплообмен в этой зоне за счет того, что обеспечивается практически такое же обтекание теплоносителем периферийных труб матрицы, как и в глубине пучка. Указанные элементы могут быть выполнены, например, в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев, шнековых ленточных завихрителей. Характеристики указанных элементов подбираются из условия обеспечения обтекания пучка в этой зоне, близкого к условиям обтекания в решетчатой части матрицы и значительного уменьшения байпасных перетечек внешнего теплоносителя в азимутальном направлении между слоями труб. Например, для проволочных сеток параметры обтекания внешнего обтекания труб в матрице можно обеспечить подбором ячейки сетки и толщины проволоки, а для шнековых завихрителей - шаг закрутки шнека. Обоснованность выбора в том и другом случае легко подтверждается аэродинамическим расчетом такими программными комплексами, как StarCD, CFX5 и т.п.

Выполнение прямых участков труб теплообменника витыми овального профиля способствует изменению направления потока теплоносителя за счет модификации геометрии поверхности труб, изменения геометрии канала, что приводит к сильной турбулизации и, как следствие, к высокой интенсивности теплопередачи (Теплообмен и гидродинамика в каналах сложной формы / Ю.И.Данилов, Б.В.Дзюбенко, Г.А.Дрейцер и др.; Под. ред. чл. - корр. АН СССР В.М.Иевлева. - М.: Машиностроение, 1986). При использовании труб сложной конфигурации, в частности витых, происходит разрушение пограничного слоя от криволинейной поверхности труб и закрутка потока тепло-обменивающихся сред в витых каналах труб сложной формы, что и способствует увеличению теплоотдачи без увеличения скорости движения теплоносителей.

Кроме того, применение витых труб овального профиля приводит и к дополнительному уменьшению массогабаритных характеристик теплообменника за счет более плотной упаковки труб в объеме теплообменника при одинаковых омываемых периметрах труб и одинаковых тепловых мощностях сравниваемых теплообменников вследствие использования гидродинамической интенсификации теплообмена. Спиралеобразное течение среды в межтрубном пространстве теплообменника приводит к возникновению поперечных составляющих скорости, дополнительной турбулизации, возникновению вторичной циркуляции потока, что обеспечивает выравнивание температурного поля в межтрубном пространстве и повышение эффективности работы теплообменника. Экспериментальные данные показывают, что в среднем теплоотдача пучков витых труб с переменной шириной канала на 10% больше, чем у пучка труб круглой формы. Для пучков витых труб с постоянными щелевыми каналами теплоотдача в среднем на 25-33% выше, чем средняя теплоотдача для пучков витых труб с переменными каналами между соседними трубами, и на 30-40% выше, чем в гладкотрубном пучке. При заданной тепловой мощности и тех же гидравлических потерях применение пучков витых труб вместо прямых круглых труб позволяет примерно на 20-30% уменьшить массу и размеры теплообменника. Таким образом, применение витых труб овального профиля в силу еще большей турбулизации потока позволит улучшить массогабаритные характеристики решетчатых трубных пучков относительно решетчатых пучков из труб гладкой формы и тем самым повысить интенсификацию теплообмена.

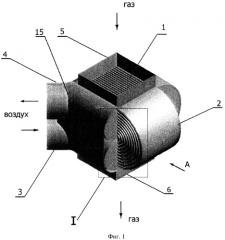

На фиг.1 изображен общий вид конструкции предлагаемого теплообменника, в аксонометрии (боковые сегментные стенки корпуса не показаны);

на фиг.2 изображена трубная матрица теплообменника без корпуса и противобайпасных устройств, состоящая из кассет, повернутых на 90° относительно друг друга, с тройниками подвода (отвода) внутреннего теплоносителя, в аксонометрии;

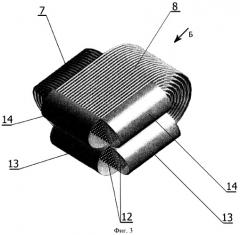

на фиг.3 показано расположение и крепление коллекторов подвода (отвода) внутреннего теплоносителя к кассетам через трубную решетку, в аксонометрии (противобайпасные устройства, корпус и соединения коллекторов подвода (отвода) внутреннего теплоносителя в тройники не показаны);

на фиг.4 - вид Б на фиг.3, показано расположение прямых участков труб панелей одной кассеты между прямыми участками труб панелей другой кассеты при повороте кассет на 90° относительно друг друга, в аксонометрии (противобайпасные устройства, корпус и соединения коллекторов подвода (отвода) внутреннего теплоносителя с тройниками не показаны);

на фиг.5 - вид I на фиг.1, показано расположение противобайпасных устройств (сеток) между корпусом и коллекторами подвода (отвода) внутреннего теплоносителя (противобайпасные устройства в U-образных частях трубных панелей и боковые сегментные стенки корпуса не показаны);

на фиг.6 - вид А на фиг.1, показано расположение противобайпасных устройств (сеток) в U-образных частях трубных панелей (боковая сегментная стенка корпуса не показана).

Теплообменник содержит трубную матрицу 1, расположенную внутри корпуса 2 (фиг.1). Корпус 2 снабжен входным 3 и выходным 4 тройниками внутреннего теплоносителя (воздух), патрубками подвода 5 и отвода 6 внешнего теплоносителя (газ). Матрица 1 состоит из двух кассет 7, 8 (фиг.2), состоящих из трубных панелей 9 (фиг.4). Трубные панели 9 формируются набором U-образных труб 10 (фиг.2-4) разного радиуса гиба, продольные оси которых расположены в одной плоскости. Трубы 10 являются основным элементом, обеспечивающим теплопередачу между теплоносителями, проходящими внутри них и в межтрубном пространстве. Кассеты 7 и 8 повернуты друг относительно друга на 90° и установлены друг в друга (фиг.4). При этом прямые участки 11 труб кассет 7 и 8 расположены в чередующихся смежных плоскостях, таким образом, что в зоне их совместного размещения поверхность теплообмена представляет собой решетчатую поверхность с коридорным расположением труб. Концы U-образных труб 10 каждой кассеты 7 и 8 закреплены в соответствующих трубных решетках 12 (фиг.3). Трубные решетки 12 соединены с соответствующими коллекторами подвода 13 и отвода 14 внутреннего теплоносителя, которые соединены во входном и выходном сечении в один входной 3 и выходной 4 каналы (фиг.2), представляющие собой тройник с разделением или слиянием потока внутреннего теплоносителя, соответственно. Коллекторы подвода 13 и отвода 14 каждой кассеты 7 и 8 (фиг.5, 6) расположены внутри корпуса 2 и не связаны между собой. При этом с корпусом 2 теплообменника соединены только входной 3 и выходной 4 тройники внутреннего теплоносителя в сечениях 15 (фиг.1). Между трубами 10 в U-образных частях 16 трубных панелей, а также между корпусом 2 и трубной матрицей 1 установлены противобайпасные устройства 17 (фиг.5, 6). Противобайпасные устройства 17 выполнены в виде металлических проволочных сеток зигзагообразной формы и установлены в корпусе в один слой или несколько слоев. Противобайпасные устройства могут иметь другую конструкцию, например в виде шнековых ленточных завихрителей.

В качестве варианта прямые участки 11 труб 10 кассет 7 и 8 в зоне их совместного размещения могут быть выполнены витыми овального профиля (на чертеже не показаны), обеспечивающие поперечное обтекание среды и интенсифицирующие теплоотдачу.

Теплообменник работает следующим образом.

Внешним теплоносителем теплообменника является нагреваемая среда, в качестве которой используются продукты сгорания от ГТУ (газы). Продукты сгорания поступают в патрубок подвода 5 корпуса 2, проходят через решетчатую структуру кассет 7, 8 трубной матрицы 1, омывают внешнюю поверхность U-образных труб 10 со всех сторон и отдают свою теплоту воздуху, проходящему внутри труб 10, вследствие чего охлаждаются и выходят из теплообменника через патрубок отвода 6.

Внутренним теплоносителем является нагреваемая среда, в качестве которой используется воздух. Воздух подается через входной тройник 3 корпуса 2, разделяется двумя потоками по коллекторам подвода 13 кассет 7 и 8 и через трубные решетки 12 распределяется по U-образным трубам 10. Двигаясь по внутренним каналам труб 10, воздух воспринимает теплоту от продуктов сгорания (газа), нагревается и поступает в коллекторы отвода 14 кассет 7 и 8 через трубные решетки 12 и далее общим потоком отводится через выходной тройник 4 из теплообменника. Таким образом, происходит теплообмен между двумя средами при их циркуляции через теплообменник.

В качестве противобайпасных устройств 17 в примере конкретного выполнения используются металлические проволочные сетки зигзагообразной формы в один слой. Сетки интенсифицируют процесс теплообмена путем устранения перетечек при поперечном потоке продуктов сгорания в межтрубном пространстве, обеспечивают практически такое же обтекание продуктами сгорания периферийных труб 10 матрицы 1, как и в глубине трубного пучка.

Выполнение прямых участков 11 труб 10 матрицы 1 в виде витых труб овального профиля приводит к дополнительной интенсификации теплообмена за счет увеличения удельной поверхности теплообмена, что достигается более плотной упаковкой труб 10, модификации их геометрии, изменения геометрии канала и создания дополнительных вихревых течений, а также взаимодействия разнонаправленных винтовых течений, обусловленных поворотом их при переходе с одного ряда труб 10 панелей 9 на другой за счет взаимно перпендикулярного расположения данных панелей в матрице 1.

Использование в качестве внешнего теплоносителя продуктов сгорания ГТУ позволяет уменьшить массу корпуса 2 теплообменника, так как последний практически разгружен от механического воздействия давления внешнего теплоносителя. Поскольку продукты сгорания имеют давление, близкое к атмосферному, поэтому элементы корпуса 2 могут быть изготовлены из тонколистового материала.

Проведены расчетные сравнительные характеристики заявленного теплообменника с решетчатой матрицей и теплообменника с W-образными трубным пучком с шахматным расположением труб по патенту RU на полезную модель №31838.

Результаты представлены в таблице. Оценка теплообмена и гидравлического сопротивления решетчатой структуры матрицы выполнена для коридорного расположения труб (рис.10.90, Кейс В.М., Лондон А.Л. «Компактные теплообменники», М.: Энергия, 1967 г., стр.179). Расчеты теплообмена и гидравлического сопротивления в зоне гибов труб выполнены, как для коридорного обтекания труб внешним теплоносителем согласно рекомендациям (Оборудование теплообменное АЭС. Расчет тепловой и гидравлический. РТМ 108.031.05-84). При расчете гидравлического сопротивления по внутреннему теплоносителю во всех случаях в таблице приведены следующие составляющие потерь давления:

- потери на трение в трубной матрице;

- потери на повороты потока в изгибах труб;

- потери на входе и выходе из труб матрицы.

Кроме того, в расчетах были учтены и приняты равными для сравниваемых вариантов коэффициенты запаса для поверхности теплообмена, поправочные коэффициенты, учитывающие байпасные перетечки, погрешность аппроксимации рекомендуемыми зависимостями гидравлического сопротивления и теплообмена.

Расчеты показали, что при одинаковых параметрах теплоносителей на входе в аппараты коэффициент теплоотдачи внешнего теплоносителя (п.1.7 таблицы) предлагаемого теплообменника значительно выше (133,4 Вт/м2·С) коэффициента теплоотдачи (99,7 Вт/м2·С) известного аппарата при меньших относительных потерях напора данной среды. Принимая во внимание, что суммарные потери напора внешнего и внутреннего теплоносителей в трубном пучке (п.1.1 и 1.12 там же) и степень регенерации примерно одинаковы, можно сделать вывод, что предлагаемый теплообменник более компактен, так как имеет меньшую поверхность теплообмена (п.2.13 и 2.10 там же).

| Таблица | ||

| Наименование параметра | ГТУ мощностью 6 МВт, регенератор | |

| W-образный пучок, шахматное расположение труб (патент на ПМ 31838) | Решетчатый пучок, коридорное расположение труб, последовательное соединение двух трубных систем | |

| 1 Параметры теплообменника | ||

| 1.1 Температура охлаждаемой среды, °С: | ||

| - на входе; | 647,0 | 647,0 |

| - на выходе | 359,3 | 358,1 |

| 1.2 Температура нагреваемой среды, °С: | ||

| - на входе; | 234,0 | 234,0 |

| - на выходе | 566,3 | 568,3 |

| 1.3 Расход охлаждаемой среды, кг/с | 26,3 | 26,3 |

| 1.4 Расход нагреваемой среды, кг/с | 24,1 | 24,1 |

| 1.5 Давление охлаждаемой среды (абс.), кПа | 106,0 | 106,0 |

| 1.6 Давление нагреваемой среды (абс.), кПа | 586,0 | 586,0 |

| 1.7 Коэфф. теплоотдачи внешнего теплоносителя, Вт/м2°С | 99,7 | 133,4 |

| 1.8 Коэфф. теплоотдачи внутреннего теплоносителя, Вт/м2°С | 139,6 | 166,6 |

| 1.9 Коэффициент теплопередачи, Вт/м2°С | 55,7 | 71,1 |

| 1.10 Поправка на перекрестный ход | 0,932 | 0,929 |

| 1.11 Относит. потери напора внешнего теплоносителя, % | 2,31 | 1,8 |

| 1.12 Относит. потери напора внутреннего теплоносителя, % | 0,821 | 1,54 |

| 1.13 Степень регенерации | 0,800 | 0,804 |

| 2 Параметры трубной матрицы | ||

| 2.1 Наружный диаметр труб, м | 0,025 | 0,025 |

| 2.2 Внутренний диаметр труб, м | 0.023 | 0,023 |

| 2.3 Относительный поперечный шаг труб, м | 1,18 | 1,571 |

| 2.4 Относительный продольный шаг труб, м | 0,952 | 1,0 |

| 2.5 Количество слоев труб по ходу потока, шт | 4×9 | 72 |

| 2.6 Количество рядов труб по фронту потока, шт | 72 | 70 |

| 2.7 Порозность решетчатого пучка | - | 0,5 |

| 2.8 Число ходов по внутреннему теплоносителю | 4 | 4 |

| 2.9 Длина прямого участка трубы в панели матрицы, м | 2,7 | 2,74 |

| 2.10 Длина матрицы по ходу внешнего теплоносителя, м | - | 2х0,925 |

| 2.11 Доля поверхности теплообмена решетчатой структуры, м2 | - | 0,786 |

| 2.12 Доля поверхности теплообмена в зоне гибов труб, м2 | - | 0,214 |

| 2.13 Полная поверхность теплообмена, м2 | 1713 | 1378 |

| 2.14 Материал теплообменных труб | ||

| - 1 и 2 ходы | 08Х18Н10Т | 08Х18Н10Т |

| - 3 и 4 ходы | 15ХМ | 15ХМ |

| 2.14. Габаритные размеры, м | 3,47×3, 10×4,40 |

Таким образом, при расположении теплообменного трубного пучка предлагаемым образом значительно увеличивается интенсификация теплообмена, одновременно улучшаются и массогабаритные характеристики теплообменника, позволяющие изготовить его максимально компактным.

1. Теплообменник, содержащий корпус, коллекторы подвода (отвода) внутреннего теплоносителя, патрубки подвода (отвода) внешнего теплоносителя и трубную матрицу, состоящую из двух кассет, содержащих плоские смежные панели, образованные изогнутыми трубами U-образной формы, причем панели одной кассеты расположены в промежутке между панелями другой кассеты, отличающийся тем, что кассеты повернуты относительно друг друга на 90°, при этом прямые участки труб панелей одной кассеты размещены в промежутках между смежными прямыми участками труб панелей другой кассеты с образованием общей решетчатой поверхности с коридорным расположением труб, коллекторы подвода (отвода) внутреннего теплоносителя соединены во входном (выходном) сечении в соответствующий один входной (выходной) канал, представляющий собой тройник с разделением (слиянием) потока внутреннего теплоносителя одновременно для двух кассет, при этом входной (выходной) тройники не связаны между собой и герметично соединены с корпусом только в сечениях на входе (выходе) внутреннего теплоносителя, в U-образных частях трубных панелей, между корпусом и трубной матрицей, а также между корпусом и патрубками подвода (отвода) внутреннего теплоносителя установлены противобайпасные устройства.

2. Теплообменник по п.1, отличающийся тем, что противобайпасные устройства выполнены в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев.

3. Теплообменник по п.1, отличающийся тем, что прямые участки труб панелей матрицы выполнены в виде витых труб овального профиля.