Способ обработки беспламенным горением радиоактивных углеродсодержащих отходов

Иллюстрации

Показать всеСпособ может быть использован при обработке беспламенным горением радиоактивных углеродсодержащих отходов АЭС. Обработку проводят при температуре от 750 до 900°С в расплаве одного из карбонатов щелочных металлов или их смесей в присутствии оксида свинца. Оксид свинца вводят в упомянутый расплав в количестве, составляющем 1-40% от массы расплава. Образующийся восстановленный свинец может быть использован для получения оксида свинца путем его окисления кислородсодержащим газом. Способ позволяет упростить управление процессом беспламенного горения радиоактивных углеродсодержащих отходов и исключить возможность выноса радиоактивных веществ и расплава в окружающую среду. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ядерной технике, а более конкретно к способу обработки беспламенным горением радиоактивных углеродсодержащих отходов, например аварийного облученного реакторного графита, загрязненного просыпями облученного ядерного топлива, а также других углеродсодержащих радиоактивных отходов АЭС.

Известен способ обработки радиоактивных углеродсодержащих отходов, при котором предварительно измельченные отходы окисляют и доокисляют в режиме беспламенного горения в потоке воздуха при температуре 620-680°С (а.с. СССР №1718277, МПК G21F 9/32, опубл. 1992 г.).

Недостатком известного способа является необходимость измельчения графита, что ведет к образованию радиоактивной пыли и к опасности ее выхода в окружающую среду.

Наиболее близким по совокупности существенных признаков к изобретению является способ обработки радиоактивных углеродсодержащих отходов путем беспламенного горения в расплаве карбонатов щелочных металлов в присутствии окислителя (патент США №5449505, МПК A62D 3/00, опубл. 1995 г.).

В известном способе обработки беспламенным горением отработанный топливный элемент, имеющий сечение в виде многогранника и выполненный в виде графитовой матрицы с небольшими сферами оксида урана, покрытыми карбидом кремния, устанавливают в конусообразной части реакционного корпуса над расплавом с образованием боковых проходов. Расплав содержит карбонат натрия и катализатор (сульфат натрия), количество которого составляет 1-15% от массы расплава. Обработку осуществляют при температуре расплава от 950 до 1100°С. В нижнюю часть корпуса подают газообразный окислитель, например воздух, который в виде пузырьков поднимается вверх, вызывая тем самым вспенивание расплава и повышение его уровня до нижней части топливного элемента, в результате чего происходит окисление графита с образованием углекислого газа.

Недостатком известного способа является резкое увеличение (практически в виде ступеньки) скорости окисления в области рабочих температур около 1000°С, что усложняет управление процессом окисления и снижает радиационную безопасность. Скачкообразный характер увеличения скорости окисления отходов при использовании катализатора в виде сульфата натрия предъявляет повышенные требования к обеспечению стабильности значений температуры расплава в небольшом интервале температур (около 100°С), поскольку увеличение температуры окисления выше 1200 К (927°С) ведет к повышению скорости окисления отходов, а следовательно, к увеличению выделения тепла и более резкому повышению температуры расплава. Одновременно с повышением температуры расплава выше 1200...1300 К (927...1027°С) увеличивается испарение солевого расплава вблизи значений температур, соответствующих давлению насыщенных паров расплава. Кроме этого, недостатком известного способа является замедление процесса окисления вследствие образования газового диффузионного слоя на обрабатываемой поверхности отходов и снижения скорости подачи газообразного окислителя к обрабатываемой поверхности вследствие того, что перемещение молекул кислорода в газовом слое определяется процессами диффузии. Для повышения скорости окисления графитового элемента в известном способе необходима подача избыточного (больше стехиометрического) количества кислорода и создание условий для образования вспененного слоя из расплава и газообразного окислителя. Это приводит к увеличению расхода и количества газообразного окислителя в отходящих газах и, следовательно, к возможности горения графитового топливного элемента над расплавом, а также к увеличению капельного уноса расплава вместе с радиоактивными веществами из-за высокой приведенной скорости отходящих газов в боковых проходах между реакционным корпусом и обрабатываемым элементом.

Задачей настоящего изобретения является создание радиационно-безопасного способа обработки радиоактивных углеродсодержащих отходов за счет упрощения управления процессом беспламенного горения и исключения возможности выноса радиоактивных веществ и расплава в окружающую среду.

Технический результат настоящего изобретения заключается в получении плавной зависимости скорости окисления радиоактивных углеродсодержащих отходов от температуры при одновременном повышении скорости и снижении уровня рабочих температур.

Указанный технический результат достигается тем, что в известном способе обработки радиоактивных углеродсодержащих отходов путем беспламенного горения в расплаве карбонатов щелочных металлов в присутствии окислителя, в качестве окислителя используют оксид свинца, который вводят в упомянутый расплав в количестве, составляющем 1-40% от массы расплава.

Кроме этого, в качестве карбонатов щелочных металлов используют одинарные системы из упомянутых карбонатов или их смеси.

Кроме этого, обработку осуществляют при температуре от 750 до 900°С.

Кроме этого, образующийся при обработке отходов восстановленный свинец используют для получения оксида свинца путем его окисления кислородсодержащим газом.

При использовании оксида свинца в качестве окислителя радиоактивных углеродсодержащих отходов кривая изменения скорости окисления в зависимости от температуры имеет плавный характер, что упрощает управление процессом. Введенный в расплав карбонатов щелочных металлов оксид свинца растворяется в нем, перемешивается и подвергается воздействию ионной жидкости, каковой является расплав, что ведет к переводу оксида свинца в ионное состояние: PbO=Pb2++О2-. По сравнению с кислородом в молекулярном виде кислород в ионном состоянии О2- более реакционноспособен, поэтому скорости окисления отходов имеют достаточно высокие значения при более низких температурах. Использование конденсированного окислителя в виде оксида свинца характеризуется отсутствием газового диффузионного слоя на обрабатываемой поверхности отходов или незначительной толщиной этого слоя, что позволяет расплаву беспрепятственно проникать в поры углеродсодержащих отходов, увеличивая поверхность взаимодействия реагентов, что ведет к повышению скорости окисления при более низких температурах. Более низкие температуры расплава способствуют уменьшению выноса солей и радиоактивных веществ. Эксперименты показали, что избыточное количество оксида свинца (более 40 мас.%), подаваемого в солевой расплав, вызывает значительное повышение вязкости расплава. Расплав перестает быть жидкотекучим, что снижает перемешивание расплава и замедляет массообменные процессы. При этом для уменьшения вязкости расплава требуется повышение температуры расплава выше 900°С для обеспечения плавления оксида свинца, имеющего температуру плавления около 880°С. Введение в расплав оксида свинца в количестве менее 1% от массы расплава не приводит к возникновению активного окислительного процесса.

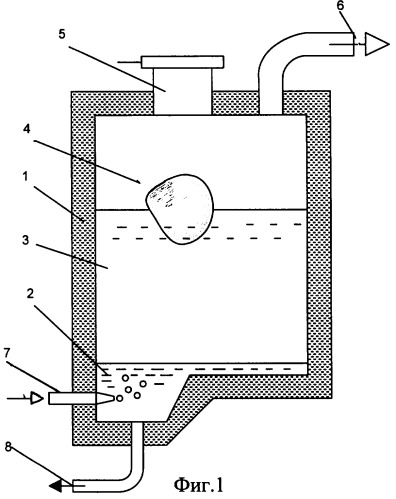

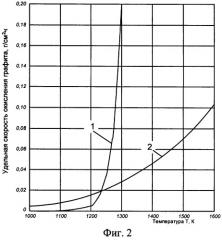

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид устройства, реализующего данный способ, на фиг.2 изображены графики зависимости удельных скоростей окисления углеродсодержащих образцов от температуры при использовании газообразного окислителя и катализатора в виде сульфата натрия и при использовании окислителя в виде оксида свинца.

Устройство, с помощью которого реализуют способ обработки радиоактивных углеродсодержащих отходов, имеет полый корпус 1, выполненный из огнеупорного материала, например высокоплотного корунда. Нижняя часть полости корпуса 1 является камерой 2 для сбора восстановленного расплавленного свинца и его последующего окисления в оксид свинца, средняя часть полости корпуса 1 содержит расплав карбонатов щелочных металлов и оксида свинца и является камерой 3 для окисления радиоактивных углеродсодержащих отходов. Верхняя часть полости корпуса 1 является камерой 4 для сбора газов, выделяющихся из расплава при окислении радиоактивных отходов. В верхней части корпуса 1 установлены приспособление 5 для загрузки радиоактивных углеродсодержащих отходов в камеру 2 и газоотвод 6 для отвода выделяющихся из расплава газов в систему очистки. В нижней части корпуса 1 выполнены канал 7 для подачи кислородсодержащего газа и канал 8 для слива расплава по окончании обработки отходов.

Способ осуществляют следующим образом.

В камеру 3 загружают карбонаты щелочных металлов, например, двойную смесь Na2СО3 - К2СО3 с температурой плавления 710°С в количестве 56 и 44 мас.% соответственно и нагревают, при этом для исключения застывания расплава поддерживают температуру, превышающую 710°С, но не более 900°С, например 750°С. Повышение температуры расплава выше 900°С ведет к увеличению убыли массы расплава карбоната, а также к увеличению выноса радиоактивных веществ из устройства, в котором осуществляют окисление. В качестве солевого расплава могут быть использованы карбонаты щелочных металлов в виде одинарных систем, например Li2СО3, Na2CO3, К2СО3 и др., так и их смесей, например, бинарных систем: 42% Li2СО3 - 58% Na2CO3; 62% Li2CO3 - 38% К2СО3, тройных систем: 49,5% Li2СО3 - 44,5% Na2СО3 - 6% К2СО3; 39% Li2СО3 - 27,9% Na2СО3 - 33,1% К2СО3 и т.д. Соответствующим подбором компонентов карбонатов щелочных металлов можно получить требуемую температуру плавления расплава. Выбор конкретного состава солевого расплава определяется требуемыми рабочими температурами в расплаве солей. При использовании одинарных систем рабочие температуры расплава наиболее высоки, а смеси, например бинарные или тройные системы, позволяют снизить температуры, например, в бинарной эвтектике 56% Na2СО3 - 44% К2СО3 (мас.%) температура плавления близка к 710°С. В качестве окислителя радиоактивных углеродсодержащих отходов используют оксид свинца, который вводят в расплав в количестве, составляющем 1-40% от массы расплава, например 20%. В расплаве солей оксид свинца растворяется и перемешивается в его объеме, при этом расплав как ионная жидкость воздействует на оксид свинца, что ведет к переводу оксида свинца в ионное состояние: PbO=Pb2++О2-. Через приспособление 5 в камеру 3 осуществляют загрузку радиоактивных углеродсодержащих отходов, например аварийного облученного реакторного графита, загрязненного просыпями облученного ядерного топлива, в виде целых блоков или втулок, а также их частей в количестве, не превышающем 10% от массы расплава. При введении углеродсодержащего материала в расплав карбонатов щелочных металлов, в котором растворен оксид свинца, происходит окисление углеродсодержащего материала, в данном случае графита, по формуле: 2PbO(ж)+2C(т)=2Pb(ж)+CO2 (г). Образующийся углекислый газ, который выходит из расплава, собирают в камере 4 и через газоотвод 6 подают в систему газоочистных фильтров (не показана). В процессе осуществления реакции окисления графита происходит восстановление свинца из оксида свинца. Восстановленный свинец в виде расплавленного металла под действием собственного веса опускается в камеру 2, где его собирают до определенного объема. В камеру 2 через канал 7 осуществляют подачу кислородсодержащего газа, например воздуха, который проходит через объем расплавленного свинца. Свинец вступает в реакцию с кислородом и окисляется с образованием оксида свинца по формуле: 2Рb(ж)+O2 (г)=2PbO(ж). При этом выделяется тепло, которое можно использовать для поддержания температуры расплава, в котором происходит окисление углеродсодержащих отходов. Использование восстановленного свинца в качестве исходного материала для получения оксида свинца в устройстве, реализующем данный способ, позволяет уменьшить образование вторичных радиоактивных отходов. Большая часть тяжелых металлов и радиоактивных веществ (делящиеся материалы, трансурановые элементы, продукты деления в составе просыпей и продукты активации графита) удерживаются в расплаве и вступают в реакцию с расплавом карбонатов щелочных металлов. При достижении определенной степени загрязнения (до 25 мас.%) содержания шлаков в расплаве отработанный расплав заменяют свежим и подвергают окончательной обработке, например остекловыванию, для получения конечного продукта, пригодного для длительного хранения или захоронения. Были проведены эксперименты по окислению графитовых образцов с использованием свинцово-оксидного окислителя, введенного в расплав карбонатов щелочных металлов, и с использованием газообразного окислителя, подаваемого в расплав карбонатов щелочных металлов, и сульфата натрия в качестве катализатора (фиг.2). Результаты экспериментов показали, что в первом случае достигаются приемлемо высокие удельные скорости окисления при более низких температурах расплава 1000...1200 К (727...927°С), чем во втором случае, когда для этих скоростей характерны температуры расплава 1200...1300 К (927...1027°С). Кроме этого, из приведенных на фиг.2 графиков видно, что кривая 2, представляющая собой зависимость изменения скорости окисления от температуры при использовании оксида свинца, имеет более пологий характер, чем кривая 1, имеющая ступенчатый характер и представляющая собой зависимость изменения скорости окисления от температуры при использовании газообразного окислителя и сульфата натрия в качестве катализатор. Плавная, почти линейная зависимость изменения скорости окисления от температуры при использовании оксида свинца упрощает управление процессом, а более низкие температуры расплава способствуют уменьшению выноса солей из устройства, в котором осуществляют процесс окисления отходов, благодаря уменьшению испарения солей и радиоактивных веществ в расплаве и уменьшению уноса солей газами.

Примеры конкретного осуществления заявленного способа приведены ниже:

Пример 1. Компоненты солевого расплава - 100% Na2CO3; тип отходов - графит, ионообменные смолы и др.; температура плавления - 854°С; рабочие температуры - 900°С; окислитель PbO, мас.% - 20-40.

Пример 2. Компоненты солевого расплава - 56% Na2CO3 - 44% К2СО3; тип отходов - графит, ионообменные смолы, органика и др.; температура плавления - 710°С; рабочие температуры - 750-900°С; окислитель PbO, мас.% - 10-30.

Пример 3. Компоненты солевого расплава - 49,5% Li2СО3 - 44,5% Na2СО3 - 6% К2СО3; тип отходов - органика и др.; температура плавления - 468°С; рабочие температуры - 500-750°С; окислитель PbO, мас.% - 1-10.

1. Способ обработки радиоактивных углеродсодержащих отходов путем беспламенного горения в расплаве карбонатов щелочных металлов в присутствии окислителя, отличающийся тем, что в качестве окислителя используют оксид свинца, который вводят в упомянутый расплав в количестве, составляющем 1-40% от массы расплава.

2. Способ по п.1, отличающийся тем, что в качестве карбонатов щелочных металлов используют одинарные системы из упомянутых карбонатов или их смеси.

3. Способ по п.1, отличающийся тем, что обработку осуществляют при температуре от 750 до 900°С.

4. Способ по п.1, отличающийся тем, что образующийся при обработке отходов восстановленный свинец используют для получения оксида свинца.

5. Способ по п.4, отличающийся тем, что восстановленный свинец окисляют кислородсодержащим газом.