Изолятор с композитным стержнем, армированным высокомодульными органическими волокнами

Иллюстрации

Показать всеИзобретение относится к электротехнике, в частности к высоковольтным подвесным стержневым полимерным изоляторам воздушных линий электропередачи (ВЛЭП), рассчитанным на напряжение преимущественно 6-1150 кВ. Полимерный стержневой изолятор содержит оконцеватели и защитную оболочку, несущий стержень выполнен из композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости и прочности. Техническим результатом является отсутствие хрупкого излома. 2 ил.

Реферат

Область техники

Изобретение относится к электротехнике, в частности к высоковольтным подвесным стержневым полимерным изоляторам воздушных линий электропередачи (ВЛЭП), рассчитанным на напряжение преимущественно 6-1150 кВ.

Предшествующий уровень техники

В последние годы производство и применение полимерных изоляторов в электроустановках высокого напряжения во многих странах неуклонно расширяется.

Применение этих изоляторов на ВЛ 35-750 кВ позволяет существенно снизить затраты на сооружение и эксплуатацию ЛЭП. Мировая практика показывает, что использование прогрессивной полимерной изоляции на ВЛ и в дальнейшем будет неуклонно возрастать.

В применении полимерных изоляторов, наряду с несомненными достижениями, остается ряд серьезных нерешенных проблем. Поэтому изготовители изоляторов довольно скупо информируют заинтересованных специалистов о своих достижениях и недостатках, сохраняя в секрете не только аспекты технологии и конструктивные особенности изоляторов, но и опыт их эксплуатации.

Некерамические изоляторы делятся на композитные изоляторы, состоящие из нескольких видов полимеров и цельные изоляторы из одного полимерного материала. Наиболее широкое распространение в мире и в России нашли композитные изоляторы. Стандарт МЭК 1109 (1992) распространяется только на линейные (подвесные и натяжные изоляторы, междуфазные распорки ВЛ) композитные изоляторы. Стандарт МЭК 1109 [1] был разработан первым, и на его основе создавалась основная масса полимерных композитных изоляторов последнего времени.

Начиная с 60-х годов, конструкция этих изоляторов встречается также в большинстве патентов, связанных со стержневыми композитными изоляторами. Их всех объединяет общая конструкция: силовой стеклопластиковый стержень, защитная оболочка из трекингостойкого полимера (полиолефин, силикон и др.), металлические фланцы на концах для крепления изолятора. Стеклопластиковый стержень обычно состоит из матрицы на основе термореактивного полимера, например, эпоксидного, и армирующих тонких однонаправленных волокон. Метод изготовления стеклопластика со стеклянными нитями детально описан в патенте US 3,557,447 Jan. 1971. Во всех изоляторах, применяемых в мире сегодня, используется стержень, армированный стеклянными нитями. В частности, в патентах US 4,604,498 Aug. 1986, US 4,212,696 Jul. 1980, US 6.051,796 Apr. 2000, US 3,134,164 May 1964, US 4,246,696 Jan. 1981, US 4,217,466 Aug. 1980, SU 983758 от 23.12.1983 прямо указывается на использование стеклянных волокон в композитном силовом стержне. В патентах японской фирмы NGK Insulators Ltd., например, ЕР 0617433 от 25.03.1994 описывается изолятор с полимерным стержнем, армированным прочными волокнами, без указания на материал стержня. Сам стержень и материал по этому патенту не является объектом охраны.

Некоторые типы композитных подвесных изоляторов, изготовленных различными заводами с начала 70-х годов, оказались механически непрочными, что привело к ряду серьезных аварий даже после короткого срока их эксплуатации. Эти отказы в работе изоляторов произошли при механических нагрузках, значительно меньших, чем номинальная, а поверхность разрушения стеклопластика заметно отличалась от наблюдающейся при лабораторных механических испытаниях. Этот вид разрушения, впоследствии получивший название "хрупкого излома", был воспроизведен в лабораторных условиях, когда к стеклопластиковому стержню прилагалась относительно низкая растягивающая нагрузка с одновременным кислотным воздействием. В [2] даны рекомендации по идентификации хрупкого разрушения стеклопластикового стержня композитных изоляторов. Основные визуально наблюдаемые характеристики хрупкого излома стеклопластика: гладкая (без осколков) поверхность разрушения, в основном расположенная перпендикулярно оси стержня (лишь некоторые волокна выступают из смолы), наличие нескольких одновременно формирующихся по длине стержня плоскостей (трещин) разлома, поверхности разрушения чистые, не видно большого числа разрушенных волокон. В отличие от «хрупкого излома», при обычном разрушении стеклопластика растягивающей нагрузкой видно много разрушенных волокон (не кристаллических, а белых), мелких частиц стекла и смолы, а поверхность разрушения находится под углом 45 градусов к оси стержня.

В настоящее время это разрушение изучается во многих странах. На основе этих наблюдений принят следующий механизм хрупкого излома: чаще всего он происходит внутри металлической арматуры изоляторов, где распределение механических напряжений по сечению стержня особенно неравномерно, или на расстоянии 5-10 см выше нижнего оконцевателя, где при отсутствии экранов наблюдается наибольшая напряженность электрического поля. Трещина, начинающая хрупкое разрушение под действием растягивающей нагрузки, медленно распространяется до тех пор, пока вследствие постепенного уменьшения поперечного сечения стержня механическое напряжение возрастет до достаточно высокого уровня, производящего разрыв волокон. Изучение поверхности хрупкого разрушения с помощью микроскопа обнаруживает "линии остановки ", где начинаются трещины. Оценка многих хрупких разрушений показывает, что они связаны с низкой механической нагрузкой, медленным распространением трещин, инициацией их на поверхности стеклопластикового стержня. Обязательным фактом, сопровождающим хрупкие разрушения, является наличие контакта со стеклопластиком активных химических веществ, особенно кислотного раствора, т.е. хрупкое разрушение связано с коррозией материала стеклопластика в сочетании с механической нагрузкой. Когда кислота контактирует со стекловолокнами, происходит ионный обмен между кислотой и стеклянной решеткой. Это приводит к повышенным нагрузкам на поверхности стекловолокна, вызывающим спиральные трещины на поверхности стекла. Как известно, стеклопластиковые стержни композитных изоляторов изготавливаются из стекловолокон, размещенных в полимерной смоле. Высокая механическая прочность стержней определяется стекловолокнами. Трещины начинаются в смоле и обычно прекращают свое распространение вблизи стекловолокна. Если кислота достигает стекловолокна (обычно это происходит вблизи или на поверхности стержня), волокно разрывается в плоскости распространения трещины. Разрывы происходят постепенно: волокно за волокном. Кислота может мигрировать также продольно, вызывая постепенное распространение «хрупкого разрушения» вдоль стержня. При этом по мере распространения трещины механическое напряжение перед трещиной возрастает и поэтому трещина распространяется все быстрее. На заключительной стадии, когда скорость распространения трещины достигает скорости звука в стеклопластике, режим разрушения изменяется от «хрупкого» до нормального.

Рассмотренное явление «хрупкого излома» может наблюдаться на композитных изоляторах, подвергающихся обычным атмосферным воздействиям, поскольку некоторые кислоты различной концентрации могут содержаться в атмосферном воздухе. Азотная кислота может образовываться также на поверхности изолятора при электрических разрядах во влажной среде. Опасность «хрупкого излома» резко возрастает, если ребра защитной оболочки изоляторов повреждаются и обнажают стержень. Особенно чувствительной зоной для излома является место перехода от оболочки изолятора к ее концевой арматуре.

Здесь применяются материалы с различными коэффициентами теплового расширения и они должны быть соединены между собой так, чтобы избежать проникновения влаги во внутреннюю полость арматуры, т.е. обеспечить герметичность соединения.

Вероятность появления «хрупкого излома» невозможно исключить при применении однонаправленных стеклопластиковых стержней с продольной ориентацией стеклянных волокон, так как разрушение одного волокна, направленного вдоль приложенной механической нагрузки, ведет к увеличению напряжения остальных волокон этого направления и дает предпосылки для развития разрушения.

В изоляторе, описанном в патенте CN 1141718 и CN 1267063 "Liquid polyester modified anticorrosion stress-resistant core rod for high-voltage composite insulator" предпринята попытка решения этой проблемы применением для стеклянных волокон стойкого к коррозии стекла типа Е с покрытием жидким полиэстером. Изолятор по последнему патенту является прототипом, так как цели, поставленные в нем, идентичны достигаемым в нашем изоляторе. В прототипе вводится дополнительная защита стекла в композитном стержне и увеличивается его надежность, но решение по этому патенту не исключило полностью возможность возникновения «хрупкого излома».

Цели изобретения

Целью изобретения является исключение коррозии стеклянных нитей в композитном стержне полимерных подвесных изоляторов, исключение возникновения «хрупкого излома», и - как следствие - исключение возможности разрушения изолятора и падения провода на землю.

Описание и пример реализации

При применении стеклянных волокон невозможно исключить коррозию стекла под действием неблагоприятных атмосферных воздействий и полностью исключить возможность «хрупкого излома» и падения изолятора с проводом под напряжением на землю. С другой стороны, не применять высокопрочные стеклянные нити невозможно, так как несущий стержень должен выдерживать нагрузки на разрыв более 70 кН, а тяжение проводов воздушных линий электропередачи особенно в аварийном режиме может превышать 400 кН. Стержень, выполненный монолитным без армирования тонкими однонаправленными нитями из любого полимера, не может выдержать таких нагрузок. Возникает конфликтная ситуация: стеклянные однонаправленные нити должны быть и в то же время - их не должно быть. Разрешить этот конфликт удалось в предлагаемом изоляторе, где стеклянные нити в композитном силовом стержне заменены органическими нитями с высоким модулем упругости. Такие нити появились в конце 1980-х годов [3] и в настоящее время известно достаточно много видов органических нитей, по своим свойствам сопоставимым со стеклянными нитями: полипарафенилентерефталамидные, полибензотиазольные, полибензоксазольные, поливинилспиртовые, полиэтиленовые и другие волокна на основе жесткоцепных и гибкоцепных полимеров, жидкокристаллических полиакриленовых и полиимидных полимеров. Торговые марки этих волокон: Кевлар (Дюпон Немур), СВМ, Армос, Терлон, Эконол, Вектран, ИВСАН, Текмилон (Мицуи Ко. Япония), Эспелен (НПО «Тверьхимволокно»), Спектра (Эллайд Ко, США), Дайнема (ДСМ, Голландия) и др.

Наиболее известными высокопрочными и высокомодульными органическими волокнами являются арамидные волокна на основе жидкокристаллических полиамидов (волокна Кевлар, Тварон, Терлон) и их сополимеров (волокна СВМ, Армос, Технора). Первьм из них в 1971 г. появилось волокно Кевлар (Fiber D, PRD - первоначальные названия), созданное американской фирмой «Дюпон де Немур». Позже аналогичные волокна Тварон и Терлон были разработаны соответственно фирмой «Акзо» (Голландия) и НПО «Химволокно» (Россия). Из сополимерных волокон прежде всего отметим отечественные волокна марки СВМ (первоначальное название ВНИИВЛОН) и марки Армос, разработанное в НПО «Химволокно» (Россия), выпускаемые в промышленном масштабе с конца 1970-х годов. Аналогичное волокно Технора производится японской фирмой «Тейджин». В настоящее время ассортимент органических волокон весьма обширен. Путем модификации состава, условий вытягивания и термообработки удается варьировать их упругопрочностные свойства в соответствии с требованиями потребителей. Например, выпускается более 12 типов волокна Кевлар с прочностью от 2 до 3,8 ГПа и модулем упругости от 70 до 190 ГПа.

Органические волокна с высоким модулем упругости обладают высокой стойкостью к действию минеральных кислот, не подвержены коррозии и выщелачиванию, в отличие от стекла, используемого в стеклянных волокнах. Композитные пластики с армирующими органическими волокнами применяются в аэрокосмической отрасли, и начинают применяться в машиностроении, где необходимы высокие удельные характеристики материала.

Основным недостатком органических волокон с высоким модулем упругости и композитных материалов на их основе является высокая стоимость в сравнении со стеклянными волокнами и стеклопластиками. Однако, учитывая, что в структуре стоимости изолятора несущий стержень занимает не более 9%, удорожание общей стоимости всего изолятора незначительно. Свойства, которые приобретает изолятор, более ценны.

Технология производства композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости идентична технологии производства композитов на основе стеклянных волокон, и не представляет сложности. Материалы, используемые для матрицы, могут быть как термопластами, так и реактопластами. Единственным отличием является применение для армирования волокон из органических высокомодульных полимеров. В частности стержни диаметром до 80 мм изготавливаются методом пултрузии. Метод заключается в протягивании через фильеру пучка тонких органических нитей, пропитанных полимером матрицы и последующем отверждении полимера матрицы в результате необратимой реакции для реактопластов или понижения температуры для термопластов. По данной технологии изготавливается до 85% всех полимерных композитных стержней, армированных волокнами (стеклянными, угольными, борными, базальтовыми, керамическими, органическими и др.).

Несущие стержни для изоляторов из композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости, в отличие от стеклопластиковых обладают рядом свойств, необходимых и проявляющихся при эксплуатации высоковольтных изоляторов с нагрузкой. При изготовлении на предприятии - заявителе опытной партии высоковольтных изоляторов на напряжение 110 кВ, 220 кВ и проведении последующих исследований было доказано, что цель изобретения достигнута.

Изоляторы, изготовленные на основе органопластикового стержня, успешно выдержали воздействие загрязнений растворами минеральных кислот, щелочей и солей. Испытания изоляторов проводились в экстремальных для эксплуатации условиях согласно рекомендациям CIGRE [4] и международному стандарту IEC1102 [1]. При дополнительных сравнительных испытаниях на воздействие органических кислот изоляторы показали результаты несколько худшие, чем аналогичные изоляторы, изготовленные на основе стеклопластиковых стержней. Воздействие таких кислот в реальных условиях эксплуатации не встречается. Все вредные воздействия согласно общепринятым методикам испытаний полимерных высоковольтных изоляторов были применены при испытаниях и изоляторы успешно выдержали эти испытания.

Для ужесточения условий испытаний изоляторы изготовили без защитных силиконовых оболочек. Органопластиковый стержень был изготовлен на основе циклоалифатической трекингостойкой смолы и арамидных волокон производства ОАО «Каменскволокно». В результате испытаний этих изоляторов была выявлена возможность работы изоляторов под напряжением без защитной силиконовой оболочки. В соответствии с программой ускоренных испытаний расчетный период работы изолятора составил более 10 лет. При этом надо учитывать, что высоковольтный изолятор на основе стеклопластикового стержня без защитной оболочки разрушается в течение 3-4 месяцев.

Механические испытания показали более высокие характеристики при растягивающих нагрузках. При воздействии длительных динамических растягивающих усилий изоляторы, изготовленные на основе органопластикового стержня, показали результаты, превосходящие в 15-20 раз характеристики изоляторов изготовленных на основе стеклопластиковых стержней. При воздействии динамических нагрузок усталостные разрушения в органопластиковых стержнях изолятора наступали значительно позднее, чем в стеклопластиковых. Это дает возможность прогнозировать значительное увеличение срока службы этих изоляторов, так как подвесные изоляторы при вибрации проводов испытывают именно динамические нагрузки. При дополнительных испытаниях органопластиковых стержней изоляторов на сжатие были получены результаты худшие, чем аналогичные у стеклопластиковых стержней изоляторов. Но этот недостаток не влияет на работу изолятора, так как при эксплуатации на изолятор воздействуют только растягивающие нагрузки. Сжимающие нагрузки испытывают стержни только на заводе при изготовлении, в процессе операции опрессовки металлических фланцев на стержне. Эту операцию необходимо проводить более тщательно, соблюдая режимы давления прессования. Также необходимо при опрессовке фланцев использовать круглые матрицы и радиальное всесторонне обжатие для более бережного выполнения этой операции.

Главным результатом использования предлагаемого изолятора на основе композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости является отсутствие «хрупкого излома». На предприятии -заявителе были изготовлены стержни методом пропитки армирующих органических волокон связующим матрицы под давлением. Для производства стержней использовались арамидные волокна СВМ производства ОАО «Каменскволокно», в качестве связующего использовалась эпоксидно-диановая смола ЭД-20. В результате длительных испытаний, имитирующих условия возникновения «хрупкого излома», не было выявлено ни одного случая такого типа разрушения. Контрольные образцы изоляторов со стеклопластиковым стержнем показали разрушение в 3-х случаях из 10-ти. Стеклопластиковые стержни изготавливались по той же технологии с применением для армирования стеклянного ровинга производства ОАО «Тверьстеклопластик» и в качестве связующего - такой же эпоксидной смолы ЭД-20. Испытания проводились в течение 8 месяцев по методике CIGRE [4].

На основе вышесказанного можно сделать вывод о значительном улучшении электрических, эксплуатационных и механических характеристик предлагаемых изоляторов в сравнении с традиционными на основе стеклопластикового несущего стержня. Также в предлагаемых изоляторах исключена возможность «хрупкого излома» и падения провода по этой причине.

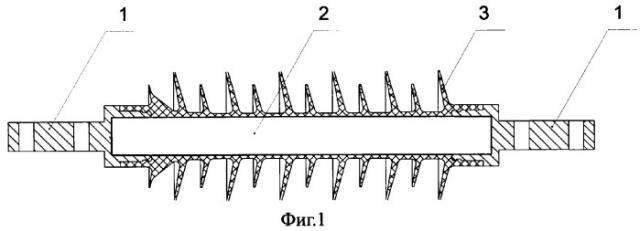

Конструкция изолятора поясняется чертежами

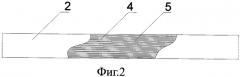

На всех чертежах следующие обозначения:

1 - фланцы изолятора для крепления к арматуре и опоре

2 - электроизоляционный стержень из композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости

3 - силиконовая защитная оболочка

4 - армирующие органические волокна с высоким модулем упругости

5 - полимерная матрица композитного стержня

Фиг.1 - вид композитного изолятора со стержнем, армированным органическими волокнами.

Фиг.2 - вид электроизоляционного стержня, состоящего из полимерной матрицы и органических высокомодульных волокон.

Литература

1. IEC 1109 (1992 г.). Composite insulators for a.c. overhead lines with a nominal voltage greater than 1000 V. Definitions, test methods and acceptance criteria.

2. Guide for the identification of brittle fracture of composite insulator FPR rod. Working Group 03 of CIGRE Study Committee 22. Electra, 1992, №143, 61-65.

3. Moore, John W., "PRD-49 A New Organic High Modulus Reinforcing Fiber", published by E.I.DuPont de Nemours and Co., Inc., Textile Fibers Department, Wilmington, Del., 18 pages.

4. CIGRE Study Committee 22, W.G. 10, 1983. Technical basis for nominal requirements for composite insulators. Electra, №88, 1983, 89-114.

Полимерный стержневой изолятор, содержащий силовой несущий стержень, оконцеватели и защитную оболочку, отличающийся тем, что стержень выполнен из композиционного полимерного материала, армированного органическими волокнами с высоким модулем упругости.