Мембранно-электродный блок (мэб) для кислородно(воздушно)-водородного топливного элемента и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к созданию МЭБ для кислородно (воздушно)-водородных топливных элементов (ТЭ) с использованием полимерного протонпроводящего электролита на основе полибензимидазольной пленки, допированной фосфорной кислотой, и двух газодиффузионных электродов. Согласно изобретению полимерный протонпроводящий электролит для изготовления мембраны ТЭ изготавливается из полимера ПБИ-О-ФТ, допированного сильной кислотой, фосфорной или серной. Использование такой мембраны позволяет повысить рабочую температуру ТЭ до 200°С. Техническим результатом является высокие электрические характеристики и простота сборки. 2 н. и 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области топливных элементов (ТЭ). Более точно изобретение относится к МЭБ для кислородно(воздушно)-водородных ТЭ с использованием протонпроводящих мембран на основе полимерных соединений полибензимидазола (ПБИ) с рабочими температурами до 200°С.

Предшествующий уровень техники

Известен МЭБ, содержащий мембрану из ионопроводящего электролита, каталитические слои, примыкающие к электролиту, и газодиффузионные слои, примыкающие к каталитическим слоям (заявка Японии № 2004139783, кл. Н01М 8/02, 2004).

Недостаток указанного МЭБ связан с низкой проводимостью мембраны, зависящей от влажности, и низкой рабочей температурой, что ограничивает области возможного использования.

Из известных МЭБ наиболее близким по совокупности существенных признаков и достигаемому техническому результату является МЭБ, содержащий электролитную мембрану из протонпроводящего полибензимидазола (ПБИ), каталитические слои, примыкающие к мембране, и газодиффузионные слои, примыкающие к каталитическим слоям (патент США № 6946211, Н01М 8/10, 2005). Использование в МЭБ мембраны из ПБИ позволяет повысить рабочую температуру, исключить необходимость ее увлажнения. Однако данная мембрана обладает недостаточной проводимостью, что снижает электрическое характеристики.

Из известных способов изготовления МЭБ наиболее близким по совокупности существенных признаков и достигаемому техническому результату является способ изготовления МЭБ, который включает изготовление мембраны на основе ПБИ, допированной кислотой, газодиффузионных электродов с каталитическими слоями, сборку МЭБ путем размещения мембраны между газодиффузионными электродами (патент США № 6946211, Н01М 8/10, 2005). Данный способ изготовления МЭБ сложен в сборке, поскольку мембрана обладает малой механической прочностью и не обеспечивает получение требуемых электрических характеристик.

Сущность изобретения

Задачей изобретения является создание МЭБ и способа его изготовления, имеющего рабочую температуру до 200°С и обладающего высокими электрическими характеристиками и простотой сборки.

Указанный технический результат достигается тем, что МЭБ для топливного элемента содержит протонпроводящую мембрану из полимера ПБИ в качестве электролита, газодиффузионные электроды с каталитически активными слоями, примыкающими к противоположным сторонам мембраны, при этом мембрана выполнена из полимера ПБИ-О-ФТ с общей формулой

допированного сильной кислотой, газодиффузионные анод и катод выполнены из гидрофобизированного углеродного материала, каталитический слой анода содержит платиновый катализатор на углеродном носителе в количестве 15÷20%, каталитический слой катода содержит бинарный PtCo катализатор с содержанием платины 5÷10%.

МЭБ с указанными ПБИ и катализаторами обладает высокими электрическими характеристиками и рабочей температурой до 200°С.

Целесообразно, чтобы мембрана МЭБ была допирована фосфорной или серной кислотой. Допирование указанными кислотами повышает проводимость мембраны и не требует ее увлажнения.

Целесообразно, чтобы газодиффузионные анод и катод МЭБ по периметру были снабжены рамками из полимерного материала. Наличие рамок упрощает сборку МЭБ и предохраняет мембрану от механических повреждений.

Целесообразно, чтобы рамки газодиффузионных электродов МЭБ были снабжены отверстиями для размещения крепежных элементов при сборке. Наличие отверстий в рамках электродов существенно облегчает технологию сборки МЭБ.

Что касается способа изготовления МЭБ, то указанный технический результат достигается за счет того, что в способе изготовления МЭБ по любому из п.п.1-4, при котором изготавливают допированную кислотой мембрану на основе ПБИ, газодиффузионные катод и анод с каталитическими слоями, собирают МЭБ путем размещения мембраны между газодиффузионными катодом и анодом, мембрану изготавливают из полимера ПБИ-О-ФТ с общей формулой

путем допирования в сильной кислоте при повышенной температуре, газодиффузионные катод и анод изготавливают из гидрофобизированного углеродного материала, в каталитический слой анода вводят платиновый катализатор на углеродном носителе в количестве 15÷20%, в каталитический слой катода вводят бинарный PtCo катализатор с содержанием платины 5÷10%.

Изготовление мембраны из ПБИ-О-ФТ, газодиффузионных катода и анода из гидрофобизированного углеродного материала и введение в каталитический слой анода платинового катализатора на углеродном носителе в количестве 15÷20%, а в каталитический слой катода бинарного PtCo катализатора с содержанием платины 5÷10% позволяет получить МЭБ с заданными характеристиками.

Целесообразно, чтобы газодиффузионные электроды МЭБ были изготовлены с рамками из полимерного материала, расположенными по периметру. Наличие рамок по периметру электродов упрощает сборку МЭБ и предотвращает мембрану от механических повреждений.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень". Сущность изобретения поясняется чертежами и примером практической реализации.

Перечень фигур чертежей

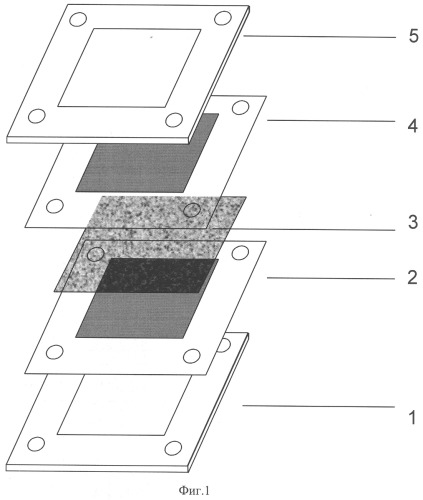

На фиг.1 представлена схема МЭБ для кислородно-водородного ТЭ.

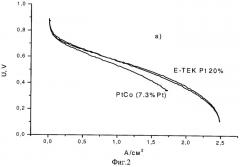

На фиг.2 представлены сравнительные вольт-амперные характеристики МЭБ кислородно-водородного ТЭ для двух катализаторов: PtCo (7,3% Pt) и Е-ТЕК (20% Pt).

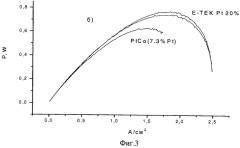

На фиг.3 представлены сравнительные разрядные характеристики МЭБ кислородно-водородного ТЭ для двух катализаторов: PtCo (7,3% Pt) и Е-ТЕК (20% Pt).

МЭБ (фиг.1) содержит нижнюю силовую пластину 1, катод с прикрепленной рамкой 2, мембрану из ПБИ 3, анод с прикрепленной рамкой 4, верхнюю силовую пластину 5.

Сведения, подтверждающие возможность осуществления изобретения

Пример реализации

Изготовление электродов. Изготовление электродов проводили путем нанесения активного слоя (АС) на газодиффузионный слой (ГДС). ГДС в виде квадратов 2,6×2,6 см вырезали из углеродной бумаги Toray TGP-H-090 толщиной 0,28 мм и взвешивали. Оба ГДС пропитывали водной суспензией фторопласта Ф-4Д. Для этого квадраты опускали в раствор, содержащий 0,14 кг/литр фторопласта. Бумагу вынимали из раствора, удаляли воду при медленном нагреве до 120°С, выдерживали при этой температуре 30 минут, после чего ГДС переносили в печь, поднимали температуру до 400°С с выдержкой при этой температуре 30 минут. Пропитанные фторопластом ГДС взвешивали. Полученный ГДС содержал 19-20 мас.% фторопласта.

Активный слой катода и анода наносили на ГДС напылением водно-этанольной суспензии (каталитических чернил) с помощью аэрографа. АС анода содержал платиносодержащий катализатор Е-ТЕК (20% Pt) и фторопласт PTFE ТЕ® 3859 (DuPont). Соотношение сажа/фторопласт на аноде было 1/0,8. АС катода состоял из PtCo катализатора (7,3% Pt), фторопласта PTFE ТЕ® 3859 (DuPont), и ПБИ. Соотношение сажа/фторопласт/ПБИ на катоде было 1/0,7/0,3. Для приготовления анода площадью 6,75 см2 готовили каталитические чернила, содержащие 40 мг платиносодержащего катализатора Е-ТЕК (20% Pt), 400 мл воды, 0,183 мл водной суспензии фторопласта с содержанием фторопласта 0,14 кг/литр и 20 мл глицерина. Для приготовления катода площадью 6,75 см2 готовили каталитические чернила путем смешивания 40 мг PtCo катализатора, содержащего 7,3% Pt, 400 мл воды, 0,185 мл водной суспензии фторопласта с содержанием фторопласта 0,14 кг/литр и 30 мл глицерина. Полученные смеси перемешивали с использованием ультразвуковой ванны в течение 60 минут. Непосредственно перед напылением в катодные и анодные чернила добавляли по 400 мл этанола. Для нанесения АС квадраты ГДС помещались на специальный и термостатированный при температуре 90-110°С столик. После нанесения активного слоя электрод поместили в печь и включили нагрев. Температуру поднимали до 250°С в течение 1 часа, с выдержкой при этой температуре в течение 1 часа. Затем температуру повысили до 360°С. После этого готовые электроды извлекли из печи, взвесили. Взвешивание позволяло определять реальный вес активного слоя. На поверхность катода наносили 0,1 мл водно-спиртового раствора, содержащего 10% фосфорной кислоты. Затягивали этот раствор в объем электрода с помощью водоструйного насоса. Снимали разрежение и затем наносили на поверхность катода 60 мкл 1% раствора ПБИ в муравьиной кислоте, который также затягивали в объем катода, используя водоструйный насос.

Прикрепление рамки из полиимидной пленки к газодиффузионному электроду

Допированные ПБИ-О-ФТ мембраны имеют низкую механическую прочность. При контакте ПБИ-О-ФТ мембраны с электродами, по периметру электродов могут возникать разрывы мембраны. Для решения этой проблемы к электродам прикрепляли полиимидные рамки. Из полиимидной пленки с тефлонизированной поверхностью толщиной 50 мкм вырезали 2 квадратных листа размером 10×10 см, соответствующих размерам графитовых блоков макета ТЭ. По периметру пленки вырезали отверстия для стяжных болтов макета ТЭ, а в центре окна размером 2,2×2,2. На титановую пресс-форму помещали электроды активным слоем вверх. На электрод накладывали полиимидную пленку так, чтобы рамка перекрывала электрод по всему периметру электрода полосой шириной по 2 мм по каждой стороне окна в пленке, и накрывали сверху пуансоном с окном размером 2,2×2,2 мм. Пресс-форму помещали в автоматический гидравлический пресс, платформы которого были предварительно нагреты до 190°С, и прессовали при усилии 700 Н в течение 3 минут. В результате получался электрод с прикрепленной к нему полиимидной рамкой.

Подготовка мембраны

Для создания МЭБ использовалась недопированная ПБИ-О-ФТ полимерная пленка толщиной 40 мкм. Допирование ПБИ пленки осуществлялось путем погружения пленки в стакан с концентрованной (85%) фосфорной кислотой. Температуру фосфорной кислоты доводили до 90-100°С на водяной бане и выдерживали при этой температуре в течение 1 часа. В результате допирования линейные размеры пленки увеличились на 40-50%. Стакан с фосфорной кислотой охлаждали. После этого БПИ мембрану извлекали на стеклянную пластину и фильтровальной бумагой удалили капли фосфорной кислоты с ее поверхности. Продопированную таким образом ПБИ-О-ФТ пленку использовали для сборки МЭБ среднетемпературного ТЭ.

Сборка и испытание МЭБ.

Для сборки МЭБ сначала были подготовлены 2 фторопластовые прокладки. Толщина прокладок была на 20-30 мкм меньше толщины рабочей части МЭБ. Рабочая часть МЭБ имела толщину 920 мкм. Для изготовления прокладок использовали фторопластовый лист толщиной 260 мкм. Вырезание прокладок вели по шаблону с отверстиями, соответствующими макету ТЭ. В центре прокладок вырезали окно размером 27×27 мм для электродов.

В окно первой прокладки помещали катод. Сверху на него накладывали продопированную ПБИ мембрану, линейные размеры которой в 2 раза превышали линейные размеры электрода. На мембрану опустили анод и плотно прижимали его к мембране. Полученный мембранно-электродный блок испытывался в составе макета водородно-кислородного ТЭ. Испытания ТЭ проводились при температуре 160°С без избыточного давления газов. Расходы водорода составляли 0,1 л/мин и кислорода 0,2 л/мин. На фиг.2 и 3 сопоставлены результаты испытания 2 МЭБ. У МЭБ с PtCo (7,3% Pt) катализатором катод содержит 0,36 мг/см2 Pt. У другого МЭБ катод содержит 1 мг/см2 Pt в виде стандартного катализатора Е-ТЕК (20% Pt). Содержание сажи в АС испытанных катодов, содержащих PtCo катализатор и коммерческий Е-ТЕК, было соответственно 3,06 и 4 мг/см2, поэтому толщина катодов отличалась мало. Из фиг. видно, что разрядные и мощностные характеристики кислородно-водородного ПБИ ТЭ отличаются незначительно, несмотря на то, что платины на 1 см2 в случае PtCo было взято в 3 раза меньше, чем в случае коммерческого Е-ТЕК. Таким образом, использование PtCo катализатора позволяет значительно снизить количество платины, не снижая разрядных характеристик ТЭ.

На основании вышеизложенного можно сделать вывод, что заявленные МЭБ и способ его изготовления могут быть реализованы с достижением заявленного технического результата, т.е. они соответствуют критерию «промышленная применимость».

1. Мембранно-электродный блок (МЭБ) для кислородно(воздушно)-водородного топливного элемента, содержащий полимерную протонпроводящую мембрану из полибензимидазола (ПБИ) в качестве электролита, газодиффузионные анод и катод с каталитически активными слоями, примыкающими к противоположным сторонам мембраны, отличающийся тем, что мембрана выполнена из полимера ПБИ-О-ФТ с общей формулой,

допированного сильной кислотой, газодиффузионные анод и катод выполнены из гидрофобизированного углеродного материала, каталитический слой анода содержит платиновый катализатор на углеродном носителе в количестве 15÷20%, каталитический слой катода содержит бинарный PtCo катализатор с содержанием платины 5÷10%.

2. МЭБ по п.1, отличающийся тем, что допирование полимера мембраны выполнено фосфорной или серной кислотой.

3. МЭБ по п.1, отличающийся тем, что газодиффузионные электроды МЭБ по периметру снабжены рамками из полимерного материала.

4. МЭБ по п.3, отличающийся тем, что рамки электродов из полимерного материала снабжены отверстиями, равномерно расположенными по периметру

5. Способ изготовления МЭБ по любому из пп.1-4, при котором изготавливают допированную кислотой мембрану на основе ПБИ, газодиффузионные электроды с каталитическими слоями, собирают МЭБ путем размещения мембраны между газодиффузионными анодом и катодом, отличающийся тем, что мембрану изготавливают из полимера ПБИ-О-ФТ с общей формулой

путем допирования в сильной кислоте при повышенной температуре, газодиффузионные анод и катод изготавливают из гидрофобизированного углеродного материала, в каталитический слой анода вводят платиновый катализатор на углеродном носителе в количестве 15÷20%, в каталитический слой катода вводят бинарный PtCo катализатор с содержанием платины 5÷10%.

6. Способ по п.5, отличающийся тем, что газодиффузионные электроды МЭБ изготавливают с рамками из полимерного материала, расположенными по периметру.