Высокоактивный катализатор изомеризации и способ изомеризации

Иллюстрации

Показать всеИзобретение относится к катализатору и способу для селективного повышения качества парафинового сырья с целью получения обогащенного изопарафинами продукта в качестве компонента бензина. Описан катализатор, включающий носитель из сульфатированного оксида или гидроксида из металла группы IVB (IUPAC 4), первый компонент из, по меньшей мере, одного лантанидного элемента или иттриевого компонента, которым преимущественно является иттербий, и, по меньшей мере, один металл платиновой группы, которым преимущественно является платина, и огнеупорное оксидное связующее, на котором диспергирован, по меньшей мере, один металл платиновой группы. Описан способ приготовления указанного выше катализатора, включающий сульфатирование оксида или гидроксида из металла группы IVB, нанесение первого компонента, смешение сульфатированного носителя с огнеупорным неорганическим оксидным носителем, прокаливание, нанесение второго компонента и последующее прокаливание. Описан способ конверсии углеводородов путем контактирования сырья с описанным выше катализатором. Технический эффект - селективное повышение качества парафинового сырья. 3 н. и 9 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Область техники

Изобретение относится к улучшенному каталитическому композиту и способу превращения углеводородов, более конкретно к селективному повышению качества парафинового сырья путем изомеризации.

Настоящая работа была проведена при поддержке Национального института стандартов и технологии, относящегося к Департаменту США по коммерции, в рамках программы по передовым технологиям, Кооперативное соглашение №70NANB9H3035. Правительство Соединенных штатов имеет определенные права на это изобретение.

Уровень техники

Широко распространенная практика устранения свинцовой антидетонационной добавки из бензина и необходимость в повышении качества топлива для высокоэффективных двигателей внутреннего сгорания побудили нефтепереработчиков внедрять новые и модифицированные процессы, повышающие «октановое число», или антидетонационные свойства компаундированного бензина. Нефтепереработчики опираются на различные альтернативные пути повышения качества компаундированного бензина, включая более глубокий каталитический реформинг, более высокое октановое число бензина каталитического крекинга с псевдоожиженным слоем катализатора (FCC-крекинга), изомеризацию легкого лигроина и использование кислородсодержащих соединений. Такие ключевые пути как углубление реформинга и повышение октанового числа FCC-бензина приводят к более высокому содержанию ароматики в компаундированном бензине за счет низкооктановых тяжелых парафинов.

Нефтепереработчики сталкиваются также с необходимостью поставки реформулированного бензина, который бы соответствовал более жестким стандартам на автомобильный выброс. Реформулированный бензин отличается от традиционного продукта тем, что он имеет более низкое давление паров, более низкую температуру конца кипения, повышенное содержание кислородсодержащих соединений и более низкое содержание олефинов, бензола и ароматики. Обычно содержание бензола ограничивается 1% или ниже, в реформулированном бензине США оно ограничено 0,8%. Содержание ароматики в бензине имеет тенденцию к понижению, в особенности при снижении температур конца разгонки (обычно характеризующих температуру 90%-ного выкипания), поскольку удаляемая в результате этого высококипящая часть бензина обычно является концентратом ароматических соединений. Так как ароматика являлась основным источником повышения октанового числа бензина при недавнем осуществлении программы уменьшения свинца, строгие ограничения на содержание бензола/ароматики и высококипящей части будут создавать нефтепереработчикам проблемы с переработкой. Эти проблемы касаются такой технологии, как изомеризация легкого лигроина с целью повышения его октанового числа, изомеризация бутанов в качестве сырья для алкилирования, производство дополнительных легких олефинов в качестве сырья для алкилирования и производство оксигенатов с использованием каталитического крекинга в псевдоожиженном слое. Эти задачи часто пытаются решить путем подъема температуры разделения легкого и тяжелого лигроинов, повышая тем самым относительное количество лигроина, направляемого на установку изомеризации. Таким образом, в экономике переработки нефти эффективность катализаторов изомеризации легкого лигроина становится все более актуальной.

В US 2939896 В1 сообщается об изомеризации парафиновых углеводородов с использованием катализатора, содержащего платину, галоген и сульфат алюминия, магний и/или цирконий, нанесенные на активированный оксид алюминия. Однако в патенте не раскрываются дополнительные металлические компоненты катализатора. В US 5036035 В1 сообщается о катализаторе (и об его использовании для изомеризации), содержащем сульфатированные оксид или гидроксид циркония и металл платиновой группы. В патенте отмечается, что восстановление металла платиновой группы не является благоприятным.

В US 4918041 В1, US 4956519 В1 и заявке ЕР 0666109 А1 раскрывается сульфатированный катализатор, включающий оксид или гидроксид группы III или группы IV; оксид или гидроксид групп V, VI или VII; или оксид или гидроксид группы VIII. В заявках раскрыто применение катализатора для изомеризации. В 0666109 раскрываются также компонент из списка металлов группы VIII и комбинации металлов.

В US 3915845 В1 раскрывается катализатор (и его применение), включающий металл платиновой группы, металл группы IVA, галоген и лантанид в атомном отношении к металлу платиновой группы от 0,1 до 1,25. В US 5493067 В1 сообщается, что изопарафины и олефины алкилируются при контакте с твердой суперкислотой, такой как сульфатированный оксид циркония, которая может содержать добавленные металлы и добавленные гетерополикислоты или полиоксоанионы.

В US 5310868 В1 и US 5214017 В1 сообщается о катализаторных композициях, содержащих сульфатированные и прокаленные смеси (1) носителя, содержащего оксид или гидроксид элемента группы IV-A, (2) оксида или гидроксида металла группы VI, VII или VIII, (3) оксида или гидроксида металла группы I-B, II-B, III-A, III-B, IV-A или V-A и (4) металла ряда лантанидов.

В US 5212136 В1 раскрывается пригодный для процессов алкилирования твердый суперкислотный катализатор, включающий сульфатированные и прокаленные смеси носителя оксида или гидроксида элемента группы IV-A, оксида или гидроксида молибдена, оксида или гидроксида металла группы I-B, II-B, III-A, III-B, IV-B, V-A или VI-A, отличного от молибдена или металла ряда лантанидов.

Раскрытие изобретения

Целью настоящего изобретения является создание улучшенного катализатора и способа проведения реакций конверсии углеводородов. Другой целью настоящего изобретения является создание улучшенной технологии повышения лигроина до бензина. Более конкретной целью является создание улучшенного катализатора и способа изомеризации легкого лигроина для получения высокооктанового бензинового компонента. Изобретение основано на открытии того, что катализатор, содержащий иттербиевый и платиновый компоненты, обеспечивает более высокую производительность и стабильность изомеризации легкого лигроина, повышая содержание в нем изопарафинов.

Расширенное воплощение настоящего изобретения нацелено на катализатор, включающее сульфатированный носитель из оксида или гидроксида металла группы IVB (IUPAC 4), преимущественно оксида или гидроксида циркония, по крайней мере, первого компонента, которым является лантанидный элемент или иттриевый компонент, и, по крайней мере, второго компонента, которым является металл платиновой группы. Первый компонент преимущественно состоит из одного элемента ряда лантанидов или иттрия, а второй компонент преимущественно состоит из одного металла платиновой группы. Предпочтительно, чтобы первым компонентом был иттербий, а вторым компонентом платина. Катализатор может содержать связующее из неорганического оксида, в частности из оксида алюминия.

Дополнительным воплощением изобретения является способ получения катализатора изобретения путем сульфатирования оксида или гидроксида металла группы IVB, инкорпорирования первого компонента, лантанидного элемента, иттрия или любой их смеси и второго компонента, металла платиновой группы и предпочтительно связывания катализатора огнеупорным неорганическим оксидом.

В еще одном из своих аспектов изобретение включает конверсию углеводородов с использованием катализатора изобретения. В еще одном из воплощений изобретение включает изомеризацию способных изомеризоваться углеводородов с использованием катализатора изобретения. Углеводороды преимущественно включают легкий лигроин, который изомеризуется с повышением содержания в нем изопарафинов и октанового числа, становясь сырьем для получения компаундированного бензина.

Эти и другие воплощения станут очевидными из детального описания изобретения.

Дополнительные цели, воплощения и детали настоящего изобретения могут быть получены из приведенного ниже детального описания изобретения.

Краткое описание чертежей

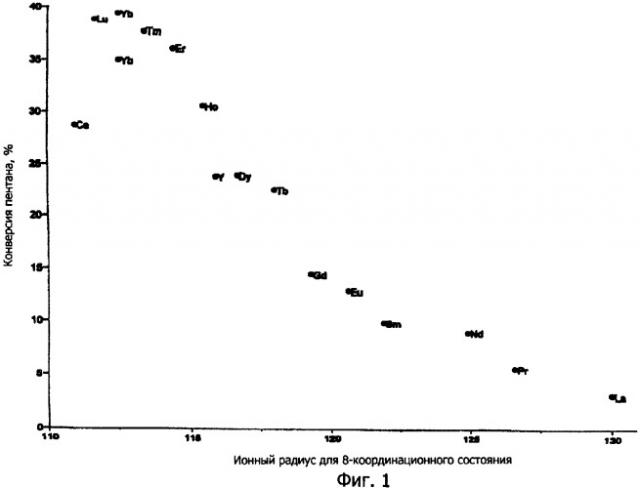

На фиг.1 приведен график зависимости степени конверсии пентана от ионного радиуса для 8-координационного состояния ряда катализаторов, где изменяется первый компонент катализаторов.

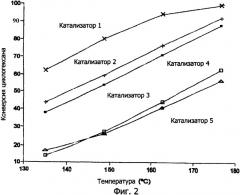

На фиг.2 приведен график зависимости конверсии циклогексана от температуры для ряда катализаторов. Катализаторы настоящего изобретения сравниваются с контрольными катализаторами.

Осуществление изобретения

Материал носителя катализатора настоящего изобретения включает оксид или гидроксид металла группы IVB (IUPAC 4) (см. Cotton and Wilkinson, Advanced Inorganic Chemistry, John Wiley & Sons (пятое издание, 1988)). Металл преимущественно выбирают из циркония и титана, из которых особенно предпочтителен цирконий. Предпочтительный оксид или гидроксид циркония превращают прокаливанием в кристаллическую форму. На материал носителя наносят сульфат с образованием (по предположению, которое не ограничивает изобретения) центров, образованных кислотами Бренстеда и Льюиса. Компонент из ряда лантанидных элементов инкорпорируют в композит с помощью любого подходящего способа. Компонент из группы платиновых металлов добавляется к каталитическому композиту с помощью любого известного в технике способа обработки катализатора, например импрегнирования. Катализатор может быть связан с каким-либо огнеупорным неорганическим оксидом. Для успешного приготовления катализатора, который может быть использован для изомеризации углеводородов, носитель, сульфат, компоненты металлов и необязательно используемое связующее могут вводиться в композит в любом порядке.

Для приготовления носителя катализатора настоящего изобретения в качестве исходного материала можно использовать гидроксид металла группы IVB (IUPAC 4). Подходящий гидроксид циркония может быть, например, получен от фирмы MEI of Flemington, New Jersey. Альтернативным образом этот гидроксид может быть приготовлен гидролизом окси-анионных соединений металлов, например ZrOCl2, ZrO(NO3)2, ZrO(OH)NO3, ZrOSO4, TiOCl2 и т.п. Отметим, что продажный ZrOCO3 содержит значительное количество HF (1 мас.%). Могут быть также использованы алкоксиды циркония, такие как цирконилацетат и пропоксид циркония. Гидролиз можно проводить с использованием гидролизующего агента, такого как гидроксид аммония, гидроксид натрия, гидроксид калия, сульфат натрия, (NH4)HPO4 и другие известные в технике соединения подобного рода. Окси-анионное соединение металла может, в свою очередь, быть приготовлено из доступных материалов, например, обработкой ZrOCO3 азотной кислотой. Приобретенный или приготовленный с помощью гидролиза гидроксид преимущественно сушат при температуре от 100 до 300°С с целью испарения летучих соединений.

Сульфатированный носитель получают обработкой подходящим сульфатирующим агентом с образованием твердой сильной кислоты. Термин «суперкислоты» относится к жидким кислотам более сильным, чем серная кислота. В литературе известен ряд жидких суперкислот, включающий замещенные протонные кислоты, например трифторметилзамещенную H2SO4, трифторметансульфокислоту, и протонные кислоты, активированные кислотами Льюиса (HF+BF3). Хотя определение силы жидких суперкислот разработано, точную силу у твердой сильной кислоты измерить с какой-либо степенью точности трудно из-за менее определенной природы состояния поверхности твердых веществ по сравнению с полностью сольватированными молекулами, которые находятся в жидкости. Соответственным образом, не существует применимой для всех случаев корреляции между жидкими суперкислотами и твердыми сильными кислотами, вследствие чего, если установлено, что какая-либо жидкая суперкислота катализирует какую-либо реакцию, не существует соответствующей твердой сильной кислоты, которую можно было бы автоматически выбрать для проведения той же реакции. Следовательно, в рамках представлений в настоящем описании, «твердыми сильными кислотами» являются такие кислоты, которые обладают силой кислоты, более высокой, чем сила кислоты сульфокислотных смол типа Amberlyst®-15. Кроме того, поскольку в литературе имеются разногласия по поводу того, являются ли некоторые из этих твердых кислот «суперкислотами», здесь будет использовано только определенное выше выражение «твердые сильные кислоты». Другой способ определения твердой сильной кислоты предполагает твердое вещество, у которого имеются взаимодействующие между собой протонные и льюисовские кислотные центры. Таким образом, твердые сильные кислоты могут быть комбинацией бренстедовского (протонного) кислотного и льюисовского кислотного компонентов. В других случаях бренстедовский и льюисовский кислотные компоненты не могут быть легко идентифицированы или присутствовать в виде отдельных разновидностей, хотя при этом они все же удовлетворяют указанным выше критериям.

Сульфат-ион инкорпорируют в каталитический композит, например, обработкой серной кислотой с концентрацией обычно от 0,01 до 10 н. и предпочтительно от 0,1 до 5 н. В качестве альтернативных источников могут быть использованы соединения, такие как сероводород, меркаптаны или диоксид серы, которые способны образовывать при прокаливании сульфат-ионы. Для обеспечения сульфат-ионов и образования твердого кислотного катализатора предпочтительно использование сульфата аммония. Содержание серы в готовом катализаторе обычно находится в пределах от 0,5 до 5 мас.% и предпочтительно от 1 до 2,5 мас.%. Сульфатированный композит сушат, после чего предпочтительно прокаливают при температуре от 500 до 700°С, особенно в том случае, когда после сульфатитрования следует инкорпорирование металла платиновой группы.

Первый компонент, включающий один или более элементов ряда лантанидов, иттрий или их смеси, является еще одним необходимым компонентом катализатора настоящего изобретения. Ряд лантанидов включает лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций. Предпочтительные элементы ряда лантанидов включают лютеций, иттербий, тулий, эрбий, гольмий, тербий и их смеси. Иттербий является наиболее предпочтительным компонентом катализатора настоящего изобретения и наиболее предпочтительно, чтобы первый компонент состоял по существу из иттербиевого компонента. Первый компонент может в принципе присутствовать в каталитическом композите в любой каталитически доступной форме, такой как элементный металл, соединение, такое как оксид, гидроксид, галогенид, оксигалогенид, карбонат или нитрат, или химическая комбинация с одним или более другими ингредиентами катализатора. Первым компонентом предпочтительно является оксид, интерметаллид с платиной, сульфат в циркониевой решетке. Материалы обычно прокаливают при 600-700°С, и, следовательно, они находятся в оксидной форме. Хотя и без намерений ограничивать таким образом настоящее изобретение, предполагают, что наилучшие результаты получают тогда, когда первый компонент присутствует в композите в форме, в которой практически весь лантанидный или итгриевый компонент находится в степени окисления, более высокой, чем степень окисления элементной формы, например в форме оксида, оксигалогенида или галогенида, или их смеси, и описываемые далее стадии окисления и восстановления, которые используются преимущественно при приготовлении данного каталитического композита, специальным образом необходимы для достижения этой цели. Лантанидный элемент или иттриевый компонент могут быть инкорпорированы в катализатор в любом количестве, которое является каталитически эффективным, в частности от 0,01 до 10 мас.% лантанида или иттрия, или их смесей в катализаторе в расчете на элементы. Наилучших результатов обычно добиваются с 0,05-5 мас.% лантанида или иттрия в расчете на элементы. Предпочтительное атомное отношение лантанида или иттрия к металлу платиновой группы составляет, по меньшей мере, 1:1, предпочтительно 2:1 и особенно предпочтительно 5:1 или выше.

Первый компонент инкорпорируют в каталитический композит любым известным в технике способом, таким как совместное осаждение, совместная экструзия с пористым материалом носителя или импрегнирование пористого материала носителя сульфатом до, после или одновременно, хотя получаемые результаты при этом не обязательно одни и те же. Для облегчения работы лантанидный элемент и иттрий предпочтительно инкорпорировать одновременно с сульфатом. Наиболее предпочтительно инкорпорировать металл платиновой группы последним. Что касается элемента ряда лантанидов или иттрия, порядок их введения не оказывает значительного влияния.

Один из способов нанесения первого компонента включает импрегнирование носителя раствором (преимущественно водным) способного разлагаться соединения лантанидного элемента или элементов или иттрия. Под способным разлагаться подразумевается, что при нагревании соединение лантанидного элемента или иттрия превращается в лантанид или иттрий или оксид иттрия с выделением побочных продуктов. Примерами способных разлагаться соединений лантанидов являются подходящие комплексы или соединения лантанидов, такие как нитраты, галогениды, сульфаты, ацетаты, алкильные соединения, гидроксиды и подобные соединения. Первый компонент может быть импрегнирован в носитель либо до, либо одновременно, либо после металла платиновой группы, хотя получаемые при этом результаты не обязательно одни и те же.

Второй компонент, металл платиновой группы, является незаменимым ингредиентом катализатора. Второй компонент включает, по меньшей мере, один из следующих элементов: платина, палладий, рутений, родий, иридий и осмий, из которых предпочтительна платина и особенно предпочтительно, чтобы металл платиновой группы состоял по существу из платины. Компонент из металла платиновой группы может существовать в конечном каталитическом композите в виде такого соединения как оксид, сульфид, галогенид, оксигалогенид и т.д., в химической комбинации с одним или более другими ингредиентами композита или в виде металла. Предпочтительны количества компонента из металла платиновой группы в пределах от 0,01 до 2 мас.% в расчете на металл. Наилучшие результаты получают тогда, когда практически весь металл платиновой группы присутствует в элементном состоянии.

Второй компонент - металл платиновой группы - наносят на композит с использованием тех же средств, что и в описанном выше случае для первого компонента. Примерами способных разлагаться соединений металлов платиновой группы являются хлорплатиновая кислота, хлорплатинат аммония, бромплатиновая кислота, динитродиаминоплатина, тетранитроплатинат натрия, трихлорид родия, хлорид гексаамминородия, карбонилхлорид родия, гексанитрородат натрия, хлорпалладиевая кислота, хлорид палладия, нитрат палладия, гидроксид диамминопалладия, хлорид тетраамминопалладия, гексахлориридиевая(IV) кислота, гексахлориридиевая(III) кислота, гексахлориридат(III) аммония, аквогексахлориридат(IV) аммония, тетрахлорид рутения, гексахлоррутенат, хлорид гексаамминорутения, трихлорид осмия и осмий-аммонийхлорид. Второй компонент (металл платиновой группы) наносят на носитель до, после или одновременно с сульфатом и/или первым компонентом, хотя получаемые при этом результаты не обязательно одни и те же. Предпочтительно, чтобы компонент платиновой группы наносился на носитель либо после, либо одновременно с сульфатом и/или первым компонентом.

Кроме указанных выше первого и второго компонентов катализатор может в некоторых случаях дополнительно включать третий компонент: железо, кобальт, никель, рений или их смеси. Предпочтительным является железо, которое может присутствовать в количествах от 0,1 до 5 мас.% в расчете на элемент. Третий компонент, такой как железо, позволяет снижать количество первого компонента, такого как иттербий, необходимого в оптимальном составе. Третий компонент может быть нанесен на композит с использованием тех же средств, что и в описанном выше случае для первого и второго компонентов. Если третьим компонентом является железо, подходящими соединениями могли бы быть нитрат железа, галогениды железа, сульфат железа и любое другое растворимое соединение железа.

Описанный выше каталитический композит может применяться в виде порошка, либо ему могут быть приданы разные желаемые формы, такие как таблетки, лепешки, экструдаты, порошки, гранулы, сферы и т.п., которые могут быть любого подходящего размера. Композиту придается особая форма с использованием хорошо известных в технике средств. При придании различных форм может понадобиться смешение композита со связующим. Однако следует подчеркнуть, что катализатор может быть изготовлен и с успехом использоваться и без связующего. Связующее в случае его применения обычно составляет от 0,1 до 50 мас.%, преимущественно от 5 до 20 мас.% в расчете на готовый катализатор. Из техники известно, что для названной цели может подойти любое огнеупорное неорганическое оксидное связующее. Подходящими связующими материалами настоящего изобретения могут быть один или более из следующих: кремнезем, глиноземы, кремнезем/глинозем, оксид магния, оксид циркония и их смеси. Предпочтительным связующим материалом является глинозем (оксид алюминия), причем более предпочтительны эта- и/или, в особенности, гамма-оксид алюминия. Примеры пригодных для использования связующих включают (но не ограничивают изобретения) глинозем, кремнезем, кремнезем/глинозем, оксид циркония и их смеси. Обычно композит и необязательно связующее смешивают вместе с пептизирующим агентом, таким как HCl, HNO3, КОН и т.д., с образованием гомогенной смеси, которой придают желаемую форму с помощью хорошо известного в технике формующего средства. В число таких формующих средств входят экструзия, распылительная сушка, прикапывание в масло, сфероидизация, смешение коническим шнеком и т.д. Экструзионные средства включают шнековые экструдеры и экструзионные прессы. Формовочное средство будет определять необходимое для добавления к смеси количество воды, если таковое потребуется. Так, если применяется экструзия, то смесь должна иметь форму теста, в то время как в случае применения распылительной сушки или прикапывания в масло для образования суспензии потребуется присутствие достаточного количества воды. Полученные частицы прокаливают при температуре от 260 до 650°С в течение времени от 0,5 до 2 час.

Одно из воплощений катализатора, обеспечивающее повышенную активность, включает присутствие как компонента ряда лантанидов или иттриевого компонента (первого компонента), так и металлического компонента из платиновой группы (второго компонента) на связующем, а также на сульфатированном носителе из группы IVB (IUPAC 4). Например, в этом воплощении смешанные сульфатированный оксид циркония и оксид алюминия, которым придана совместная форма, могут образовывать носитель, а компонент ряда лантанидов или иттриевый компонент (первый компонент), так же как и компонент из металлов платиновой группы (второй компонент) могут находиться как на сульфатированном оксиде циркония, так и на оксиде алюминия носителя, которому придана форма. Конкретно, один катализатор может быть сульфатирован и смешан с оксидом алюминия, после чего превращен в носитель с определенной формой с платиной и иттербием, нанесенными на смешанный носитель определенной формы и, следовательно, находящимися как на сульфатированном оксиде циркония, так и на оксиде алюминия. В этом воплощении катализатор приготовляют следующим способом.

Сульфатированный носитель группы IVB (IUPAC 4) приготовляют, как описано выше. Сульфатированный носитель смешивают со связующим, таким как описанные выше. В этом воплощении смешение сульфатированного носителя со связующим производят до добавления первого и второго компонентов каталитического композита. Смешение может осуществляться путем встряхивания, замешивания, растирания, дробления или суспендирования. Могут быть использованы несколько способов смешения, либо последовательно, либо одновременно. Стадию смешения осуществляют преимущественно в сухих условиях, близких к условиям исходной влажности смеси. Может быть также инкорпорирован и связующий агент. Смеси придают форму с использованием общеизвестных средств для придания формы, которые описаны выше. На этой стадии приготовления носитель определенной формы может быть прокален при температурах в пределах от 100 до 900°С в течение времени от 1 до 10 час.

Далее, к прокаленному носителю с определенной формой могут быть добавлены первый и второй компоненты. Как указывалось выше, первый компонент может быть нанесен импрегнированием носителя раствором (преимущественно водным), способного разлагаться соединения лантанидного элемента или элементов или иттрия. Второй компонент (компонент из металлов платиновой группы), может быть нанесен на композит с использованием тех же средств, которые применяются и для первого компонента. Первый компонент может быть импрегнирован в носитель определенной формы либо до, либо одновременно, либо после компонента из металлов платиновой группы, хотя получаемые при этом результаты не обязательно одни и те же. Если компоненты наносятся последовательно, каталитический композит между стадиями импрегнирования можно высушивать. Импрегнированный носитель определенной формы может быть прокален при температурах в пределах от 400 до 800°С в течение времени от 0,5 до 10 час. Полученный катализаторный композит содержит первый и второй компоненты как на сульфатированном соединении группы IVB (IUPAC 4), так и на связующем носителе определенной формы.

В другом способе приготовления катализатора импрегнирование первого компонента в носитель из сульфатированного металла группы IVB производится перед смешением со связующим, приданием формы и прокаливанием. В этом способе носитель из сульфатированного металла группы IVB приготовляют, как описано выше. Первый компонент наносят импрегнированием носителя раствором (преимущественно водным) способного разлагаться соединения лантанидного элемента или элементов или иттрия. Может быть использован любой подходящий способ импрегнирования. Импрегнированный носитель из металла группы IVB после этого смешивают со связующим, таким как описано выше. Смешение может быть осуществлено любым общеизвестным способом, включающим описанные выше. Могут быть использованы несколько способов один вслед за другим. Стадию смешения осуществляют преимущественно в сухих условиях, близких к условиям исходной влажности. Может быть также инкорпорирован и связующий агент. Смеси придают форму с использованием общеизвестных средств для придания формы, которые описаны выше. Носитель определенной формы может быть прокален при температурах в пределах от 400 до 900°С в течение времени от 0,5 до 10 час.

После прокаливания второй компонент (компонент из металлов платиновой группы) может быть нанесен на композит с использованием того же способа нанесения, что и для первого компонента. Импрегнированный отформованный носитель может быть прокален при температурах в пределах от 300 до 650°С в течение времени от 0,5 до 10 час. Полученный катализаторный композит содержит компонент из платиновой группы как на сульфатированном соединении группы IVB (IUPAC 4), так и на связующем носителя определенной формы, в то время как первый компонент находится в основном на сульфатированном соединении группы IVB (IUPAC 4) носителя. Из-за возможных при прокаливании десорбции и повторной адсорбции часть первого компонента может оказаться на связующем носителя, но главным образом первый компонент будет локализован на сульфатированном соединении металла группы IVB (IUPAC 4) носителя. Предполагают, что менее чем 20-30% первого компонента окажется на связующем носителя. Одним из преимуществ этого воплощения является то, что для приготовления подходящего катализатора требуется меньшее суммарное количество первого компонента по сравнению со способами, в которых первый компонент добавляют к смеси носителя и соединения металла группы IVB. Уменьшение требуемого количества обусловливает более низкие затраты на сырье, затраты на хранение и более эффективное использование объемной производительности применяемого производственного оборудования.

Альтернативным образом первый компонент можно наносить на сульфатированный носитель и связующее во время или после стадии смешения, во время или после стадии придания формы или перед первым прокаливанием носителя определенной формы. Компонент платиновой группы добавляют, как указано выше, после первого прокаливания носителя определенной формы. В получаемом каталитическом композите первый компонент и второй компонент будут локализоваться как на компоненте металла группы IVB, так и на связующем.

Указанные выше процедуры описывают катализаторные композиты настоящего изобретения, образуемые исходя из сульфатированного компонента металла группы IVB. Следовательно, сульфатированный компонент будет локализован главным образом на компоненте металла группы IVB носителя и в меньшей степени на связующем носителя. При прокаливании некоторое количество сернистого компонента может в результате десорбции и повторной адсорбции локализоваться на носителе, но полагают, что на носителе окажется менее 20-30% сернистого компонента. Одним из преимуществ этого воплощения является то, что для приготовления подходящего катализатора требуется меньшее суммарное количество сернистого соединения по сравнению со способами подобными тем, которые описаны ниже. Уменьшение требуемого количества обусловливает более низкие затраты на сырье, затраты на хранение и более эффективное использование объемной производительности применяемого производственного оборудования. Другим преимуществом является то, что какое-либо нежелательное взаимодействие между металлом платиновой группы и сернистым соединением на носителе сводится к минимуму благодаря преимущественной локализации сернистого соединения на компоненте из металлов группы IVB, а не на связующем. Сведение к минимуму таких взаимодействий может повысить активность каталитического композита.

Однако рамки настоящего изобретения допускают возможность добавления сернистого компонента и в другие моменты процесса приготовления, хотя получаемые при этом результаты в отношении активности получаемого каталитического композита не обязательно одни и те же. Например, сернистый компонент может быть добавлен (1) после смешения компонента группы IVB со связующим; (2) после смешения компонента группы IVB со связующим и придания формы; (3) после смешения компонента группы IVB со связующим и придания формы и прокаливания, но до нанесения первого или второго компонентов; (4) после смешения компонента группы IVB со связующим, придания формы, прокаливания и одновременно с первым, вторым или обоими, первым и вторым компонентами.

Еще одно воплощение катализатора изобретения получается путем создания тонко перемешенной смеси связующего, импрегнированного первым и вторым компонентами и сульфатированным компонентом группы IVB, импрегнированным первым и вторым компонентами. Первый и второй компоненты добавляют к связующему и к сульфатированному компоненту группы IVB, как описано выше в отдельных способах. Простая смесь двух катализаторов представляет собой физическую смесь дискретных частиц размером от 20 до 60 меш, как это широко практикуется специалистами в области испытания катализаторов. Смесь тщательно перемешивают, в процессе чего как катализатор, так и связующее сцепляются между собой, и просеивают, образуя частицы размером менее 100 мкм. Эти мелкие частицы тщательно встряхивают и перемешивают, после чего придают форму. В тонко перемешенной смеси фазы сульфатированного оксида циркония и фазы связующего находятся в более тесном контакте (в диапазоне от десятков до сотен микрон), чем в простой физической смеси (в миллиметровом диапазоне). Получаемый катализатор содержит как первый, так и второй компоненты на компоненте группы IVB и на связующем.

Каталитические композиты настоящего изобретения, как свежесинтезированные, так и после прокаливания, могут быть использованы в качестве катализаторов в процессах конверсии углеводородов. Прокаливание необходимо для превращения гидроксида циркония в оксид циркония. Процессы конверсии углеводородов хорошо известны в технике и включают крекинг, гидрокрекинг, алкилирование как ароматики, так и изопарафинов, изомеризацию, полимеризацию, реформинг, депарафинизацию, гидрогенизацию, дегидрогенизацию, трансалкилирование, дезалкилирование, гидратацию, дегидратацию, гидроочистку, гидроденитрогенацию, гидрообессеривание, метанирование, раскрытие кольца и процессы конверсии синтез-газа. Конкретные условия реакции и типы сырья, которые могут быть использованы в этих процессах, приведены в US 4310440 В1 и US 4440871 В1, которые включены в настоящую заявку в качестве ссылочного материала. Предпочтительным процессом конверсии углеводородов является изомеризация парафинов.

В способе изомеризации парафинов общее лигроиновое сырье, кипящее в бензиновых пределах, содержит парафины, нафтены и ароматику и может включать небольшие количества олефинов. К пригодному для использования сырью относятся прямогонные лигроины, природный бензин, синтетические лигроины, бензин, полученный термическим крекингом, бензин, полученный каталитическим крекингом, подвергнутые частичному реформингу лигроины или рафинаты после экстракции ароматики. Сырье по существу ограничено пределами всего диапазона лигроина или пределами кипения от 0 до 230°С. Обычно сырьем является легкий лигроин, имеющий начальную точку кипения от 10 до 65°С и конечную точку кипения от 75 до 110°С, причем предпочтительная конечная точка кипения ниже 95°С.

Основными компонентами предпочтительного сырья являются алканы и циклоалканы, имеющие от 4 до 7 атомов углерода в молекуле (С4-С7), главным образом C5 и С6, и могут также содержаться меньшие количества ароматических и олефиновых углеводородов. Обычно содержание С7 и более тяжелых компонентов в сырье ниже 20 мас.%. Хотя общее содержание циклических углеводородов в сырье и не ограничено специальными пределами, сырье обычно содержит от 2 до 40 мас.% циклических углеводородов, включая нафтены и ароматику. Содержащаяся в лигроиновом сырье ароматика, хотя ее обычно меньше чем алканов и циклоалканов, может составлять от 2 до 20 мас.% и более и чаще всего от 5 до 10 мас.%. В предпочтительном сырье главным составляющим ароматики обычно бывает бензол, возможно с небольшими количествами толуола и более высоко кипящей ароматики в указанных выше пределах кипения.

Контактирование в зонах изомеризации может осуществляться с использованием катализатора в системе с неподвижным слоем, в системе с подвижным слоем, в системе с псевдоожиженным слоем, или путем использования периодического процесса. Предпочтительной является система с неподвижным слоем катализатора. Реагирующие вещества могут контактировать с частицами слоя катализатора будучи вовлеченными в восходящий, нисходящий или радиальный поток. При контактировании с частицами катализатора реагирующие вещества могут быть в жидкой фазе, смешанной жидкостно-паровой фазе или паровой фазе, причем прекрасные результаты получаются при реализации настоящего изобретения главным образом путем проведения жидкофазного процесса. Зона изомеризации может располагаться в одном реакторе или в двух или более отдельных реакторах при наличии между ними подходящих средств для обеспечения поддержания на входе в каждую зону желаемой температуры изомеризации. Для обеспечения улучшенной изомеризации путем контроля температур в отдельных реакторах и частичной замены катализатора без прерывания процесса предпочтительны два или более последовательно соединенных реактора.

Условия изомеризации в зоне изомеризации включают температуры реактора обычно в пределах от 40 до 250°С. Обычно предпочтительны более низкие температуры реакции, которые способствуют созданию в равновесных смесях наивысшей концентрации высокооктановых сильно разветвленных изоалканов и сводят к минимуму крекинг сырья с образованием более легких у