Способ изготовления монокристаллической отливки рабочей лопатки турбины газотурбинного двигателя с заданными аксиальной и азимутальной ориентацией сплава

Иллюстрации

Показать всеИзобретение относится к металлургии и может найти применение в авиационной промышленности, энергетике и других отраслях промышленности, связанных с газотурбостроением. Способ включает установку аксиально- и азимутально ориентированной затравки в затравочную полость так, чтобы концы метки на затравке совпадали с направляющими пазами полости. Оболочковую форму заливают расплавом и перемещают из зоны нагревателей в жидкометаллический кристаллизатор. Азимутальную ориентацию сплава задают в интервале значений угла ϕХ-[100] между кристаллографическим направлением [100] и геометрической осью Х лопатки, равном (35±10°). Аксиальную ориентировку задают так, чтобы кристаллографическое направление [001] сплава совпадало с геометрической осью Z лопатки или чтобы отклонение кристаллографического направления [001] сплава от геометрической оси Z лопатки не превышало 10°. Изобретение позволяет повысить надежность и ресурс монокристаллических рабочих лопаток турбины газотурбинного двигателя. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургии, в частности к затравочным способам литья монокристаллических отливок лопаток турбин авиационных и наземных газотурбинных двигателей (ГТД) методом направленной кристаллизации, и может найти применение в авиационной промышленности, энергетике и других отраслях промышленности, связанных с газотурбостроением.

Известен способ изготовления монокристаллической отливки рабочей лопатки турбины газотурбинного двигателя с заданной аксиальной и азимутальной ориентацией сплава, включающий использование аксиально- и азимутально-ориентированной затравки для направленной кристаллизации монокристалла жаропрочного сплава в оболочковой форме отливки лопатки, осуществляемой путем перемещения залитой расплавом жаропрочного сплава формы из зоны нагревателей в жидкометаллический кристаллизатор (см. Шалин Р.Е. и др. Монокристаллы никелевых жаропрочных сплавов, М., Машиностроение, 1997, с.145-146).

Недостаток известного способа - недостаточно высокие надежность и ресурс окончательного изделия - лопаток из-за произвольного положения кристаллографических направлений [001] [100] относительно осей Z и Х лопатки, соответственно.

Технический результат - повышение надежности и ресурса монокристаллических рабочих лопаток турбины газотурбинного двигателя.

Указанный технический результат достигается тем, что в способе изготовления монокристаллической отливки рабочей лопатки турбины газотурбинного двигателя, включающем установку аксиально- и азимутально-ориентированной затравки в затравочную полость оболочкой формы, в которой выполнены кристаллоотборник, стартовый конус, перо, замок с полкой, заливку оболочковой формы жаропрочным сплавом, ее перемещение из зоны нагревателей в жидкометаллический кристаллизатор и направленную кристаллизацию жаропрочного сплава в виде монокристалла, согласно изобретению азимутальную ориентацию кристаллизующегося сплава задают в интервале значений угла ϕX-[100] между кристаллографическим направлением [100] и геометрической осью Х лопатки, равного -35±10°, а аксиальную ориентацию задают так, чтобы кристаллографическое направление [001] сплава совпадало с геометрической осью Z лопатки или чтобы его отклонение от геометрической оси Z лопатки не превышало 10°.

Данный выбор азимутальной ориентации сплава обусловлен необходимостью повышения сопротивления многоцикловому усталостному разрушению монокристаллического сплава, развивающемуся от внутренней поверхности охлаждаемых каналов лопатки, от которого зависит ресурс лопатки. Выход за пределы заявляемого углового диапазона ϕх-[100]=-35±10° приводит к снижению запаса усталостной прочности в эксплуатации в 1,5-2,0 раза и, как следствие, к снижению работоспособности рабочей лопатки.

Знак «-» перед величиной азимутального угла 35° показывает направление отсчета угла относительно оси Х для традиционно используемой правой системы координат лопатки.

Выбор аксиальной кристаллографической ориентации сплава, соответствующей совпадению или отклонению до 10° кристаллографического направления [001] сплава от геометрической вертикальной оси Z лопатки, обусловлен необходимым обеспечением минимизации термоупругих напряжений, действующих в направлении максимальных растягивающих напряжений вдоль оси Z лопатки. При угле отклонения больше 10° невозможно обеспечить снижение термоупругих напряжений и, как следствие, повышение работоспособности готового изделия - лопатки.

Направленную кристаллизацию сплава в кристаллоотборнике и стартовом конусе оболочковой формы можно осуществлять при перемещении оболочкой формы в жидкометаллический кристаллизатор со скоростью, равной 2-6 мм/мин, а кристаллизацию сплава в пере, полке и замке оболочковой формы можно осуществлять при перемещении оболочковой формы в жидкометаллический кристаллизатор со скоростью, равной 8-20 мм/мин.

Кристаллизация (рост) монокристалла в кристаллоотборнике и стартовом конусе оболочковой формы со скоростью ее перемещения в кристаллизатор 2-6 мм/мин позволяет «развернуть» монокристалл жаропрочного сплава в объеме кристаллоотборника и стартового конуса без образования посторонних зерен, передающихся в перо лопатки и являющихся браковочным признаком отливки лопатки. Снижение скорости перемещения ниже 2 мм/мин технологически нецелесообразно, так как приводит к снижению производительности литья, а повышение скорости перемещения выше 6 мм/мин приводит к образованию посторонних зерен в кристаллоотборнике и стартовом конусе и уменьшению (до 60%) количества лопаток с монокристаллической структурой.

Кристаллизация (рост) монокристалла в пере, полке и замке оболочковой формы отливки лопатки со скоростью перемещения формы в кристаллизатор 8-20 мм/мин позволяет измельчить дендритную структуру монокристалла жаропрочного сплава и уменьшить усадочную литейную пористость, за счет чего увеличить усталостную прочность и, как следствие, работоспособность лопаток. Снижение скорости перемещения ниже 8 мм/мин приводит к увеличению размера дендритов и размера литейных усадочных пор, что снижает усталостную прочность и работоспособность лопаток. Повышение скорости выше 20 мм/мин приводит к образованию столбчатых зерен в пере и хвостовике отливки лопатки и, как результат, к снижению (до 50%) количества отливок с монокристаллической структурой.

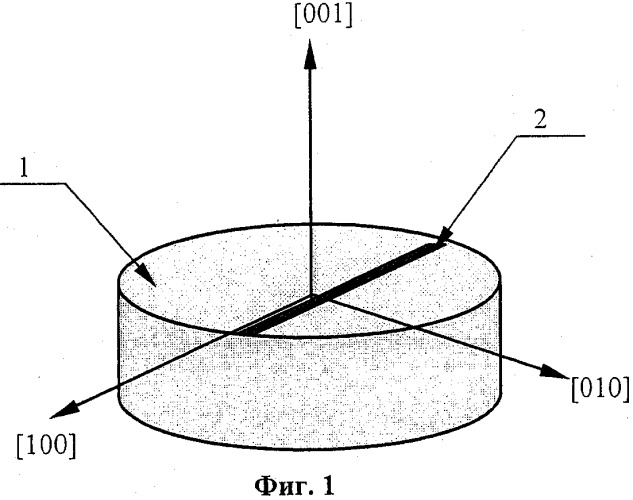

На фиг.1 изображена монокристаллическая никель-вольфрамовая затравка.

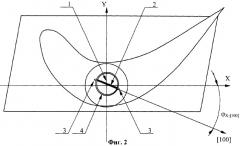

На фиг.2 - никель-вольфрамовая затравка, установленная в затравочную полость керамической оболочковой формы отливки лопатки.

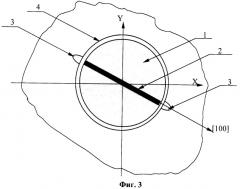

На фиг.3 - фрагмент фиг.2.

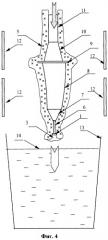

На фиг.4 - керамическая оболочковая форма для отливки монокристаллической рабочей лопатки турбины ГТД в установке для направленной кристаллизации.

На чертеже изображены:

Монокристаллическая никель-вольфрамовая затравка 1 с меткой 2, фиксирующей азимутальное кристаллографическое направление [100]. Затравочная полость 3 с направляющими пазами 4, по которым устанавливают затравку 1 с меткой 2. Керамическая оболочковая форма 5 для отливки лопатки с кристаллоотборником 6, стартовым конусом 7, пером 8, замком 9 с полкой 10 и с литниковой системой 11. Установка для направленной кристаллизации с нагревателями 12, кристаллизатором 13, заполненным жидким алюминием.

Пример реализации заявленного способа

Никель-вольфрамовую затравку 1 с заданной аксиальной ориентацией (ориентировкой) - кристаллографическое направление [001] сплава имеет отклонение от геометрической оси Z лопатки не более 10° - изготавливают известным способом (см. Шалин Р.Е. и др. Монокристаллы никелевых жаропрочных сплавов, М., Машиностроение, 1997, с.143-144).

На этой затравке по известной методике (см., например, Богуслаев В.А., Муравченко Ф.М., Жеманюк П.Д. и др. Технологическое обеспечение эксплуатационых характеристик деталей ГТД. Лопатки турбины. Ч. II. Монография, г.Запорожье, изд. ОАО «Мотор Сич», 2003, с.137-147) определяют кристаллографическое направление [100] и наносят метку 2, соответствующую этому направлению (фиг.1).

В оболочковой керамической форме 5 отливки рабочей лопатки, изготовленной по известному технологическому процессу, положение направляющих пазов 4 в затравочной полости 3 задают таким образом, чтобы проведенное через них направление соответствовало азимутальному углу ϕх -[100]=-35°.

Затравку 1 с меткой 2 устанавливают в затравочную полость 3 с направляющими пазами 4, расположенными в оболочковой керамической форме 5, таким образом, чтобы концы метки 2 на затравке 1 совпадали с направляющими пазами 4. После установки затравки 1 полость 3 укупоривают керамической массой на основе электрокорунда и сушат. После сушки оболочковую форму 5 направляют на заливку жаропрочным сплавом, например ЖС32-ВИ, в установку для направленной кристаллизации. Залитую жидким жаропрочным сплавом оболочковую форму 5 отливки (заготовки) рабочей лопатки после выдержки в зоне нагревателей 12 при температуре 1590°С перемещают из зоны нагревателей 12 в кристаллизатор 13 с жидким алюминием 14, нагретым до температуры 800°С, с переменной скоростью. В процессе кристаллизации (роста) монокристалла в пределах кристаллоотборника 6 и стартового конуса 7 перемещение осуществляют с пониженной скоростью, например 4 мм/мин.

В процессе перемещения оболочковой формы 5 в кристаллизатор 13 со скоростью 4 мм/мин начинается направленная кристаллизация жаропрочного сплава в виде монокристалла с наследованием аксиальной кристаллографической ориентации [001] и азимутальной кристаллографической ориентации [100] от монокристаллической никель-вольфрамовой затравки 1.

После прохождения фронтом кристаллизации сплава стартового конуса 7 скорость перемещения оболочковой формы 5 в кристаллизатор 13 увеличивают, например, до 10 мм/мин.

По завершении процесса направленной кристаллизации дальнейшее изготовление рабочей лопатки турбины осуществляют по действующему технологическому процессу.

С целью интенсификации процесса производства монокристаллических рабочих лопаток турбины оболочковые формы лопаток компонуют в блоки, например, по 6 шт. на стадии изготовления восковых моделей отливок лопаток.

Изготовление отливок (заготовок) лопаток данным способом позволяет получить выход годного по монокристаллической структуре не менее 90% и повысить усталостную прочность лопаток на 15%.

1. Способ изготовления монокристаллической отливки рабочей лопатки турбины газотурбинного двигателя, включающий установку аксиально- и азимутально-ориентированной затравки в затравочную полость оболочковой формы, в которой выполнены кристаллоотборник, стартовый конус, перо, замок с полкой, заливку оболочковой формы жаропрочным сплавом, ее перемещение из зоны нагревателей в жидкометаллический кристаллизатор и направленную кристаллизацию жаропрочного сплава в виде монокристалла, отличающийся тем, что азимутальную ориентацию кристаллизующегося сплава задают в интервале значений угла ϕХ-[100] между кристаллографическим направлением [100] и геометрической осью Х лопатки, равном (-35±10°), а аксиальную ориентацию задают так, чтобы кристаллографическое направление [001] сплава совпадало с геометрической осью Z лопатки или чтобы его отклонение от геометрической оси Z лопатки не превышало 10°.

2. Способ по п.1, отличающийся тем, что направленную кристаллизацию сплава в кристаллоотборнике и стартовом конусе оболочковой формы осуществляют при перемещении оболочковой формы в жидкометаллический кристаллизатор со скоростью, равной 2-6 мм/мин, а кристаллизацию сплава в пере, полке и замке оболочковой формы осуществляют при перемещении оболочковой формы в жидкометаллический кристаллизатор со скоростью, равной 8-20 мм/мин.