Способ электронно-лучевой сварки тонкостенной трубы с тонкостенным биметаллическим переходником

Иллюстрации

Показать всеИзобретение относится к способу электронно-лучевой сварки тонкостенной трубы с толщиной стенки менее 1,5 мм с тонкостенным биметаллическим переходником и может найти применение при изготовлении ответственных изделий для активной зоны ядерного реактора из циркониевых сплавов и нержавеющей стали марки Х18Н10Т. Перед сваркой свариваемый конец тонкостенной трубы раздают на конус, величиной не более 14° и на ее торце выполняют центрирующий кольцевой выступ. Свариваемому концу биметаллического переходника придают аналогичную конусную форму и на его торце выполняют центрирующую кольцевую проточку под кольцевой выступ на торце трубы. После этого на свариваемые концы трубы и переходника надевают разборные бандажные кольца на расстоянии от торцов не более 5 мм. Сварку выполняют пятном нагрева электронного луча диаметром не более 0,5 толщины свариваемой стенки трубы со скоростью сварки не более 20 м/час. Пятно нагрева электронного луча колеблют с частотой не более 50 колебаний в секунду симметрично линии стыка по траектории полуэллипса с длиной малой оси не более толщины свариваемой стенки трубы. В результате получают качественные сварные швы. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технологии электронно-лучевой сварки тонкостенных труб (с толщиной стенки менее 1,5 мм) с тонкостенными биметаллическими переходниками, например труб из циркониевых сплавов с биметаллическими переходниками из циркониевого сплава и нержавеющей стали марки ОХ18Н10Т, сваренных между собой диффузионной сваркой.

Качество сварного соединения труб, особенно тонкостенных, помимо режима сварки в значительной мере зависит от подготовки свариваемых кромок, их формы, качества сварки, а также от системы охлаждения пришовных зон при формировании литой зоны сварного шва, предотвращающей провисание сварного шва ниже внутренней поверхности тонкостенной трубы и биметаллического переходника.

Подготовка кромок к сварке у тонкостенных труб с толщиной стенки менее 1,5 мм и диаметром более 60 мм технологически затруднена из-за того, что тонкостенные трубы, особенно на концах, не сохраняют строгую цилиндрическую форму. Наибольшие технологические трудности возникают при подготовке кромок тонкостенных биметаллических переходников, у которых после диффузионной сварки внахлестку и последующей токарной обработки принимают форму элипса. Особенно это проявляется в биметаллических переходниках, сваренных диффузионной сваркой внахлестку из металлов, отличающихся между собой большим различием в коэффициентах термического расширения, например аустенитной стали типа марки Х18Н10Т и циркониевого сплава марки 110, у которых коэффициенты термического расширения отличаются более чем в три раза.

Элипсную форму тонкостенные биметаллические переходники после механической обработки сваренной заготовки приобретают из-за неизбежного нарушения при изготовлении концентричности разнородных слоев.

Если для тонкостенных переходников разница в толщине слоев по обеим сторонам диаметра на 0,1-0,3 мм никак не сказывается на форме готового переходника, то для переходников с суммарной толщиной стенки менее 1,5 мм отклонение толщин сваренных слоев на 0,1-0,2 мм вызывает значительный перекос внутренних остаточных напряжений между слоями, которые неизбежно приводят к деформации цилиндрической формы переходника, превращая ее в эллиптическую.

Для получения качественного сварного соединения методом электронно-лучевой сварки тонкостенной трубы с тонкостенным биметаллическим переходником, чтобы получаемый сварной шов не провисал вовнутрь трубы более чем на 0,1-0,2 мм, а снаружи не выступал более чем на 0.1 мм диаметра тонкостенной трубы и при этом эллипсность в месте сварного шва не выходила за пределы ±0,1 мм, для достижения всего этого необходима предварительная специальная подготовка свариваемых стыков и специальная их сборка, обеспечивающая свариваемым стыкам после сборки и в процессе сварки цилиндрическую форму в пределах ±0,1 мм.

Наиболее близким к заявляемому способу электронно-лучевой сварки тонкостенных труб из химически активных металлов (цирконий, титан и др.) является способ электронно-лучевой сварки корня шва циркониевых труб с U-образной разделкой торцев, при котором электронный луч фокусируют до диаметра пятна нагрева не более 1,2 мм и колеблют его с частотой не более 30 колебаний в секунду по траектории полуэлипса, продольную ось которого располагают вдоль стыка, при этом длину поперечной оси полуэллипса устанавливают не менее толщины стенки трубы в месте стыка. Кроме этого, точки изменения направления движения пятна нагрева по траектории полуэллипса располагают в сторону несваренных кромок стыка (см. патент РФ № 2259906 от 09.03.2004 г., Бюл. № 25 от 10.09.2005 г. «Способ электронно-лучевой сварки труб»). Этот способ электронно-лучевой сварки труб предназначен для сварки корня шва, толщиной до 2 мм, толстостенных труб из циркония и практически не пригоден для сварки тонкостенных труб с толщиной стенки менее 1,5 мм и не может обеспечить получение качественного сварного соединения тонкостенных труб, у которого провисание сварного шва не превышало бы 0,1-0,2 мм, а отклонение от цилиндрической формы не превышало бы ±0,1 мм.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа электронно-лучевой сварки с тонкостенным биметаллическим переходником, обеспечивающего получение сварного соединения строго цилиндрической формы с допуском по наружному и внутреннему диаметрам не более ±0,2 мм.

Технический результат, получаемый в результате решения поставленной задачи, состоит в том, что заявляемый способ электронно-лучевой сварки тонкостенной трубы с тонкостенным биметаллическим переходником обеспечивает получение сварного соединения строго цилиндрической формы с провисанием сварного шва вовнутрь трубы не более 0,1 мм и превышением наружного диаметра трубы не более чем на 0,2 мм.

Указанный технический результат достигается тем, что в способе электронно-лучевой сварки тонкостенной трубы с тонкостенным биметаллическим переходником, заключающимся в том, что свариваемые торцы трубы и переходника обрабатывают под сварку, обработанные торцы состыковывают и сваривают с применением колебания электронного луча по траектории полуэллипса, продольную ось которого располагают вдоль стыка, а перед сваркой свариваемый конец тонкостенной трубы раздают на конус, величиной не более 14°, и на ее торце выполняют центрирующий кольцевой выступ, а свариваемому концу биметаллического переходника при механической обработке диффузионно сваренной заготовки придают аналогичную конусную форму и на его торце выполняют центрирующую кольцевую проточку под кольцевой выступ на торце трубы, после этого на свариваемые концы трубы и переходника одевают разборные бандажные кольца, отступя при этом от торцев на более 5 мм, торцы стыкуют и сваривают электронным лучом, при этом диаметр пятна нагрева устанавливают по размеру не более 0,5 толщины свариваемой стенки, а скорость сварки - не более 20 м/час, а пятно нагрева электронного луча колеблют с частотой не более 50 колебаний в секунду симметрично линии стыка, а длину малой оси выполняют размером не более толщины свариваемой стенки;

- кроме этого, точки изменения направления движения пятна нагрева по траектории полуэллипса располагают в сторону несваренных кромок стыка;

- кроме этого, после сварки сварной шов охлаждают в бандажных кольцах до температуры ниже 100°С.

Чем тоньше толщина стенки свариваемых труб, тем больше вероятность провисания сварного шва вовнутрь трубы. Особенно это проявляется на трубах из циркония и его сплавов из-за того, что температура плавления циркония равна 1840°С, а уже при температуре 1200°С цирконий теряет более 97% исходной прочности, что вызывает прогиб жидкой сварочной ванны под ее собственным весом. Одним из способов борьбы с этим явлением служит предварительная раздача на конус свариваемого конца трубы, а также интенсивный отвод тепла от жидкой сварочной ванны, например, с помощью бандажных колец из тепловодного материала. Бандажные кольца выполняют разборными, в виде двух полуколец, чтобы можно было легко надевать и снимать кольца. Изнутри бандажные кольца в собранном виде точно протачиваются по фактическим диаметрам свариваемых трубы и переходника.

Это позволяет при стягивании полуколец не только получать плотный контакт с поверхностью трубы или переходника, но и принудительно строго фиксировать их цилиндрическую форму, что упрощает сборку под сварку и обеспечивает после сварки и остывании сохранение цилиндрической зоны сварного соединения.

Бандажные кольца устанавливают перед сваркой максимально близко от зоны сварки, на расстоянии не дальше 5 мм от линии стыковки свариваемых торцев. Это необходимо для интенсивного теплоотвода от жидкой ванны, чтобы свести к минимуму ее провисание. В случаях, когда уменьшают параметры режима сварки, чтобы уменьшить величину ванны и ей провисание, то положительного эффекта не достигается, так как такой режим сварки ведет к каплеообразному проплавлению стенки и снижению стабильности процесса сварки и в результате к снижению качества сварного соединения. Согласно заявляемому способу электронно-лучевую сварку ведут с диаметром пятна нагрева не более 0,5 толщины свариваемой стенки, которое колеблют по траектории полуэллипса, располагая его большую ось вдоль линии стыка, а длину малой оси выполняют размером не более толщины свариваемой стенки, что обеспечивает стабильное проплавление с образованием минимальной сварочной ванны. При этом скорость сварки ограничивают двадцатью метрами в час, чтобы за счет малой скорости сварки повысить эффективность отбора тепла бандажными кольцами, что в итоге также ограничивает провисание сварочной ванны.

Сокращение длины поперечной оси полуэллипса до величины не более толщины свариваемой стенки сокращает ширину сварочного шва, что в итоге также способствует уменьшению величины провисания сварочной ванны.

Колебание пятна нагрева электронного луча с частотой не боле 50 колебаний в секунду обеспечивает на малых скоростях сварки стабильный прогрев стенки и ее оптимальное проплавление, а также упрощает электронное устройство, обеспечивающее колебание электронного луча.

Лучшему прогреву места сварки способствует также расположение точек изменения направления движения пятна нагрева по траектории полуэллипса в направлении несваренных кромок стыка.

Для сохранения у сварочного шва строгой цлиндрической формы сварное соединение охлаждают в бандажных кольцах до температуры ниже 100°С.

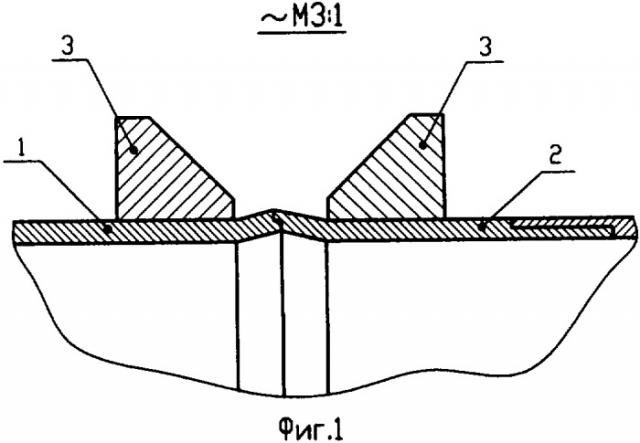

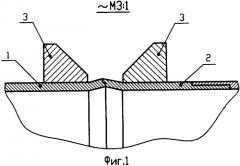

Последовательность операций по заявляемому способу электронно-лучевой сварки тонкостенных труб с тонкостенными биметаллическими переходниками схематически показаны на фигурах 1-5, где на фиг.1 показано собранное под сварку стыковое соединение торца тонкостенной трубы 1 с торцем тонкостенного биметаллического переходника 2. Перед сборкой свариваемые концы трубы и переходника подверглись конусной раздаче на угол не более 7° относительно оси трубы, а на их торцах были выполнены центрирующие проточки.

Перед сборкой на свариваемые концы трубы и переходника были одеты бандажные кольца 3, которые придали свариваемым концам строгую цилиндрическую форму, что, в свою очередь, упростило стыковку и стягивание торцев специальным стяжным приспособлением, которое на чертежах условно не показано.

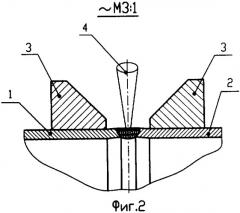

На фиг.2 условно показан момент сварки электронным лучом 4, когда зона сварки ограничена теплопроводными бандажными кольцами 3, которые помимо сохранения цилиндрической формы свариваемым торцам выполняют роль интенсивного теплоотвода от сварочной ванны, уменьшая тем самым величину провисания расплавленной ванны внутрь трубы в процессе сварки.

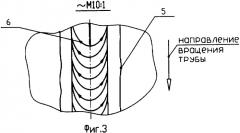

На фиг.3 в увеличенном масштабе условно показана траектория движения 6 пятна нагрева электронного луча в процессе его колебания по траектории полуэллипса, когда точки изменения направления колебания расположены в сторону несваренной зоны стыка.

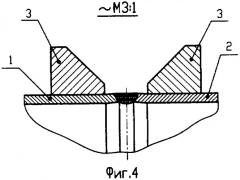

На фиг.4 показан момент остывания сварного шва до 100°С после окончания процесса электронно-лучевой сварки.

Бандажные кольца 3 служат в этом случае для ускорения остывания сварного шва и сохранения строгой цилиндрической формы зоны сварки после полного охлаждения изделия.

На фиг.5 в увеличенном масштабе показан разрез сварного шва после сварки, когда литая зона шва с внутренней стороны трубы не выходит за пределы ее внутреннего диаметра.

Пример осуществления способа

Сваривали трубу ⊘80×1,4 мм из циркониевого сплава, марки 110 на электронно-лучевой установке с напряжением 30 кВ.

Перед сборкой под сварку свариваемые концы тонкостенной трубы и тонкостенного биметаллического переходника раздали изнутри на конус с углом 4,5° по отношению к осям трубы и переходника.

На свариваемых торцах выполнили центрирующие проточки: на трубе наружную проточку ⊘78,6 мм и шириной 0,5+0,05 мм, а на торце переходника - проточку изнутри ⊘78,6 мм и шириной 0,5-0,05 мм.

На свариваемые концы трубы и переходника одели на расстоянии 3 мм от стыка бандажные разборные кольца из меди, покрытые никелем, и затянули их, придав свариваемым торцам строго цилиндрическую форму. С помощью специальной оправки свариваемые торцы плотно сжали и установили во вращатель электронно-лучевой установки.

После отработки режима сварки на образцах был выбран рабочий режим сварки:

Vсв - 15 м/час

Uуск - 20 кВ

Jсв - 18 мА

Диаметр пятна нагрева - 0,5 мм

Величина поперечной оси полуэллипса - 1 мм

Было сварено пять труб с тонкостенными биметаллическими переходниками. Сварка и охлаждение сварного шва до 100°С велась в бандажных кольцах на специальном стяжном устройстве, обеспечивающем плотный контакт свариваемых торцов.

После сварки все сварные соединения прошли инструментальный и рентгеновский контроль. Рентгеновский контроль непроваров и подрезов не обнаружил.

Инструментальный контроль места сварного соединения показал, что цилиндрическая форма сварного соединения сохранена в пределах от +0,1 до +0,2 мм по наружному диаметру, а по внутреннему диаметру - в пределах от - 0,1 до -0,2 мм от номинала.

1. Способ электронно-лучевой сварки тонкостенной трубы с тонкостенным биметаллическим переходником, включающий обработку под сварку свариваемых торцов трубы и переходника, состыковку обработанных торцов и сварку с колебанием электронного луча по траектории полуэллипса, продольную ось которого располагают вдоль стыка, отличающийся тем, что при обработке под сварку свариваемый конец тонкостенной трубы раздают на конус, величиной не более 14°, и на ее торце выполняют центрирующий кольцевой выступ, свариваемому концу биметаллического переходника придают аналогичную конусную форму и на его торце выполняют центрирующую кольцевую проточку под кольцевой выступ на торце трубы, после этого на свариваемые концы трубы и переходника надевают разборные бандажные кольца на расстоянии от торцов не более 5 мм, а сварку выполняют пятном нагрева электронного луча диаметром не более 0,5 толщины свариваемой стенки трубы со скоростью сварки не более 20 м/ч, при этом пятно нагрева электронного луча колеблют с частотой не более 50 колебаний в секунду симметрично линии стыка по траектории полуэллипса с длиной малой оси не более толщины свариваемой стенки трубы.

2. Способ по п.1, отличающийся тем, что точки изменения направления движения пятна нагрева по траектории полуэллипса располагают в сторону несваренных кромок стыка.

3. Способ по п.1, отличающийся тем, что после сварки сварной шов охлаждают в бандажных кольцах до температуры ниже 100°С.