Способ получения ароматического карбоната

Иллюстрации

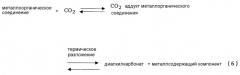

Показать всеИзобретение относится к усовершенствованному способу получения ароматического карбоната, включающему (1) проведение реакции между металлоорганическим соединением, имеющим связь металл-кислород-углерод, и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образованный в результате реакции, где указанное металлоорганическое соединение, имеющее связь металл-кислород-углерод, включает по крайней мере одно из соединений, выбранных из группы, состоящей из: металлоорганического соединения, представленного формулой (1):

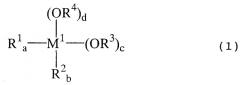

где М1 представляет собой атом олова; каждый из R1 и R2 независимо представляет собой неразветвленную или разветвленную C1-С12алкильную группу; каждый из R3 и R4 независимо представляет собой неразветвленную или разветвленную C1-С12алкильную группу; каждый из а и b представляет собой целое число от 0 до 2, а+b=0-2, каждый из с и d представляет собой целое число от 0 до 4 и а+b+с+d=4; и металлоорганического соединения, представленного формулой (2):

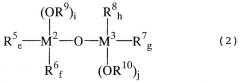

где каждый из М2 и М3 представляет собой атом олова; каждый из R5, R6, R7 и R8 независимо представляет собой неразветвленную или разветвленную C1-C12алкильную группу; каждый из R9 и R10 независимо представляет собой неразветвленную или разветвленную C1-C12алкильную группу; каждый из е, f, g и h представляет собой целое число от 0 до 2, е+f=0-2, g+h=0-2, каждый из i и j представляет собой целое число от 1 до 3, e+f+i=3 и g+h+j=3; (2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости и выполнение следующих стадий (3) и (4) в любом порядке, или частично, или полностью одновременно: (3) проведение реакции остаточной жидкости со спиртом, имеющим неразветвленную или разветвленную C1-C12алкильную группу, с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и (4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением в присутствии катализатора реакции переэтерификации с получением ароматического карбоната, где указанное ароматическое гидроксисоединение представлено формулой (3): ArOH (3). Безопасный способ обеспечивает возможность простого и эффективного получения ароматического карбоната высокой чистоты. 27 з.п. ф-лы, 12 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматического карбоната. Более конкретно, настоящее изобретение касается способа получения ароматического карбоната, включающего (1) проведение реакции между металлоорганическим соединением и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образованный в результате реакции, (2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости и выполнение следующих стадий (3) и (4) в любом порядке, или частично, или полностью одновременно: (3) проведение реакции остаточной жидкости со спиртом с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и (4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением с получением ароматического карбоната.

Способ по настоящему изобретению выгоден не только тем, что не требует никаких токсических веществ и осуществляется без образования каких-либо коррозионных веществ, но и тем, что количество побочных продуктов очень мало, а промежуточные продукты, образовавшиеся в ходе получения требуемого ароматического карбоната, могут быть возвращены в цикл. Таким образом, способ по настоящему изобретению является подходящим с точки зрения защиты окружающей среды и обеспечивает возможность простого и эффективного получения ароматического карбоната высокой чистоты.

Известный уровень техники

Ароматический карбонат широко используют в качестве источников карбонила, таких как исходные соединения для получения поликарбоната, изоцианата и фармацевтических препаратов, и необходима разработка способа получения ароматического карбоната с низкой стоимостью.

В качестве способов получения ароматического поликарбоната в промышленном масштабе можно назвать следующие способы (i) и (ii):

(i) способ межфазной полимеризации (способ, в котором фосген и бисфенол полимеризуют на границе раздела между дихлорметановой фазой и водной фазой в присутствии подходящего акцептора хлора) и

(ii) способ в расплаве (способ, в котором дифенилкарбонат и бисфенол полимеризуют осуществлением реакции переэтерификации с удалением фенола).

В указанном выше способе (i) (т.е. способе межфазной полимеризации) используют дихлорметан, а в указанном способе (ii) (т.е. способе в расплаве) дихлорметан не используют. С недавних пор возникла проблема загрязнения воды алкилгалогенидом, и потому привлек внимание способ в расплаве, в котором не используют дихлорметан.

В качестве известных способов получения ароматического карбоната (например, дифенилкарбоната), используемого в качестве сырья в указанном способе в расплаве, можно указать следующие пять способов 1)-5):

1) способ получения ароматического карбоната с использованием фосгена в качестве источника карбонила (смотри, например, патентный документ 1 далее);

2) способ получения ароматического карбоната с использованием моноксида углерода в качестве источника карбонила;

3) способ получения ароматического карбоната из диарилоксалата;

4) способ получения ароматического карбоната с использованием мочевины (или ее производного) в качестве источника карбонила и

5) способ получения ароматического карбоната с использованием диоксида углерода в качестве источника карбонила.

Ниже дается разъяснение способа 1). Примеры конкретных видов способа 1) включают способ в водном растворе, в котором фосген вводят в водный раствор феноксида металла; межфазный способ, в котором ароматический карбонат получают в двухфазной системе, содержащей фазу органического растворителя и водную фазу, и газофазный способ, в котором фенол подвергают взаимодействию с фосгеном в газовой фазе. Каждым из указанных конкретных способов ароматический карбонат можно получить легко. Однако, поскольку в способе 1) используют фосген, который является крайне токсичным и высококоррозионным веществом, то способ 1) невыгоден тем, что транспортировка и хранение фосгена требуют большой осторожности, а обслуживание технологического оборудования, обязательное для обеспечения безопасности, стоит дорого. Кроме того, в способе 1) получают в большом количестве в качестве побочного продукта хлороводородную кислоту, которая, являясь высококоррозионным продуктом, вызывает проблемы с удалением отходов и тому подобным. К тому же, поскольку ароматический карбонат (например, дифенилкарбонат), полученный способом 1), неизбежно содержит хлорсодержащее соединение в виде примеси, то способ 1) имеет следующий серьезный недостаток. Когда такой ароматический карбонат, в котором имеется хлорсодержащее соединение, используют для получения поликарбоната способом в расплаве, хлорсодержащее соединение, даже если количество его в ароматическом карбонате очень мало, вызывает дезактивацию катализатора, используемого для получения поликарбоната, и обесцвечивание получаемого поликарбоната. Для удаления хлорсодержащего соединения, находящегося в ароматическом карбонате в очень малом количестве (обычно несколько массовых частей на миллион частей массы ароматического карбоната), становится обязательной стадия дополнительной очистки (смотри, например, указанный ниже патентный документ 2).

Как видно из вышесказанного, способ 1) имеет ряд серьезных недостатков, таких как применение токсического вещества в качестве исходного вещества, побочное получение коррозионного соединения и примесь (такая как хлорсодержащее соединение), содержащася в полученном ароматическом карбонате.

Далее дается разъяснение способа 2). Способ 2) представляет собой способ окислительного карбонилирования, в котором ароматический карбонат (например, дифенилкарбонат) получают из кислорода и ароматического гидроксисоединения, используя моноксид углерода в качестве источника карбонила. Моноксид углерода, используемый в способе 2), крайне токсичен. Поэтому транспортировка моноксида углерода и обращение с ним требуют большой осторожности, а обслуживание технологического оборудования, обязательное для обеспечения безопасности производства ароматического карбоната, стоит дорого. Кроме того, в способе 2) используют хлор или хлорсодержащее соединение как часть катализатора или в качестве сокатализатора. Поэтому, как и в случае указанного выше способа 1), где используют фосген, ароматический карбонат, полученный способом 2), неизбежно содержит хлорсодержащее соединение в виде примеси. Кроме того, в способе 2) в качестве катализатора применяют палладий, который дорог и который трудно регенерировать. Таким образом, способ 2) неизбежно становится очень дорогим и сложным способом.

Следовательно, способ 2) также имеет ряд серьезных недостатков, таких как применение токсического соединения в качестве исходного вещества, коррозия, вызываемая хлором, хлорсодержащие примеси в полученном ароматическом карбонате и высокие производственные затраты.

В качестве обычного способа, подобного способу 2), можно указать способ, в котором диметилкарбонат получают из моноксида углерода, кислорода и метанола осуществлением реакции окислительного карбонилирования и полученный диметилкарбонат подвергают взаимодействию с ароматическим гидроксисоединением с получением ароматического карбоната. Однако данный способ тоже имеет недостаток, состоящий в том, что в реакции окислительного карбонилирования используют большое количество хлорсодержащего соединения, в результате чего в полученном окислительным карбонилированием диметилкарбонате находится хлорсодержащее соединение, которое корродирует технологическое оборудование, используемое в данном способе (смотри, например, указанный ниже патентный документ 3).

Далее дается разъяснение способа 3). Способ 3) представляет собой способ, в котором из моноксида углерода как исходного вещества получают диарилоксалат и полученный диарилоксалат подвергают реакции декарбонилирования с получением диарилкарбоната (например, дифенилкарбоната). Диарилкарбонат, полученный способом 3), содержит большое количество примесей, таких как соединение типа фурана и хлорсодержащее соединение, полученное из исходного вещества. Поэтому при использовании полученного диарилкарбоната как такового, без очистки, для получения поликарбоната полученный поликарбонат неизбежно меняет цвет и желтеет. Для устранения указанной проблемы необходимо выполнять ряд дополнительных стадий для удаления примесей из диарилкарбоната, с тем чтобы получить очищенный диарилкарбонат (смотри, например, указанный ниже патентный документ 4).

Далее дается разъяснение способа 4). Способ 4) представляет собой способ, в котором мочевину как источник карбоната подвергают взаимодействию со спиртом, получая диалкилкарбонат, и полученный диалкилкарбонат подвергают взаимодействию с ароматическим гидроксисоединением с получением ароматического карбоната (например, дифенилкарбоната). По сравнению с описанными выше способами 1)-3) способ 4) лучше тем, что мочевина, используемая в качестве исходного вещества, по сущуеству нетоксична. Однако в реакции получения диалкилкарбоната из мочевины и спирта неизбежно образуется в качестве побочного продукта аллофановый сложный эфир, что снижает селективность по отношению к диалкилкарбонату. Поэтому производство ароматического карбоната (например, дифенилкарбоната) способом 4) неизбежно становится дорогим. Кроме того, алкилкарбамат, получающийся в качестве побочного продукта, и диалкилкарбонат вместе образуют азеотропную смесь, и, следовательно, выделение диалкилкарбоната становится очень трудным. Для получения чистого диалкилкарбоната, не содержащего алкилкарбамат, необходима дополнительная стадия, включающая трудновыполнимые операции (смотри, например, указанный ниже патентный документ 5). К тому же необходим еще и аппарат для ликвидации побочных продуктов, таких как указанный выше аллофановый сложный эфир. Поэтому производство ароматического карбоната способом 4) неизбежно усложняется.

Далее дается разъяснение способа 5). Способ 5) представляет собой способ, в котором диоксид углерода в качестве источника карбонила подвергают взаимодействию с этиленоксидом или тому подобным с получением циклического карбоната, полученный циклический карбонат подвергают взаимодействию со спиртом с получением диалкилкарбоната и полученный диалкилкарбонат подвергают взаимодействию с ароматическим гидроксисоединением с получением ароматического карбоната (смотри, например, указанный ниже патентный документ 6). Данный способ выгоден тем, что в нем в качестве исходного вещества используют диоксид углерода, который по существу нетоксичен и недорог. Однако в способе 5) вместе с диарилкарбонатом (например, дифенилкарбонатом) получают и этиленгликоль, а регенерировать этиленоксид из этиленгликоля очень трудно. Поэтому необходимо получать указанный этиленоксид, используемый в качестве сырья, отдельно от указанных выше реакций, входящих в способ 5).

Таким образом, способ 5) имеет недостатки, заключающиеся, например, в том, что необходимо производство этиленоксида, используемого в качестве исходного вещества, а этиленгликоль, получаемый вместе с диарилкарбонатом, не может быть возвращен в процесс производства ароматического карбоната.

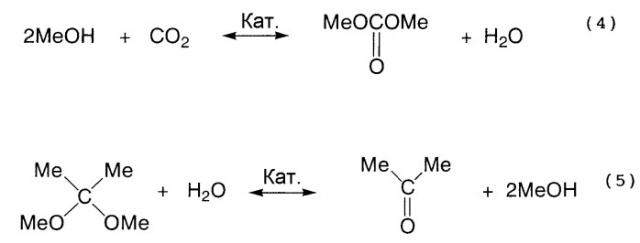

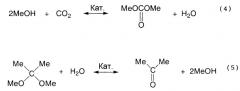

В качестве способа, подобного описанному выше способу 5), в котором диоксид углерода в качестве источника карбонила подвергают взаимодействию с этиленоксидом с получением циклического карбоната, полученный циклический карбонат подвергают взаимодействию со спиртом с получением диалкилкарбоната и полученный диалкилкарбонат подвергают взаимодействию с ароматическим гидроксисоединением с получением ароматического карбоната, известен способ, в котором диалкилкарбонат получают непосредственно из диоксида углерода и спирта без получения циклического карбоната в качестве промежуточного продукта (смотри указанные ниже патентные документы 7, 8 и 9). Когда спирт, используемый в данном способе, получают, используя ацеталь в качестве органического дегидратирующего вещества, воду, образовавшуюся при осуществлении взаимодействия диоксида углерода со спиртом с получением диалкилкарбоната, расходуют в реакции на получение спирта, способствуя тем самым указанной выше реакции получения диалкилкарбоната. Более конкретное разъяснение дано ниже со ссылками на приведенные ниже формулы (4) и (5) (где Ме представляет собой метильную группу, которая является типичным примером алкильной группы), которые представляют реакции, входящие в данный способ. Воду, получаемую в качестве побочного продукта в равновесной реакции, представленной ниже формулой (4) (т.е. реакции получения алкилкарбоната), используют в равновесной реакции, представленной формулой (5) (т.е. реакции получения спирта). Поэтому количество воды, образовавшейся побочно в реакции получения алкилкарбоната, уменьшается, что приводит к смещению равновесия формулы (4) в направлении образования требуемого продукта. Таким образом, диалкилкарбонат (т.е. диметилкарбонат) может быть получен из диоксида углерода и спирта (т.е. метанола). Однако в способе, включающем реакции формул (4) и (5), ацеталь расходуют в количестве, эквимолярном количеству полученного диалкилкарбоната, и, следовательно, вместе с диалкилкарбонатом получают ацетон (образованный из ацеталя). Совместно полученный ацетон трудно преобразовать в ацеталь, потому что реакция превращения ацетона в ацеталь (органическое дегидратирующее вещество) является реакцией дегидратации, трудной в осуществлении. Поэтому необходимо использование большого количества ацеталя как исходного вещества, что приводит к низкой эффективности по энергетическим показателям. По указанной причине данный способ не был реализован в промышленном масштабе.

Даже когда вместо органического дегидратирующего вещества (такого как ацеталь) используют неорганическое дегидратирующее вещество, возникают такие же, как описанные выше, проблемы, т.е. проблемы, заключающиеся в том, что неорганическое соединение, используемое в качестве дегидратирующего вещества, поглощает воду, а это требует большого количества энергии для дегидратации поглотившего воду неорганического соединения, чтобы регенерировать неорганическое соединение для применения в качестве дегидратирующего вещества, в результате чего диалкилкарбонат не может быть получен при низких затратах. Поэтому способ с использованием неорганического дегидратирующего вещества также не был коммерчески реализован.

Как описано выше, уже предложено много способов получения ароматического карбоната, однако предложенные способы имеют различные недостатки, такие как применение токсических веществ в качестве исходного вещества, коррозия технологического оборудования, вызываемая хлорсодержащим соединением, трудновыполнимая операция удаления побочного продукта (такого как хлорсодержащее соединение) и трудность (или невозможность) превращения совместно полученного продукта в исходное вещество. Даже при использовании диоксида углерода (который по существу нетоксичен и не содержит соединения хлора) в качестве источника карбонила все еще существуют проблемы, такие как образование совместно получаемого продукта и побочного продукта из используемого дегидратирующего вещества и потребность в регенерации или ликвидации дегидратирующего вещества.

Таким образом, является желательным создание способа получения ароматического карбоната, выгодного не только тем, что он не требует применения какого-либо токсического вещества и свободен от образования всяких коррозионных веществ, но и тем, что очень малы количества совместно получаемых и побочных продуктов, благодаря чему способ является подходящим с точки зрения защиты окружающей среды и обеспечивает возможность простого и эффективного получения ароматического карбоната высокой чистоты.

Патентный документ 1: Патент Японии № 3071008

Патентный документ 2: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № Hei 8-198816

Патентный документ 3: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № Hei 7-145109

Патентный документ 4: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № 2002-47251

Патентный документ 5: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № 2000-1461

Патентный документ 6: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № Hei 9-40616

Патентный документ 7: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № 2001-247519

Патентный документ 8: Патент Германии № 4310109

Патентный документ 9: Выложенное описание изобретения к нерассмотренной заявке на патент Японии № 2001-31629

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В данной ситуации авторы настоящего изобретения провели обширные и интенсивные исследования, направленные на решение указанных выше проблем, сопровождающих известный уровень техники. В своих исследованиях авторы использовали методики из их предшествующих изобретений WO 03/055840 и WO 04/014840, каждое из которых относится к способу непрерывного получения диалкилкарбоната, содержащему осуществление реакции металлоорганического соединения, диоксида углерода и, необязательно, спирта с получением реакционной смеси, содержащей диалкилкарбонат, отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости, регенерирование металлоорганического соединения из остаточной жидкости и возвращение в цикл регенерированного металлоорганического соединения. В результате авторам настоящего изобретения удалось усовершенствовать указанные выше предшествующие изобретения и прийти к настоящему изобретению. То есть было найдено, что все проблемы, сопровождающие известный уровень техники, могут быть решены способом, содержащим: (1) проведение реакции между металлоорганическим соединением и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образовавшийся в результате реакции, (2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости и выполнение следующих стадий (3) и (4) в любом порядке, или частично, или полностью одновременно: (3) проведение реакции остаточной жидкости со спиртом с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и (4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением с получением ароматического карбоната. В частности, способ по настоящему изобретению выгоден не только тем, что не требует применения никакого токсического вещества и осуществляется без образования какого-либо коррозионного вещества, но и тем, что количество побочных продуктов очень мало, а промежуточные продукты, образовавшиеся в ходе получения требуемого ароматического карбоната, могут быть возвращены в цикл, так что способ по настоящему изобретению является подходящим с точки зрения защиты окружающей среды и обеспечивает возможность простого и эффективного получения ароматического карбоната высокой чистоты. На основе описанной выше находки и было создано настоящее изобретение.

Более конкретно, в способе по настоящему изобретению промежуточные продукты, образовавшиеся в ходе получения требуемого ароматического карбоната, могут быть возвращены в цикл, и лишь ароматический карбонат и воду получают в качестве продуктов из диоксида углерода и ароматического гидроксисоединения как исходных веществ, причем по существу никакие иные, чем диоксид углерода и ароматическое гидроксисоединение, исходные вещества не требуются. Следовательно, способ по настоящему изобретению решает все проблемы, сопровождающие известный уровень техники, такие как применение токсических веществ в качестве исходного вещества, коррозия технологического оборудования, вызываемая хлорсодержащим соединением, образование побочных продуктов и промежуточных продуктов, которые трудно отделять, получение побочных продуктов и наличие хлорсодержащего соединения в полученном ароматическом карбонате.

Таким образом, целью настоящего изобретения является создание способа получения ароматического карбоната, выгодого не только тем, что данный способ не требует применения никакого токсического вещества и осуществляется без образования какого-либо коррозионного вещества, но и тем, что количество побочных продуктов очень мало, а промежуточные продукты, образовавшиеся в ходе получения требуемого ароматического карбоната, могут быть возвращены в цикл, так что данный способ является подходящим с точки зрения защиты окружающей среды и обеспечивает возможность простого и эффективного получения ароматического карбоната высокой чистоты.

Описанные и другие цели, признаки и преимущества настоящего изобретения очевидны из следующего далее подробного описания, проведенного со ссылками на прилагаемые чертежи, и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

Фиг.1 - технологическая схема, показывающая пример способа по настоящему изобретению для получения ароматического карбоната.

Фиг.2 - технологическая схема, показывающая пример способа по настоящему изобретению для получения диарилкарбоната.

Фиг.3 - технологическая схема, показывающая примеры стадий, входящих в способ по настоящему изобретению, а именно стадии (3) способа по настоящему изобретению, стадии получения дибутилоловодиалкоксида, стадии получения диоктилоловодиалкоксида и стадии отделения воды от спирта путем перегонки.

Фиг.4 - технологическая схема, показывающая конкретный пример стадии (2) способа по настоящему изобретению.

Фиг.5 - технологическая схема, показывающая конкретный пример стадии (4) способа по настоящему изобретению.

Фиг.6 - технологическая схема, показывающая конкретный пример стадии (5) способа по настоящему изобретению.

Фиг.7 - технологическая схема, показывающая конкретный пример стадии возврата спирта в цикл, выполняемой в способе по настоящему изобретению.

Фиг.8 - технологическая схема, показывающая конкретный пример стадии очистки диарилкарбоната, выполняемой в способе по настоящему изобретению.

Фиг.9 - технологическая схема, показывающая другой конкретный пример стадии очистки диарилкарбоната, выполняемой в способе по настоящему изобретению.

Фиг.10 - технологическая схема, показывающая конкретный пример стадии отделения спирта от диалкилкарбоната, выполняемой в способе по настоящему изобретению.

Фиг.11 - технологическая схема, показывающая конкретный пример стадии очистки диалкилкарбоната, выполняемой в способе по настоящему изобретению.

Фиг.12 - технологическая схема, показывающая конкретный пример стадии возврата в цикл диалкилкарбоната, выполняемой в способе по настоящему изобретению.

Описание номеров позиций

1: реакционный сосуд

2, 3, 4, 5, 8, 10, 12, 15, 17, 20, 21, 24, 26, 31, 33, 34, 35, 37, 40, 44, 46, 48, 51, 55, 57, 59, 62, 66, 68, 70, 73, 77, 79, 81, 84, 88, 90, 92, 95, 99, 101, 103, 106, 110, 112, 114, 117, 121, 123, 128, 132, 133, 134, 136: трубопровод

6, 18, 28, 41, 52, 63, 74, 85, 96, 107, 118: конденсатор

7, 9, 16, 19, 23, 29, 32, 47, 58, 69, 80, 91, 102, 113, 124, 125, 126, 127, 131, 135, 137, 138, 139, 140: резервуар

11: аппарат для удаления спирта

13, 38, 49, 60, 71, 82, 93, 104, 115: подогреватель

14, 39, 50, 61, 72, 83, 94, 105, 116: многоступенчатая ректификационная колонна непрерывного действия

22, 45, 56, 67, 78, 89, 100, 111, 122: кипятильник

25: сосуд для удаления диоксида углерода

27: многоступенчатая ректификационная колонна

42, 53, 64, 75, 86, 97, 108, 119, 129: аппарат для разделения пара и жидкости

30: тонкопленочный перегонный аппарат

36, 43, 54, 65, 76, 87, 98, 109, 120, 130: клапан регулирования давления

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ получения ароматического карбоната, содержащий:

(1) проведение реакции между металлоорганическим соединением и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образованный в результате реакции,

(2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости и

выполнение следующих стадий (3) и (4) в любом порядке, или частично, или полностью одновременно:

(3) проведение реакции остаточной жидкости со спиртом с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и

(4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением с получением ароматического карбоната.

Для облегчения понимания настоящего изобретения ниже перечислены существенные признаки и различные предпочтительные варианты осуществления настоящего изобретения.

1. Способ получения ароматического карбоната, содержащий:

(1) проведение реакции между металлоорганическим соединением и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образованный в результате реакции,

(2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости и

выполнение следующих стадий (3) и (4) в любом порядке или частично или полностью одновременно:

(3) проведение реакции остаточной жидкости со спиртом с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и

(4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением с получением ароматического карбоната.

2. Способ по пункту 1, в котором ароматический карбонат, получаемый на стадии (4), представляет собой по крайней мере одно соединение, выбранное из группы, состоящей из алкиларилкарбоната и диарилкарбоната.

3. Способ по пункту 1 или 2, в котором на стадии (3) металлоорганическое соединение, из которого указанная вода удалена, возвращают в цикл на стадию (1).

4. Способ по любому из пунктов 1-3, в котором на стадии (4) спирт, образовавшийся вместе с ароматическим карбонатом, возвращают в цикл на стадию (3).

5. Способ по любому из пунктов 1-4, в котором диалкилкарбонат, регенерированный на стадии (4), возвращают в цикл на стадию (4).

6. Способ по любому из пунктов 1-5, в котором цикл стадий (1)-(4) повторяют по крайней мере один раз.

7. Способ по любому из пунктов 2-5, в котором ароматический карбонат, полученный на стадии (4), представляет собой алкиларилкарбонат и который после стадии (4) дополнительно содержит следующую стадию (5):

(5) подвергание алкиларилкарбоната реакции диспропорционирования с получением диарилкарбоната.

8. Способ по пункту 7, в котором на стадии (5) диалкилкарбонат, образовавшийся вместе с диарилкарбонатом, возвращают в цикл на стадию (4).

9. Способ по пункту 7 или 8, в котором цикл стадий (1)-(5) повторяют по крайней мере один раз.

10. Способ по любому из пунктов 1-9, в котором на стадии (1) металлоорганическое соединение используют в количестве от 1/200 до 1-кратного стехиометрического количества относительно количества диоксида углерода.

11. Способ по любому из пунктов 1-10, в котором реакцию на стадии (1) проводят при 20°С или выше.

12. Способ по любому из пунктов 1-11, в котором металлоорганическое соединение, используемое на стадии (1), представляет собой металлоорганическое соединение, имеющее металл-кислород-углеродную связь.

13. Способ по пункту 12, в котором металлоорганическое соединение, имеющее металл-кислород-углеродную связь, содержит по крайней мере одно соединение, выбранное из группы, состоящей из:

металлоорганического соединения, представленного формулой (1):

где:

М1 представляет собой атом металла, выбранного из группы, состоящей из элементов, принадлежащих к группам 4 и 14 Периодической таблицы, исключая кремний;

каждый из R1 и R2 независимо представляет собой неразветвленную или разветвленную С1-С12 алкильную группу, С5-С12 циклоалкильную группу, неразветвленную или разветвленную С2-С12 алкенильную группу, С7-С20 аралкильную группу, образованную из незамещенного или замещенного С6-С19 арила и алкила, выбранного из группы, состоящей из неразветвленного или разветвленного С1-С14 алкила и С5-С14 циклоалкила, или незамещенную или замещенную С6-С20 арильную группу;

каждый из R3 и R4 независимо представляет собой неразветвленную или разветвленную С1-С12 алкильную группу, С5-С12 циклоалкильную группу, неразветвленную или разветвленную С2-С12 алкенильную группу или С7-С20 аралкильную группу, образованную из незамещенного или замещенного С6-С19 арила и алкила, выбранного из группы, состоящей из неразветвленного или разветвленного С1-С14 алкила и С5-С14 циклоалкила; и

каждый из а и b представляет собой целое число от 0 до 2, а + b = 0-2, каждый из с и d представляет собой целое число от 0 до 4 и a + b + c + d = 4; и

металлоорганического соединения, представленного формулой (2):

где:

каждый из М2 и М3 независимо представляет собой атом металла, выбранного из группы, состоящей из элементов, принадлежащих к группам 4 и 14 Периодической таблицы, исключая кремний;

каждый из R5, R6, R7 и R8 независимо представляет собой неразветвленную или разветвленную С1-С12 алкильную группу, С5-С12 циклоалкильную группу, неразветвленную или разветвленную С2-С12 алкенильную группу, С7-С20 аралкильную группу, образованную из незамещенного или замещенного С6-С19 арила и алкила, выбранного из группы, состоящей из неразветвленного или разветвленного С1-С14 алкила и С5-С14 циклоалкила, или незамещенную или замещенную С6-С20 арильную группу;

каждый из R9 и R10 независимо представляет собой неразветвленную или разветвленную С1-С12 алкильную группу, С5-С12 циклоалкильную группу, неразветвленную или разветвленную С2-С12 алкенильную группу или С7-С20 аралкильную группу, образованную из незамещенного или замещенного С6-С19 арила и алкила, выбранного из группы, состоящей из неразветвленного или разветвленного С1-С14 алкила и С5-С14 циклоалкила; и

каждый из e, f, g и h представляет собой целое число от 0 до 2, e + f = 0-2, g + h = 0-2, каждый из i и j представляет собой целое число от 1 до 3, e + f + i = 3 и g + h + j = 3.

14. Способ по любому из пунктов 1-13, в котором отделение диалкилкарбоната на стадии (2) осуществляют по крайней мере одним методом разделения, выбранным из перегонки, экстракции и фильтрования.

15. Способ по пункту 14, в котором отделение диалкилкарбоната на стадии (2) осуществляют перегонкой.

16. Способ по пункту 15, в котором отделение диалкилкарбоната на стадии (2) осуществляют тонкопленочной перегонкой.

17. Способ по любому из пунктов 1-16, в котором удаление воды на стадии (3) осуществляют мембранным разделением.

18. Способ по пункту 17, в котором мембранное разделение представляет собой диффузионное испарение.

19. Способ по любому из пунктов 1-16, в котором удаление воды на стадии (3) осуществляют перегонкой.

20. Способ по любому из пунктов 1-19, в котором спирт, используемый на стадии (3), представляет собой по крайней мере один спирт, выбранный из группы, состоящей из алкилового спирта, содержащего неразветвленную или разветвленную С1-С12 алкильную группу, циклоалкилового спирта, содержащего С5-С12 циклоалкильную группу, алкенилового спирта, содержащего неразветвленную или разветвленную С2-С12 алкенильную группу, и аралкилового спирта, содержащего С7-С20 аралкильную группу, образованную из незамещенного или замещенного С6-С19 арила и алкила, выбранного из группы, состоящей из неразветвленного или разветвленного С1-С14 алкила и С5-С14 циклоалкила.

21. Способ по любому из пунктов 1-20, в котором спирт, используемый на стадии (3), имеет температуру кипения более высокую, чем температуру кипения воды.

22. Способ по пункту 21, в котором спирт, используемый на стадии (3), представляет собой по крайней мере один спирт, выбранный из группы, состоящей из 1-бутанола, 2-метил-1-пропанола, алкилового спирта, содержащего неразветвленную или разветвленную С5-С12 алкильную группу, и алкенилового спирта, содержащего неразветвленную или разветвленную С4-С12 алкенильную группу.

23. Способ по пункту 21 или 22, в котором спирт, используемый на стадии (3), имеет температуру кипения ниже температуры кипения ароматического гидроксисоединения, используемого на стадии (4).

24. Способ по пункту 13, в котором каждый из R3 и R4 в формуле (1) и R9 и R10 в формуле (2) независимо представляет собой н-бутильную группу, 2-метилпропильную группу, неразветвленную или разветвленную С5-С12 алкильную группу или разветвленную С4-С12 алкенильную группу.

25. Способ по любому из пунктов 1-24, в котором на стадии (1) металлоорганическое соединение используют в по крайней мере одной форме, выбранной из группы, состоящей из мономерной формы, олигомерной формы, полимерной формы и ассоциированной формы.

26. Способ по любому из пунктов 13, 24 и 25, в котором каждый М1 в формуле (1) и М2 и М3 в формуле (2) представляет собой атом олова.

27. Способ по любому из пунктов 1-26, в котором металлоорганическое соединение, используемое на стадии (1), получают из оловоорганического оксида и спирта.

28. Способ по любому из пунктов 1-27, в котором количество ароматического гидроксисоединения, используемого на стадии (4), составляет 0,1-10000-кратное стехиометрическое количество относителььно количества диалкилкарбоната, используемого на стадии (4).

29. Способ по любому из пунктов 1-28, в котором реакцию на стадии (4) осуществляют при температуре в интервале от 50 до 350°С.

30. Способ по любому из пунктов 1-29, в котором реакцию на стадии (4) осуществляют в присутствии катализатора реакции переэтерификации.

31. Способ по любому из пунктов 7-30, в котором реакцию на стадии (5) осуществляют в присутствии катализатора реакции диспропорционирования.

32. Способ по любому из пунктов 1-31, в котором ароматическое гидроксисоединение представлено следующей формулой (3):

| ArOH | (3) |

где Ar представляет собой С5-С30 ароматическую группу.

33. Способ по пункту 32, в котором ароматическое гидроксисоединение, представленное формулой (3), является фенолом.

34. Способ по любому из пунктов 1-33, в котором общее содержание ароматического гидроксисоединения и содержащего группу карбоновой кислоты соединения в спирте, используемом на стадии (3), составляет 1000 ч./млн или менее.

35. Ароматический карбонат, полученный способом по любому из пунктов 1-34.

36. Поликарбонат, изоцианат или поликарбонатдиол, полученный с использованием ароматического карбоната по пункту 35.

37. Поликарбонат, изоцианат или поликарбонатдиол по пункту 36, где ароматический карбонат является диарилкарбонатом.

Далее дается подробное описание настоящего изобретения.

Способ по настоящему изобретению содержит следующие четыре стадии (1)-(4):

(1) проведение реакции между металлоорганическим соединением и диоксидом углерода с получением реакционной смеси, содержащей диалкилкарбонат, образованный в результате реакции,

(2) отделение диалкилкарбоната от реакционной смеси с получением остаточной жидкости;

(3) проведение реакции остаточной жидкости со спиртом с образованием по крайней мере одного металлоорганического соединения и воды и удаление воды из металлоорганического соединения и

(4) проведение реакции диалкилкарбоната, отделенного на стадии (2), с ароматическим гидроксисоединением с получением ароматического карбоната.

Что касается стадий (3) и (4), то данные стадии проводят после проведения стадий (1) и (2) в указанном порядке, причем стадии (3) и (4) могут быть пр