Способ изготовления гарнитур для механической обработки водосодержащей бумажно-волокнистой массы

Иллюстрации

Показать всеИзобретение относится к производству гарнитур, используемых, например, в рафинерах для размола бумажно-волокнистой массы. Изготовленная согласно изобретению гарнитура состоит из основы (1), прилегающей к ней маски (3) и обрабатывающих элементов (5). Обрабатывающие элементы (5), например планкообразные ножи, вставляют в снабженную соответствующими отверстиями (4) маску (3). Затем посредством высокотемпературной пайки обрабатывающие элементы (5) и маску (3) прочно соединяют, при этом маску (3) соединяют с основой (1). Обеспечивается упрощение процесса изготовления и возможность использования подходящих твердых материалов для высоконагруженных обрабатывающих элементов. 27 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способу изготовления гарнитур согласно ограничительной части п. 1 формулы.

Изготовленные подобным образом гарнитуры служат, прежде всего, для размола бумажных волокон, диспергирования примесей в бумажно-волокнистой массе или для ее очистки от пучков и узелков, т.е. для роспуска бумажно-волокнистых агломератов. Их используют тогда в размалывающих машинах (рафинерах), энтштиперах или диспергаторах. Такие машины содержат, по меньшей мере, один ротор и, по меньшей мере, один статор либо с дискообразными либо с конусообразными поверхностями, на которых размещают гарнитуры, так что между ними могут образоваться щели. Многие гарнитуры имеют на рабочих поверхностях ребра и пазы, почему говорят также о «ножевых гарнитурах». Другие гарнитуры, например, в виде вставок в диспергаторах имеют форму зубчатых колец. В DE 19523704 А1 изображены и описаны гарнитуры диспергаторов. Известно, что наряду с формой ребер, пазов и зубьев на обработку волокнистой массы влияние оказывает также материал, из которого они изготовлены.

При механической обработке с помощью таких гарнитур бумажные волокна представляют собой пригодную к перекачиванию суспензию, т.е. с содержанием твердого вещества 2-8%, или вязкое вещество с более высоким содержанием твердого вещества. Диспергаторы работают, как правило, при содержании твердого вещества 15-25%.

Гарнитуры подвержены износу и поэтому должны периодически заменяться. Износ может уже заранее привести к тому, что обрабатывающее действие изменится. Форма, в частности форма кромок, и поверхность гарнитур оказывают значительное влияние на эффект обработки. Эти изменения имеют тот недостаток, что, начиная с определенного момента, с той же машиной оптимально работать больше нельзя.

Поэтому понятно, что для разработки гарнитур приходится нести значительные затраты, которые находят отражение в их форме и выборе материала. При этом оказалось, что материалы, особенно пригодные для обрабатывающих элементов, обладают свойствами, которые при их применении для основы гарнитуры могут быть очень проблематичными. В частности, это касается материалов, очень твердых и хрупких и потому не имеющих необходимую для основы вязкость. Далее такие материалы относительно дороги, сложны в изготовлении и могут обрабатываться по сравнению с нормальными металлическими материалами лишь с большими затратами.

Основа обрабатывающего инструмента создает связь между обрабатывающими элементами и остальными деталями, например деталями размалывающей машины. Вследствие больших усилий, возникающих в такой размалывающей машине, к основе предъявляются высокие требования в отношении прочности. Должно быть также возможным ее надежное скрепление с размалывающей машиной, для чего, например, требуются сильно затянутые болты. Из-за этих требований нужен особенно прочный и вязкий материал.

Из DE 19603548 А1 уже известен способ изготовления гарнитур, при котором их соединяют из отдельно изготовленных частей.

Согласно этой публикации для этого можно применить способ высокотемпературной пайки в вакууме. Эти сами по себе хорошо подходящие способы, однако, сложны в осуществлении и не всегда приводят к достаточной прочности.

В WO 99/37402 A1 описан способ изготовления гарнитур для рафинеров, с помощью которого можно, правда, выбрать для ножей иной, нежели для основы, материал, однако он очень трудоемок и сложен из-за множества отдельных деталей, которые должны быть точно соединены.

Из US-A-681270 известен еще один способ изготовления гарнитур для размола. Согласно этому способу тоже сначала отдельно изготавливают планки, устанавливают в пластину и прочно соединяют с ней путем прихватки электросваркой. Чтобы можно было осуществить такую сборку, планки со своей нижней стороны должны быть снабжены крепежными язычками, которые пропускают через отверстия в пластине, вследствие чего они выступают с нижней стороны пластины для того, чтобы можно было выполнить сварку.

В основе изобретения лежит задача создания такого способа изготовления гарнитур, чтобы можно было значительно упростить процесс изготовления и, тем не менее, применять особенно подходящие твердые материалы для высоконагруженных обрабатывающих элементов.

Эта задача решается посредством признаков, приведенных в формуле.

Используемая для осуществления способа маска может состоять из стального листа равномерной толщины, в котором посредством лазерной резки выполнены отверстия. При этом в зависимости от необходимости легко можно выполнить разные отверстия для гарнитур с разным размалывающим действием. Поскольку обрабатывающие элементы изготавливают отдельно, можно применять для них оптимальные материалы и при этом относительно просто создавать форму гарнитуры. С помощью маски существует возможность точного и надежного позиционирования обрабатывающих элементов в нужных местах на основе и их удержания там в последующем рабочем процессе. Поскольку, как правило, для гарнитуры требуется большое число обрабатывающих элементов, целесообразно осуществлять вставку элементов в маску с помощью автоматически работающего устройства. Способ имеет не только преимущество возможности быстрого осуществления и хорошей автоматизации, но и обеспечивает также очень высокую прочность, поскольку обрабатывающие элементы могут быть соединены как с основой, так и с маской. Особенно подходящим является способ высокотемпературной пайки, с помощью которого одновременно вполне могут быть изготовлены все входящие в обрабатывающий блок соединения. Такие способы осуществляют в большинстве случаев при очень высоких температурах, например выше 1000°С, предпочтительно около 1050°С. При этом используют предпочтительно атмосферу защитного газа, например аргона; возможен также вакуум, однако это является более трудоемким делом.

Внешний контур маски может быть немного меньшим, чем у соответствующей основы. Одной основе могут быть приданы также несколько меньших масок за счет того, что их сегментируют в направлении периферии. Это упрощает выполнение косоножевых гарнитур в отношении технологии размола. Поскольку ножи таких гарнитур на одном сегменте взаимно параллельны, можно при большем числе сегментов на основе поддерживать меньшим отклонение углов ножей от желаемого значения. Особенно экономично выполнение основы в виде опорной рамы с несущими участками, на которых находятся также отверстия для крепежных винтов, необходимых для размещения в размалывающей машине. Такая опорная рама может быть выполнена из уложенных друг на друга стальных пластин (сэндвич-конструкция), в которых уже выполнены крепежные отверстия. Сэндвич, маска и обрабатывающие элементы могут быть спаяны между собой за одну операцию.

В других случаях перед вставкой обрабатывающих элементов маска может быть легко соединена с основой, например, сварными швами.

Сложная обработка твердых структур у обрабатывающих элементов часто оказывается ненужной, поскольку точность изготовленных таким образом гарнитур выше, чем, например, у традиционных, т.е. полностью отлитых.

Изобретение поясняется с помощью чертежей, на которых изображают:

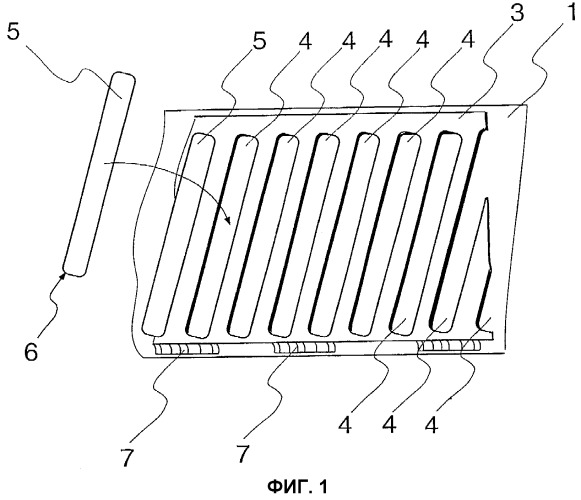

фиг.1: часть размалывающей гарнитуры при осуществлении способа изготовления согласно изобретению;

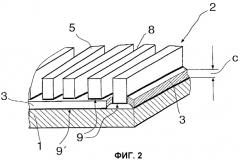

фиг.2: часть размалывающей гарнитуры после осуществления способа изготовления согласно изобретению;

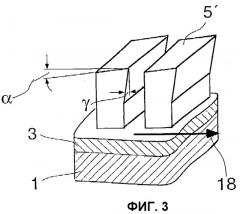

фиг.3: особую форму обрабатывающих элементов;

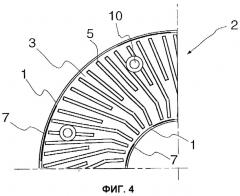

фиг.4: 90-градусный сегмент размалывающей гарнитуры для дисковых рафинеров;

фиг.5: размалывающую гарнитуру в разрезе со специальной основой;

фиг.6: часть снабженного размалывающей гарнитурой конусного рафинера;

фиг.7: часть изготовленной согласно изобретению гарнитуры диспергатора или энтштипера;

фиг.8: вариант изображенной на фиг.7 гарнитуры.

На фиг.1 изображена часть основы 1, покрытой маской 3, причем соединение здесь выполнено сварными швами 7 или сварными точками. Маска 3 снабжена большим числом сквозных отверстий 4. При этом в крайнее левое отверстие уже вставлен обрабатывающий элемент 5. Обрабатывающие элементы 5 выполнены в виде планок и могут быть изготовлены, например, из катаных профилей. Они имеют постоянную по высоте поверхность, соответствующую также поверхности подошвы 6. Отверстия 4 и форма подошвы 6 согласованы между собой с возможностью вставки обрабатывающего элемента 5 в отверстие 4 без зазора. В типичных случаях, когда осуществляют способ высокотемпературной пайки, припой перед вставкой может быть уже помещен на соответствующие поверхности. При этом в соединяемых деталях могут быть предпочтительно выполнены резервуары для припоя в виде мелких углублений или канавок (не показаны).

Маска 3 может быть также заделана, т.е. уложена в основу соответствующей формы.

На фиг.2, представляющей готовую гарнитуру 2 в перспективе и в разрезе, показано, что поверхность 9 пайки (обозначена толстыми линиями) соединяет обрабатывающие элементы 5 как с основой 1, так и с маской 3. Поскольку нагрузка на гарнитуру при работе может быть относительно высокой, это соединение по большой площади является особым преимуществом. Поверхность 9' пайки проходит здесь также по поверхностям контактирования между маской 3 и основой 1, что, однако, необязательно и повышает затраты на обработку. Толщина «с» маски 3 составляет, как правило, 2-10 мм. Частично изображенную на фиг.2 гарнитуру 2 можно понимать, например, как размалывающий сегмент (фиг.4) для дискового рафинера, содержащий, как известно, множество планочных обрабатывающих элементов 5. Такие гарнитуры называются также ножевыми гарнитурами. Они снабжены отверстиями 10 под винты и привинчиваются к ротору или статору дискового рафинера. Как известно, речь при этом идет о быстроизнашивающихся частях, которые, следовательно, должны периодически заменяться.

На фиг.3 показана возможность специального выполнения формы обрабатывающих элементов 5'. Режущая кромка, лежащая впереди, например, у ротора в направлении движения (стрелка 18), имеет на верхней стороне относительно параллельной направлению движения плоскости угол α 0-10°, а на передней стороне относительно перпендикулярной ему плоскости - угол γ также 0-10°. Это предупреждает нежелательное скругление кромок.

На фиг.5 в разрезе изображено строение специальной формы выполнения изготовленной согласно изобретению гарнитуры. Видно, что основа 1'' в данном примере состоит из трех уложенных друг на друга стальных пластин 19, 19', 19'', которые могут иметь одинаковую толщину (например, 6 мм). Верхняя стальная пластина 19 соединена, например, высокотемпературной пайкой с нижней плитой 20, а она, в свою очередь, - с маской 3, которая, как уже сказано, снабжена обрабатывающими элементами 5. Основа 1'' выполнена не сплошной, а в виде опорной рамы с несущими участками, в которых выполнены также отверстия 10 под винты. Между несущими участками в стальных пластинах 19, 19', 19'' оставлены свободными полости 21, что уменьшает массу и сокращает расходы на материал. Нижняя плита 20 рассчитана в соответствии с требованиями к прочности (возможно, такой же толщины, что и стальные пластины 19, 19', 19'') и может через полости 21 воспринимать возникающие при размоле сжимающие усилия. Стальные пластины 19, 19', 19'' могут быть спаяны между собой и с нижней плитой 20 за ту же операцию, за которую обрабатывающие элементы 5 закрепляют в маске 3. Многослойное строение основы 1'' имеет, в частности, то преимущество, что его изготовление удешевляется и что оно становится легче. Внешний контур, полости 21 и отверстия 10 под винты можно оптимально изготовить посредством лазерной резки.

Вполне можно также применять способ согласно изобретению, когда необходимо изготовить гарнитуру для конусного рафинера. Тогда основа 1', как показано на фиг.6, имеет форму усеченного конуса или его части. Она также может быть снабжена маской 3, в которую затем описанным выше образом вставляют и закрепляют в ней обрабатывающие элементы 5. На фиг.6 видно также, что изготовленные описанным способом гарнитуры могут относиться как к ротору 11, так и к статору 12. У большинства рафинеров, как известно, ротор и статор снабжают ножевыми гарнитурами. Размалываемую суспензию 14 пропускают между ножами через машину. Ротор 11 приводится валом 13.

Имеются также случаи применения в области диспергирования и очистки бумажно-волокнистой массы от пучков и узелков, где используют гарнитуры, снабженные высоконагружаемыми зубчатыми обрабатывающими элементами. Также здесь можно применять способ согласно изобретению. Так, на фиг.7 и 8 изображена основа 1 с наложенной маской 3 и множеством уже вставленных обрабатывающих элементов. При этом в качестве примера показаны различные формы зубьев, например простые кубические зубья 15 или скошенные зубья 16, служащие обрабатывающими элементами в смысле изобретения. При случае следует взвесить, использовать ли большое число легко изготавливаемых отдельных зубьев простой формы или несколько зубьев объединить в большие или меньшие группы 17, 17', а затем вставить в маску 3. Изготовление такой гарнитуры аналогично уже описанному, т.е. подошвы обрабатывающих элементов 5', следовательно, зубьев или групп зубьев и отверстия в маске 3 имеют приблизительно одинаковую форму, так что может происходить вставка обрабатывающих элементов 5'. Затем снова осуществляют окончательную фиксацию обрабатывающих элементов на маске 3 и основе 1.

В качестве материала для обрабатывающих элементов могут применяться твердые хрупкие металлические сплавы, оптимизированные для обработки волокон. Они могут быть также закалены после высокотемпературной пайки или во время нее. Например, после высокотемпературной пайки можно провести охлаждение настолько быстро, что при применении углеродистых сталей обрабатывающие элементы подвергаются термозакалке.

Основа может состоять также из относительно вязкой хромоникелевой стали. Поскольку она закрыта со стороны волокнистой суспензии маской и обрабатывающими элементами, она может быть изготовлена также не из коррозионностойкой стали, что дополнительно сокращает расходы. Другой возможностью является покрытие основы коррозионностойким материалом.

Маска может быть предпочтительно изготовлена из листа хромоникелевой стали, в котором посредством лазера вырезаны отверстия.

1. Способ изготовления гарнитур (2) для механической обработки, в частности, размола водосодержащей бумажно-волокнистой массы, состоящих из, по меньшей мере, одной основы (1, 1', 1'') и, по меньшей мере, одного контактирующего с волокнистой массой при использовании гарнитуры (2) обрабатывающего блока, имеющего образованные обрабатывающими элементами (5, 5') выступы, причем способ включает следующие операции: обрабатывающие элементы (5, 5') изготавливают отдельно, изготавливают маску (3), снабженную отверстиями (4), форма которых соответствует форме подошвы (6) обрабатывающих элементов (5, 5'), обрабатывающие элементы (5, 5') вставляют в отверстия (4) маски (3), обрабатывающие элементы (5, 5') и маску (3) прочно соединяют между собой способом высокотемпературной пайки, при этом маску (3) соединяют с основой (1, 1', 1'').

2. Способ по п.1, в котором отверстия (4) выполняют сквозными.

3. Способ по п.2, в котором прочные соединения обрабатывающих элементов (5, 5') с маской (3) изготавливают на этапе, на котором обрабатывающие элементы (5, 5') соединяют также с основой (1, 1', 1'').

4. Способ по п.1, в котором способ высокотемпературной пайки осуществляют при температуре выше 1000°С.

5. Способ по п.1, в котором способ высокотемпературной пайки осуществляют в вакууме или атмосфере защитного газа.

6. Способ по п.4, в котором способ высокотемпературной пайки осуществляют в вакууме или атмосфере защитного газа.

7. Способ по п.1, в котором во время операции, на которой обрабатывающие элементы (5, 5') и маску (3) соединяют между собой, одновременно изготавливают соединение маски (3) и основы (1, 1', 1'') на поверхностях их контактирования.

8. Способ по любому из пп.3-5, в котором во время операции, на которой обрабатывающие элементы (5, 5') и маску (3) соединяют между собой, одновременно изготавливают соединение маски (3) и основы (1, 1', 1'') на поверхностях их контактирования.

9. Способ по п.1, в котором изготавливают основу (1''), выполненную в виде опорной рамы с несущими участками, на которых могут находиться отверстия (10) под крепежные винты.

10. Способ по п.9, в котором основу (1'') выполняют из лежащих друг на друге, соединенных между собой слоев, в частности стальных пластин (19, 19', 19'').

11. Способ по п.10, в котором слои, в частности стальные пластины (19, 19', 19''), спаивают между собой, при этом это осуществляют одновременно с пайкой обрабатывающих элементов (5, 5') и маски (3).

12. Способ по п.1 или 3, в котором прочные соединения обрабатывающих элементов (5, 5') изготавливают сваркой.

13. Способ по п.1, в котором обрабатывающие элементы (5, 5') закаляют при охлаждении после высокотемпературной пайки.

14. Способ по п.4, в котором обрабатывающие элементы (5, 5') закаляют при охлаждении после высокотемпературной пайки.

15. Способ по п.1, в котором контактирующие при использовании гарнитуры (2) с волокнистой массой обрабатывающие элементы (5, 5') подвергают поверхностной обработке во время или непосредственно после высокотемпературной пайки.

16. Способ по п.15, в котором с помощью поверхностной обработки повышают твердость и/или износостойкость обрабатывающих элементов (5, 5').

17. Способ по п.15, в котором высокотемпературную пайку и поверхностную обработку осуществляют в одной печи.

18. Способ по п.1, в котором обрабатывающие элементы (5, 5') и основу (1, 1', 1'') изготавливают из разных материалов.

19. Способ по п.8, в котором обрабатывающие элементы (5, 5') и основу (1, 1', 1'') изготавливают из разных материалов.

20. Способ по п.1, в котором основу (1, 1', 1'') и маску (3) изготавливают из материалов, коэффициенты теплового расширения которых одинаковы с допуском ±10%.

21. Способ по п.1, в котором маску (3) изготавливают из листовой стали, при этом отверстия (4) выполняют лазерной резкой.

22. Способ по п.21, в котором внешний контур стального листа выбирают так, чтобы он, по существу, соответствовал внешнему контуру основы (1, 1', 1'').

23. Способ по п.21, в котором маску (3) укладывают в основу (1, 1', 1'').

24. Способ по любому из пп.1-3, в котором маску (3) изготавливают из хромоникелевого стального сплава.

25. Способ по любому из п.1, в котором обрабатывающие элементы (5, 5') представляют собой проходящие перпендикулярно основе (1, 1', 1'') планкообразные возвышения, между которыми находятся пазы (8).

26. Способ по п.25, в котором выступающая за маску (3) часть планкообразных возвышений составляет 2-20 мм.

27. Способ по п.25 или 26, в котором ширина планкообразных возвышений составляет 2-30 мм, предпочтительно 2-10 мм.

28. Способ по п.1, в котором обрабатывающие элементы представляют собой зубья (15, 16), проходящие перпендикулярно основе (1, 1', 1'').